Processo Romelt para fabricação de ferro

Processo de romagem para fabricação de ferro

O processo Romelt para fabricação de ferro é um processo de redução de fundição para a produção de metal quente (ferro líquido). O processo foi desenvolvido pela Universidade Nacional de Ciência e Tecnologia 'MISiS', Rússia (anteriormente conhecido como Instituto de Aço e Ligas de Moscou). O trabalho de desenvolvimento do processo começou em 1978, quando um grupo de cientistas 'MISiS' liderados por Vladimir Roments começou a trabalhar na concepção deste processo. A primeira patente na Rússia foi obtida em 1979.

Uma planta piloto de produção com área de lareira de 20 m² e capacidade de 40.000 toneladas de metal quente por ano foi comissionada em 1985 na Novolipetsk Iron and Steel Works (NLMK). A planta piloto foi projetada por Moscow Gipromez. O projeto do confiável forno de Vanyukov foi tomado como protótipo para este novo método de fabricação de metal quente. O processo foi testado e dominado nesta planta piloto entre 1985 e 1998. Durante este período foram realizadas 41 campanhas, cada uma delas com partida e desaceleração, com extração total de gusa e escória do forno. Mais de 40.000 toneladas de gusa foram produzidas na planta piloto durante este período e usadas posteriormente no forno básico de oxigênio (BOF) para a fabricação de aço.

A primeira planta industrial para produção de metal quente com base na tecnologia Romelt está sendo construída em Mianmar. A planta foi projetada por Leningrad Gipromez e fornecida pela Tyazpromexport, uma subsidiária da Rostec. Esta planta tem capacidade de 200.000 toneladas por ano e é baseada no processamento de minério de ferro sem seu beneficiamento do depósito de minério de Pang Pet. Os depósitos de minério da Pang Pet têm teor de Fe de até 29%. A planta usará carvão não-coqueificável dos campos de carvão de Kye Thee. A vista panorâmica da planta Romelt em Mianmar está na Fig 1.

Fig1 Vista panorâmica da planta Romelt em Mianmar

Matérias-primas e recursos especiais do processo

A alimentação de óxido de ferro para um processo Romelt pode ser qualquer material contendo ferro, e. finos e concentrados de minério de ferro, pós e lodos de alto-forno e BOF, carepa de laminação, escórias de ferro, resíduos e aparas de escarificação e pós de ferro, etc. 10% de cinzas podem ser usados. As alimentações sólidas (carvão, óxidos de ferro e fundentes) são carregadas por gravidade no forno.

As características especiais do processo Romelt incluem (i) flexibilidade para usar uma ampla gama de materiais de rolamento de ferro, (ii) nenhuma preparação necessária para as matérias-primas, (iii) uso de carvão não coqueificável como combustível e como agente redutor, (iv ) não são necessárias unidades de produção de apoio, como fornos de coque e sinterização, (v) tem capacidade para gerar energia suficiente para atender às necessidades gerais da planta, incluindo planta de oxigênio, (vi) reduz o custo do metal quente em comparação com o alto-forno (BF ) e (vii) pode ser usado para processamento de resíduos, caso em que o custo do metal quente é ainda mais reduzido.

Princípio do processo

O processo Romelt é o processo de redução de ferro em fase líquida de estágio único. No processo, os materiais de rolamento de ferro são fornecidos ao banho de escória por gravidade e agitados por gás. Eles se dissolvem em escória. Os óxidos de ferro são reduzidos da escória com a ajuda do carvão de carvão, que também é fornecido por gravidade e soprado no banho. Para intensificar o banho de escória de transferência de calor e massa, é realizado o borbulhamento com gás oxidante, que é injetado sob a superfície da escória. Gás contendo CO e H2 evoluem da escória fundida. O gás evoluído é queimado no topo. O calor desta pós-combustão fornece principalmente energia térmica para as reações que ocorrem no banho de escória. Um elemento chave para que o processo ocorra é a transferência ativa de calor entre a zona de pós-combustão e o banho de escória.

Descrição do processo

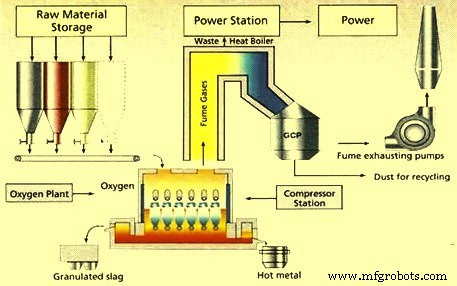

O processo Romelt emprega tecnologia de redução de fundição de estágio único para a produção de metal quente. O processo utiliza carvão não coqueificável para a redução de óxidos de ferro de minérios de ferro e materiais residuais. O esquema do processo é mostrado na Figura 2.

Fig 2 Esquema do processo Romelt

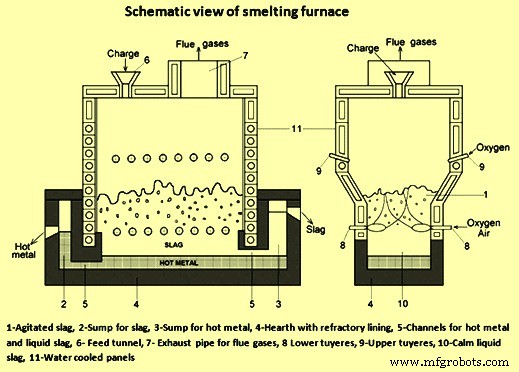

Materiais contendo ferro, carvão e fluxo são alimentados, usando tremonhas de pesagem, de caixas relevantes para o transportador comum. O carregamento no forno é realizado através da abertura no teto do forno. A mistura preliminar de materiais de carga não é necessária, pois os materiais após o carregamento vão diretamente para o banho de escória devido à sua intensa agitação. Arranjos de eclusas, usados nas unidades para outros processos que operam sob pressão, não são necessários no forno Romelt. O espaço de trabalho do forno Romelt está sob pressão negativa de 1 mm a 5 mm de coluna de água que é assegurada por um ventilador de tiragem induzida. A vista esquemática do forno de fundição do forno Romelt é mostrada na Fig 3.

Fig 3 Vista esquemática do forno Romelt

O banho de escória líquida é soprado com oxigênio ou uma mistura oxigênio-ar através das ventaneiras inferiores localizadas abaixo da camada de escória. As ventaneiras têm estrutura simples e são confiáveis em operação. Eles garantem a agitação necessária do banho de escória. O carvão não coqueificável presente na escória líquida agitada reduz os óxidos de ferro presentes na carga de suporte de ferro. O ferro líquido produzido pela redução de óxidos de ferro torna-se enriquecido em carbono. Gotas de ferro líquido viajam em direção à fornalha por causa da gravidade.

Existem três zonas no forno de fundição. A primeira zona é a zona da escória agitada. Esta é a zona onde todas as reações ocorrem. A segunda zona é a parte inferior da lareira, onde o metal quente produzido é coletado. A terceira zona é a zona de escória calma e está situada entre a primeira e a segunda zona. A segunda e a terceira zona precisam ter capacidades suficientes para acomodar o metal quente e a escória produzida.

Duas câmaras revestidas (sumps) estão situadas cada uma em uma das extremidades do forno. Eles são usados para rosqueamento separado de metal quente e escória líquida. As fossas são conectadas ao espaço de trabalho por canais de diferentes alturas. Isso garante o transporte separado de metal quente e escória líquida para os reservatórios de metal e escória. Existem furos de torneira para rosqueamento de metal quente e escória líquida, localizados em diferentes alturas. Este arranjo garante o escoamento contínuo e livre dos produtos líquidos (metal quente e escória) na velocidade que corresponde à capacidade do forno.

No banho de escória, o calor necessário para a fusão e redução dos materiais de carga é maior do que o calor disponível devido à queima do carbono do carvão não coqueificável em CO próximo às ventaneiras inferiores. Assim, a principal característica do processo é a pós-combustão do CO, H2 e da matéria volátil do carvão que evolui do banho pelo oxigênio soprado pelas ventaneiras superiores. A pós-combustão dos gases em CO2 e H2O fornece calor adicional ao banho de escória necessário para manter o processamento de matérias-primas.

A fornalha e a parte inferior do banho do forno, que contém metal permanentemente quente e escória líquida calma, são revestidas com tijolos refratários. Nesta zona o revestimento refratário encontra-se em condições favoráveis, consistindo em temperatura adequada e natureza não oxidante da atmosfera. Na zona de escória agitada, as paredes do forno são construídas com painéis de cobre resfriados a água. A formação do revestimento de escória sobre eles reduz as perdas de calor e elimina a possibilidade de seu desgaste. Isso também evita o desgaste do revestimento nos locais de ataque mais agressivo da emulsão de gás-escória metálica. Acima do banho de escória, as paredes são feitas de painéis de aço resfriados a água. O teto do forno também é resfriado a água.

Após a pós-combustão, gases à temperatura de até 1700 graus C fluem através do tubo de exaustão refrigerado a água para a caldeira de calor residual. Lá os gases são queimados completamente com entrada de ar natural e resfriados a 250 graus C a 300 graus ?. Uma vez recuperada a energia e arrefecido o gás, é limpo no sistema de limpeza de gases e dessulfurado antes de ser descarregado na atmosfera através da chaminé. A geração de pó de combustão do forno Romelt medida no tubo de escape é de cerca de 3% em média do peso dos materiais carregados.

Comportamento do carvão no banho de escória

Independentemente do mecanismo de redução, o carvão é a única fonte de agente redutor no processo. Não há limitações principais na faixa de carvão usado para executar o processo em condições normais. Qualquer um dos carvões com diferentes teores de carbono fixo, cinzas e matéria volátil pode ser usado como agente redutor. No entanto, os consumos específicos de carvão e oxigénio dependem muito da composição do carvão utilizado.

O carvão úmido não preparado no processo Romelt está caindo de cima no banho de escória. A matéria volátil é gerada em banho de escória e tem influência estimulante no andamento do processo. Tanto o balanço de material quanto o balanço de calor do processo dependem de como e de que forma a matéria volátil é gerada e o papel que desempenha no processo principal no forno. É por isso que o comportamento da matéria volátil do carvão é um dos pontos mais críticos para o processo Romelt, independentemente do grau do carvão utilizado.

A taxa de carvão no processo Romelt consiste em duas partes a saber:(i) consumo de carvão necessário para a reação com o oxigênio injetado nas ventaneiras inferiores para produzir CO, e (ii) consumo de carvão necessário para a redução de óxidos. A deficiência de carvão pode ser o motivo do aumento do potencial oxidante do banho de escória, o que pode levar à ebulição descontrolada do mesmo. No entanto, a taxa excessiva de carvão, além de aumentar o custo de produção de metal quente, também deteriora as condições térmicas dentro do forno Romelt.

Geralmente, parece que a quantidade necessária de carvão depende apenas do teor de carbono fixo no carvão. No entanto, no forno Romelt, a matéria volátil também participa parcialmente dos processos que ocorrem no banho de escória líquida. H2, CO e N2 da matéria volátil não sofrem alterações no banho de escória, pois esses gases evoluem do carvão para produzir a fase gasosa. No entanto, CH4 e CO2 da matéria volátil participam das reações químicas conforme as equações CH4 =C + 2H2 e CO2 + C =2CO. Se a quantidade de CO2 for pequena e a mesma de metano (CH4) for substancial, então essas transformações químicas levam à disponibilidade da quantidade adicional de carbono para redução de óxidos. O carbono produzido pela decomposição do metano é finamente disperso e altamente ativo e melhora a cinética das reações redutoras.

No processo Romelt é utilizado carvão úmido com teor de umidade de cerca de 10% a 12%. No forno, essa umidade é evaporada e parcialmente decomposta conforme a equação H2O + C =CO + H2. Isso requer a necessidade de carbono adicional para prosseguir com a reação de decomposição da água para a produção de gás de água consistindo de CO e H2.

Todas as três reações, ou seja, decomposição do metano, redução do CO2 a CO e decomposição da água ocorrem simultaneamente no banho de escória.

Aspectos químicos e metalúrgicos do processo

A maior parte do processo de redução ocorre na zona de escória agitada. Oxigênio ou uma mistura de oxigênio e ar é soprado através das ventaneiras inferiores para produzir o banho altamente agitado. A alimentação das matérias-primas cai na escória agitada onde ocorre a fusão e a redução. O banho de escória é mantido em torno de 1400°C a 1500°C. O carvão não coqueificável atua tanto como redutor quanto como fonte de combustível nesta zona. As seguintes reações ocorrem na zona de escória agitada.

- Redução de óxidos de ferro. x C + FeOx =x CO +Fe

- Gaseificação do carbono. 2 C + O2 =2CO

- Craqueamento de matéria volátil no carvão. 2 CxHy =2x C + y H2

- Redução de água. H2O + C =CO + H2

O ferro reduzido forma pequenas gotículas que coalescem e se separam da escória que se desloca para o forno do forno abaixo da zona calma da escória devido à sua maior densidade. A interação entre o metal e a escória nas zonas de escória agitada e calma permite que o metal seja refinado através da partição de elementos menores entre as fases.

Os gases gerados no banho, predominantemente CO e H2, entram na zona de combustão. Aqui os gases reagem com o oxigênio soprado através das ventaneiras superiores e libera energia que é usada para as reações de fundição. As reações que ocorrem na zona de combustão são as dadas abaixo.

- Pós-combustão. CO + O2 =CO2 e 2 H2 + O2 =2 H2O

- Combustão de matéria volátil de carvão. 4 CxHy + (4x+y) O2 =4x CO2 + 2y H2O

A energia liberada das reações de combustão é transferida de volta ao banho. A transferência de calor é potencializada pelo alto grau de turbulência gerada no banho de escória pelas ventaneiras inferiores. O gás de saída é queimado apenas parcialmente no forno, o que permite uma recuperação adicional de energia em um sistema convencional de caldeira de calor residual.

O processo Romelt baseia-se principalmente na redução do ferro em fase líquida. Assim, o processo tem um melhor equilíbrio dos aspectos químicos e energéticos dos dois estágios de redução, ou seja, a fase sólida e a fase líquida. No processo Romelt, grande parte do aquecimento e redução é transferida para a fase líquida.

A redução do ferro de seus óxidos na escória é realizada por partículas de carvão e por carbono dissolvido em inclusões metálicas na escória. Existem as seguintes duas formas que indicam o envolvimento do carvão na redução de óxidos de ferro no forno.

- Redução que ocorre na superfície das bolhas de gás que contêm partículas de carvão. O papel dessas partículas é regenerar a atmosfera redutora nas bolhas (as condições termodinâmicas que existem no processo dificultam que as bolhas de gás que não contêm partículas de carvão reduzam os óxidos de ferro).

- Redução que ocorre com as partículas de carvão em contato direto e aleatório com a escória. Aqui, a redução ocorre em condições semelhantes àquelas que existem quando o ferro é reduzido por um material rotativo contendo carbono e as bolhas de gás são removidas à força da superfície do material.

A redução no forno Romelt ocorre (i) quando as partículas de carvão estão em contato direto com a escória (60 % a 80 %), (ii) quando o carbono está em contato direto com as gotas de metal (10 % a 15 %), e (iii) na interface 'gás-escória' (10 % a 25 %). Normalmente, 85% a 90% do ferro é reduzido com a participação direta das partículas de carvão. Isso diferencia a redução em fase líquida que ocorre no processo Romelt de outros processos de redução de fundição em que o carbono dissolvido no metal desempenha um papel substancial (DIOS) ou o papel principal (Hlsmelt) na operação de redução.

No processo Romelt, existem certos valores ótimos para o teor de partículas de carvão no banho de escória, embora esse parâmetro possa variar dentro de uma ampla faixa de valores. O forno Romelt não pode ser sobrecarregado ou subcarregado com carvão. O carregamento de uma quantidade abaixo do ideal de carvão leva à superoxidação da escória fundida e sua espuma incontrolável. Assim, o carvão em excesso da quantidade calculada é muitas vezes carregado no forno para evitar a oxidação excessiva, e isso às vezes ajuda na estabilização do processo. No entanto, há um limite para a quantidade excessiva de partículas de carvão na escória. Esse limite também pode causar interrupções no processo, como diminuição da temperatura do banho de escória, aumento do teor de óxidos de ferro na escória, redução do grau de combustão secundária dos gases de saída e liberação de mais calor na caldeira de calor residual.

A alimentação de oxigênio adicional no forno não promove a combustão secundária porque o oxigênio não reage completamente com o carvão que flutua na superfície da escória. Esta camada densa de carvão é formada como resultado da sobrecarga de carvão ou subcarga da matéria-prima contendo óxido. A presença da camada suprime a pulverização e a adesão da escória às paredes, o que prejudica a transferência de calor da zona de combustão do gás primário para o banho de escória, uma vez que a transferência de calor ocorre principalmente através de gotas de escória e um filme de escória que flui pelas paredes na zona de combustão secundária.

Verifica-se que em um forno Romelt, se o teor de carvão da camada superficial da escória estiver em torno de 20% a 30%, o processo transita para um regime indesejável em que o carvão bloqueia a transferência de calor da zona de combustão secundária para o banho. A ocorrência deste regime depende não da quantidade e composição do carvão que se acumulou na escória, mas também da taxa de circulação turbulenta da escória, uma vez que esta turbulência determina a eficiência com que o carvão é misturado com outros componentes da escória fundida. .

Características do produto e consumos específicos

A análise típica de metal quente do processo Romelt consiste em carbono – 4,5%, silício – 0,1%, manganês – 0,08%, enxofre – 0,05% e fósforo – 0,1%.

A análise típica da escória do processo Romelt consiste em CaO – 39%, MgO – 7%, SiO2 – 36%, Al2O3- 11%, FeO – 3,0%, MnO – 3%, TiO2 – 0,1% e S – 0,04%.

Os valores típicos de consumo específico por tonelada de gusa são cerca de 940 kg – 1200 kg para carvão seco sem coque e 750 N cum a 850 N cum para oxigênio.

Vantagens do processo Romelt

A seguir estão as vantagens do processo Romelt.

- Baixo custo de capital devido à operação de baixa pressão e uso de equipamentos auxiliares convencionais.

- Sem necessidade de coque ou carvão coqueificável, portanto, menor custo operacional.

- Pode processar qualquer material contendo ferro, incluindo resíduos metalúrgicos, sem qualquer pré-tratamento.

- Não há necessidade de aglomerar óxido de ferro.

- Tem uma alta taxa de recuperação de ferro.

- Permite o estabelecimento de uma fonte eficaz de metal quente em pequena escala para plantas menores.

- Amigável ao meio ambiente devido à eliminação de fornos de coque e plantas de aglomeração (sinterização e pelotização).

Processo de manufatura

- Processo Finex para Produção de Ferro Líquido

- ITmk 3 Processo de fabricação de pepitas de ferro

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Tecnologias para Melhoria no Processo de Sinterização

- Química da Ferragem por Processo de Alto Forno

- Processos FASTMET e FASTMELT de fabricação de ferro

- Processo CONARC para Siderurgia

- Vários métodos de processo de fabricação de aço

- Entendendo o processo de fundição de minério de ferro