Processos para Forjamento de Metais

Processos para Forjamento de Metais

O forjamento de metal é um processo de deformação em que o metal é pressionado, martelado ou espremido sob grande pressão em peças de alta resistência conhecidas como forjados de metal. O processo de forjamento é totalmente diferente do processo de fundição (ou fundição), pois o metal usado para fazer peças forjadas não é fundido nem vazado como no processo de fundição.

O forjamento é definido como um processo de trabalho do metal no qual a forma específica da peça metálica é obtida no estado sólido por forças de compressão aplicadas através do uso de matrizes e ferramentas. Durante o processo de forjamento ocorre uma deformação controlada do metal. O processo de forjamento é realizado martelando ou pressionando o metal. Nos tempos modernos, o forjamento industrial é feito com prensas ou com martelos movidos a ar comprimido, eletricidade, hidráulica ou vapor.

Todos os metais e ligas são forjáveis, mas a classificação de forjabilidade de diferentes metais e ligas pode variar de alta a baixa ou ruim. Os fatores envolvidos são a composição, estrutura cristalina e propriedades mecânicas, todos considerados dentro de uma faixa de temperatura. Quanto maior a faixa de temperatura, maior a classificação de forjabilidade. A maior parte do forjamento é feito em peças de trabalho aquecidas. O forjamento a frio também pode ocorrer à temperatura ambiente.

O processo de forjamento é um dos mais antigos processos metalúrgicos conhecidos com sua origem há cerca de alguns milhares de anos. O processo remonta a 8000 aC e evoluiu da arte manual da ferraria simples. Tradicionalmente, o forjamento era realizado por um ferreiro usando martelo e bigorna. Usar martelo e bigorna é uma forma rudimentar de forjamento. A ferraria ou forja evoluiu ao longo dos séculos. Então, como agora, uma série de golpes de martelo de compressão realiza a modelagem ou forjamento da peça. O forjamento moderno usa martelos de impacto acionados por máquina ou prensas que deformam a peça de trabalho por pressão controlada.

O processo de forjamento é superior à fundição, pois as peças formadas possuem microestruturas mais densas, padrões de grãos mais definidos e menos porosidade, tornando essas peças muito mais fortes que uma fundição.

O forjamento refina a estrutura do grão e melhora as propriedades mecânicas do metal. Com um projeto adequado, o fluxo de grãos pode ser orientado na direção das tensões principais encontradas no uso real. O fluxo de grãos é a direção do padrão que os cristais assumem durante a deformação plástica. As propriedades mecânicas (como resistência, ductilidade e tenacidade) são muito melhores em um forjamento do que no metal base, que possui cristais orientados aleatoriamente. O fluxo de grão direcional do forjamento garante alta resistência da peça com resistência à fadiga, propriedades mecânicas e solidez metalúrgica superiores. O forjamento elimina vazios internos e porosidade e produz integridade estrutural inigualável.

O processo de forjamento produz peças de propriedades mecânicas superiores com mínimo desperdício de material. O material de partida no processo de forjamento tem uma geometria relativamente simples. Este material é deformado plasticamente em uma ou mais operações em um produto de configuração relativamente complexa. O forjamento geralmente requer ferramentas relativamente caras. Portanto, o processo é economicamente atraente quando um grande número de peças deve ser produzido e/ou quando as propriedades mecânicas exigidas no produto acabado podem ser obtidas apenas por um processo de forjamento.

Classificação de processos de forjamento

Os processos de forjamento podem ser classificados das seguintes maneiras diferentes.

Com base na temperatura da peça de trabalho

Com base na temperatura da peça de trabalho que está sendo forjada, o processo de forjamento pode ser (i) forjamento a quente, (ii) forjamento a quente e (iii) forjamento a frio.

Forjamento a quente

O forjamento a quente é o processo de forjamento mais utilizado. No processo de forjamento a quente, o forjamento é realizado a uma temperatura acima da temperatura de recristalização do metal, ou seja, à temperatura em que os novos grãos são formados no metal. Este tipo de calor extremo é necessário para evitar o encruamento do metal durante a deformação.

Em condições reais durante a fabricação industrial, o atrito desempenha um papel no processo. As forças de atrito na interface da matriz se opõem ao espalhamento do material próximo às superfícies, enquanto o material no centro pode se expandir mais facilmente. O resultado é criar uma forma de barril para a peça. Este efeito é chamado de barril em termos de forjamento de metal. O barrilamento é geralmente indesejável e pode ser controlado pelo uso de lubrificação eficaz. Outra consideração, durante a fabricação de forjamento a quente, que geralmente atua para aumentar o efeito de barril, é a transferência de calor entre o metal quente e a matriz mais fria. O metal mais próximo das superfícies da matriz esfria mais rápido do que o metal em direção ao centro da peça. O material mais frio é mais resistente à deformação e se expande menos que o material mais quente no centro, causando também um efeito de barril.

As vantagens do forjamento a quente são (i) altas taxas de deformação e, portanto, fácil fluxo do metal, (ii) a recristalização e a recuperação são possíveis e (iii) as forças necessárias são menores. As desvantagens do forjamento a quente são (i) a lubrificação em altas temperaturas é difícil; (ii) oxidação e incrustação ocorrem na peça de trabalho, (iii) acabamento superficial ruim, (iv) tolerâncias menos precisas e (v) possível deformação do material durante o processo de resfriamento.

Forjamento a quente

No processo de forjamento a quente, a faixa de temperatura durante o forjamento pode ser acima da temperatura ambiente até abaixo da temperatura de recristalização. No forjamento a quente, a peça de trabalho é aquecida abaixo da temperatura de recristalização do metal (até 700 graus C a 800 graus C no caso de aço), a fim de diminuir a tensão de fluxo e as pressões de forjamento.

Peças com fluxo radial como configurações redondas com flanges centrais, peças retangulares e peças não axissimétricas com simetria de 3 e 6 vezes foram produzidas por extrusão a quente. Há momentos em que as práticas de forjamento a quente são selecionadas em vez de forjamento a frio, especialmente para graus de carbono mais altos ou onde os recozimentos em processo podem ser eliminados.

Comparado com o forjamento a frio, o forjamento a quente tem as vantagens potenciais de (i) cargas de ferramentas reduzidas, (ii) cargas de prensa reduzidas, (iii) maior ductilidade do metal, (iv) eliminação da necessidade de recozimento antes do forjamento e (v) favorável propriedades como forjadas que podem eliminar o tratamento térmico. As vantagens do forjamento a quente são (i) altas taxas de produção, (ii) boas tolerâncias dimensionais e acabamento superficial para as peças forjadas, (iii) economia significativa de material e usinagem, (iv) fluxo de grãos favorável para melhorar a resistência e (v) maior tenacidade da peça forjada.

Forjamento a frio

A maior parte do forjamento é feito a quente, em temperaturas de até 1250 graus C. O forjamento a frio abrange muitos processos, como dobra, trefilação a frio, furação, extrusão, laminação de roscas e muito mais, para produzir uma gama diversificada de formatos de peças. Estes incluem vários componentes em forma de eixo, geometrias em forma de taça, peças ocas com hastes e eixos, todos os tipos de configurações de reentrâncias (cabeça) e dobradas, bem como combinações. Com o forjamento a frio de haste, fio ou barra de aço, não são incomuns peças semelhantes a eixos com curvas de 3 planos e recursos de design de cabeça. As peças típicas são mais econômicas na faixa de 5 kg ou menos. Peças simétricas de até 3 kg se prestam facilmente ao processamento automatizado. As opções de materiais variam de aços de baixa liga e carbono a aços inoxidáveis das séries 300 e 400, ligas de alumínio selecionadas, latão e bronze.

No processo, um slug de barra lubrificado quimicamente é forçado a entrar em uma matriz fechada sob extrema pressão. O metal não aquecido flui assim para a forma desejada. No caso de extrusão para frente, o aço flui na direção da força do aríete. É usado quando o diâmetro da barra deve ser diminuído e o comprimento aumentado. A extrusão para trás, onde o metal flui em oposição à força do aríete, gera peças ocas. No recalque, o metal flui em ângulo reto com a força do aríete, aumentando assim o diâmetro e reduzindo o comprimento.

Durante o processo de forjamento a frio, o forjamento é realizado na temperatura ambiente do metal ou próximo dela. Os aços carbono e ligas padrão são mais comumente forjados a frio. O forjamento a frio é geralmente preferido quando o metal já é macio, como o alumínio. Este processo é geralmente mais barato do que o forjamento a quente e o produto final requer pouco ou nenhum trabalho de acabamento. O forjamento a frio também é menos suscetível a problemas de contaminação, e o componente final apresenta um melhor acabamento geral da superfície. As vantagens do forjamento a frio incluem (i) as taxas de produção são muito altas com vida útil excepcional da matriz, (ii) melhora as propriedades mecânicas, (iii) menos atrito entre a superfície da matriz e a peça de trabalho, (iv) a lubrificação é fácil, (v) nenhuma oxidação ou dimensionamento no trabalho. As desvantagens do forjamento a frio incluem (i) pode haver tensão residual, (ii) equipamentos de forjamento mais pesados e mais potentes são necessários, (iii) ferramentas mais fortes são necessárias e (iv) o projeto e a fabricação da ferramenta são críticos.

Muitas vezes escolhidos para recursos de design integral, como flanges e ressaltos embutidos, os forjados a frio são frequentemente usados em peças de direção e suspensão automotiva, sistemas de frenagem antitravamento, hardware, componentes de defesa e outras aplicações onde alta resistência, tolerâncias estreitas e produção em volume tornam lhes uma escolha econômica.

Baseado em equipamentos de forjamento

Componentes forjados são moldados por um martelo ou prensa. O forjamento no martelo é realizado em uma sucessão de impressões de matriz usando golpes repetidos. A qualidade do forjamento e a economia e produtividade do processo de martelo dependem do ferramental e da habilidade do operador. No forjamento por prensa, a peça de trabalho geralmente é atingida apenas uma vez em cada impressão da matriz e o design de cada impressão se torna mais importante, enquanto a habilidade do operador é menos crítica.

Forjamento a martelo

O tipo mais comum de equipamento de forjamento é o martelo e a bigorna. O martelo é o tipo de equipamento mais barato e versátil para gerar carga e energia para realizar um processo de forjamento. Esta tecnologia é caracterizada por múltiplos golpes de impacto entre matrizes com contornos. Martelos são usados principalmente para forjamento a quente.

Forjamento de prensa

No forjamento por prensa, o metal é moldado não por meio de uma série de golpes como no forjamento de martelo, mas por meio de uma única ação de compressão contínua.

Com base em arranjos de matrizes

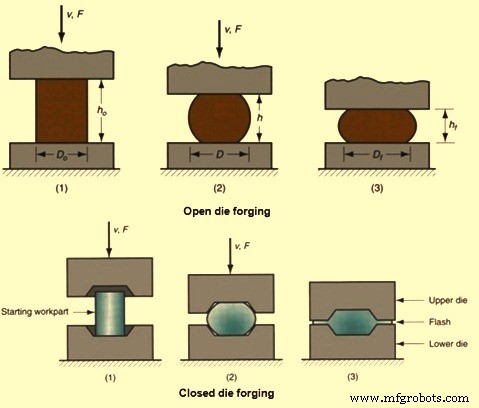

Com base nos arranjos das matrizes, o processo de forjamento pode ser (i) forjamento em matriz aberta e (ii) forjamento em matriz fechada. (Figura 1)

Fig 1 Forjamento de metais em matriz aberta e matriz fechada

Forjamento em matriz aberta

O forjamento em matriz aberta é o tipo de processo de forjamento em que são utilizados os moldes planos sem perfil pré-cortado nos moldes. As matrizes são de formato simples e são usadas para permitir que o material se deforme livremente nas direções laterais da carga aplicada. O movimento da peça de trabalho é a chave para este método. Peças de trabalho maiores pesando mais de 100 toneladas e cerca de 25 m de comprimento podem ser marteladas ou prensadas desta forma. O forjamento em matriz aberta é adequado apenas para formas simples porque o processo oferece menor precisão dimensional. Há necessidade de alta habilidade dos operadores. As matrizes de forjamento de matriz aberta são simples e menos caras. O processo de forjamento é mais simples quando comparado com outros processos de forjamento.

O forjamento de matriz aberta é chamado de matriz aberta, pois o metal não é confinado lateralmente por matrizes de impressão durante o forjamento. Este processo trabalha progressivamente o material inicial na forma desejada, geralmente entre matrizes de face plana. Na prática, o forjamento em matriz aberta compreende muitas variações de processo, permitindo a produção de uma gama extremamente ampla de formas e tamanhos. Na verdade, quando os critérios de projeto determinam a integridade estrutural ideal para um grande componente de metal, a capacidade de tamanho do forjamento em matriz aberta o torna a escolha clara do processo em relação às alternativas não forjadas. No limite superior da faixa de tamanho, os forjados de matriz aberta são limitados apenas pelo tamanho do material de partida, ou seja, o maior lingote que pode ser fundido.

Praticamente todos os materiais ferrosos e não ferrosos forjáveis podem ser forjados em matriz aberta, incluindo alguns materiais exóticos como superligas de endurecimento por envelhecimento e ligas refratárias resistentes à corrosão.

A capacidade de formato de matriz aberta é realmente ampla em latitude. Além de barras redondas, quadradas, retangulares, hexagonais e outras formas básicas, os processos de matriz aberta podem produzir o seguinte.

- Eixos sólidos em degraus (spindles ou rotores) cujo diâmetro aumenta ou diminui (degraus) em vários locais ao longo do eixo longitudinal.

- Peças ocas que são de forma cilíndrica e geralmente com comprimento muito maior que o diâmetro da peça. É possível alterar o comprimento, a espessura da parede, o diâmetro interno (diâmetro interno) e o diâmetro externo (diâmetro externo) conforme a necessidade.

- Peças semelhantes a anéis podem se assemelhar a arruelas ou aproximar-se de cilindros ocos em forma, dependendo da proporção entre a altura e a espessura da parede.

- Cascos de metal com contornos, como vasos de pressão, que podem incorporar bicos extrudados e outros recursos de design.

Assim como sucessivas operações de forjamento em uma sequência de matrizes, várias operações de forjamento em matriz aberta podem ser combinadas para produzir a forma necessária. Ao mesmo tempo, esses métodos de forjamento podem ser adaptados para atingir a quantidade adequada de deformação total e estrutura de fluxo de grão ideal, maximizando assim o aprimoramento das propriedades e o desempenho final para uma aplicação específica. Forjar uma peça bruta de engrenagem integral e um cubo, por exemplo, pode envolver múltiplas operações de trefilação ou forjamento sólido e, em seguida, recalque. Da mesma forma, as peças em bruto para anéis podem ser preparadas por rebaixamento de um lingote e, em seguida, perfurando o centro, antes de forjar o anel.

Forjamento em matriz fechada

O forjamento em matriz fechada também é chamado de forjamento em matriz de impressão. O processo de forjamento consiste em martelar ou pressionar o metal entre duas matrizes (chamadas de ferramental) que contêm um perfil pré-cortado da peça desejada. No forjamento de matriz fechada, o material é totalmente restringido na cavidade criada pelas metades superior e inferior da matriz. Peças com peso de alguns gramas a mais de 25 toneladas podem ser feitas usando esse processo. Algumas das peças menores também podem ser forjadas a frio. O forjamento em matriz fechada de aço, alumínio, titânio e outras ligas pode produzir uma variedade quase ilimitada de formas 3D. Esses forjados são produzidos rotineiramente em prensas hidráulicas, prensas mecânicas e martelos.

Como o nome indica, duas ou mais matrizes contendo impressões da forma da peça são reunidas à medida que o material de forjamento sofre deformação plástica. Como o fluxo de metal é restrito pelos contornos da matriz, esse processo pode produzir formas mais complexas e tolerâncias mais estreitas do que os processos de forjamento em matriz aberta. O forjamento em matriz fechada permite que peças moldadas com mais precisão sejam formadas. O processo requer pressões de interface mais altas, controle muito preciso do volume do material e design adequado da matriz.

O forjamento em matriz fechada é uma forma de forjamento em matriz de impressão, que não depende da formação de flash para obter o preenchimento completo da matriz. O material é deformado em uma cavidade que permite pouco ou nenhum escape do excesso de material, colocando assim maiores exigências no projeto da matriz.

A flexibilidade adicional na formação de formas simétricas e não simétricas vem de várias operações de pré-forma (às vezes dobra) antes do forjamento em matrizes de acabamento. As geometrias das peças variam de algumas das formas esféricas simples mais fáceis de forjar, sólidos retangulares em forma de bloco e configurações em forma de disco até os componentes mais intrincados com seções finas e longas que incorporam teias finas e projeções verticais relativamente altas, como nervuras e saliências. Embora muitas peças sejam normalmente simétricas, outras incorporam todos os tipos de elementos de design (flanges, saliências, furos, cavidades, bolsas, etc.) que se combinam para tornar o forjamento muito assimétrico. Além disso, as peças podem ser dobradas ou curvadas em um ou vários planos, sejam eles basicamente longitudinais, equidimensionais ou planos.

No forjamento em matriz fechada, a peça de trabalho é primeiro forjada em bruto perto da forma final, bloqueando a matriz. A peça de trabalho é então forjada para a forma e dimensões finais por meio de acabamento. Tanto a matriz de bloqueio quanto a matriz de acabamento são usinadas no mesmo bloco de matriz. Maior número de matrizes é necessário dependendo da complexidade do trabalho. Duas metades da matriz se aproximam e o trabalho é deformado sob alta pressão. O forjamento em matriz fechada fornece alta precisão dimensional/controle próximo das tolerâncias e é adequado para formas complexas. As matrizes são complexas e mais caras e grandes taxas de produção são necessárias para justificar os altos custos.

O projeto da matriz depende do conhecimento da resistência e ductilidade do material da peça de trabalho, sensibilidade do material à taxa de deformação e temperatura, características de atrito, forma e complexidade da peça de trabalho e distorção da matriz sob altas cargas de forjamento. O material da matriz requer resistência e tenacidade em alta temperatura, temperabilidade e capacidade de endurecer uniformemente, resistência a choques mecânicos e térmicos e resistência ao desgaste para resistir ao desgaste por abrasão devido às escamas presentes na peça de trabalho. A seleção do material adequado da matriz depende do tamanho da matriz, composição e propriedades da peça de trabalho, complexidade da forma, número de etapas de execução, temperatura de forjamento, tipo de operação de forjamento, custo do material da matriz, número de peças forjadas necessárias e transferência de calor do trabalho peça para matrizes etc. Os materiais normais para matrizes são aços para ferramentas e matrizes.

A maioria dos metais e ligas de engenharia pode ser forjada através do processo convencional de forjamento em matriz fechada. Estes incluem aços carbono e ligas, aços ferramenta e ligas de aço inoxidável, alumínio e cobre e certas ligas de titânio. Materiais sensíveis à taxa de deformação e à temperatura (magnésio, superligas à base de níquel de alta liga, ligas refratárias e algumas ligas de titânio) podem precisar de processos de forjamento mais sofisticados e/ou equipamentos especiais para forjamento em matrizes de impressão.

Outros processos de forjamento

Forjamento de anel laminado sem costura

O forjamento de anel laminado sem costura geralmente é realizado perfurando um pedaço de metal grosso e redondo (criando uma forma de rosquinha) e, em seguida, rolando e espremendo (ou, em alguns casos, batendo) o donut em um anel fino. Os diâmetros dos anéis podem variar de alguns centímetros a cerca de 10 metros.

Anéis forjados pelo processo de laminação de anéis sem costura podem pesar de menos de 1 kg a até 150 toneladas. Em termos de desempenho, não há igual para anéis forjados de seção transversal circular usados em geração de energia, mineração, aeroespacial, equipamentos fora de estrada e outras aplicações críticas.

As configurações de anel sem costura podem ser planas (como uma arruela) ou apresentar paredes verticais mais altas (em torno de uma seção cilíndrica oca). As alturas dos anéis laminados variam de alguns centímetros a mais de 3 metros. Dependendo do equipamento utilizado, as relações entre a espessura da parede e a altura dos anéis geralmente variam de 1:16 a 16:1, embora proporções maiores tenham sido alcançadas com processamento especial. De fato, tubos sem costura de até 1200 mm de diâmetro e mais de 6 metros de comprimento são extrudados em prensas de forjamento.

Embora as formas básicas com seções transversais retangulares sejam a norma, os anéis com seções transversais complexas e funcionais podem ser forjados para atender a praticamente todos os requisitos de projeto. Apropriadamente nomeados, esses anéis laminados com contornos podem ser produzidos em milhares de formas diferentes com contornos nos diâmetros interno e/ou externo. Uma vantagem chave dos anéis contornados é uma redução significativa nas operações de usinagem. Não surpreendentemente, anéis com contornos personalizados podem resultar em consolidações de peças com economia de custos. Em comparação com os anéis laminados sem costura de face plana, as dimensões máximas (altura da face e OD) dos anéis laminados com contornos são um pouco menores, mas ainda são muito impressionantes em tamanho.

A alta resistência tangencial e ductilidade tornam os anéis forjados adequados para componentes resistentes ao torque e à pressão, como engrenagens, rolamentos de motores para aeronaves, rolamentos de rodas, acoplamentos, espaçadores de rotor, discos e caixas vedadas, flanges, vasos de pressão e corpos de válvulas. Os materiais incluem não apenas aços carbono e ligas, mas também ligas não ferrosas de alumínio, cobre e titânio, bem como ligas à base de níquel

Operações de forjamento

Várias operações de forjamento são trefilação, estampagem, recalque, fullering, soldagem forjada, achatamento e assentamento, afiação, dobra, corte e puncionamento.

- Desenho – A operação de desenho é realizada para alongar a peça de trabalho e diminuir a área da seção transversal. A operação de trefilação ocorre quando as forças atuam na direção perpendicular do eixo longitudinal.

- Swaging – Swaging é realizado pelo processo de forjamento a frio. Esta operação é usada para alterar as dimensões da peça de trabalho e é feita usando a força das matrizes que é aplicada no material.

- Inclinação – A inversão é realizada para aumentar a área da seção transversal da peça de trabalho. Para obter o resultado desejado, a operação de recalcamento é realizada ao longo da direção paralela do eixo longitudinal. A operação de recalcamento é geralmente realizada na produção de porcas e parafusos.

- Fullering – É um processo típico de forjamento em matriz aberta. Fullering é usado principalmente como uma etapa anterior para ajudar a distribuir o material do trabalho em preparação para outras operações de forjamento de metal. Isso geralmente ocorre quando um processo de fabricação requer várias operações de forjamento para ser concluído. No fullering, matrizes abertas com superfícies convexas são usadas para deformar a peça de trabalho. O resultado é fazer com que o metal flua para fora de uma área e para ambos os lados.

- Soldagem forjada – Esta é a operação para aumentar o comprimento unindo duas peças metálicas. Isso é feito aplicando o golpe de martelo ou pressão quando as peças de trabalho atingem a temperatura de forjamento.

- Aplanar e assentar – O Fullering deixa uma superfície ondulada na peça de trabalho. Mesmo depois que um trabalho é moldado com um martelo, as marcas do martelo permanecem na superfície superior do trabalho. Para remover o martelo e as marcas de ondulação e para obter uma superfície lisa no trabalho, é utilizado um martelo plano ou conjunto. Esse processo é conhecido como nivelamento ou assentamento.

- Afiação – Durante o processo, o material da peça de trabalho é colocado entre as duas matrizes e há um golpe na borda do material para obter a forma desejada. A borda é geralmente uma operação primária de forjamento de gota.

- Dobragem – É uma operação de forjamento muito comum. É uma operação para dar uma volta à haste e à placa de metal. Esta operação é necessária onde as peças forjadas têm formas de dobra.

- Corte – Com a ajuda de martelos e cinzel, é possível cortar varetas e chapas em dois pedaços. Esta operação de forjamento é realizada quando a haste está em condição quente.

- Perfuração – É a operação de forjamento pela qual são feitos furos com o auxílio do cilindro oco. Quando estamos aplicando a pressão nos orifícios da matriz cilíndrica, ela se move para baixo para fazer um orifício na placa.

Equipamentos de forjamento

O desenvolvimento contínuo da tecnologia de forjamento requer uma compreensão sólida e fundamental das capacidades e características do equipamento. O equipamento usado no forjamento influencia o processo de forjamento, pois afeta a taxa de deformação e as condições de temperatura e determina a taxa de produção. Os requisitos de um determinado processo de forjamento também devem ser compatíveis com as características de carga, energia, tempo e precisão de uma determinada máquina de forjamento.

O tipo mais comum de equipamento de forjamento é o martelo e a bigorna. A escolha do equipamento de forjamento depende de vários fatores, incluindo tamanho e complexidade da peça, material e qualidade das peças a serem produzidas. Martelos são frequentemente preferidos para lotes pequenos a médios por causa da ferramenta mais rápida. Este equipamento de forjamento pode ser dividido em dois tipos básicos:(i) máquinas com restrição de trabalho e (ii) máquinas com restrição de curso.

Máquinas com restrição de trabalho

Em máquinas com restrição de trabalho, a quantidade de deformação que pode ser alcançada durante cada golpe ou golpe da máquina é limitada pela energia ou força máxima disponível. Se a capacidade de energia ou força for menor do que o necessário para deformar a peça, é necessário mais de um golpe ou golpe. As máquinas que se enquadram nesta categoria são martelos, prensas de parafuso de fricção e prensas hidráulicas.

Martelos

Martelos são os tipos mais comuns de máquinas usadas. Eles geralmente são preferidos para lotes pequenos e médios devido às configurações mais rápidas das ferramentas e às despesas gerais mais baixas. Eles também são usados para forjados alongados e do tipo ramificado porque as áreas de matriz podem ser fornecidas para o maior número de matrizes de pré-formas necessárias para tais formas. Os vários tipos de martelos usados são os indicados abaixo.

- Martelos de queda por gravidade – Eles são o tipo mais antigo de equipamento de forjamento disponível. O princípio de operação é que o bloco de matriz móvel é levantado por um mecanismo de elevação e depois liberado, de modo que caia sobre a matriz fixa presa à bigorna. A quantidade de deformação que pode ser realizada é determinada pela energia potencial do bloco de matriz móvel em sua altura máxima. Esta energia potencial é convertida em energia cinética à medida que o bloco da matriz cai e é então dissipada na deformação da peça de trabalho. Vários mecanismos de elevação são usados, incluindo meios de fricção com tábuas, freios de fita ou correias, ou um cilindro de elevação empregando vapor, ar comprimido ou fluido hidráulico. Essas máquinas estão disponíveis em uma faixa de energias de golpe de 0,6 kNm a 400 kNm.

- Martelos de dupla ação ou de força – Essas máquinas são semelhantes aos martelos de gravidade, pois um cilindro de elevação levanta o tucho móvel, mas a energia também é aplicada ao tucho que se move para baixo para aumentar a capacidade de energia. As classificações de energia para pesos de tup semelhantes são consideravelmente maiores do que para martelos de gravidade, e as velocidades de fechamento da matriz também são maiores. A energia vem de vapor de dupla ação, ar comprimido ou cilindros hidráulicos. Os martelos de dupla ação são fabricados em uma faixa de potências de 3 kNm a 830 kNm.

- Martelo de contragolpe vertical – Nessas máquinas, dois tuchos com massas quase iguais são acionados por cilindros de dupla ação um em direção ao outro e impactam no centro da máquina. Mais energia é dissipada na peça de trabalho do que nas fundações e subsolo em comparação com os martelos de ação simples. Capacidades de energia muito altas estão disponíveis nestas máquinas que variam de 30 kNm a 2000 kNm.

- Martelo de contragolpe horizontal – Essas máquinas também são chamadas de impactadores e dois aríetes são acionados por cilindros de dupla ação. O estoque aquecido é posicionado verticalmente entre as matrizes por um mecanismo de transferência automática. A classificação energética típica varia de 4 kNm a 55 kNm.

Prensas de parafuso

Nas prensas de parafuso, o aríete superior e a matriz são conectados a um grande parafuso vertical que pode ser girado por um volante, de modo que o aríete possa se mover para cima e para baixo em relação à matriz fixa na base da máquina. O aríete tem uma quantidade limitada de energia para cada golpe, portanto, golpes múltiplos são geralmente empregados semelhantes aos martelos. As prensas de parafuso estão disponíveis em classificações de 63 toneladas -6300 toneladas.

Prensas hidráulicas

As prensas hidráulicas estão disponíveis em uma ampla variedade de tamanhos, até o maior, com capacidade de 50.000 toneladas ou mais. A matriz móvel é presa a um aríete acionado por um grande cilindro hidráulico. Vários cursos, forças e velocidades de fechamento podem ser obtidos em prensas hidráulicas. Em alguns casos, as prensas hidráulicas são equipadas com aríetes auxiliares de movimento horizontal, que permitem a forja de depressões laterais em algumas partes, embora isso não seja feito em grande medida.

Máquinas com restrição de curso

Em máquinas com restrição de curso, a quantidade de deformação que pode ser feita é fixada pelo curso da máquina. Se não houver força ou energia suficiente para realizar a operação, a máquina trava e uma máquina maior deve ser usada. As prensas mecânicas se enquadram nesta categoria, pois uma manivela ou excêntrico determina a quantidade de movimento do aríete.

Prensas mecânicas

As prensas mecânicas pertencem a uma classe de máquinas-ferramenta que abrange uma ampla gama de diferentes tipos de máquinas. Principalmente, a prensa mecânica transforma a força rotacional de um motor em um vetor de força translacional que executa a ação de pressão. Assim, a energia em uma prensa mecânica vem do motor. Esses tipos de prensas são geralmente mais rápidos que as prensas hidráulicas ou de parafuso (na verdade, a prensa de parafuso também pode ser classificada como prensa mecânica). Ao contrário de algumas prensas, em uma prensa mecânica, a aplicação de força varia em velocidade e magnitude ao longo da distância do curso. Ao realizar uma operação de fabricação usando uma prensa mecânica, a faixa correta do curso é essencial. Em prensas mecânicas, um mecanismo de manivela, junta articulada, scotch yoke ou mecanismo de cunha móvel é usado para aplicar um movimento de compressão vertical entre a matriz móvel superior e uma matriz fixa inferior.

Defeitos de forjamento

Durante o processo de forjamento há possibilidade de ocorrência de alguns defeitos. No processo de forjamento a quente, os defeitos comuns são:shortness a quente, bandas de cisalhamento, cavitação no contorno de grão. No processo de forjamento a frio, os defeitos comuns são trincas superficiais, banda de cisalhamento e explosão central. Os defeitos comuns durante a operação de forjamento são:(i) preenchimento incompleto da matriz, (ii) desalinhamento da matriz, (iii) voltas de forjamento, (iv) penetração incompleta do forjamento, (v) diferenças microestruturais resultando em pronunciada variação de propriedades, (vi) falta a quente , devido à alta concentração de enxofre no aço e no níquel, (vii) superfície pitada uma vez que as incrustações de óxido que ocorrem em alta temperatura grudam nas matrizes, (viii) flambagem, no forjamento de recalque, devido à alta tensão de compressão, (ix) rachadura superficial, devido ao diferencial de temperatura entre a superfície e o centro, ou trabalho excessivo da superfície em temperatura muito baixa, e (x) microfissuras devido a tensão residual. Também podem ocorrer defeitos como (i) fechamento a frio, (ii) deslocamento da matriz, (iii) fluxo impróprio de grãos, (iv) flocos, (v) poços de incrustação e (vi) rachaduras no flash.

O fechamento a frio é devido ao processo de soldagem incompleto. As duas superfícies do material das peças de trabalho estão se tocando. A principal causa para o frio é o resfriamento excessivo, cantos afiados e alto atrito. Para evitar o raio de fechamento a frio do filete é aumentado na matriz.

O deslocamento da matriz é devido ao desalinhamento das metades da matriz. Para melhorar as formas, as matrizes são feitas em duas metades. Para evitar o deslocamento da matriz, é necessário alinhar as metades da matriz adequadamente e fornecer meios entalhes no lado superior e inferior da matriz. Portanto, durante o alinhamento, se o entalhe for combinado em ambos os lados, as formas adequadas podem ser alcançadas.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

Processo de manufatura

- Metais refratários e ligas para a indústria aeroespacial

- Projetando Processos para Robôs vs. Pessoas

- Processo Finex para Produção de Ferro Líquido

- Processo HIsarna para fabricação de ferro

- Tecnologias para Melhoria no Processo de Sinterização

- Processos FASTMET e FASTMELT de fabricação de ferro

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- Processo de Produção para Refratários Moldados

- Processo CLU para Produção de Aço Inoxidável