Como reduzir rebarbas no fresamento de alumínio em centros de usinagem

O que devo fazer se o centro de usinagem fresar muitas rebarbas em liga de alumínio? Quando a liga de alumínio é processada, as rebarbas devem ser um problema que todos já encontraram. Não só reduz a precisão de processamento da peça, aumenta o custo de processamento, mas também afeta o desempenho da peça. Normalmente, é necessário rebarbar, o que não é apenas problemático, mas também pode danificar a peça de trabalho. Então, existe alguma maneira melhor de reduzir ou reduzir a geração de rebarbas durante o processamento? Hoje, vou compartilhar com vocês algumas experiências no controle de rebarbas.

O que é Rebarbas?

As rebarbas são as cerdas que se formam ao redor das peças processadas na peça e são caracterizadas por superfícies de moldagem salientes. As rebarbas geralmente são produzidas na borda do terminal de corte do material processado devido à deformação plástica do material.

É especialmente comum em materiais com boa ductilidade, como ligas de alumínio (ou materiais com boa tenacidade, como aço inoxidável).

Sua forma e tamanho dependem principalmente de vários fatores, como o material da peça de trabalho e sua rigidez de suporte final, geometria da ferramenta, trajetória de corte da ferramenta, desgaste da ferramenta, parâmetros de corte e uso de refrigeração.

Por que precisa rebarbar ?

A presença de rebarbas fará com que o processamento, a medição ou a instalação percam a precisão e afetem a precisão dimensional e a precisão da forma e posição da peça de trabalho.

O endurecimento e o desprendimento de rebarbas são a fonte de trincas e reduzem a vida útil da peça.

Pode causar ferimentos ao operador de produção ou ao usuário da máquina.

A presença ou desprendimento de rebarbas pode causar curtos-circuitos elétricos. Se caírem na parte deslizante, acelerarão o desgaste e causarão acidentes.

Alguma experiência no controle de rebarbas

Escolha de Processando S sequência

Ao organizar a sequência de processamento, o processo que produz rebarbas deve ser organizado primeiro, e os processos que não produzem rebarbas (ou menos rebarbas e em menor número) devem ser organizados posteriormente, ou uso racional de alguns processos subsequentes para remover o processo anterior falha. Por exemplo, ao processar ranhuras escalonadas, processar primeiro as ranhuras profundas e depois processar as ranhuras rasas pode remover as rebarbas nas bordas das ranhuras geradas durante o processamento de ranhuras profundas e melhorar efetivamente a qualidade do processamento.

A escolha do método de processamento

Ao projetar o processo, tente escolher um método de processamento que gere menos rebarbas ou seja propício à remoção de rebarbas.

Por exemplo, durante o corte, a aresta de corte deve ser colocada em uma posição onde o ângulo de aresta θ (o ângulo de interseção das duas superfícies de processamento adjacentes) da peça seja maior e a rigidez de suporte de sua extremidade seja melhor, o que pode efetivamente reduzir ou até eliminar completamente a geração de rebarbas.

Deixe-me dar-lhe mais dois exemplos:

No processo de fresagem, a camada de corte é grossa e a camada de corte é fina, o corte é estável e a rebarba produzida é pequena, e a camada de corte é fina e a camada de corte é espesso no fresamento up-down, e a rebarba produzida é grande. Para reduzir as rebarbas de fresamento, o fresamento concordante deve ser usado o máximo possível.

Ao fresar o plano, se a fresa de topo for usada para usinar o plano da peça, a força de corte gerada pelo corte perpendicular ao plano de usinagem é grande, então as rebarbas produzidas também são maiores, e o uso de fresa de face cilíndrica pode reduzir efetivamente a geração de rebarbas.

Além disso, mesmo que a geração de rebarbas não possa ser completamente suprimida durante o processamento, a aresta de corte deve ser colocada em uma posição onde seja fácil remover rebarbas, de modo a reduzir o custo da remoção subsequente de rebarbas.

A escolha de T ferramentas

O processamento de metal é realizado cortando a parte de processamento da peça de trabalho pela ferramenta espremendo de deformação elástica-deformação plástica. O próprio material de liga de alumínio tem melhor tenacidade e extensão, e não é fácil quebrar cavacos, então a aresta de corte da ferramenta deve ser afiada.

Estão disponíveis cortadores de aço de alta velocidade afiados, cortadores de liga dura (cortadores de alumínio) e cortadores de PCD. O objetivo é encurtar a deformação elástica e o tempo de deformação plástica da própria peça de trabalho e evitar rebarbas de rasgar as peças de processamento das peças.

Mas, ao mesmo tempo, o desgaste da ferramenta tem grande influência na formação de rebarbas. Se for produção em massa contínua, também é necessário considerar a resistência ao desgaste da ferramenta para manter a ferramenta afiada por mais tempo. Neste momento, é recomendável usar uma ferramenta PCD. Ferramentas compostas especiais (fresas compostas, brocas compostas, etc.) também podem ser usadas no processo de usinagem. A rebarba gerada pela ferramenta anterior pode ser removida pela próxima ferramenta, que pode controlar a geração de rebarbas enquanto melhora a qualidade do processamento.

Ajuste os parâmetros de corte

Por exemplo:aumente o ângulo de inclinação da ferramenta, reduza a espessura de corte, ajuste a velocidade de corte, etc., que pode ser ajustada de acordo com a situação real.

Otimização do caminho da faca

A saída da ferramenta é o principal fator na formação de rebarbas na direção de corte. Em circunstâncias normais, a rebarba produzida pela fresa quando é aparafusada da peça de trabalho é relativamente grande, e a rebarba quando é aparafusada na peça de trabalho é relativamente pequena. Portanto, a fresa deve ser evitada ao máximo durante o processo de usinagem.

Outro exemplo clássico:

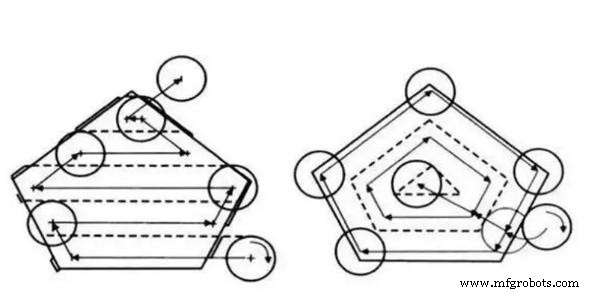

A imagem à esquerda mostra o caminho em ziguezague tradicional. A parte sombreada na imagem indica a parte que pode produzir rebarbas maiores na direção de corte. A imagem à direita usa um caminho aprimorado da faca, o que pode evitar a geração de rebarbas de corte. Embora o caminho à direita seja um pouco mais longo que o caminho à esquerda, leva um pouco mais de tempo para o fresamento, mas como não há processo de rebarbação adicional, quando combinado, o caminho mostrado à direita é melhor em termos de controle de rebarbas. Siga a rota mostrada à esquerda (todas as arestas onde a rebarba está localizada devem ser concluídas ao rebarbar).

Seleção do fluido de corte

Use fluido de corte com bom desempenho antiaderente para reduzir o desgaste da ferramenta, prolongar sua vida útil, lubrificar o processo de fresamento e reduzir o tamanho das rebarbas.

O outros métodos

Sobreposição de várias partes Usinagem

Para que a aresta de corte de uma peça fique próxima da aresta de corte de outra peça. Isso não apenas reduz o curso de corte, melhora a eficiência da produção, mas também aumenta a rigidez das peças durante o processamento, reduz a deformação de corte e pode efetivamente prevenir e reduzir a geração de rebarbas.

Anexo Usinagem

usando vários acessórios para suporte auxiliar e preenchimento na borda do processamento da peça. Por exemplo, ao processar pequenos furos em conexões de tubos de paredes finas, insira um mandril na peça e retire-o após a perfuração, o que pode evitar a deformação da peça e reduzir a geração de rebarbas no furo.

Processo de manufatura

- Como reduzir custos em projetos de usinagem CNC

- Usinagem de alumínio:como usinar ligas de alumínio de forma eficaz

- Como reduzir os custos de usinagem CNC

- Como reduzir o custo de usinagem CNC? – Guia para iniciantes

- Como reduzir trepidação em fresamento CNC – dicas para minimizar a vibração da usinagem | CNCLATHING

- Como reduzir o custo da peça de usinagem CNC?

- Como reduzir vibração e vibração na usinagem CNC

- Usinagem de alta velocidade para peças de fresamento de alumínio

- O que é a deflexão da ferramenta na usinagem CNC e como reduzi-la?

- Como selecionar um moinho de usinagem?