Várias ferramentas de manutenção preditiva Diagnosticar um problema na bomba

As bombas autônomas sem vedação são um produto básico na indústria química. Embora esses ativos normalmente não sejam grandes, eles são caros. A bomba de três cavalos de força neste estudo de caso custa aproximadamente $ 7.200 para o conjunto de rotor e estator. Nossa planta tem muitas dessas bombas, então monitorá-las se tornou uma parte importante de nossa estratégia de manutenção preditiva (PdM).

Nesse caso, uma chamada foi recebida para solucionar o problema de uma bomba que estava “desligando” na proteção de carga térmica. As observações iniciais indicaram condições normais de processo. As posições das válvulas estavam nos locais corretos, a pressão estava dentro da faixa histórica e o transmissor de fluxo indicou o fluxo esperado. A experiência nos ensinou que existem outros testes que podemos executar para verificar as condições adequadas de fluxo da bomba. Um é o gradiente de temperatura em toda a bomba; a outra está monitorando a velocidade de operação por meio de vibração.

Foto 1. Imagens de termografia infravermelha e dados de vibração

ajudaram a Dow Corning identificar problemas de bomba.

Este estilo de bomba aloja fluido de processo para lubrificar os mancais de deslizamento para obter estabilidade hidráulica do rotor. A imagem infravermelha (acima) indica que a bomba possui fluxo de fluido de descarga para a caixa do rolamento traseiro. A evidência desse fluxo são as cores mais frias na caixa do rolamento traseiro. Mesmo com a aparência de fluxo de fluido adequado, o acúmulo excessivo de calor era aparente no estator e no conjunto do rotor (observe o ponto quente branco).

O próximo teste foi coletar dados de vibração.

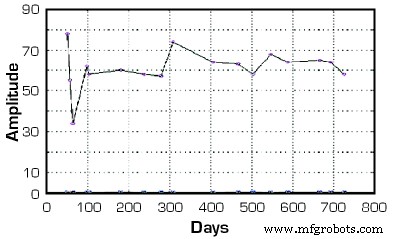

Gráfico 1. Os dados iniciais indicaram condições de processo razoavelmente normais.

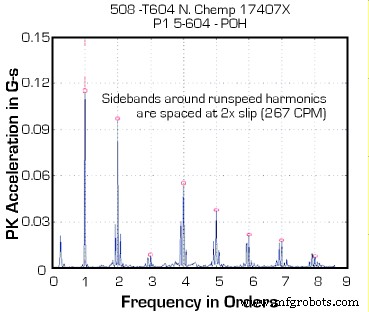

Gráfico 2. O gráfico de vibração exibe sinais de um problema no rotor.

O gráfico (Gráfico 2) mostra a assinatura que indica a probabilidade de um problema no rotor. Múltiplos harmônicos de velocidade de corrida foram cercados por duas vezes a frequência de escorregamento. Essa assinatura pode ser motivada por várias falhas, incluindo anéis em curto, barras de rotor quebradas / rachadas e laminações de rotor em curto. Neste ponto, recomendamos agendar uma troca de bomba. O espectro apóia o fato de que a bomba estava funcionando em condições de fluxo aceitáveis. A velocidade de operação ideal para esta classe de bomba é 3.450 RPM.

O rotor tem uma cobertura espessa de aço inoxidável

2 a 3 mils grosso.

Uma fina camada de aço inoxidável cobre os enrolamentos do rotor e do estator; portanto, a eficiência é menor do que os motores bipolares típicos. Esta bomba estava funcionando a 3.466 RPM, bem dentro do melhor ponto de eficiência. Tivemos que esperar pela desmontagem para tentar encontrar o driver específico para esta assinatura de vibração. Um problema único e problemático em fazer uma autópsia nessas bombas é que o rotor tem um aço inoxidável espesso cobrindo 2 a 3 mils de espessura. Nossa oficina teve que remover cuidadosamente essa cobertura para expor as barras do rotor e as laminações para inspeção.

A remoção da cobertura expõe as

barras e laminações do rotor.

O rotor sem a cobertura indicava claramente a causa da assinatura espectral. O lado direito do rotor mostrou uma separação limpa entre as barras do rotor e as laminações. O lado esquerdo ilustrou uma falha dessa separação, bem como a descoloração provavelmente causada pelo aumento de calor.

Instalamos um novo rotor no estator existente e a bomba voltou a funcionar em condições normais de operação. Estou confiante de que se a bomba continuasse a funcionar desta forma sem ser detectada, eventualmente teríamos perdido o estator. A substituição do rotor custa aproximadamente $ 3.000 de um total de $ 7.200. Uma falha catastrófica do estator também tem um potencial de liberação atmosférica do fluido do processo.

Em conclusão, este caso não é um modo de falha típico para esta classe de bomba. Geralmente, rastreamos a energia subsíncrona que representa redemoinho / chicote de óleo para avaliar o desgaste do rolamento. Isso é crítico para essas bombas; a tolerância entre o rotor e o estator é de 5 a 7 mils. Uma vez que você tenha contato rotor-estator, a integridade da bomba / motor é comprometida e deve ser descartada. Um kit de reconstrução de rolamento custa US $ 400, em oposição ao sucateamento de uma bomba de US $ 7.200. Este caso também ilustra dois atributos poderosos adicionais que a análise de vibração traz para a solução de problemas e rastreamento de problemas de equipamentos.

A análise de vibração não apenas pode prever falhas mecânicas iminentes, mas também pode descartar falhas hipotéticas durante as discussões de solução de problemas.

O uso da análise de vibração em ativos específicos pode indicar mudanças nas condições do processo que podem ser a causa raiz dos problemas de qualidade da máquina ou do produto. A análise de vibração pode indicar mudanças no processo, mostrando mudanças características na palavra de remoção do fluxo da bomba.

Manutenção e reparo de equipamentos

- O valor em tempo real da manutenção preditiva

- Diferença entre manutenção preventiva e preditiva

- Compreendendo os benefícios da manutenção preditiva

- Manutenção preditiva explicada

- Transformando manutenção em confiabilidade preditiva

- Bombardier lança inovação em manutenção preditiva

- Medindo o sucesso do programa de manutenção preditiva

- Perguntas de manutenção preditiva respondidas

- Sistemas de manutenção preditiva mostram ROI futuro

- Insights preditivos sobre a manutenção do redutor