Manutenção preditiva:Por que a tendência é importante

Este estudo de caso ocorre em uma instalação de embalagem. O packer no Módulo 8J0 foi verificado quanto à integridade de vibração durante uma avaliação de cuidado pré-máquina. Foi detectado um problema na caixa de engrenagens do braço dobrável. As características de frequência indicavam que um rolamento estava se deteriorando.

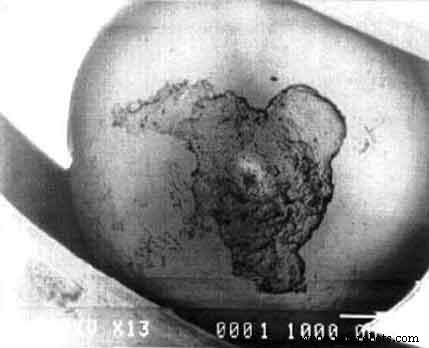

Esta foto, tirada com uma câmera de fibra óptica, mostra danos aos rolamentos do packer.

Isso parece simples, mas é? A caixa de engrenagens está localizada em uma seção do packer que não é facilmente acessível. Os reparos necessários requerem a separação das duas seções da máquina. Quando o empacotador é dividido, serão necessários mais dois dias de trabalho antes que a unidade possa ser restaurada ao serviço.

Nesse caso, o líder de manutenção não acredita na capacidade do técnico de fazer uma chamada de vibração corretamente. Ele prometeu trazer o técnico e seu chefe sob o escrutínio da liderança por mau desempenho se a avaliação de vibração estiver errada.

A pressão adicional do líder de manutenção fez com que o técnico em vibração procurasse outros meios para confirmar a chamada para substituir o rolamento da caixa de engrenagens. A chamada original foi baseada em uma assinatura de vibração que mostrou um pico de frequência em 36,9 com bandas laterais harmônicas em amplitude de 0,10 polegada por segundo (IPS).

Isso significa que há frequência onde não deveria haver. A amplitude dessa frequência pela maioria dos padrões não é considerada um problema sério e a máquina estava funcionando bem. Este não é um bom conjunto de circunstâncias para solicitar a execução de um trabalho de reparo.

Para ter confiança na chamada, várias etapas devem ser seguidas:

-

Volte e veja os dados de tendência nesta caixa de engrenagens em particular. Isso foi feito e os dados foram coletados regularmente (uma vez por mês).

-

Recupere os desenhos da caixa de engrenagens do packer e descubra exatamente que tipo de rolamento foi instalado na caixa de engrenagens, o que estava dirigindo, a engrenagem específica que foi instalada, etc.

-

Explore outros testes alternativos que podem aumentar a confiança de uma chamada correta.

Depois de olhar o desenho, determinou-se que o rolamento era um rolamento de rolos 1208. Com essas informações, o técnico poderia observar mais de perto a correspondência entre a colocação da frequência e as características do rolamento. Os resultados foram próximos, mas não exatos. A colocação da frequência e as características do rolamento estavam um pouco erradas, adicionando alguma incerteza sobre a chamada original.

Os dados de tendência tiveram que ser revisados novamente. A frequência era tão próxima e tinha todas as características de um rolamento com base na experiência. O gerenciamento de confiabilidade estava convencido de que o problema era um rolamento que tinha dobrado de amplitude por mais de quatro meses. Se essa caixa de engrenagens falhasse catastroficamente durante a operação, vários milhões de dólares seriam perdidos em peças, mão de obra e oportunidades de produção perdidas.

O técnico explorou outros testes para adicionar confiança à chamada e decidiu usar a tecnologia de fibra óptica para dar uma olhada visual no rolamento. Um anexo de monitor permitiu que várias pessoas (incluindo o líder da manutenção) visualizassem o teste ao vivo enquanto a câmera visualizava o rolamento.

O packer foi desligado, o óleo drenado e as tampas de inspeção foram removidas para acesso. Havia espaço suficiente para uma pessoa menor entrar o suficiente para fazer a inspeção. Os resultados foram conclusivos, pois as imagens visuais mostraram os danos nos rolos do rolamento (ver foto).

O reparo agora pode ser concluído com total confiança. Quando a equipe de manutenção removeu o conjunto da caixa de engrenagens, uma inspeção visual completa foi conduzida para determinar o mecanismo de falha. Os resultados da inspeção revelaram que o came acionado pela caixa de engrenagens teve danos significativos porque o rolamento do seguidor do came falhou.

A engrenagem mais próxima da caixa de engrenagens teve os dentes danificados, e o rolamento 1208 que apareceu na assinatura de vibração era um rolamento de rolos duplos em vez de um único rolamento de rolos, conforme indicado no desenho. Isso explica por que o posicionamento da frequência não se alinha. A falha primária foi o rolamento do seguidor do came. As falhas secundárias foram danos ao rolamento 1208, danos ao came e danos à engrenagem.

Depois que o trabalho foi concluído e o equipamento voltou a funcionar, as lições aprendidas foram exploradas. Isso inclui o seguinte:

-

Os dados de tendência foram essenciais para fazer uma chamada precisa.

-

Existem duas configurações diferentes de rolos com o mesmo número de estoque no almoxarifado.

-

O rolamento do seguidor do came era muito delicado para o serviço que prestava.

-

O líder de manutenção agora está confiante nas chamadas de vibração do técnico.

-

Outras ferramentas de confiabilidade, incluindo uma câmera de fibra óptica, devem ser adquiridas para a instalação.

O trabalho do departamento de confiabilidade, no que diz respeito a este escritor, é "tendência, tendência e tendência". A compreensão, documentação e compartilhamento das lições de confiabilidade aprendidas são o futuro do sucesso de uma empresa.

Manutenção e reparo de equipamentos

- Diferença entre manutenção preventiva e preditiva

- Compreendendo os benefícios da manutenção preditiva

- Manutenção preditiva explicada

- Medindo o sucesso do programa de manutenção preditiva

- Perguntas de manutenção preditiva respondidas

- Por que você precisa de manutenção preditiva

- Aprendizado de máquina na manutenção preditiva

- Por que um fluxo de trabalho de manutenção de equipamentos é importante

- O que é Manutenção Preditiva?

- O que é manutenção sustentável e por que é importante?