‘Podando’ seu inventário:Definindo os níveis de estoque de MRO

Na década de 1960, houve um comercial de TV que colocava a questão:“Três são o suficiente? Seis é demais? Você nunca sabe com ameixas. ” Se você tem idade suficiente para se lembrar disso, então provavelmente se lembra do que se tratava. Se não, você pode Google Fletcher’s Castoria mais tarde. O objetivo do anúncio era que não há quantidade certa para cada situação; depende das circunstâncias.

Provavelmente não há muitos almoxarifados de MRO estocando ameixas hoje em dia, mas há muitos que estão lutando com esses mesmos desafios enquanto tentam otimizar seu estoque. Três widgets são suficientes? Seis engenhocas são demais? Muitas vezes me perguntam:“Como determinamos os níveis de estoque corretos para nossas peças?” As pessoas querem saber o que é a “fórmula mágica”. Infelizmente, como acontece com as ameixas, a resposta geralmente é:“depende”.

Ao longo deste artigo, gostaria de abordar algumas das considerações envolvidas na tomada dessas decisões difíceis e, em seguida, sugerir um método para ajudar a determinar os níveis de estoque apropriados para seus próprios materiais.

Antes de se preocupar com os níveis de estoque, a primeira pergunta a se fazer é se há realmente uma necessidade para estocar um item específico. Há algumas pessoas que sugerem que peças sobressalentes críticas devem estar no almoxarifado; na verdade, alguns até afirmam que as peças sobressalentes críticas devem ser os únicos itens na despensa. Ambas as premissas podem ser debatidas, mas o ponto crucial do argumento é válido:existem alguns materiais que simplesmente precisam estar prontamente disponíveis o tempo todo. No entanto, "prontamente disponível" não significa necessariamente disponível ou mesmo no local. Se um item é crítico ou não, se você pode sobreviver sem ele por mais tempo do que leva para obter uma substituição e não incorrer em uma perda significativa ou assumir um nível de risco inaceitável nesse meio tempo, então você pode não precisar realmente estocar essa peça em absoluto. Consignação, estoque do fornecedor e outras providências podem reduzir os prazos de entrega do material a ponto de não haver necessidade de carregar um item no estoque do depósito, mas a disponibilidade ainda não é um problema.

Supondo que você decida que você precisa estocar uma peça, como você determina qual é o nível de estoque correto e de quem é a responsabilidade de tomar a decisão?

Existem empresas que pegam seus dados e calculam os pontos de reabastecimento para você usando vários softwares e modelos estatísticos. Isso pode ser muito útil se você estiver confortável com a metodologia que está sendo usada e souber como interpretar os resultados. Mas e se você não entender coisas como "fatores de aceitação de ruptura" ou "Distribuições de probabilidade de Poisson?" Os fornecedores de software entendem coisas como a criticidade de suas peças, a probabilidade de falha ou a confiabilidade de seus fornecedores? Se tudo o que eles fazem é pegar seus dados de custo e uso e calcular um nível de estoque recomendado com base em fórmulas que você não compreende muito bem, eles realmente forneceram algum valor? Além disso, você deve se perguntar:quanto vai custar tudo isso? E o fornecedor assumirá a responsabilidade por rupturas ou excesso de estoque causados como resultado do uso de suas recomendações? Talvez a pergunta mais importante a se perguntar seja:"Não existe um método mais simples?"

O modelo de ponto de pedido

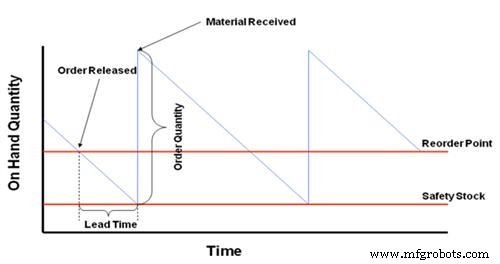

A maioria das peças de MRO são gerenciadas usando um método de Ponto de Pedido, então primeiro vamos nos lembrar de como isso funciona. A Figura 1 mostra uma representação do Modelo de Ponto de Pedido.

Figura 1. Modelo de ponto de pedido

O modelo ilustra graficamente como o uso de material faz com que o saldo disponível diminua até atingir o ponto de reabastecimento, momento em que um pedido de reabastecimento é liberado. A demanda continua durante todo o tempo de espera, enquanto espera a chegada do pedido de reposição. Quando o pedido de reabastecimento é recebido, o estoque aumenta em um valor igual à quantidade do novo pedido e o processo se repete. O ponto de reabastecimento e a quantidade de reabastecimento trabalham juntos para criar um ciclo contínuo de pedidos de reabastecimento, resultando em um padrão conhecido como gráfico “dente de serra”. O ideal é que o estoque seja controlado de forma que nunca ultrapasse a quantidade representada pela parte superior do dente de serra e nunca caia abaixo da quantidade representada pela parte inferior do dente de serra.

Em teoria, funciona muito bem. Contanto que o ponto de reabastecimento e a quantidade de novos pedidos sejam definidos corretamente e tudo o mais corra de acordo com o planejado, o serviço é garantido, o estoque é gerenciado de maneira eficaz e todos estão felizes.

Mas não vivemos um mundo teórico, onde tudo é previsível e acontece exatamente da maneira que deveria. O uso pode ser errático. Os fornecedores podem não ser confiáveis. Os pontos de reabastecimento e as quantidades de reabastecimento devem ser configurados para fornecer um buffer de estoque como uma proteção contra variações na oferta e demanda, mas ainda manter o estoque em um nível aceitável. Então, como fazemos isso?

Normalmente, o que acontece quando um novo item é configurado é que o solicitante é solicitado (ou obrigatório) a preencher os campos no formulário de solicitação de estoque rotulados como "quantidade mínima" e “quantidade máxima”. Freqüentemente, esses valores são simplesmente aceitos cegamente e inseridos no banco de dados sem qualquer validação se eles fornecerão o equilíbrio adequado entre serviço e estoque.

Se as quantidades recomendadas forem muito baixas, isso torna-se facilmente perceptível por meio de rupturas de estoque, compras de emergência e reclamações de clientes. Geralmente leva muito mais tempo - bem como algumas análises - para determinar se as quantidades estão muito altas. Em muitos casos, mesmo quando se sabe que a quantidade de estoque é muito baixa ou muito alta, os parâmetros originais nunca são alterados após serem configurados pela primeira vez, e quaisquer problemas que eles possam causar continuam a se perpetuar.

Tem que haver uma abordagem melhor, e existe. Vamos dar uma olhada em cada um dos parâmetros de estoque para entender o que eles fazem e como gerenciá-los. Primeiro, o ponto de novo pedido.

Ponto de novo pedido

Conforme demonstra o modelo de Ponto de Pedido, o ponto de pedido determina o nível mais baixo que o estoque deve atingir em circunstâncias ideais. Este nível é conhecido como "estoque de segurança". O ponto de reabastecimento é o principal fator na determinação do nível de serviço e deve ser definido alto o suficiente para cobrir pelo menos os requisitos totais previstos até o lead time parcial. Isso permitirá o suporte contínuo das necessidades contínuas de material das lojas enquanto espera a chegada das peças de reposição. Com isso em mente, você deve se perguntar as seguintes perguntas:

- O solicitante tem alguma estimativa razoavelmente precisa da demanda futura? Eles fizeram algum tipo de avaliação dos modos de falha e probabilidades? Eles levaram em consideração a redundância ou outros aspectos da criticidade dos ativos? Resumindo, eles aplicaram algum método de engenharia de confiabilidade para projetar as verdadeiras necessidades de material ou simplesmente pegaram uma recomendação da lista de peças sobressalentes sugeridas por um fabricante ou fornecedor - ou pior ainda, apenas um palpite - e a colocaram no formulário de solicitação?

- O solicitante entende a disponibilidade do item? Eles sabem quem é e onde está o fornecedor? Eles sabem o prazo de entrega anunciado e quão confiável é o fornecedor?

- O solicitante sabe quais informações ele deve fornecer e como elas serão usadas em seu sistema de reabastecimento? Eles devem sugerir uma quantidade mínima ou quantidade de estoque de segurança? Uma quantidade máxima ou uma quantidade de novo pedido?

Embora não haja nada de errado em pedir essas informações como uma diretriz, elas devem ser colocadas no contexto adequado. Os níveis de estoque servem para atender aos requisitos previstos, não apenas para colocar quantidades de peças na prateleira. Portanto, além de (ou melhor ainda, em vez de) um ponto de reabastecimento sugerido ou quantidade mínima, os formulários de solicitação de estoque devem exigir uma estimativa da demanda ao longo de um período de tempo (seja uma semana, mês, ano ou qualquer outro). Então, depois que a compra teve a oportunidade de verificar ou mesmo reduzir o tempo de espera e avaliar a confiabilidade do fornecedor, todos os principais interessados - incluindo o solicitante, engenharia de confiabilidade, lojas, compras, manutenção, operações - devem chegar a um consenso sobre o valor final que será usado como ponto de reabastecimento do item.

Quantidade do novo pedido

Agora vamos dar uma olhada na quantidade do novo pedido. Exceto para itens ocasionais que são rotineiramente emitidos mais de uma unidade por vez, as quantidades de novos pedidos são geralmente determinadas pelo tamanho do lote do fornecedor, quantidades econômicas de pedidos ou espaço disponível. A quantidade de novo pedido determina a frequência dos pedidos de reabastecimento (em outras palavras, o número de dentes no gráfico dente de serra). Porém, o mais importante é que isso afeta o nível médio de estoque de cada item e, portanto, os custos de manutenção associados ao armazenamento e gerenciamento desse estoque. Geralmente são coisas com as quais o solicitante não se preocupa e pode nem estar ciente. Portanto, em vez de pedir ao solicitante uma quantidade máxima sugerida ou quantidade de novo pedido, faz mais sentido perguntar "Quantas serão emitidas de uma só vez?" Essas informações podem então ser usadas por compras e lojas para recomendar a quantidade adequada para pedidos após serem levados em consideração esses outros fatores externos. Mais uma vez, deve-se chegar a um consenso entre todas as principais partes interessadas sobre o valor final que será usado.

Atingindo o equilíbrio certo

Agora que examinamos cada um dos parâmetros separadamente, vamos falar sobre como eles funcionam juntos. Com três peças-chave de informações específicas da peça (o custo unitário, o tempo de espera planejado e os requisitos estimados), o modelo de Ponto de Pedido pode ser personalizado para qualquer item específico para mostrar a quantidade disponível projetada e o investimento associado que resultará de qualquer combinação de valores de Ponto de reabastecimento e Quantidade de reabastecimento.

O exemplo a seguir mostra uma projeção de um ano para um item com os seguintes parâmetros:

Disponível:16 peças

Ponto para novo pedido:14 peças

Quantidade do novo pedido:12 peças

Custo unitário:$ 10,00

Lead planejado Tempo:4 semanas

Requisitos estimados:100 por ano

O uso estimado é de aproximadamente dois por semana, então apenas fazendo algumas contas em sua cabeça você pode descobrir que o ponto de pedido de 14 peças representa aproximadamente sete semanas de demanda. Para um item de lead time de quatro semanas, isso pode ser um pouco conservador e, como mostra o perfil do estoque acima, o estoque projetado nunca cai abaixo de oito peças, ou cerca de quatro semanas de demanda. Por outro lado, se você olhar para o perfil de investimento associado abaixo, você pode ver que a quantidade de dinheiro amarrada neste "estoque de segurança" é relativamente baixa, e os custos de manutenção associados para este estoque serão mínimos, sendo um pouco conservador em um item de baixo valor como esse não é realmente um grande problema.

A quantidade de reabastecimento de 12 peças representa aproximadamente seis semanas de demanda, o que significa que um pedido de reposição será gerado para este item a cada seis semanas. Isso provavelmente é muito frequente para um item de pequeno valor, já que os custos do pedido para tantas requisições excederão em muito os custos de manutenção para o nível de investimento projetado. Se este fosse um item de $ 1.000, seu pensamento pode ser completamente diferente, pois os custos de manutenção seriam 100 vezes maiores do que para um item de $ 10.

O exemplo a seguir mostra um tipo diferente de perfil. Para este item, os parâmetros são os seguintes:

Disponível:1 peça

Ponto para novo pedido:0 peças

Quantidade do novo pedido:1 peça

Custo unitário:$ 2.500

Lead planejado Tempo:8 semanas

Requisitos estimados:2 por ano

Este é um perfil típico freqüentemente usado para muitos itens caros e únicos. A premissa básica é “quando usarmos o que temos, compraremos outro”. Parece uma estratégia simples e eficaz, mas o que vemos no perfil do estoque é que existem períodos significativos em que o estoque projetado está em zero. Se isso representar um nível de risco aceitável, o ponto de pedido e a quantidade de novo pedido provavelmente estão OK. Caso contrário, eles precisam ser reaproveitados para minimizar o impacto potencial de uma falta de estoque resultante de uma demanda inesperada durante esses períodos de estoque zero.

Usar este tipo de ferramenta pode rapidamente destacar uma série de problemas potenciais, relacionados a serviços e investimentos; e cada item contará sua própria história quando modelado. Esses são apenas alguns exemplos que vimos. O objetivo do modelo não é tentar chegar ao conjunto “perfeito” de parâmetros, mas ajustá-los conforme necessário para chegar a um perfil de estoque e investimento que todos possam aceitar como um equilíbrio saudável entre serviço e custos de manutenção. A propósito, esta ferramenta não é útil apenas ao estabelecer novos itens, mas também para validar itens existentes usando o histórico de uso recente. E o modelo pode ser adaptado para itens de projeto usados em várias quantidades ao mesmo tempo.

Fatores críticos de sucesso

Em qualquer modelo teórico, existem pressupostos que devem ser reconhecidos e compreendidos. Em primeiro lugar, o modelo de Ponto de Pedido pressupõe demanda estável, o que freqüentemente não é o caso. Em segundo lugar, como no mundo financeiro, o histórico passado não é necessariamente um indicador de desempenho futuro, portanto, os requisitos estimados usados na modelagem de estoque devem ser validados periodicamente para garantir que os dados prospectivos mais recentes estejam sendo usados.

Além disso, como acontece com qualquer ferramenta matemática, a chave para obter resultados realistas é garantir a validade dos dados de entrada. Antes que qualquer conjunto de valores de ponto de reabastecimento e quantidade de reabastecimento possam ser devidamente validados, é fundamental verificar a precisão dos outros parâmetros-chave de planejamento usados no modelo, a saber, o custo unitário e o prazo de entrega planejado.

A poda de árvores e arbustos é necessária para promover um novo crescimento, remover materiais mortos e danificados e garantir o bem-estar da planta. Pelas mesmas razões, podar seu estoque de MRO pode ser tão vital para a saúde a longo prazo de sua planta de manufatura.

Ambos exigem os cortes certos nos lugares certos na hora certa, e este modelo é apenas uma ferramenta simples que você pode usar. O aspecto mais importante da “poda” de estoque usando este modelo não é necessariamente determinar se três é o suficiente ou se seis é demais. O que mais importa é que todas as principais partes interessadas estejam envolvidas no processo; que todos concordam (ou pelo menos estão dispostos a aceitar) que a decisão final atinge um equilíbrio saudável entre serviço e investimento; e que se os resultados não saírem necessariamente conforme planejado, o grupo está disposto a se reunir como uma equipe para reavaliar o processo e os parâmetros, ao invés de apenas tentar identificar e punir o culpado responsável por defini-los "incorretamente" em em primeiro lugar.

Se você usar uma ferramenta como essa de forma eficaz, acho que descobrirá que faz um trabalho muito melhor no gerenciamento de seu estoque, em vez de deixar que ele o controle.

Este artigo apareceu pela primeira vez no boletim informativo IMPACT da Life Cycle Engineering.

Sobre o autor

Doug Wallace, CPIM, tem mais de 30 anos de experiência combinada em operações de cadeia de suprimentos e consultoria de gestão, com especialização nas áreas de planejamento empresarial global, produção e controle de estoque e gestão de materiais. Como especialista no assunto de gerenciamento de materiais para Engenharia de Ciclo de Vida (LCE), seu foco principal é implementar as melhores práticas em compras, operações de depósito, otimização de estoque e utilização de negócios associados e sistemas de informação. Ele pode ser contatado em dwallace@LCE.com.

Manutenção e reparo de equipamentos

- 4 maneiras de o inventário digital apoiar suas operações de fabricação de aditivos

- Tendências de peças de reposição MRO

- Utilitários podem melhorar o desempenho financeiro das funções de MRO

- Seu depósito de MRO é uma armadilha de produtividade?

- ARC examina a racionalização e otimização de estoque de MRO

- 6 Técnicas para tornar sua planta à prova de erros

- O gerenciamento de estoque está atrapalhando seu julgamento?

- Este diferencial de mercado pode estar em seu depósito

- Melhorando os níveis de atendimento ao cliente na prateleira

- Configurando seu cronograma de manutenção preventiva