Como o manuseio da máquina e os reparos afetam a confiabilidade

Em um artigo anterior, sugeri que atribuir números de série a componentes e rastreá-los para identificar peças "invasoras" é não é uma boa maneira de garantir a confiabilidade. Os componentes não autorizados são definidos como componentes ou conjuntos que têm uma vida útil mais curta do que os componentes do fabricante original do equipamento (OEM).

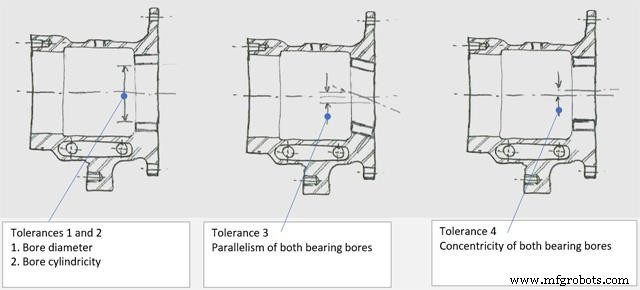

Em um artigo anterior, sugeri que atribuir números de série a componentes e rastreá-los para identificar peças "invasoras" é não é uma boa maneira de garantir a confiabilidade. Os componentes não autorizados são definidos como componentes ou conjuntos que têm uma vida útil mais curta do que os componentes do fabricante original do equipamento (OEM). Por exemplo, falhas de rolamento em conjuntos rotativos de bomba muitas vezes resultam em danos ao furo do alojamento que continha o rolamento com defeito. Como os mancais da bomba são peças sobressalentes caras, esse dano costuma ser reparado. O processo de reparo geralmente consiste em perfurar a superfície danificada, inserir uma bucha e, em seguida, usinar essa bucha até o diâmetro do furo recomendado pelo fabricante do rolamento, usando um torno de oficina padrão. Este tipo de reparo geralmente resulta em uma dimensão (o diâmetro do furo da nova luva) estando dentro das tolerâncias exigidas para diâmetro e cilindricidade, mas existem duas outras tolerâncias críticas que podem ser uma ou duas ordens de magnitude menos precisas do que no OEM papel. Essas são as tolerâncias de “paralelismo” e “concentricidade” entre a linha de centro do furo do rolamento reparado e a linha de centro do outro furo do rolamento, com outros diâmetros funcionais usinados (Figura 1).

Figura 1. Tolerâncias importantes ao reparar caixas com dois locais de rolamento

É virtualmente impossível igualar o alinhamento do furo alcançado na máquina de mandrilar em linha do fabricante típico, usinando apenas um furo em um torno padrão. Tais erros, embora pequenos, podem impor tensões nas superfícies de funcionamento do rolamento que encurtarão sua vida útil e podem fazer com que o alojamento reparado seja considerado "irregular".

Conforme os materiais, lubrificantes e tecnologias de usinagem avançaram, tornou-se possível alcançar alta confiabilidade em componentes muito menores. No entanto, para manter essa confiabilidade durante os reparos em oficina, os mesmos padrões que são seguidos no processo de fabricação OEM devem ser duplicados. Esses padrões não se aplicam apenas à precisão de usinagem. As peças devem ser armazenadas e manuseadas com os mesmos padrões elevados.

Não é incomum ver rolamentos armazenados com uma embalagem protetora danificada ou serem desembrulhados e expostos a um ambiente de oficina sujo antes da instalação. Certa vez, observei um mecânico experiente removendo um rolamento de esferas radial de uma carreira de 3 polegadas de sua caixa girando a caixa em sua extremidade cerca de 20 centímetros acima de uma bancada de aço e deixando o rolamento cair na bancada. O impacto nas superfícies de rolamento provavelmente causou mais danos do que muitos anos de serviço normal. Tenho certeza de que esse manuseio foi resultado de uma falta de treinamento e provavelmente também de uma falta de supervisão. Os mecânicos, o pessoal das lojas e quaisquer outros envolvidos devem ter o hábito de manusear os rolamentos “como ovos” antes e depois da instalação. O equipamento reparado deve ser embalado, armazenado e manuseado como o OEM faria.

Os mesmos princípios se aplicam à fabricação de peças de reposição, seja internamente ou em lojas locais. Para substituir peças OEM com segurança, é necessário entender por que foram projetadas da maneira que foram e exatamente qual é o material. Normalmente, os OEMs não fornecem essas informações. Quando uma peça é copiada, as dimensões críticas podem ser duplicadas, mas pode ser impossível dizer onde essas dimensões estão dentro da tolerância permitida ou se as dimensões da cópia estarão dentro dessas tolerâncias.

Em um caso clássico, um eixo redutor e pinhão foram copiados por uma loja de engrenagens de confiança. Foi assumido que o pinhão deveria ter um ajuste de interferência no eixo. Essa suposição incorreta resultou em três quebras ao longo de um período de 18 meses, com uma perda de produção de mais de US $ 1,5 milhão. O pinhão deveria ter um ajuste deslizante apertado no eixo para que a grande porca de retenção pré-carregasse o pinhão contra o ressalto do eixo, aumentando muito a resistência à fadiga do conjunto.

Não é apenas necessário entender o projeto quando as substituições são feitas, mas também é importante estar familiarizado com o contexto operacional de todos os equipamentos nos quais o componente pode ser usado. Por exemplo, os fabricantes não usam vedações de Viton apenas para aumentar seus custos. Eles os usam para garantir que seus clientes tenham equipamentos confiáveis. Substituir as vedações de Viton por vedações de borracha nitrílica padrão pode economizar dinheiro, mas isso só deve ser feito com o conhecimento de que podem operar de maneira confiável no ambiente e nas condições às quais serão expostas.

Substituir componentes OEM por peças copiadas, peças com design diferente ou feitas de materiais diferentes é uma decisão que deve ser tomada por alguém com conhecimento técnico do equipamento e de seu funcionamento. Nunca deve ser decidido por um comprador simplesmente por causa de um preço mais baixo.

Manutenção e reparo de equipamentos

- Melhor desempenho em manutenção e confiabilidade

- Como a graxa mata

- Detalhes são importantes na manutenção e confiabilidade

- Como justificar um investimento em manutenção e confiabilidade

- Como sinalização e etiquetagem podem aumentar a confiabilidade

- Como iniciar um programa de confiabilidade

- Como maximizar a vida útil da máquina e dos componentes na fabricação

- Como a IA e o aprendizado de máquina afetam a usinagem CNC

- Principais causas de falha de máquina e como evitá-las

- Como calcular e melhorar a disponibilidade da máquina