10 métricas extremamente úteis para melhorar sua análise de manutenção

A análise de manutenção mudou muito na última década. Novas ferramentas e tecnologias aumentaram nossa capacidade de coletar e interpretar dados. Isso nos permitiu tomar decisões informadas que não seriam possíveis há 10 anos.

Mas se nosso entendimento da análise de manutenção mudou, por que ainda contamos com o mesmo punhado de métricas que fazíamos há 40 ou 50 anos?

Métricas como eficácia geral do equipamento (OEE) e tempo médio de reparo (MTTR) dominam quase todas as listas de medições do setor. Mas os especialistas concordam que eles são falhos. Essas métricas tradicionais não apenas são propensas a preconceitos e imprecisões, mas também muitas vezes não têm um propósito. E quando os dados não têm um propósito, você não pode usá-los para tomar decisões importantes, como contratar um técnico extra ou aumentar a frequência de uma tarefa.

É por isso que reunimos 10 métricas úteis que você não verá em nenhuma outra lista e algumas dicas de como usá-las para melhorar seu programa de manutenção.

10 métricas de manutenção para uma melhor análise de manutenção

# 1 - Tempo gasto apoiando a produção

O que é ?:O tempo total que a equipe de manutenção gasta em atividades com foco na produção. Geralmente medido semanalmente, mensalmente ou trimestralmente.

Como você pode usá-lo ?:Todos precisam contribuir para concluir um pedido grande de vez em quando. Mas quando de vez em quando se transforma em todos os dias, a manutenção é prejudicada. Essa métrica ajuda a detectar um backlog prejudicial antes que aconteça e realocar recursos para evitá-lo. Também o ajuda a defender um número maior de funcionários em sua equipe ou aumentar o orçamento de treinamento para ajudar a equipe de produção a aprender pequenas tarefas de manutenção.

# 2 - Trabalho de acompanhamento criado após as inspeções

O que é ?:O número de ordens de serviço corretivas criadas a partir de inspeções de rotina. Geralmente medido mensalmente, trimestralmente ou anualmente.

Como você pode usá-lo ?:Existem muitas maneiras diferentes de usar essa métrica para análise de manutenção. Você pode classificá-lo por máquina, turno ou local para obter insights sobre o desempenho de seus ativos ou equipe. Mas o mais útil é por tarefa.

É um bom sinal quando a manutenção preventiva regular inclui reparos de acompanhamento. Isso significa que sua programação é precisa e que você está evitando problemas maiores. Ele permite que você sinalize reparos comuns e crie processos para torná-los mais eficientes. Por exemplo, você pode criar kits de peças para acesso mais rápido.

Se a porcentagem de inspeção de falha for baixa, você pode aumentar os intervalos de manutenção preventiva. Isso reduzirá a quantidade de tempo e dinheiro gasto em tarefas sem aumentar o risco.

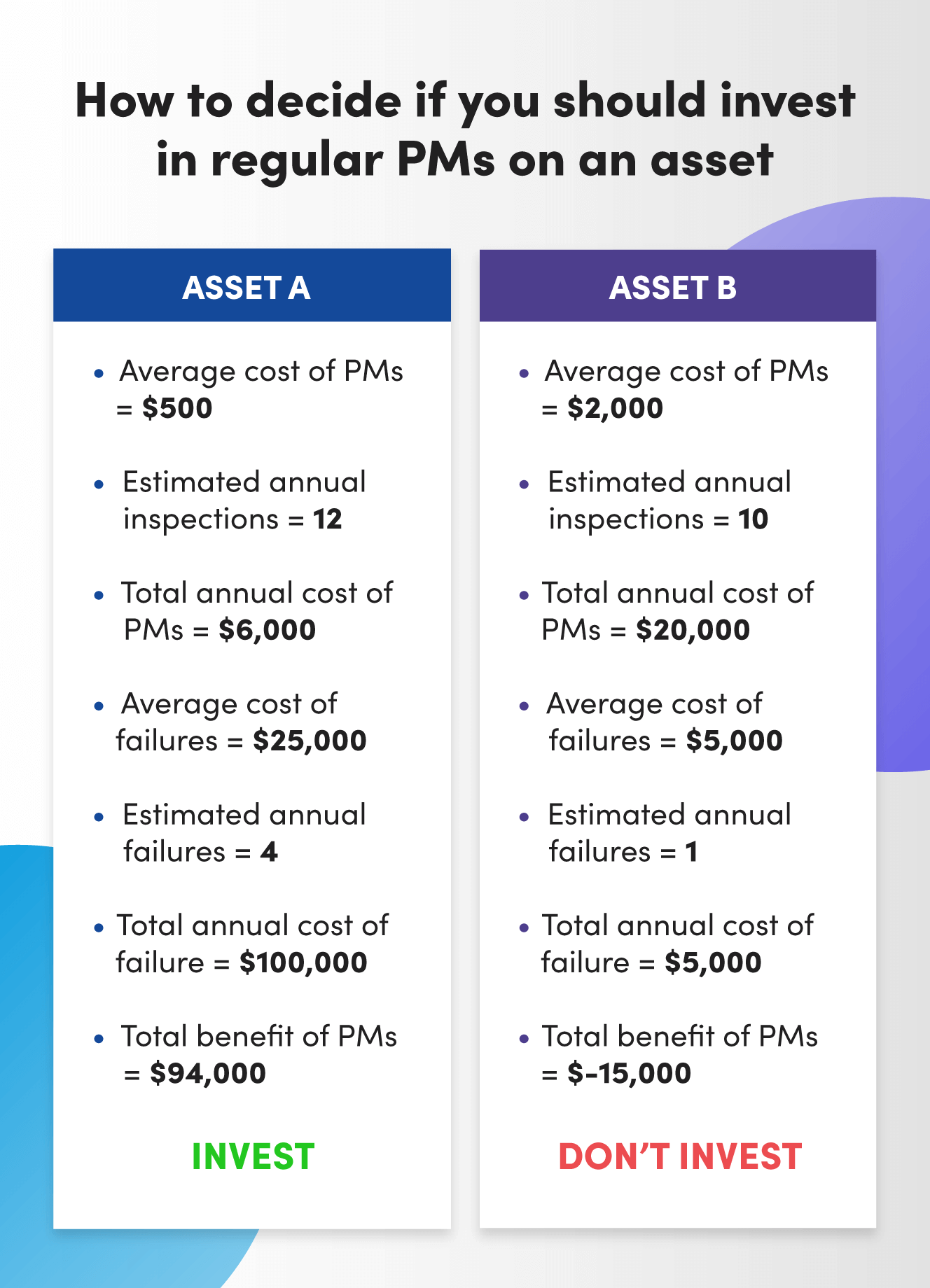

# 3 - Custo de manutenção de acompanhamento vs custo esperado de falha total

O que é ?:Uma comparação entre o custo da manutenção corretiva (ou seja, mão de obra e peças) e o custo da falha do ativo se a manutenção não for feita (ou seja, perda de produção, mão de obra e peças).

Como você pode usá-lo ?:Use este tipo de análise de manutenção para planejar sua estratégia de manutenção. Por exemplo, se as inspeções regulares custam mais do que uma falha, você provavelmente pode optar por uma abordagem de execução até a falha para um ativo em vez de uma preventiva.

Você também pode usar essa métrica para priorizar tarefas e pendências e descobrir como alocar seu orçamento.

# 4 - Custo por tipo de manutenção

O que é ?:O custo total de manutenção (ou seja, mão de obra e peças) por tipo de manutenção (ou seja, preventiva, emergência, acompanhamento). Normalmente medido mensalmente, trimestralmente e / ou anualmente.

Como você pode usá-lo ?:Custos mais altos geralmente são o resultado de processos interrompidos. Esta visualização permite que você descubra quais processos precisam de trabalho para que você possa aumentar a eficiência.

Por exemplo, as ordens de serviço não são claras e aumentam o tempo de reparo e os custos de mão de obra? Tente instruções de esclarecimento.

Você está trazendo empreiteiros externos para fazer reparos de emergência? Você pode investir em mais treinamento para sua equipe ou contratar um especialista.

# 5 - Limpe as partidas após a manutenção

O que é ?:O número de vezes que uma linha de produção inicia sem paradas ou desperdício após a manutenção concluída. Isso é medido mensalmente, trimestralmente e anualmente.

Como você pode usá-lo ?:Inclua esta métrica em sua análise de manutenção para traçar uma linha direta entre o trabalho da sua equipe e o aumento da produção.

Se o número de partidas limpas estiver baixo, você terá outra chance de detectar problemas em seus processos. Por exemplo, você pode descobrir que as especificações de uma linha de produção podem estar desatualizadas. Isso levará os técnicos a reconstruir os componentes incorretamente e a linha a travar. Atualizar as especificações é um ajuste simples que pode levar a uma maior produção.

# 6 - Tamanho do backlog

O que é ?:O número total de horas de tarefas de manutenção atrasadas e programadas. Acompanhe essa métrica semanal e mensalmente.

Como você pode usá-lo ?:Essa métrica pode ser uma dádiva de Deus no que diz respeito a dar à sua equipe o alívio tão necessário. Quantifique a diferença entre as horas de trabalho disponíveis e o total de horas em atraso. Você pode descobrir que a quantidade de pendências supera de longe o quanto sua equipe pode fazer. Use isso para justificar a necessidade de mais orçamento para gastar em horas extras extras, contratação de outro técnico ou contratação de mais empreiteiros.

# 7 - 10 principais ativos por tempo de inatividade

O que é ?:Esta é a sua lista de pesos pesados - o equipamento que quebra com mais frequência ou leva mais tempo para consertar. Acompanhe esses ativos semanalmente, mensalmente e trimestralmente.

Como você pode usá-lo ?:Essa métrica mantém seus maiores problemas visíveis. Você pode levantar uma sobrancelha com isso, mas problemas altamente visíveis são resolvidos mais rapidamente. Esse tipo de análise de manutenção pode ajudá-lo a priorizar seus esforços de resolução de problemas, tomar decisões rapidamente e medir seu impacto.

Por exemplo, se você sabe que o ativo A está no topo da sua lista de tempo de inatividade, pode começar isolando o motivo. É porque os reparos demoram mais nesse ativo? O trabalho está atrasado? Esse equipamento quebra repetidamente?

A resposta a essas perguntas lhe dará uma ideia de como prevenir o fracasso no futuro. Você pode se livrar de peças obsoletas que continuam quebrando. Ou coloque um técnico extra para trabalhar. Ou esclareça a quantidade de lubrificação que deve ser usada em um rolamento. Se tudo mais falhar, a realização desse tipo de análise de manutenção ajuda a justificar um gasto de capital em novos equipamentos.

# 8 - Porcentagem de manutenção planejada (últimos 90 dias)

O que é ?:A proporção entre a manutenção planejada e todos os outros tipos de manutenção nos últimos 90 dias.

Como você pode usá-lo ?:Esta é uma medida de progresso. Mudar de manutenção reativa para manutenção planejada não acontece da noite para o dia. O período de tempo permite que você faça uma conexão clara entre ação e resultados. Você pode traçar uma linha entre o que aconteceu e seu impacto em seus objetivos finais.

Por exemplo, se sua porcentagem caiu, você pode ver o que aconteceu nos últimos 90 dias para causar essa queda. Isso pode ser um colapso enorme e inesperado. Ou um aumento no suporte à produção durante a alta temporada. Se você quiser aumentar a porcentagem, tente criar um processo de solicitação de trabalho melhor para descobrir os problemas mais cedo. Ou encurte os intervalos de inspeção em ativos com as ocorrências mais altas de tempo de inatividade inesperado.

Saiba mais sobre a porcentagem de manutenção planejada e como melhorá-la

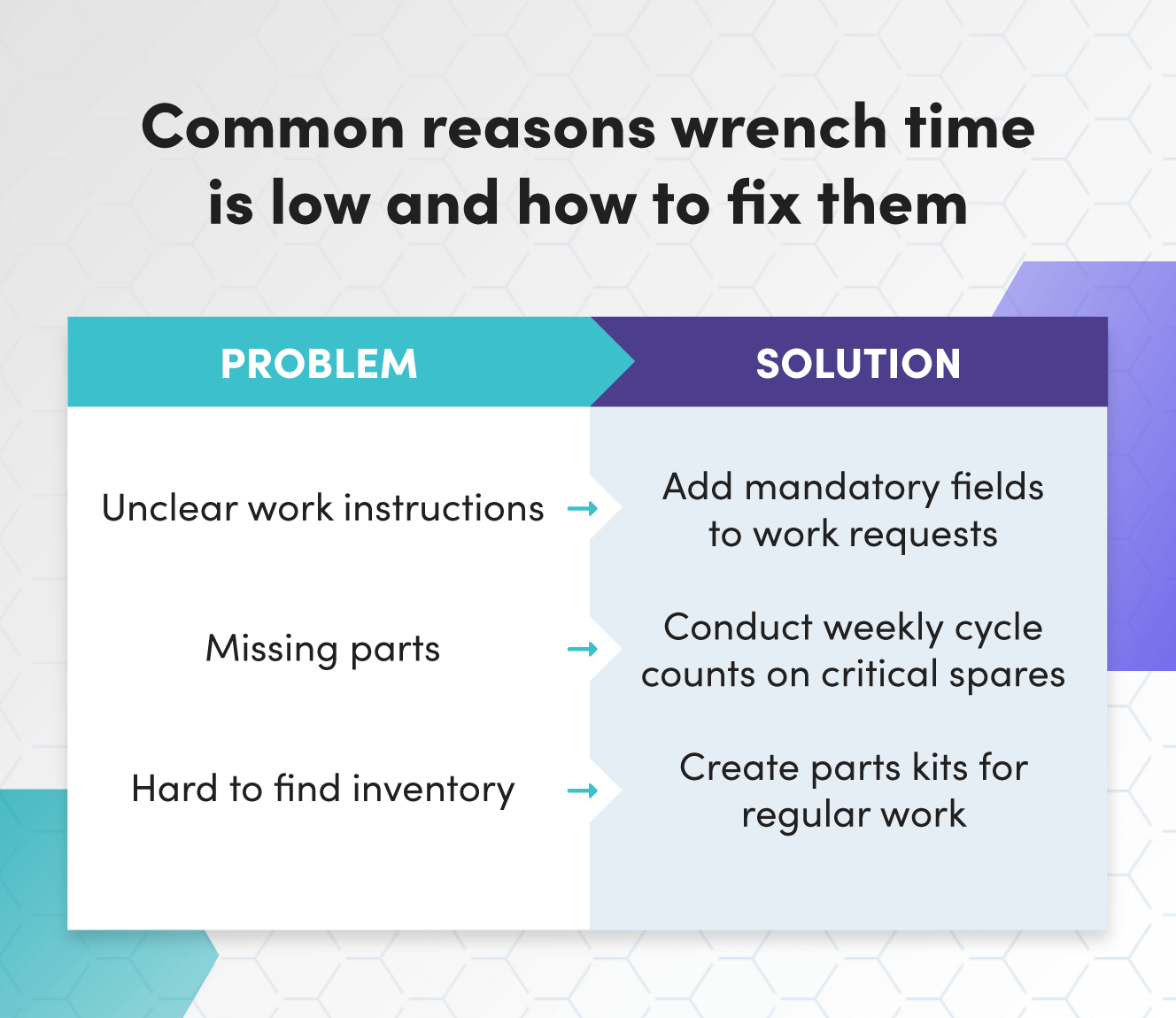

# 9 - Tempo da chave inglesa (últimos 90 dias)

O que é ?:A quantidade de tempo que os técnicos gastam trabalhando em um equipamento como parte do tempo total necessário para concluir um trabalho. Isso geralmente é medido por trabalho ou como uma média semanal, mensal e trimestral.

Como você pode usá-lo ?:O tempo da chave inglesa é uma ferramenta comum para análise de manutenção, mas geralmente é usada da maneira errada. Os técnicos geralmente (e injustamente) são os culpados pelo pouco tempo gasto com a chave inglesa. Isso leva ao aumento do tempo, à medida que os técnicos falsificam os números para evitar problemas.

O baixo tempo de chave geralmente tem suas raízes em processos interrompidos, não na habilidade do técnico. Isso leva a maiores atrasos, manutenção mais reativa e custos de mão de obra evitáveis.

Para usar o tempo da chave inglesa em sua análise de manutenção, comece com os trabalhos que têm as pontuações mais baixas. Reveja esses trabalhos passo a passo com os técnicos. Trabalhe em conjunto para descobrir onde processos pouco claros ou incompletos causam atrasos. Você encontrará gargalos com mais facilidade ao dividir a tarefa em partes menores. O resultado é mais valor para o tempo e dinheiro da sua equipe.

# 10 - Ordens de trabalho de saúde e segurança concluídas

O que é ?:O número de ordens de serviço concluídas para fins de saúde e segurança ou conformidade. Isso geralmente é monitorado mensalmente, trimestralmente e anualmente.

Como você pode usá-lo ?:Algumas métricas são quantitativas. Outros são qualitativos. Este é o último. E é essencial para medir o desempenho de sua equipe de manutenção e o impacto que isso tem em seus negócios. Um local de trabalho seguro mantém os acidentes baixos e a produtividade e o moral altos. Passar nas auditorias e permanecer em conformidade é crucial para a segurança da equipe e evitar multas.

Três grandes objetivos que você pode alcançar combinando essas métricas

Todas as métricas mencionadas acima são poderosas por si mesmas. Mas, quando combinados, eles turbinam sua análise de manutenção e ajudam você a atingir três objetivos comuns:

Obtenha um orçamento maior e mais tempo para manutenção

Métricas para combinar:

- Custo por tipo de manutenção

- Limpar inicializações após a manutenção

- Os 10 principais ativos por tempo de inatividade

Conseguir mais dinheiro e tempo para manutenção significa ganhar quem divide o orçamento e quem comanda a produção. A maneira mais rápida de incluí-los é alinhar seu plano com os objetivos deles. As três métricas acima o ajudarão a chegar lá.

Primeiro, destaque o custo-benefício da manutenção preventiva. A manutenção preventiva regular pode parecer cara. Mas apenas uma instância de manutenção de emergência pode custar até US $ 250.000. Se você estiver acompanhando o custo por tipo de manutenção, poderá destacar o quanto a empresa está perdendo com a manutenção reativa e quanto pode economizar investindo em manutenção preventiva.

Em seguida, é hora de influenciar a equipe de produção. Use partidas limpas após a manutenção para mostrar à produção que você tem os melhores interesses em mente. Enfatiza que o que é bom para manutenção geralmente é bom para produção.

Ninguém vai lhe dar mais recursos sem um plano. Sua lista de atores mal-intencionados é um modelo de como você vai aproveitar ao máximo seu tempo e dinheiro extra. Ele quantifica o problema e deixa bem claro onde você concentrará seus esforços.

Obtenha um modelo para apresentar seu próximo grande (e caro) projeto de manutenção

Faça com que sua equipe de manutenção compre as mudanças

Métricas para combinar:

- Porcentagem de manutenção planejada (90 dias)

- Tempo da chave inglesa (últimos 90 dias)

- Trabalho de acompanhamento criado após as inspeções

Mudar é uma merda. E isso torna mais difícil para sua equipe embarcar em um novo sistema ou processo. A melhor maneira de mudar a opinião dos pessimistas é mostrar a eles como seu plano está eliminando suas maiores dores. Rastrear as métricas acima é uma maneira de fazer isso.

Esses pontos de dados oferecem a oportunidade de comparar como você operava antes de uma mudança (ou seja, muita manutenção reativa e frustração com suposições) e o que você realizou desde a implementação de um novo sistema ou processo. Ver o resultado em primeira mão torna mais fácil converter qualquer crítica e expandir seu projeto, seja configurando um CMMS ou permitindo que os operadores da máquina façam a manutenção de rotina.

Crie um programa de manutenção preventiva que deixaria a maioria das empresas com inveja

Métricas para combinar:

- Custo por tipo de manutenção

- Trabalho de acompanhamento criado após as inspeções

- Custo de manutenção de acompanhamento vs custo esperado de falha total

Os melhores programas de manutenção preventiva não têm mais PMs. Em vez disso, eles têm os PMs mais eficientes. Isso significa fazer o trabalho certo na hora certa. Essas métricas o ajudarão a atingir esse equilíbrio.

Medir o custo por tipo de manutenção ajuda a alocar recursos para tarefas preventivas e avaliar a eficiência de seus PMs. Você pode acompanhar se as estratégias de corte de custos estão funcionando e ter certeza de que não estão gerando custos reativos no futuro.

Manter o controle sobre o trabalho de acompanhamento é uma forma de otimizar as frequências de PM. Se uma inspeção não está levando a um trabalho corretivo, você pode aumentar os intervalos de inspeção. Isso significa que você pode usar menos horas de trabalho e peças e gastar esse tempo e dinheiro em outro lugar. Da mesma forma, comparar os custos de manutenção corretiva e falha total garante que você não está gastando dinheiro em tarefas proativas que não valem a pena.

A melhor análise de manutenção está em constante evolução

As melhores métricas de manutenção têm um propósito. Eles são coletados e usados de forma consistente. Eles orientam as decisões e informam sobre como executar seu programa de manutenção diariamente. Esta é a espinha dorsal de uma análise de manutenção bem-sucedida.

Por outro lado, toda análise de manutenção é um trabalho em andamento. Revisite suas métricas regularmente para ter certeza de que ainda são relevantes para seus objetivos e a forma como sua equipe de manutenção trabalha. Algumas das métricas listadas acima podem funcionar para você agora, mas você pode descobrir que outras são mais eficazes em seis meses. Ou talvez cinco anos.

Por último, a melhor análise de manutenção incorpora dados que outros departamentos consideram úteis. Se você puder conectar as métricas acima para resolver os desafios de outras unidades de negócios, você estará no caminho certo para criar um programa de manutenção de classe mundial.

Manutenção e reparo de equipamentos

- MTTF vs. MTBF:Explicando Métricas de Falha

- Economia de custos de manutenção preditiva

- Como melhorar o gerenciamento de estoque de manutenção

- A manutenção reativa deve fazer parte de sua estratégia de manutenção?

- Como otimizar seu programa de PM

- Custo e valor de substituição estimado

- Maximize seu programa de análise de lubrificante

- 3 dicas para melhorar seu plano de manutenção de equipamentos

- Determinando os benefícios do CMMS com análise simples de custo-benefício

- Reduzindo o desgaste do material rodante