Eficácia Geral do Equipamento (OEE) - Um Guia Prático

OEE (eficácia geral do equipamento) é uma das melhores medidas que você pode usar para otimizar os processos de produção.

Ao falar sobre produção em escala, pequenas melhorias podem dar um impulso significativo aos seus resultados financeiros. Isso é especialmente evidente na indústria de manufatura, onde economizar alguns segundos em um processo de produção ou reduzir o número de defeitos em apenas 1% pode render dezenas de milhares de dólares todos os meses.

Continue lendo este artigo e aprenda como você pode aproveitar ao máximo o OEE e maximizar a produção. Discutimos definições, explicamos fórmulas e damos exemplos práticos.

O quê e por quê do OEE

Não vamos mentir para você. O OEE pode parecer complicado. Mas é essa complexidade que lhe dá tantas informações úteis. Vamos quebrar tudo e dar um passo de cada vez.

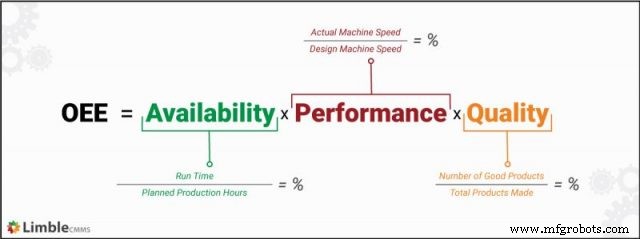

OEE significa “Eficácia Geral do Equipamento”. Resumindo, OEE é um indicador chave de desempenho (KPI) que compara o desempenho ideal do seu equipamento com seu desempenho real.

É uma maneira quantificável (ou seja, usa números) para descobrir como seu equipamento, pessoas e processos fazem seu trabalho medindo:

- tempo disponível / tempo de atividade ( disponibilidade )

- mantendo a velocidade e consistência ( desempenho )

- produzindo poucos defeitos ( qualidade )

OEE usa dados de produtividade para encontrar a porcentagem de bom tempo de produção em um ativo. Isso significa que cada peça do equipamento obtém sua própria pontuação OEE.

Embora pontuar cada máquina possa parecer complicado, vale a pena o esforço. O OEE mede a produtividade da máquina, sim. Mas também leva em consideração os humanos que os comandam. Você sabe tão bem quanto nós que as máquinas nem sempre são o problema. A equipe e os processos têm a mesma probabilidade de diminuir a produtividade.

Utopia de produção

Suas novas máquinas estão em perfeito estado de funcionamento e nunca quebram. Sua equipe é bem treinada, nunca se atrasa e nunca requer pausas. Você produz apenas um tipo de produto em todos os turnos, sempre. Depois que um processo é definido, ele é seguido 100% do tempo.

Esse tipo de perfeição é impossível (e também é meio assustador naquele estilo de ficção científica). Lá vai ser trocas e defeitos. Haverá tempo de inatividade, interrupções, problemas de equipe e etapas que serão perdidas. Um dia quente e úmido, sobre o qual ninguém tem controle, fará algo - ou alguém - superaquecer. E essas são apenas questões menores.

Já que sabemos que 100% de produtividade é inacessível, como você sabe quando está fazendo o suficiente? Quanto desvio desse nível de produtividade de ficção científica está OK? E quando você se afasta muito disso, como você começa a melhorar?

Tudo isso é porque o OEE existe em primeiro lugar. Você sabe que a produtividade nunca será perfeita. O OEE fornece uma maneira de avaliar o quão próximo seu processo está do ideal. Não apenas isso, mas também fornece orientações sobre como melhorar:

- ajuda você a analisar onde os problemas acontecem, para que possa corrigi-los com mais facilidade

- é um diagnóstico ferramenta para o seu processo de produção

- descobre perdas rapidamente, bem como áreas altamente produtivas

- ajuda a aproximar você cada vez mais de seu nível mais alto de produtividade

Algumas coisas para saber antes de OEE

Ao começar com OEE, existem algumas práticas recomendadas que você deve seguir para garantir seu sucesso.

Comece bem

A eficácia geral do equipamento leva seu programa de manufatura de bom a ótimo - então você precisa começar do "bom". Isso significa:

- Ter SOPs (procedimentos operacionais padronizados) sólidos em vigor

- Ser capaz de medir e rastrear dados de produtividade ao longo do tempo

Se você estiver em Manutenção, eles podem não fazer parte diretamente do seu trabalho. Você deve trabalhar com suas linhas de produção e gerentes. Eles terão acesso aos dados de que você precisa e serão seus parceiros na correção de problemas assim que você os encontrar.

Você, por sua vez, também será um parceiro para eles. Seu programa de manutenção também deve estar em um bom lugar, com PM bem lubrificado e ferramentas como Limble para ajudar na coleta de dados.

Jogando long-game

OEE pode ganhar recompensas significativas. Porém, muitos o evitam devido ao esforço necessário para rastrear e reunir os dados de que você precisa ao longo do tempo.

Se você faz manufatura de médio ou grande porte, ficará feliz por ter dedicado tempo e esforço. Economizar dois segundos aqui e três defeitos ali terá um grande impacto em seus resultados. E, depois de fazer essas melhorias, a economia e a eficiência que você ganha crescerão com o tempo.

Indo fundo

O OEE oferece uma compreensão profunda de sua produtividade. Com essa maior profundidade e detalhe, você descobrirá que pode fazer muitas coisas que não podia antes. O OEE mede a produtividade da máquina, sim. Mas também leva em consideração os humanos que os comandam.

Você sabe tão bem quanto nós que as máquinas nem sempre são o problema. A equipe e os processos têm a mesma probabilidade de causar problemas e reduzir a produtividade. Obter insights sobre todas as partes de sua estratégia é o objetivo do OEE, então você pode:

- Aperte cada gota de seu equipamento

- Reduza o número de produtos com defeito

- Maximize a produtividade da força de trabalho

- Reduza os custos de reparo ao perceber os problemas com antecedência

- Elimine etapas desnecessárias em seu processo de produção

- Alcance eficiência de produção

Depois de iniciar o caminho em direção a essas melhorias, você estará no caminho certo para um processo de manufatura enxuto.

Na produção em grande escala, você precisa cavar mais fundo para ir mais longe.

Construindo a base para OEE

Antes de mergulharmos na matemática de cabeça, precisamos pegar algumas métricas-chave. Você pode usar isso como uma lista de verificação para ter certeza de que tem o que precisa. Para qualquer um que você não esteja medindo no momento, você precisará elaborar um processo para coletar esses dados antes de iniciar os cálculos do OEE.

Para simplificar, os números de que você precisa se enquadram em duas categorias principais:partes e tempo.

Medindo o número de peças que você produziu

- Boa contagem - o número de bons peças (que atendem aos padrões de qualidade na primeira vez) feitas durante um período definido.

- Contagem total - o número de todos peças (incluindo defeitos) feitas durante um determinado período.

- Contagem de defeitos - O número de defeituosos peças (rejeitadas porque não atendem aos padrões de qualidade) feitas durante um período definido.

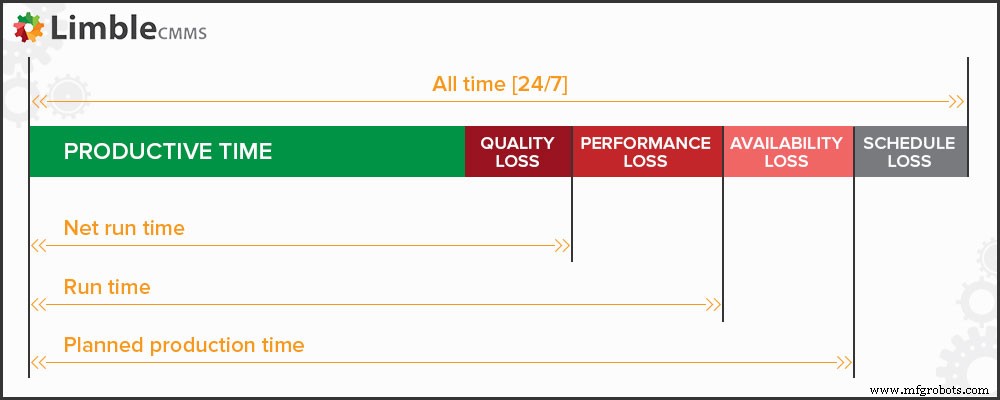

Medindo a quantidade de tempo que a produção leva

Podemos medir:

- Tempo de produção planejado: Tempo total que uma peça de equipamento é esperada e programada para funcionar.

- Tempo de execução :A quantidade de tempo que um processo está realmente em execução. O tempo de execução não inclui o tempo de inatividade, mas inclui incluem pequenas paradas, redução da produção ou tempo gasto no tratamento de peças rejeitadas.

- Hora de término :A quantidade total de tempo que a produção parou devido a paradas não planejadas e planejadas. Paradas planejadas são quando a produção é interrompida devido a um evento planejado, como uma mudança ou evento de preparação. Paradas não planejadas são quando a produção é interrompida devido a um evento não planejado, como uma avaria ou falta de material.

Medindo sua produtividade ideal

Além desses números da vida real, você precisará ter um ideal para comparação. Pense no quadro que pintamos um pouco antes, de 100% de produtividade. Nesse caso, quantas peças seria você produz em uma hora? Quanto tempo você demoraria para fazer uma boa parte?

Mesmo que você nunca vá alcançá-los, saber como é 100% de produtividade é necessário se você quiser saber o quão perto você está disso. Aqui estão as medidas de produtividade ideais que você precisa definir.

- Tempo de ciclo ideal: o tempo ideal que leva para produzir um parte.

- Taxa de execução ideal: o número máximo de peças feitas em um minuto sob condições ideais / com produtividade máxima.

- Tempo de execução da rede: a quantidade de tempo mais rápida / ideal que levaria para produzir um número específico de peças.

Os ideais são hipotéticos (ou seja, eles são inventados). Eles devem ser altos o suficiente para que você sempre tenha algo pelo qual trabalhar. Mas não tão alto que não seja uma comparação relevante.

Portanto, a pergunta óbvia aqui é:se todas essas medidas ideais são inventadas e impossíveis de serem alcançadas, como você sabe quais deveriam ser?

Como você define um ideal?

Baseie seus ideais no mínimo de tempo que pode levar para fazer uma peça. Para descobrir isso, você terá que trabalhar com seus colegas para considerar o seguinte:

- Capacidade da máquina

- Metas de produção

- Nível de habilidade dos operadores de máquina

- Problemas de agendamento ou conflitos com outro equipamento

- Qualidade e disponibilidade de materiais

Trabalhe com outros líderes para desenvolver as métricas ideais para você e sua empresa.

As fórmulas:como calcular OEE

À medida que avançamos, vamos definir uma regra básica para os números que você está usando:sempre use a menor unidade de medida que puder. Caso contrário, você não conseguirá obter a pontuação OEE correta. Isso significa que o tempo aparecerá como segundos em vez de minutos ou horas.

Vamos colocar isso em prática e fazer um pequeno aquecimento matemático agora para estabelecer que há 3.600 segundos em uma hora. Você verá isso refletido em nossos exemplos abaixo:

60 segundos em um minuto x 60 minutos em uma hora =3600 segundos em uma hora

Ver? Você consegue fazer isso.

A fórmula OEE simples

Se você é novo no OEE ou tem um modelo ou processo de produção atípico, pode começar com isso. Ele usa menos cálculos para chegar a uma pontuação, mas não fornece tanta profundidade ou detalhes. É assim:

Basta inserir os números que você coletou para cada item e conectá-los a esta fórmula. Você terá então uma pontuação OEE simples. Vejamos um exemplo com números reais.

- O mais rápido que seu sistema de produção pode fazer uma peça é 6 segundos por peça. Portanto, seu tempo de ciclo ideal é 3.

- Suponhamos também que você precise fazer 4.000 dessas peças. Isso faz com que você conte 4.000.

- Se você multiplicar um pelo outro, vai descobrir que, de maneira ideal, deve levar cerca de 12.000 segundos para fazer essas 4.000 peças. Se fizermos um pouco mais de matemática, 12.000 segundos resultam em 3 horas e 20 minutos para essas 4.000 peças, desde que não haja interrupções, defeitos, etc.

- Seu turno tem 18.000 segundos de duração (ou 5 horas). Este é o seu tempo de produção planejado.

- Se você dividir 12.000 por 18.000, obtém 0,667.

- Converta isso para uma porcentagem (ou seja, mova as duas casas decimais para a esquerda e adicione um%), e você descobrirá que está executando a cerca de 66,7% OEE.

Vamos revisar no formato de fórmula:

(tempo de ciclo ideal de 3 segundos x boa contagem de 4.000) / tempo de produção planejado de 18.000 segundos = 66,7%

Agora, digamos que 500 dos 4.000 produtos que fabricamos estavam com defeito. Como isso afeta nossa pontuação OEE com esse cálculo?

(tempo de ciclo ideal de 3 segundos x boa contagem de 3.500) / tempo de produção planejado de 18.000 segundos = 58,3%

Isso é uma grande diferença!

Embora este seja um cálculo aceitável de OEE, ele não nos dá uma visão suficiente para saber o que precisamos mudar se quisermos melhorá-lo. Para isso, precisamos usar a versão avançada deste cálculo.

O cálculo OEE avançado

A pontuação total do OEE envolve três números, e cada um exige um pouco de matemática para resolver por conta própria. Não é difícil, mas existem algumas etapas envolvidas, então se você estiver lendo isso em uma segunda-feira de manhã, vamos pegar mais uma xícara de café e começar.

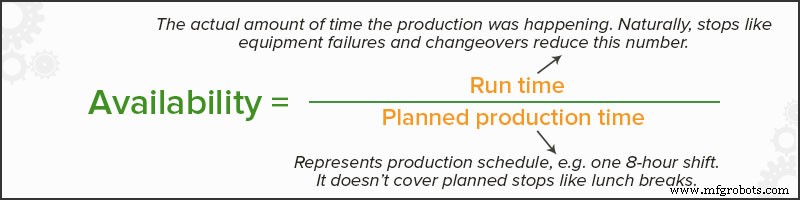

Disponibilidade

Disponibilidade é a quantidade de tempo que seu equipamento ou processo está funcionando como deveria. É a porcentagem do seu tempo de produção planejado que foi gasto na produção ( tempo de execução ) Aqui está a fórmula para isso:

Usando nosso exemplo acima, embora nosso tempo de produção planejado fosse um turno de 5 horas (18.000 segundos), a produção parou por 45 minutos (2.700 segundos) devido a uma interrupção. Isso nos dá um tempo de execução de 15.300 segundos.

15.300 Tempo de execução / 18.000 Tempo de produção planejado =0,85

Divida 15.300 por 18.000 e faça a mágica das casas decimais, e obteremos uma pontuação de disponibilidade de 85% . Este é o primeiro número em nossa pontuação OEE avançada.

Desempenho

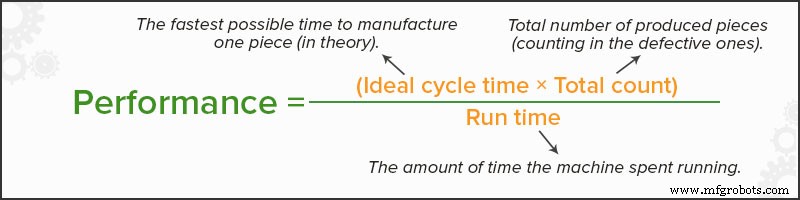

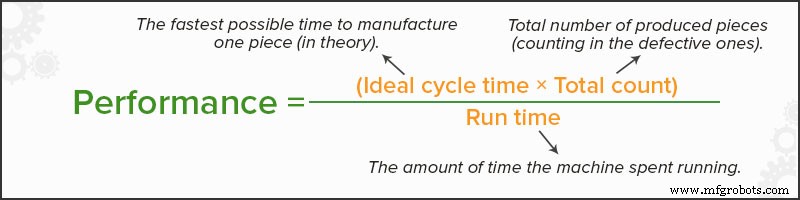

Esta é a velocidade do seu processo de produção e sua capacidade de permanecer nesse ritmo ao longo do tempo. É a porcentagem de quão próximo seu tempo de execução era o ideal.

Em nosso exemplo acima, sabemos que levaria 3 segundos para fazer uma peça em condições perfeitas. A fabricação de 4.000 peças deve levar 12.000 segundos. Dado que nosso tempo de execução real para chegar a 17.100 segundos, nossa matemática ficará assim:

(3 segundos de tempo de ciclo ideal x 4.000 contagem total) / 15.300 tempo de execução =0,784

Essa é uma pontuação de desempenho de 78,4% . Nada mal!

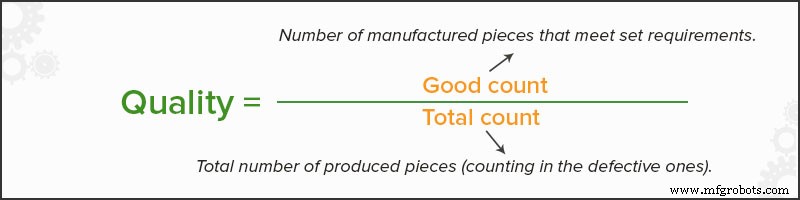

Qualidade

Qualidade se refere, bem, à qualidade das peças e à frequência com que você faz defeitos. E este é muito fácil. É a porcentagem de todas as peças que você fez que atenderam aos seus padrões de qualidade (bom).

Usando nosso exemplo aqui, sabemos que do total de peças que fabricamos (4.000), 3.500 atenderam aos nossos padrões. Assim…

3.500 peças boas / 4.000 peças totais =0,875

Isso é um índice de qualidade de 87,5% .

Seu OEE final

Estamos entrando na reta final agora! Temos nossa disponibilidade, desempenho e índices de qualidade. Vamos combiná-los para obter nosso OEE final.

0,85 Disponibilidade x 0,784 Desempenho x 0,875 Qualidade =0,583

Parabéns. Você conseguiu! Você tem uma pontuação OEE de 58,3% .

Isso é ótimo!

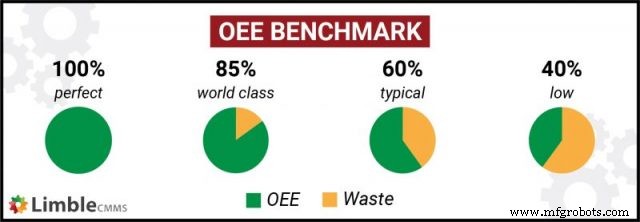

… Não é? Ou não é tão bom? Ou em algum lugar no meio? Como nós sabemos? Temos nossa pontuação OEE e agora precisamos de um pouco de contexto. Felizmente, há muitas pesquisas para ajudá-lo a interpretar sua pontuação e compará-la aos padrões do setor. Avante!

Interpretando sua classificação OEE

Agora que você tem sua nova pontuação OEE brilhante e brilhante, vamos descobrir o que significa e como se compara a outras.

Primeira linha de base

Antes de iniciar o caminho para a melhoria contínua e a manufatura enxuta, é importante ter clareza sobre o escopo de sua classificação. Se esta for sua primeira pontuação OEE, ela servirá como sua linha de base, a referência com a qual você compara todas as pontuações futuras.

Será o ponto de partida para comparar as pontuações futuras do OEE e medir as melhorias. Ao fazer essas melhorias e comparações, tenha em mente:

- Quantos dados você incluiu nesta linha de base? A medição por um período mais longo fornece uma pontuação mais precisa.

- Que parte do processo de produção foi incluída? Considere comparar as pontuações OEE de diferentes turnos ou máquinas.

O que o próprio número significa

As pontuações do OEE são sempre porcentagens, não importa o que estejam medindo. Eles foram projetados dessa forma para que sejam mais fáceis de comparar. Isso ajuda você a saber como seu OEE se compara a outros - tanto dentro quanto fora de sua empresa.

Podemos ver que um OEE de 85% é um desempenho de classe mundial. Uma pontuação de 60% é muito comum e indica que há espaço para melhorias substanciais. E 40% OEE é típico para aqueles que estão apenas começando o processo de rastreamento e melhoria contínua.

Agora sabemos que nossa pontuação acima de 58,3% OEE é bastante média - nada mal, nada muito bom - e que temos um bom espaço para melhorias.

via GIPHY

A chave aqui é que obter sua pontuação OEE é apenas o começo, independentemente de sua pontuação e de como ela se compara a outras. Seu OEE pode não apenas dizer onde você está, mas também em qual direção você deve melhorar.

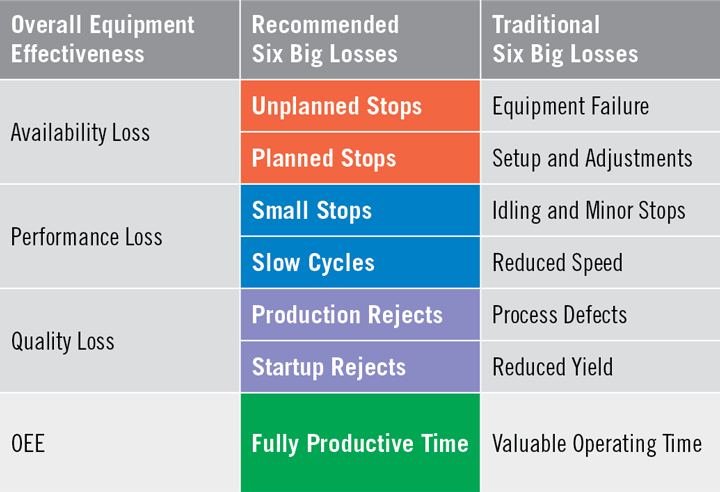

As seis grandes perdas

O OEE não é o carro que impulsionará a melhoria em sua organização - você é. Mas o OEE fornece o roteiro para levá-lo aonde deseja.

O caminho para chegar à sua pontuação OEE pode parecer longo e cheio de voltas e reviravoltas matemáticas. A verdade é que essas voltas e mais voltas - cada número e fórmula que você usou - mostram claramente como melhorar.

Este é o verdadeiro objetivo do OEE - ajudá-lo a lidar com as “Seis Grandes Perdas”. As Seis Grandes Perdas são os problemas que mais comumente causam ineficiência e desperdício na fabricação. Eles se dividem em três grupos e - surpresa! - você já sabe o que são:

- Perdas de disponibilidade

- Perdas de desempenho

- Perdas de qualidade

As seis grandes perdas. Fonte : OEE.com

A seguir, vamos passar por todas as três categorias, dizer quais são as seis grandes perdas e como lidar com elas. Como todos eles alimentam diretamente sua pontuação OEE, você verá sua pontuação OEE aumentar ao longo do tempo à medida que os corrige.

Reduzindo as perdas de disponibilidade

As duas primeiras das seis grandes perdas se enquadram na sua pontuação e têm a ver com manter o seu processo em pleno funcionamento tanto quanto possível. Se sua pontuação de disponibilidade for baixa, analise seu tempo de execução e planeje os números de tempo de produção .

A perda de programação não é levada em consideração para os cálculos do OEE, pois não faz sentido medir o OEE em momentos em que a produção nem mesmo deveria ser executada. A perda de programação é usada para calcular o TEEP (Desempenho Efetivo Total do Equipamento).

Grande perda nº 1:Quebras de equipamento (tempo de inatividade não planejado)

Quebras de equipamento são sua fonte mais significativa de paradas não planejadas e inatividade. Se o tempo de inatividade não planejado é o que está atrasando seu tempo de operação, é aqui que você precisa começar.

As soluções são:

- Crie um sólido plano de manutenção preventiva . Ou, se possível, use sensores em seus ativos de produção mais críticos e execute a manutenção baseada em condições ou preditiva.

- Implemente um CMMS fácil de usar como Limble . Isso o ajudará a tirar o máximo proveito de seu MP, reduzir quebras e maximizar o desempenho do equipamento.

- Monitore seu tempo de inatividade. A maioria das soluções CMMS tem módulos para rastrear desligamentos e seus motivos. O Limble torna isso simples com painéis personalizados que permitem que você extraia relatórios sobre problemas de equipamento automaticamente. Eles ajudam a identificar os maiores problemas, para que você possa consertá-los ou substituí-los no momento certo.

- Prever e implementar medidas para evitar paralisações. Depois de encontrar padrões em seu tempo de inatividade, você pode evitá-los. Se uma peça do equipamento quebrar após um determinado período de tempo de execução, planeje seus turnos em torno disso até ter uma solução mais duradoura.

via GIPHY

Grande perda nº 2:Configuração e ajustes (tempo de inatividade planejado)

As configurações e ajustes do equipamento levam tempo. Não há como fugir deles. A boa notícia é que eles nos dão espaço para melhorar. Faça-os na hora certa - da maneira certa - para minimizar as perdas de produção.

Veja como reduzir a frequência e a duração dessas paradas planejadas:

- Lotes maiores significam menos lotes - e menos mudanças de equipamento em seu chão de fábrica. Se você puder prever de perto o total de unidades de que precisa, poderá planejar sua produção com muito mais eficiência. (Se você estiver usando um sistema de produção contínua, não terá que pensar sobre isso.)

- Implementar a técnica de troca de matrizes em um minuto (SMED). A técnica SMED é um princípio da produção enxuta. Observe com atenção o que acontece durante as paradas planejadas. Procure maneiras de eliminar ou encurtar etapas. Seu objetivo é realizar paradas o mais rápido possível - o mais próximo possível de minutos de um ou um dígito.

Reduzindo perdas de desempenho

As próximas duas das seis grandes perdas se enquadram na sua pontuação de desempenho e têm a ver com, em resumo, velocidade. Lidar com essas duas perdas ajuda a maximizar sua produção.

Se sua pontuação de desempenho for baixa, verifique a consistência de seu tempo de execução e números de tempo de ciclo.

Grande perda # 3:pequena paralisação

Paradas menores são difíceis de monitorar e podem parecer sem importância. A verdade é que muitas pequenas paradas em um processo de manufatura em grande escala aumentam rapidamente. Aqui é por onde começar.

Desvios de endereço em tempo real

Treine os operadores de máquina para consertar mais problemas menores no local. Esta é a base para a manutenção autônoma e economiza muito tempo. Sua equipe de manutenção fica livre para avarias mais sérias e sua equipe de produção não precisa esperar para consertar uma avaria menor.

Se você tem um CMMS como o Limble, tem uma excelente ferramenta à sua disposição para iniciar o AM. Ao dar a eles acesso ao Limble, eles podem ter toda a ajuda e instrução de que precisam na ponta dos dedos.

Rastreie os padrões de perda de desempenho

Quando é mais provável que ocorram pequenas paradas ou ciclos lentos? Os padrões nesses dados podem ajudá-lo a encontrar e prevenir a causa raiz.

- A produção cai durante um turno específico?

- Após a manutenção de rotina?

- Depois de um certo tempo de execução?

Padronizar processos

Há uma razão para a existência de SOPs. Eles geralmente são bem pesquisados e exaustivamente testados. Já dissemos antes e diremos de novo:siga o mesmo processo sempre. Isso leva a menos erros e pequenas paradas e é por isso que muitas organizações trabalham para a automação de processos sempre que podem.

Grande perda # 4:Velocidade reduzida

Otimize seu ciclo de produção e velocidade

A velocidade reduzida é quase sempre o resultado de desgaste, manutenção insuficiente ou uso incorreto. Esta é uma área em que nós, humanos, podemos nos relacionar. À medida que envelhecemos, tendemos a ficar um pouco mais lentos. Mas se tivermos um bom regime de exercícios e cuidarmos de nós mesmos, podemos continuar avançando em um bom ritmo por muito, muito tempo.

Faça o mesmo com o seu equipamento. Mantê-lo em ótima forma é a melhor coisa que você pode fazer para ajudá-lo a manter sua velocidade de produção. Faça o que for necessário para fortalecer seu programa de gerenciamento de projetos. Treine os operadores de sua máquina para usar o equipamento corretamente e cuidar dele. Dê um nome a ela e compre flores, se quiser. A questão é:trate-o bem.

Reduza perdas de qualidade

via GIPHY

Uma classificação de qualidade inferior a 100% significa que seu processo de produção resulta em alguns produtos com defeito.

Quanto menor o índice de qualidade, maior a porcentagem de defeitos. Observe os processos de produção e equipamentos em locais onde sua pontuação de qualidade é mais baixa.

Grande perda # 5:Sucata de produto

A maioria dos defeitos é resultado da deterioração do seu equipamento. Rastreie os tipos de defeitos que você vê e monitore de perto os equipamentos antigos.

Você pode ter uma equipe de manutenção altamente qualificada que pode manter o equipamento funcionando. Mas chegará um momento em que a velocidade reduzida e a quantidade de defeitos e retrabalho não valerá a pena manter o ativo online. Simplesmente fará mais sentido substituí-lo.

Grande perda # 6:Sucata inicial

Reduza a produção inicial

É fácil ficar animado quando você finalmente substitui o equipamento antigo. O antigo pode ter sido tão lento e ineficiente por tanto tempo que você sente que precisa recuperar o tempo perdido.

Resista ao impulso de chutá-lo em alta velocidade imediatamente. Pode demorar alguns lotes até que o produto atenda aos seus padrões de qualidade. Nesse ínterim, opte por lotes menores. Ele permitirá que você encontre e corrija problemas antes de começar a trabalhar a todo vapor, economizando tempo e materiais perdidos.

Reduza a variação de qualidade

Depois que o novo equipamento estiver configurado e funcionando bem, não presuma que ele permanecerá assim. As configurações encontram maneiras de mudar e os materiais mudam com o tempo. Verifique ambos frequentemente nos primeiros dias para que você possa resolver quaisquer alterações rapidamente.

Uma última coisa

Você deve ter notado dois temas comuns quando discutimos como reduzir as seis grandes perdas. Eles estão rastreando e treinamento . Ambos são elementos vitais de qualquer processo de fabricação que se preze. Se sua organização não tiver nenhum deles, pode ser um desafio implementar o OEE.

Certifique-se de que sua organização compreenda o valor desses dois tópicos e forneça os recursos necessários para que sejam bem executados. Limble CMMS é fácil de usar e rastreia todos os tipos de dados. Ele também oferece modelos e listas de verificação para a equipe de manutenção e operadores de manutenção para dar suporte aos seus programas de treinamento.

Implementando OEE em sua organização

É sempre uma boa ideia fazer um piloto de quaisquer mudanças importantes no processo. Os pilotos ajudam você a encontrar e resolver problemas antes que eles causem problemas em todo o lugar. Eles também ajudam a entender como essas mudanças afetarão sua organização. OEE não é diferente.

- Defina o escopo de seu piloto. Selecione uma área de produção, equipamento ou equipe que deseja melhorar. Este será o seu grupo piloto.

- Determine o prazo para a coleta inicial de dados. Defina um cronograma para coleta de dados, análise de OEE e implementação de mudanças. Como falamos anteriormente, é essencial coletar dados suficientes - e os dados corretos - para desenvolver uma pontuação OEE precisa. Siga as definições de cada métrica de perto.

- Analise e melhore. Assim que tiver os dados de que precisa, execute os cálculos do OEE. Identifique as pontuações que podem ser melhoradas. Reveja as seis grandes perdas acima e escolha uma ou duas para resolver.

- Analise novamente. Depois de fazer as alterações, continue sua coleta de dados. Reavalie seu OEE e veja como ele mudou.

Assim que o seu piloto terminar, ajuste o seu processo com base no que você aprendeu, se necessário. Em seguida, aplique-o amplamente. Lembre-se de que a coleta de dados é constante e a CI nunca é feita.

Por esse motivo, seus processos de coleta de dados devem ser automatizados ou funções do dia-a-dia integradas. Em breve, você terá sua primeira pontuação OEE em toda a organização!

Erros comuns de OEE e como evitá-los

A eficácia geral do equipamento pode levar seu processo de fabricação ao próximo nível. No entanto, se não for feito corretamente, você não poderá colher todos os benefícios. Aqui estão alguns dos erros mais comuns com OEE.

Foco na pontuação OEE, não nas perdas

Lembre-se de que OEE é um meio para um fim - não o fim em si. É uma ferramenta que você pode usar para ajudar a medir seu progresso ao longo de um caminho mais longo e significativo de melhoria. É um ponto no tempo e não mudará a menos que você se concentre na melhoria.

Assim como o saldo de sua conta bancária, você pode ficar olhando para aquele número o dia todo, e ele não ficará maior até que você arregace as mangas, comece a trabalhar e ganhe um salário. OEE é uma maneira fácil de medir onde você está em um determinado ponto. Mas se você quiser melhorar, o foco real deve estar nas perdas e nas medidas que você toma para minimizá-las.

Usando OEE para comparar processos e plantas não relacionados

Ir de 0 a 60 MPH em 3 segundos em uma Ferrari é esperado - é para isso que foi construído. Mas fazer a mesma coisa em seu Toyota Prius é totalmente impossível. São máquinas diferentes com propósitos muito (muito) diferentes. Compará-los minimiza o valor de ambos os veículos.

É difícil não para comparar as muitas pontuações de OEE em sua organização, mas faça isso com cuidado. Você deve considerar cada processo individual para determinar por que eles podem estar produzindo - e por que podem sempre produzir - pontuações de OEE diferentes.

É um erro comparar operações de manufatura diferentes porque dá muita importância à pontuação OEE. E não avisamos sobre isso na seção anterior? Lembre-se de que o que você deve o foco são as melhorias que você está fazendo para minimizar as perdas.

Excluindo mudanças em seu cálculo OEE

Sim, as trocas custam o tempo de produção. Não há maneira de contornar isso. Mas também são partes essenciais do seu negócio e áreas maduras para melhorias.

É tentador retirá-los de suas medições de tempo porque eles fazem uma grande diferença. Mas isso não apenas minimiza a precisão de sua pontuação, mas também o priva de uma de suas oportunidades mais lucrativas de melhoria.

Implementando OEE em toda a planta

Uau, Nelly. Pode ser emocionante ter uma ferramenta que reduz sua produtividade em um número fácil de entender. Se você é o tipo de pessoa que não gosta de fazer nada pela metade, pode estar ansioso para usá-lo em qualquer lugar, logo a partir do portão.

Lembre-se de que é preciso muito tempo e esforço para fazê-lo corretamente. Portanto, use esses recursos com cuidado. Ao testar o programa, você pode encontrar áreas em que o OEE será mais útil e outras em que não.

Sua coleta de dados está muito lenta

via GIPHY

A coleta de dados que se arrasta e continua correndo o risco de abranger mudanças no processo, na equipe, nas temporadas etc. Todas essas coisas podem bagunçar seus dados e dificultar saber o que exatamente precisa de melhorias.

Colete dados completa e rapidamente para obter uma pontuação que realmente represente seu processo de produção. Usar o CMMS e outras tecnologias baseadas em nuvem ajuda imensamente, pois o processo de coleta de dados pode ser amplamente automatizado.

Fazendo OEE “do seu jeito”

O OEE é mais valioso quando comparado entre equipes, linhas de produção e até organizações e setores semelhantes. Mas, quando você altera as regras e calcula o OEE à sua maneira, perde a capacidade de se comparar com os outros. Além disso, você perde o benefício de encontrar e fazer melhorias rapidamente.

Você está nas ligas principais agora

As equipes de manutenção e manufatura excelentes praticam a consistência, aproveitam as ferramentas certas e usam as melhores práticas para a melhoria contínua.

Eles também aproveitam todas as oportunidades que podem para reduzir o desperdício e usar o mínimo de recursos possível. OEE is an excellent tool for this because it helps you:

- Collect valuable data on maintenance operations and production, helping you take a big-picture approach.

- Use proven assessments and analysis to peel back the layers and uncover ways to improve.

OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. You can start a free 30-day trial here, request a demo, or even try out our online self-demo.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

9 Comments

-

adnan akcora June 7, 2019, 9:59 am

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Obrigado

Reply -

Abraham Milks December 10, 2019, 8:30 am

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply -

PHAM HUY KHA February 10, 2020, 10:30 pm

how we can to created a OEE ?

Reply -

Senko February 11, 2020, 1:38 am

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply -

Aays August 18, 2020, 12:09 am

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?

I’ll try with my manufacturing and i get my performance as 100%. Pode me ajudar?

Obrigada.

Reply -

Senko August 18, 2020, 2:51 am

Oi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply -

Aays August 19, 2020, 1:57 am

Okay, thank you for the explanation.

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%. Is it okay? As I don’t randomly choose lower number as you do.

Reply -

Senko August 21, 2020, 8:25 am

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply -

Sangeet September 25, 2020, 10:08 pm

You need to calculate the downtime of a machine first on a daily basis.

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

Reply

Manutenção e reparo de equipamentos

- O futuro da manutenção:um guia prático para a Indústria 4.0

- Drew Troyer:Eficácia geral do equipamento

- O novo livro é Primer on Overall Equipment Effectiveness

- Aumente a eficácia do equipamento visando 11 perdas importantes

- Fazendo sentido das métricas de manutenção:Eficácia geral do equipamento

- Um guia para criar um programa de manutenção de equipamentos

- Aluguel x compra de equipamentos de produção

- Guia para comprar equipamentos de construção compactos usados

- Um guia para acessórios compactos de equipamentos

- Guia rápido para comprar equipamentos de construção usados