Os fabricantes de transmissão vão recorrer a curvas fora da curva?

Hyperspeed Oval Turning (HOT) de Weisser "fora -of-round" permite a usinagem dura e macia de pistões alternativos para motores a combustão de alumínio e aço, eixos de comando de válvulas temperados, perfis ou formas poligonais, bombas de combustível automotivas, entre outras aplicações.

As transmissões automotivas continuam avançando. Eles também continuam a usar conexões estriadas e retráteis para componentes internos do eixo. No entanto, Reiner Jörg, engenheiro-chefe do departamento de P&D da fabricante de máquinas-ferramenta Weisser no sul da Alemanha, diz que os acoplamentos poligonais ou as conexões eixo-cubo poligonais são uma boa alternativa a esses métodos tradicionais de conexão para componentes de transmissão.

“Acoplamentos de polígonos não são novidade”, diz ele. “Projetado para eliminar problemas comuns de falha associados a estrias e conexões de eixos chavetados, o sistema poligonal geral é um método superior comprovado para fazer conexões mecânicas exigentes que são mais fortes, mais precisas e têm uma vida útil substancialmente mais longa, porque a distribuição de carga eficaz praticamente elimina pontos contato, minimizando a fadiga e a distorção. O polígono tem maior capacidade de torque do que qualquer outro acessório de eixo. A transmissão de força e as classificações de carga são otimizadas e uma conexão de eixo mais curta pode ser usada com frequência e um espaço valioso economizado. A massa menos acelerada em um espaço menor, como caixas de câmbio, contribui para a eficiência de combustível mencionada acima.”

No entanto, ele diz que os fabricantes de automóveis ainda precisam adotar acoplamentos poligonais para suas transmissões. Uma razão é que as peças são difíceis de usinar. No entanto, a tecnologia de torneamento fora de círculo da Weisser pode mudar isso, permitindo que os fabricantes tornem formas poligonais acabadas em uma configuração em uma máquina. Essa capacidade pode tornar o torneamento fora do redondo uma alternativa mais eficiente aos processos de fresamento e retificação de perfis normalmente usados para produzir conexões eixo-cubo automotivos tradicionais.

Desde sua introdução em 1993, o torneamento fora de círculo tem sido usado para usinagem dura e macia de pistões alternativos para motores de combustão feitos de alumínio e aço, árvores de cames endurecidas, perfis ou formas poligonais e bombas de combustível automotivas. Agora, Weisser está trabalhando em vários projetos com fabricantes de equipamentos originais (OEMs) para demonstrar como a adoção mais ampla desse processo pode viabilizar a substituição de conexões eixo-cubo tradicionais por acoplamentos poligonais.

Os eixos poligonais são projetados para eliminar problemas de falhas comuns associados a estrias e anexos de eixo com chave. O polígono tem maior capacidade de torque do que qualquer outro acessório de eixo. A transmissão de força e as classificações de carga são otimizadas e uma conexão de eixo mais curta geralmente pode ser usada para economizar espaço.

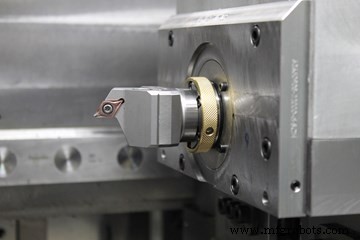

Por exemplo, o sistema de usinagem fora de círculo Hyperspeed Oval Turning (HOT) da empresa é uma unidade separada que se integra ao torno vertical Vertor da empresa. Formas ovais ou irregulares são produzidas pela interação do eixo do fuso da peça com o eixo de avanço gerador de diâmetro da ferramenta.

A aresta de corte da ferramenta se move na mesma direção do eixo X e perpendicular ao eixo do fuso da peça. A aresta de corte pode ser posicionada de forma variável neste plano nocional para produzir contornos radiais e frontais ou não circulares hemisféricos. Weisser usa acionamentos lineares em vez de fusos de esferas para acelerar as unidades de torneamento oval.

A potência do acionamento dinâmico é necessária em parte para a aceleração da massa e em parte como a força que atua na aresta de corte da ferramenta durante a usinagem. A ferramenta de corte pode ser acelerada em um movimento oscilante radial em até 130 Gs. Este nível de aceleração é tão extremo, mesmo para os mais recentes CNCs Siemens e Bosch Rexroth, que a maioria das aplicações envolve acelerações de apenas 30 a 90 Gs.

“Para uma dada irregularidade, a rotação máxima permitida da peça de trabalho está relacionada à aceleração máxima da broca da ferramenta, produzida pelo acionamento oscilante. Uma aceleração nominal de 30 Gs facilita a mais alta precisão e a geração de um acabamento superficial de primeira classe”, diz Jörg.

O movimento da aresta de corte da ferramenta está em na direção do eixo X e, portanto, perpendicular ao eixo do fuso da peça de trabalho. A aresta de corte pode ser posicionada de forma variável neste plano nocional, de modo que os contornos radiais e frontais ou hemisféricos fora do arredondamento possam ser produzidos.

Apesar da alta aceleração nominal, as propriedades especiais de absorção de choque garantem a precisão ao limitar a força exercida na estrutura da base da máquina. “Nosso sistema compensa as forças de aceleração transformando o trabalho de aceleração em energia cinética, de modo que as vibrações da máquina são eliminadas e altas qualidades de superfície alcançadas”, explica Jörg. “Devido à compensação de força de corte integrada, as forças de corte líquidas (forças passivas) podem ser quase totalmente neutralizadas.”

Um dos clientes da Weisser fabrica cames poligonais em menos de um minuto em uma configuração e quatro passes de torneamento, incluindo usinagem de face e operações de chanfro. A 1.500 rpm, a unidade de torneamento circular gera um avanço de 0,1 mm por rotação e uma profundidade de corte de 0,8 a 2 mm. As peças são acabadas com uma precisão de ±10 mícrons.

Outro cliente que deu um passo além de muitos concorrentes internacionais já integrou um acoplamento poligonal em uma caixa de engrenagens recém-desenvolvida, usando a tecnologia HOT da Weisser. “O cliente substituiu o eixo estriado por um eixo poligonal na sétima marcha, o que reduziu o comprimento do eixo de 20 para 12 mm, pois o polígono tem maior capacidade de torque do que qualquer outro acessório de eixo”, diz Jörg. “Assim, uma conexão de eixo mais curta pode ser usada e um espaço valioso economizado.” A economia de espaço ajudou a otimizar a relação de transmissão da primeira marcha, que encontrou problemas de fadiga com o projeto original.

Impulsionando sua tecnologia HOT para conexões eixo-cubo poligonais, a Weisser vendeu até agora cerca de 100 máquinas com uma unidade de torneamento integrada. Agora está oferecendo seu torno vertical Vertor C com trocador automático de ferramentas para permitir uma usinagem ainda mais flexível. De acordo com Jörg, a precisão alcançável atualmente é limitada pela capacidade do CNC. “Se você opera sua máquina a 1.800 rpm e deseja usinar sua peça com uma resolução de um grau com nossa unidade de torneamento, o controlador precisa lidar com 9.180 sinais por segundo. Estamos a falar de uma resolução na área dos nanossegundos. Esse é o fator limitante. Mas estamos trabalhando para limitar ainda mais esses limites do sistema para usinar em um nível de tolerância de mícron.”

Equipamento industrial

- O que é fluido de transmissão e o que ele faz?

- Três maneiras que os fabricantes irão expandir a servitização este ano

- Os fabricantes dos EUA se beneficiarão com uma política mais forte de ‘compra americana’?

- Por que os fabricantes ‘Reborn in Digital’ irão superar a concorrência

- Os principais fabricantes de transmissões industriais

- Facilitando o torneamento CNC

- Torneadores universais

- Centros de torneamento de leito inclinado

- O giro é opcional

- Ativando um centro de usinagem