Como gerenciar o controle de cavacos e melhorar a vida útil e a produtividade da ferramenta

O gerenciamento inadequado de cavacos pode levar a problemas para os mecânicos, como vida útil mais curta da ferramenta, acabamentos superficiais ruins e riscos à segurança. Esses problemas custam às empresas inúmeras horas de produção e perda de receita. Veja o que você pode fazer a respeito.

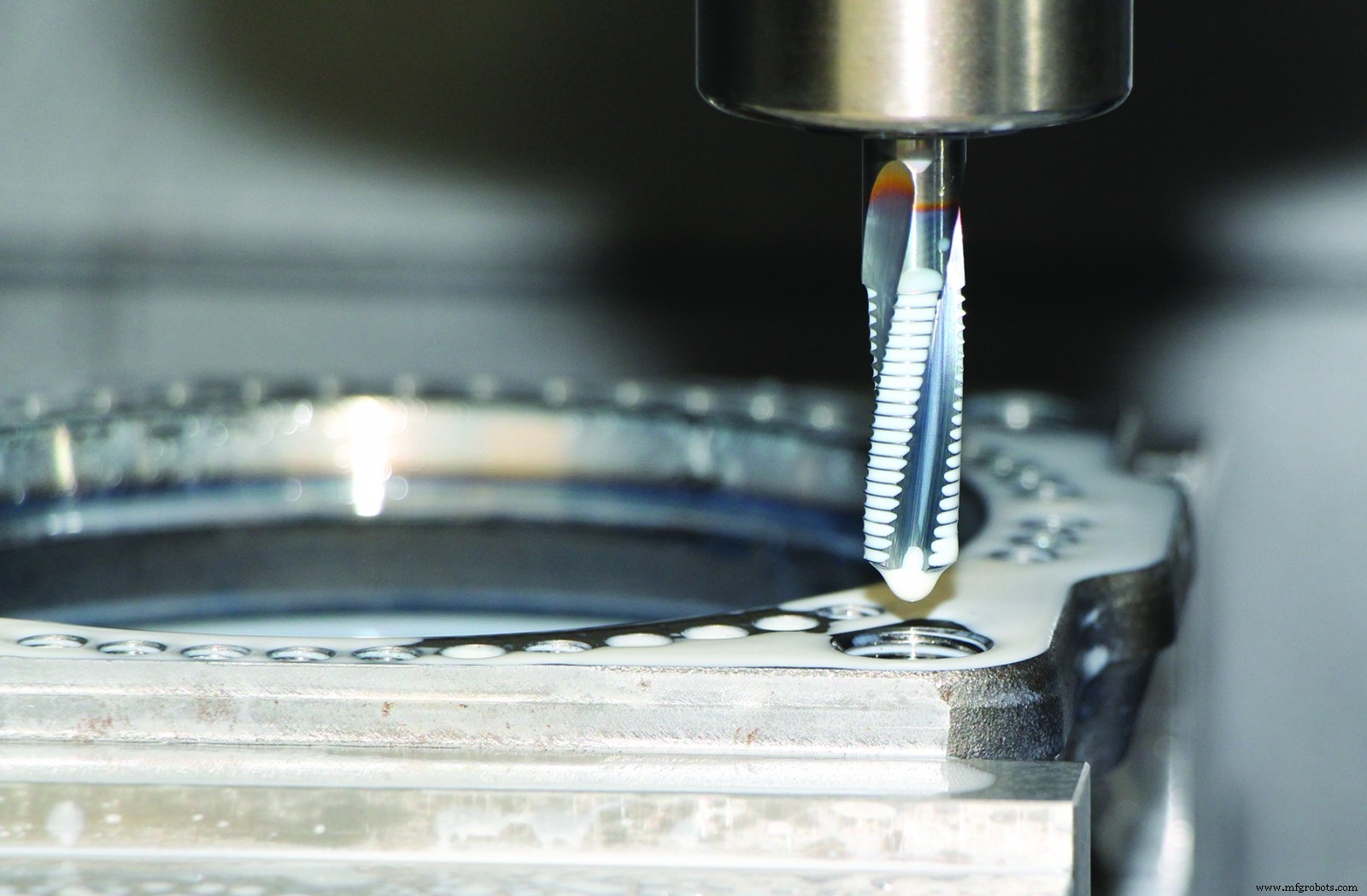

A compactação de cavacos durante as operações de rosqueamento leva a roscas de baixa qualidade, vida útil reduzida da ferramenta e, possivelmente, falhas catastróficas. Supondo que uma peça possa ser recuperada, o último desses eventos resulta em despesas adicionais e perda de tempo enquanto o EDM de chumbada ou métodos mecânicos são usados para extrair a torneira quebrada.

O risco associado a esse cenário ajuda a explicar a popularidade do fresamento de roscas, que não apenas dá aos maquinistas um controle muito maior sobre o processo de rosqueamento, mas elimina amplamente os problemas com o gerenciamento de cavacos.

“O fresamento de roscas oferece o melhor controle de cavacos na usinagem de roscas internas”, diz Mark Hatch, diretor de produtos da Emuge Corp.

“Onde o rosqueamento é um processo de usinagem contínuo e, portanto, cria roscas contínuas em materiais dúcteis, o fresamento de roscas é interrompido e quebrará até mesmo o material mais resistente em cavacos pequenos e gerenciáveis”, diz ele. “É por isso que a indústria aeroespacial e, de fato, qualquer oficina que produz peças de alto valor, prefere a fresagem ao rosqueamento, pois oferece precisão e previsibilidade.”

Fresamento de Rosca e Além

A Hatch observa que esse importante processo de fabricação de roscas se tornou mais fácil nos últimos anos. Praticamente todas as máquinas-ferramentas CNC atuais estão equipadas com a função de interpolação helicoidal necessária para fresar roscas, e a maioria também oferece refrigeração através do fuso – de preferência aplicado em alta pressão – para remover efetivamente os cavacos do furo. Isso e os sistemas CAM são geralmente mais amigáveis ao fresamento de roscas do que antes, eliminando as preocupações com a programação manual dos movimentos de entrada e saída de arco usados ao fresar furos rosqueados.

As ferramentas de corte também se tornaram mais eficazes. As fresas de rosca da série ZGF da Emuge, por exemplo, estão disponíveis em comprimentos 3xD, ampliando seu alcance. A empresa também oferece várias linhas adicionais de fresadoras de roscas, uma série intercambiável entre elas, abrangendo desde UNC e UNF até roscas para tubos, STI, miniaturas e “gigantes”. Graças à grande variedade de ferramentas de alta qualidade no mercado hoje da Emuge e de seus concorrentes, há pouco que não possa ser fresado, tornando os problemas de controle de cavacos uma coisa do passado.

Formação de Opiniões

Apesar de suas muitas qualidades atraentes, no entanto, o fresamento de roscas não é uma solução completa. Sua alternativa - rosqueamento - é mais rápida e simples, razão pela qual continua sendo a primeira escolha para aplicações de maior volume, em máquinas manuais ou onde a oficina deseja, por qualquer motivo, evitar o fresamento de roscas. A Hatch lhe dirá que a próxima melhor alternativa - certamente do ponto de vista do controle de cavacos - é a moldagem a frio ou o rosqueamento por rolo, que desloca o material em vez de removê-lo.

“A indústria automotiva usa extensivamente a conformação a frio para rosqueamento de furos profundos de cabeçotes de cilindro e componentes de transmissão devido à sua capacidade de produzir roscas fortes e de alta qualidade e eliminar problemas relacionados a cavacos”, diz ele. “A única ressalva é o fato de que a formação deixa um divot muito pequeno, quase em forma de U, na crista do fio. Com certos componentes médicos e equipamentos de processamento de alimentos, essa imperfeição cria uma área para a coleta de bactérias, de modo que os fios laminados são frequentemente proibidos nessas aplicações.”

Toques incríveis

Se o fresamento de roscas e roscas laminadas estiverem fora, isso deixa machos cortados. Felizmente, a Emuge e outros fabricantes de ferramentas de corte desenvolveram uma ampla oferta de machos de uso geral e específicos para materiais que fazem um excelente trabalho ao puxar os cavacos para cima e para fora da peça, mesmo em furos cegos. Kyle Matsumoto, gerente de produto da OSG USA Inc., sugere que o A-Tap foi projetado para fazer exatamente isso.

O A-Tap, explica ele, usa um canal de chumbo variável para a formação estável de cavacos e para acelerar a evacuação. O resultado é um chip previsível, em forma de espiral, bem diferente do ninho de pássaro retorcido que muitas vezes interfere nas operações de toque. Diz-se também que a ferramenta tem uma borda excepcionalmente afiada, estabilizando ainda mais a forma do cavaco e ajudando a eliminar o desgaste. Ambos servem para criar uma superfície de rosca lisa com menor probabilidade de prender os cavacos de passagem, ao mesmo tempo em que melhora a qualidade da peça.

“O uso de uma geometria de hélice variável nos permite criar um ângulo mais nítido bem no chanfro do macho, que é onde todo o corte ocorre”, diz Matsumoto.

“Isso não apenas torna a ação de corte mais suave, mas também ajuda a manter os cavacos bonitos e compactos”, acrescenta. “E então, no final da flauta, o ângulo da hélice diminui, acelerando a saída do chip. O A-Tap foi projetado para aços e aços inoxidáveis, mas também funciona muito bem em ferro fundido e materiais ainda mais duros até cerca de 35 Rockwell.”

Fazendo fichas felizes!

Paul Motzel, gerente de produto para ferramentas de rosqueamento da Guhring Inc., tem uma solução semelhante. Ele diz que a linha de machos Pionex da empresa está disponível em formas de corte e rolo. Dependendo da ferramenta, eles normalmente são tratados com os revestimentos Sirius ou Slidur da empresa para reduzir o atrito e ajudar na evacuação de cavacos. Os machos Pionex também são afiados e polidos após a retificação e, em seguida, polidos novamente após o revestimento, tudo para fornecer uma aresta de corte suave e forte e aumentar a vida útil da ferramenta. Ele também menciona que a versão de forma do macho Pionex tem menos contato com a superfície e uma ranhura de lubrificação que reduz as forças de rosqueamento em 30 por cento.

“Há muitos anos, um dos meus colegas na Alemanha me disse que um bom chip é um chip feliz”, diz Motzel. “Isso significa que tem um lugar para ir e uma maneira de chegar lá. Quando você parar para considerar que talvez 90% dos problemas de tapping estejam relacionados a chips, você entenderá que ele foi certeiro em seus comentários.”

Revestimentos avançados e geometrias de ferramentas à parte, Motzel sugere que um dos erros mais comuns que as oficinas cometem é selecionar o estilo errado de macho.

“Torneiras pontiagudas em espiral empurram o chip para frente, então nunca devem ser usadas em um buraco cego, mesmo que haja muito espaço na parte inferior”, diz ele. “Eles são projetados para percorrer todo o caminho da peça de trabalho e, quando não o fazem, quaisquer lascas que estejam penduradas podem ficar presas atrás da face de alívio, possivelmente explodindo a torneira.”

“A solução é sempre usar machos de canal helicoidal em furos cegos, pois seu maior ângulo de hélice ajuda a ejetar cavacos para fora da peça e salvar os pontos espirais para furos passantes”, acrescenta.

Quais dicas, truques e técnicas você pode compartilhar sobre gerenciamento de chips? Compartilhe seus pensamentos nos comentários abaixo.

Não tem certeza se os refrigerantes à base de água são adequados para sua loja? Assista a este vídeo para uma cartilha sobre refrigerantes fluidos:

Tecnologia industrial

- Como a linha de fresas de topo TuffCut XT da M.A. Ford ajuda você a melhorar a produtividade

- 8 dicas vitais para melhorar o controle de cavacos ao perfurar

- 5 maneiras de prolongar a vida útil da ferramenta e aumentar a produtividade

- Como maximizar a produtividade da máquina:redução de cavacos

- Como maximizar o rendimento e a qualidade da peça ao encadear

- Software OEE:entenda como rastrear e melhorar a produtividade

- Como calcular e melhorar a disponibilidade da máquina

- Como mitigar e gerenciar sua fábrica após um acidente

- Como reduzir o tempo de inatividade e aumentar a produtividade

- Como melhorar a produtividade e a qualidade de fabricação em ambientes industriais