Geração e uso de gás de alto-forno

Geração e uso de gás de alto forno

O processo de alto-forno (BF) é a tecnologia líder para a produção de metal quente (HM) necessário para a fabricação de aço, bem como para a produção de ferro-gusa. HM é o principal produto do BF. Durante a produção do HM, o gás BF é produzido simultaneamente. Gás BF é o nome dado ao subproduto que é continuamente produzido a partir da ascensão gasosa ascendente do ar de sopro através da carga no BF durante sua operação.

Embora o objetivo da combustão parcial de carbono no BF seja remover o oxigênio (O2) da carga de minério, o volume de gás gerado no BF torna o BF também um produtor de gás. O gás BF é uma importante fonte de energia química consumida fora do processo BF e tem um grande impacto no balanço gasoso de uma siderúrgica integrada. Em primeiro lugar, o excedente de gás BF é consumido em diferentes fornos da siderurgia e também na caldeira da usina juntamente com outros gases subprodutos, como gás de coqueria e gás de conversor. O principal parâmetro que tem uma influência decisiva sobre a utilidade do gás BF é o seu poder calorífico.

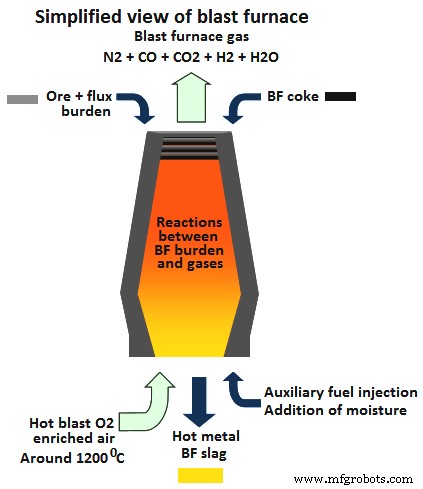

Uma vista simples ilustrativa da operação do alto-forno, mostrando o gás BF saindo do topo do forno, é mostrada na Figura 1.

Fig 1 Visão simples da operação do alto-forno

Durante a produção de metal quente (HM) no alto-forno, o jato de ar quente é soprado para dentro do forno através das ventaneiras. O O2 contido no jato de ar quente reage com o carbono (na forma de coque) para produzir dióxido de carbono (CO2) e monóxido de carbono (CO), conforme as equações (i) C + O2 =CO2, e (ii) ) CO2 + C =2CO. O gás produzido por esta reação sobe pelo poço do forno que foi carregado com minérios, fundentes e coque. Após uma série de reações químicas conforme descrito abaixo e um deslocamento de cerca de 25 m a 30 m, o gás BF sai do forno como um gás combustível aquecido, carregado de poeira e com poder calorífico pobre (CV).

Tanto o carbono (C) no coque quanto o CO são agentes redutores para a carga de minério que consiste em hematita (Fe2O3), wustita (FeO) e magnetita (Fe3O4). Esses óxidos são reduzidos para formar Fe e CO2. Por exemplo, os mecanismos de redução da hematita são dados pelas equações (i) Fe2O3 + 2C =2Fe + CO + CO2, e (ii) Fe2O3 + 3CO =2Fe + 3CO2.

Uma outra fonte de liberação gasosa resulta da decomposição do calcário e da dolomita usados como fundentes básicos para a remoção das impurezas. Essas reações são (i) CaCO3 =CaO + CO2 e (ii) MgCO3 =MgO + CO2.

Todas essas mudanças estão acontecendo na zona de reação do forno e, mais importante, do ponto de vista da composição do gás BF, o equilíbrio químico para os gases liberados é governado pela reação reversível de Boudouard (2CO =CO2 + C) quando uma proporção definida é alcançada entre CO e CO2 para uma dada temperatura. O resultado operacional é que grandes quantidades de CO2, CO e N2 quentes ascendem através do forno à medida que a carga fresca desce para a zona de reação.

No entanto, pode haver outros constituintes adicionados à composição gasosa dependendo de variáveis sistemáticas. Como exemplo, redutores adicionais podem ser injetados no BF para reduzir a necessidade de coque na carga, como carvão pulverizado, óleo, gás natural ou plásticos reciclados e, assim, melhorar a eficiência do forno. No entanto, a integridade da carga deve ser mantida, necessitando da injeção de vapor ou O2 juntamente com quaisquer redutores adicionais. Essas adições levam a níveis flutuantes de H2 e H2O no jato de ar quente e, posteriormente, afetam as reações reversíveis de deslocamento água-gás, a saber (i) C + H2O =CO + H2 e (ii) CO + H2O =CO2 + H2.

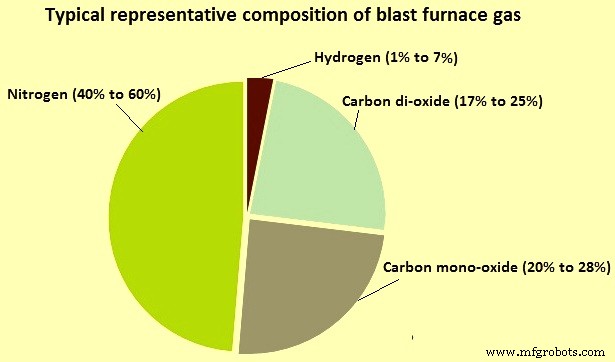

A composição química geral do gás BF é, portanto, dinâmica e depende dos parâmetros operacionais do forno. Uma composição volumétrica seca do gás BF representativa da operação típica é dada na Fig 2.

Fig 2 Composição típica representativa do gás de alto-forno

O volume específico do gás BF (cum/ton de HM) gerado, sua composição química e seu CV dependem dos parâmetros operacionais do BF, como (i) características dos materiais de carga, (ii) quantidade de fluxos carregados no BF, (iii) distribuição dos materiais de carga na pilha do BF, (iv) grau de metal quente sendo feito, (v) quantidade de combustível auxiliar injetado no BF, (vi) a temperatura do jato quente e (vii) ) o teor de O2 na explosão. Assim, os parâmetros operacionais são de importância prática do ponto de vista da gestão energética da siderúrgica integrada. A quantidade de gás BF transferida para outros consumidores depende da quantidade de gás produzida no BF e da quantidade de gás BF consumida nos fogões a quente do BF.

A quantidade total de gases CO + CO2 em volume no gás BF no topo do forno varia de cerca de 37% a 53% do volume total de gás. A relação CO/CO2 pode variar em um alto-forno de 1,25:1 a 2,5:1. Uma porcentagem mais alta de CO no gás torna o gás BF perigoso. O teor de hidrogênio (H2) do gás BF pode variar de 1% a 7% dependendo do tipo e quantidade de combustível injetado nas ventaneiras do BF. O componente de equilíbrio do gás BF é o nitrogênio (N2). O metano (CH4) também pode estar presente no gás BF até um nível de 0,2%.

No BF, algum hidrocianeto (HCN) e gás cianogênio (CN2) também podem se formar devido à reação do N2 no jato de ar quente e C do coque. Esta reação é catalisada pelos óxidos alcalinos. Esses gases são altamente venenosos. O gás BF pode conter esses compostos de ciano na faixa de 200 miligramas por metro cúbico (mg/cum) a 2000 mg/cum.

O gás BF sai do topo do BF a uma temperatura de cerca de 120 graus C a 370 graus C e uma pressão que pode variar de cerca de 350 mm a 2.500 mm de pressão manométrica de mercúrio. Ele carrega nesta fase cerca de 20 gramas por metro cúbico (g/cum) a 115 g/cum de vapor de água e 20 g/cum a 40 g/cum de poeira comumente conhecida como ‘pó de combustão’. O tamanho de partícula do pó de chaminé pode variar de alguns mícrons a 6 mm.

O gás BF é quase incolor (esbranquiçado suave) e um gás inodoro. Outras características principais do BF são (i) CV muito baixo geralmente na faixa de cerca de 700 quilocalorias por metro cúbico (kcal/cum) a 850 kcal/cum, (ii) uma densidade relativamente alta geralmente na faixa de cerca de 1.250 quilogramas por metro cúbico (kg/cum) a 0 graus C e 1 atmosfera de pressão que a temperatura e pressão padrão (STP), (iii) baixa temperatura teórica de chama que é de cerca de 1455 graus C, (iv) baixa taxa de propagação de chama que é geralmente inferior a qualquer outro combustível gasoso comum, (v) queima com chama não luminosa, (vi) ponto de auto-ignição em torno de 630 graus C, e (vii) tem um limite explosivo inferior (LEL) de 27% e um limite superior de explosividade (UEL) de 75% em uma mistura ar-gás à temperatura e pressão normais. A densidade do gás BF é a mais alta entre todos os combustíveis gasosos. Como a densidade é maior que a densidade do ar, ele se instala no fundo em caso de vazamento. A alta concentração de gás CO no gás BF torna o gás perigoso.

A alta pressão superior do gás BF é utilizada para operar um gerador (turbina de recuperação de pressão superior do gás, ou seja, TRT em resumo). O TRT pode gerar energia elétrica (potência) até 35 kWh/ton de metal quente sem queimar nenhum combustível. O tipo seco de TRT pode produzir mais energia do que o tipo úmido.

Limpeza do gás BF

O gás BF que sai do topo do forno contém 20 g/cum a 40 g/cum de pó de chaminé e não pode ser usado como tal. Este pó contém partículas finas de coque, materiais de carga e compostos químicos que se formam devido às reações que ocorrem no interior do BF. Este gás BF sujo é limpo na planta de limpeza de gás em dois estágios, a saber (i) estágio de limpeza de gás primário e (ii) estágio de limpeza de gás secundário.

A limpeza primária de gás consiste em coletores de poeira, ciclones ou uma combinação de ambos. O princípio da gravidade é usado para a remoção de partículas grandes (mais grossas que 0,8 mm) da poeira. Nesta etapa, o gás BF normalmente passa por um coletor de poeira onde todas as partículas mais grossas são removidas. O coletor de pó é uma grande estrutura cilíndrica normalmente de 20 m a 30 m de diâmetro e com altura de 20 m a 30 m. Geralmente é forrado para isolá-lo e evitar a condensação da umidade presente no gás BF para que o pó permaneça seco e não embole e escoe livremente na porção cônica do coletor de pó em sua parte inferior para sua remoção periódica.

O gás BF é enviado para os coletores de pó por um único canto inferior e entra pela parte superior do coletor de pó por um tubo vertical que transporta o gás para baixo dentro do coletor de pó. Este tubo se alarga em sua extremidade inferior como um funil invertido, de modo que, à medida que o gás desce, sua velocidade (e, portanto, seu potencial de transporte de poeira) diminui, e a maior parte da poeira mais grossa (mais grossa que 0,8 mm) cai do fluxo de gás e é depositado no cone na parte inferior do coletor de poeira. Como a parte inferior do coletor de poeira está fechada e a saída de gás está próxima ao topo, a direção do deslocamento do gás é invertida em 180 graus. Essa reversão repentina na direção do fluxo faz com que mais poeira se assente.

Após o coletor de pó, o gás é enviado para o estágio secundário de limpeza de gás. Aqui, o gás BF é limpo pelo sistema de limpeza de gás do tipo seco ou pelas plantas de limpeza de gás do tipo úmido. Nas plantas de limpeza de gás do tipo seco, os filtros de manga são usados para remoção de partículas finas de poeira, enquanto na planta de limpeza de gás do tipo úmido, o gás BF é lavado de poeira em depuradores em várias etapas.

Usos do gás BF

O calor sensível nos gases de topo do BF foi utilizado pela primeira vez em 1832 para transferir calor para a explosão fria. Originalmente, este trocador de calor era montado na parte superior do forno. Em 1845, foram feitas as primeiras tentativas de aproveitamento do calor de combustão do gás BF, mas a queima do gás BF não foi bem sucedida até 1857. É provável que o progresso na utilização do gás BF tenha sido retardado devido ao seu alto teor de poeira conteúdo, os problemas de limpeza e manuseio e o baixo custo do combustível sólido. O aumento do custo de outros combustíveis e a concorrência forçaram seu uso.

No passado, o uso do gás BF era restrito ao aquecimento de fogões a quente nos altos-fornos e sua utilização em caldeiras multicombustíveis. Não foi considerado econômico para outros usos devido às suas várias características. No entanto, nos últimos anos, vários fatores têm contribuído para o seu uso ampliado. Os fatores que têm contribuído para a ampliação do uso do gás são (i) aumento do custo dos combustíveis adquiridos, (ii) aperfeiçoamento técnico na limpeza do gás melhorando assim a limpeza do gás e (iii) desenvolvimento de tecnologia para pré-aquecimento do gás BF .

Em usinas siderúrgicas integradas, o gás BF é normalmente usado misturado com gás de coqueria ou gás de conversão ou ambos. O gás misturado é utilizado como combustível em diversos fornos da siderúrgica integrada. O gás BF sem mistura e sem pré-aquecimento pode ser usado em fogões BF, poços de imersão, fornos de normalização e recozimento, fornos de núcleo de fundição, motores a gás para sopro, caldeiras para geração de energia, turbinas a gás para geração de energia. Com os recentes avanços na tecnologia, o gás BF também está sendo usado diretamente no forno da planta de sinterização.

A vantagem térmica do uso de gás BF em motores a gás para sopro e para geração de energia deve superar os altos investimentos e despesas de manutenção necessários para tais equipamentos. A moderna casa de caldeiras utiliza alta pressão e temperatura de vapor com turbo-sopradores e geradores eficientes. Isso reduziu suficientemente a vantagem térmica dos motores a gás e, portanto, seu uso tornou-se difícil de justificar. Algumas usinas siderúrgicas na Ásia e na Europa obtiveram sucesso no uso de turbinas a gás conectadas diretamente para acionar geradores. O gás BF pré-aquecido junto com o ar pré-aquecido tem sido usado com sucesso no aquecimento de fornos de coque, poços de imersão e fornos de reaquecimento.

Quando o gás BF é pré-aquecido, deve ter uma limpeza mínima de 0,023 g/cum e em todos os casos em que este gás é usado, são necessárias precauções extras para evitar o escape do gás BF não queimado para o ambiente, pois contém uma grande porcentagem de gás CO tóxico.

Em operações de alto-forno, onde o gás BF tem um poder calorífico próximo a um valor baixo de 700 kcal/cum, torna-se necessário misturar o gás BF com outros gases combustíveis para obter temperatura muito alta do jato de ar quente do fogão.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de forno de coque

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Operação de alto-forno e escória de alta alumina

- Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio

- Sistema de resfriamento do alto-forno

- Injeção de gás de forno de coque em um alto-forno

- Turbina de Recuperação de Pressão Superior de Gás de Alto Forno

- Casa de Fundição do Alto Forno e seu Funcionamento