Uso de Nut Coke em um Alto Forno

Uso de Nut Coke em um alto-forno

O coque metalúrgico também chamado de coque de alto-forno (BF) desempenha um papel importante na operação estável do BF. O coque BF tem tamanho típico de 30 mm a 60 mm (alguns fornos utilizam coque BF de tamanho 40 mm a 80 mm) e constitui um grande componente do custo de produção do gusa (HM). O alto custo é devido à geração de uma grande porcentagem de frações negativas de coque durante a produção de coque BF nos fornos de coque. Essas frações negativas são conhecidas como coque brisa (-10 mm) e coque de noz (10 mm a 30 mm). Toda a quantidade de coque brisa geralmente é consumida na planta de sinterização durante a sinterização de finos de minério. Anteriormente, praticamente não havia coque de castanha em uma siderúrgica integrada e era vendido para outros usuários. O Prof. V. I. Loginov sugeriu na década de 1960 carregar o coque de noz no BF misturado com sinter. Embora essa ideia tenha sido testada com sucesso, ainda havia resistência inicial para usar coque de noz no BF.

No entanto, o uso de coque de noz no BF como substituto de uma parte do coque de BF é agora considerado uma tecnologia comprovada e a adição de coque de noz na carga de minério de BF tornou-se quase uma prática padrão. O uso de coque de nozes é altamente dependente de sua disponibilidade. O consumo médio mensal de coque de nozes acima de 100 quilos por tonelada de gusa (kg/tHM) foi alcançado com sucesso em alguns BFs. A análise estatística dos índices médios anuais de alguns BFs europeus mostrou que a introdução do coque de nozes na carga do BF deu o fator de substituição do coeficiente próximo de 1,0.

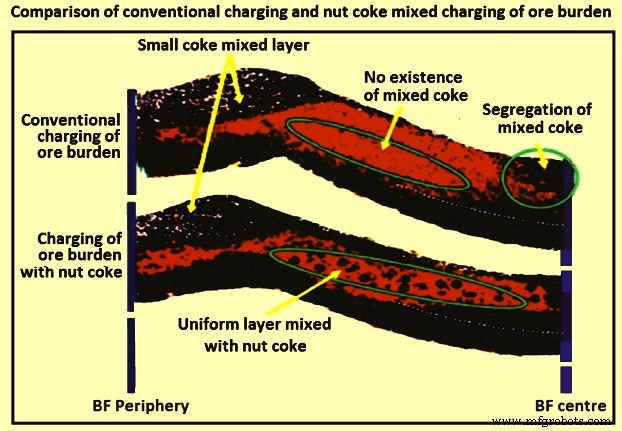

Na prática convencional de produção de ferro BF, a carga ferrosa (minério granulado, sinter e pelotas) e o coque BF são carregados em camadas alternadas. O coque de noz é normalmente carregado no BF misturado com a carga ferrosa. A adição do coque de castanha na camada de carga ferrosa do BF (i) auxilia na utilização efetiva do produto de baixo valor gerado durante a carbonização do carvão coqueificável, (ii) redução do consumo de coque do BF no BF, (iii) melhoria na A produtividade do BF, (v) otimiza o regime dinâmico de gás da operação de fundição no BF, (v) melhora os índices tecnoeconômicos do BF devido à redução no custo de produção do HM e (vi) reduz para o CO2 emissões, uma vez que menos coque deve ser produzido nos fornos de coque. A Fig1 mostra a comparação do carregamento convencional e carregamento misto de coque de castanha da carga de minério no BF.

Fig 1 Comparação do carregamento convencional e carregamento misto de coque de nozes da carga de minério

Vários estudos foram feitos e com base nesses estudos muitas mudanças de processo foram realizadas para reduzir o consumo do coque BF durante a produção de HM no BF. Diferentes estudos apontaram que a carga mista de coque de castanha melhora a permeabilidade da camada de amolecimento e fusão, bem como a redução direta. Com o coque de nozes, há um efeito superior para este fenômeno. A operação de muitos BFs provou a possibilidade de economia de coque e aumento da produtividade do BF ao usar coque de castanha misturado com carga de ferro, mas as razões e o mecanismo desse fenômeno não eram muito claros até recentemente. Basicamente, três razões podem afetar a diminuição da taxa de coque. Estes são (i) melhoria da permeabilidade ao gás na 'zona seca' do BF, (ii) melhoria das condições de redução da carga de ferro e (iii) 'proteção' do coque metalúrgico da reação de perda de solução no eixo do BF devido à a maior reatividade do coque de castanha.

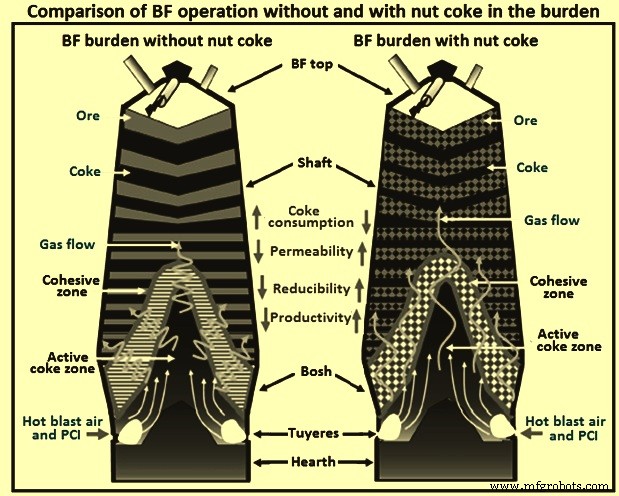

No passado recente, descobriu-se que uma pequena quantidade de coque de castanha misturada com carga ferrosa leva a uma melhor cinética de redução, menor consumo de redutor e melhor permeabilidade a gases e líquidos. O coque de nozes é cobrado como substituto do coque BF normal. Sua utilização afeta a relação entre a carga ferrosa e a espessura da camada de coque e a permeabilidade. Sua utilização varia de BF para BF. A interação do coque de nozes com a carga em baixas e altas temperaturas é importante. Se o coque de noz for carregado mais do que a quantidade ideal, isso fará com que o coque de noz não consumido desça para a parte inferior do BF. Isso tem um efeito prejudicial na lareira BF, pois os finos de coque não consumidos se acumulam e sufocam a zona de homem morto. Choked deadman perturba a qualidade do HM e a produtividade do BF. Este efeito é mais severo quando o BF opera com alta taxa de injeção de carvão. Idealmente, o coque de nozes deve ser consumido completamente antes da zona coesiva. A Fig. 2 mostra uma comparação da operação do BF sem e com coque de castanha na carga do BF.

Fig 2 Comparação da operação do BF sem e com coque de castanha na carga do BF

Um estudo realizado sobre a influência da espessura das camadas de sinter e coque e da mistura de coque de sinternut na permeabilidade ao gás em temperaturas na faixa de 1.100 graus C a 1.600 graus C mostrou que, à medida que a espessura das camadas de sinter e minério diminui, a queda de pressão diminui. A mistura de 90 gramas (g) de coque de castanha em 1.400 g de sinter é capaz de diminuir a queda de pressão a 1.400 graus C de 380 mm WC (coluna d'água) para cerca de 50 mm WC. A conclusão do estudo foi que a aplicação da tecnologia de carregamento misto de coque de alta proporção no BF resulta na melhoria da permeabilidade do gás na zona coesiva.

Em outro estudo, a segregação de coque de castanha e distribuição radial em um sistema de carregamento antes da entrada no BF foi simulada usando o Método do Elemento Discreto. Foi relatado que o equilíbrio circunferencial da massa de coque de noz na tremonha de carregamento é um fator muito importante que afeta a distribuição de coque de noz. Verificou-se que a aplicação de estabilizador na ponta da calha de carregamento é um método eficiente para evitar a segregação do coque.

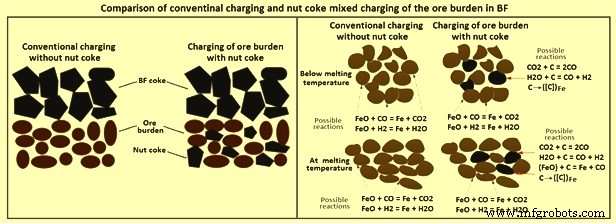

Em diversos BFs, tem sido estudada a mudança nos processos de redução pelo uso de carga mista coque-minério de castanha. Verificou-se que a redução direta pode ser promovida na zona coesiva e inibida na fornalha e, portanto, o aquecimento da fornalha é melhorado. O efeito do coque de noz no consumo de coque depende da caracterização do coque de noz e do coque BF. A influência de dois papéis separados do coque de noz como agente redutor e como espaçador de leito foi estudada. Verificou-se que, devido ao tamanho do coque de castanha na camada de carga de minério, permite que o coque de castanha seja consumido principalmente para regenerar o gás CO, e o coque BF fica protegido da degradação e, portanto, melhora a permeabilidade do leito. O consumo preferencial de coque de castanha pela reação de perda de solução depende do tamanho do coque de castanha. A Fig. 3 compara o carregamento convencional e o carregamento misto de coque de castanha da carga de minério em BF.

Fig 3 Comparação do carregamento convencional e carregamento misto de coque de noz da carga de minério em BF

Maior grau de substituição do coque BF por coque de noz é sempre desejável, mas com uso muito alto de coque de noz, há sempre o risco de o coque de noz não consumido ir para a parte inferior do BF, o que pode resultar no estrangulamento do deadman e a lareira. Em um estudo baseado em modelagem matemática e experimentos, concluiu-se que quando a taxa de coque da castanha é baixa, ela é completamente consumida pela reação de gaseificação e leva a uma melhor permeabilidade. Mas quando a taxa de coque é muito alta, ela não é consumida completamente pela reação de gaseificação. Continua a existir na parte inferior do BF e provoca um aumento da queda de pressão do leito de coque. Com base na experiência operacional do BF, verificou-se que o aumento na utilização do coque de castanha além de certa concentração ótima afeta a capacidade de drenagem do forno e resulta em baixa taxa de fundição e menor produtividade do BF.

Em outro estudo de simulação da zona de homem morto na lareira BF, notou-se que o vazio é de maior importância do que o diâmetro do coque na zona de homem morto. O baixo vazio na zona de homem morto pode causar menor penetração dos gases quentes na região do BF inferior e desenvolver zona de baixa temperatura na área de homem morto. A geração de finos e seu acúmulo não são desejáveis para a zona de homem morto permeável. Também foi visto que os finos de coque presentes na parte inferior do BF provocam aumento na queda de pressão e esse aumento na queda de pressão é maior do que a magnitude da diminuição da queda de pressão na zona coesiva devido ao coque da castanha. Assim, a queda de pressão global aumenta no BF.

Os resultados acima indicam claramente que existe uma quantidade ótima de coque de castanha acima da qual os benefícios do uso de coque de castanha são pequenos, além disso, isso também pode causar algumas anormalidades no comportamento do BF e dificultar a produção.

Efeitos de carregar coque de castanha com carga ferrosa

A carga de coque de castanha com a carga ferrosa no alto-forno tem os seguintes efeitos no funcionamento do BF.

Melhoria na permeabilidade – A permeabilidade é um parâmetro controlado pelo volume de explosão e queda de pressão da coluna do eixo. Sob a condição constante de volume de explosão, a permeabilidade pode ser melhorada diminuindo a queda de pressão. A permeabilidade do leito é um dos fatores mais importantes na operação do BF. A produtividade do BF pode ser aumentada por uma maior entrada de jateamento e, portanto, precisa de permeabilidade adequada ao gás. A permeabilidade ao gás do leito determina o fluxo do gás redutor no BF. A forma como o gás redutor escoa no BF tem influência na produtividade. Acredita-se que a queda de pressão pode ser diminuída pela adição do coque de castanha na carga ferrosa.

O uso de coque de castanha com carga ferrosa tem a vantagem de melhor permeabilidade na zona seca do BF. A adição de coque na carga ferrosa tem um efeito positivo na permeabilidade do gás. O efeito benéfico da adição de coque de castanha à carga ferrosa na permeabilidade é menos significativo no caso de baixa proporção de mistura de coque de castanha. Com o uso de cerca de 10% e 20% de coque de castanha na carga ferrosa, a produtividade do BF pode ser melhorada em 1,5% e 2,5%, respectivamente.

Foi feito um estudo durante dois períodos em um AM. O primeiro período foi operado com carregamento convencional sem coque de castanha e o segundo período foi operado com carregamento de carga ferrosa com coque de castanha. Em ambos os períodos a quantidade de minério é mantida a mesma. Verificou-se que o salto de pressão do gás BF aumentou e variou com a quantidade de coque de castanha. A operação do BF tem sido mais equilibrada com o aumento do percentual de coque de castanha. A produção de BF também aumentou e a principal razão para a maior produção foi a redução do consumo de coque BF. A capacidade de aquecimento e redução do fluxo de gás é totalmente utilizada devido à melhor distribuição do gás do forno e à operação mais uniforme do forno.

Em outro estudo da operação do BF utilizando uma grande quantidade de coque de castanha misturado com a carga de minério, concluiu-se que a adição de coque de castanha na camada de carga de minério preveniu a deterioração da permeabilidade na parte inferior do BF. Foi inferido do estudo que o coque BF normal permanece grande na parte inferior como resultado da reação de perda de solução seletiva do coque de noz e a permeabilidade da camada coesiva permanece boa devido ao carregamento do coque de noz com o ferroso fardo.

Outro estudo foi feito sobre as propriedades da camada de carga de minério composta por minério e coque. Dois métodos para misturar camadas foram usados no estudo. A primeira é mudar a altura e ter mais número de camadas. A segunda é mudar a quantidade de coque de castanha na camada de minério. Verificou-se que a queda de pressão diminui com a diminuição da altura da camada (aumento do número de camadas) e o pico desaparece nas condições de mais de 3 camadas. A queda de pressão diminui rapidamente com o aumento da quantidade de coque de castanha. Pensa-se que a carburação ocorre na interface do sinter e coque. Quando o metal derrete na fronteira, o gás passa principalmente pelo coque e seus arredores e a permeabilidade da camada compactada é mantida o suficiente. Geralmente acredita-se que quanto maior o vazio na camada de carga, maior é a permeabilidade. No entanto, através de um estudo de dinâmica dos gases, verificou-se que quando o coque de castanha é misturado na camada de carga, o vazio é diminuído, mas a permeabilidade é melhorada quando comparada com o carregamento convencional de minério sem coque de castanha. Assim, tanto o vazio quanto a estrutura do vazio devem ser considerados ao estudar a permeabilidade da carga.

A adição do coque de castanha na camada de minério pode reduzir a resistência ao gás da zona coesiva. A diminuição da resistência à permeabilidade do gás ocorre porque o coque misturado adiciona um novo vazio à camada de minério.

Cinética de redução

A carga ferrosa no BF consiste principalmente em Fe2O3 e Fe3O4. A remoção de oxigênio (O2) da carga de minério é chamada de redução. O processo BF é baseado no comportamento de redução dos materiais de carga ferrosa. A taxa de redução e o grau de redução influenciam diretamente na produção do BF. A temperatura da zona de reserva térmica no BF é aproximadamente consistente com a temperatura inicial da reação de Boudouard (perda de solução) do coque (C + CO2 =2CO), que envolve reações endotérmicas intensivas. A reação de Boudouard controla a reação geral dentro do BF. Se a temperatura inicial da zona de reserva térmica puder ser reduzida, a concentração de equilíbrio da reação de redução FeO-Fe (FeO + CO =Fe + CO2) é deslocada para maior eficiência de utilização do gás CO. Isso resulta em melhor eficiência de utilização do gás CO no topo do BF e uma diminuição no consumo de agentes redutores.

Maior taxa de redução de óxido de ferro é desejável para maior produtividade de BF. Em um estudo, baseado em análise experimental sobre a redução do óxido de ferro de 900°C para 1200°C, foi sugerido que a reação controladora de velocidade para redução é a oxidação do carbono. A redução do óxido de ferro ocorre em duas etapas. No primeiro estágio é reduzido de Fe3O4 para FeO e no segundo estágio é reduzido ainda mais de FeO para Fe. A velocidade da primeira reação de redução é mais rápida que a da segunda reação. Na etapa final da redução do FeO por carbono (C), a taxa de redução diminui ainda mais devido à formação de escória faialítica (FeO.SiO2). Os fenômenos de “retardo de redução” ocorrem especialmente durante e após o amolecimento da carga ferrosa. Um estudo com base em observação experimental confirma que em altas temperaturas (superiores a 1100°C) a carga ferrosa sem coque sofre com “retardo de redução”, mas na carga ferrosa misturada com coque este fenômeno não é observado. Para maior grau de redução, verificou-se que o tamanho do coque de castanha deve ser comparável ou menor que o da carga ferrosa

Comportamento de amolecimento e derretimento – A área onde o minério começa a amolecer e derreter é conhecida como zona coesiva. Amolecimento e fusão são fenômenos físicos e mudanças químicas no comportamento da zona coesiva estão relacionadas com a localização e forma da zona coesiva e o fluxo de gás, e têm uma influência importante na operação do BF.

A zona coesiva mais fina é desejada para menor queda de pressão e melhor permeabilidade no BF. Isso pode ser alcançado com as cargas ferrosas que possuem menor diferença de temperatura entre seu amolecimento e fusão. A espessura da zona coesiva também pode ser alterada pela mistura de coque de castanha na carga ferrosa. Ao realizar experimentos de alta temperatura com coque de castanha misturado com carga ferrosa em um estudo, verificou-se que a temperatura de amolecimento e de fusão é aumentada em 86 graus C e 15 graus C, respectivamente. A diferença de temperatura de amolecimento e fusão é espremida em 71 graus C. Isso indica a formação de uma zona coesa mais fina com a carga ferrosa mista de coque.

Processo de manufatura

- Geração e uso de gás de alto-forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno

- Injeção de gás de forno de coque em um alto-forno

- Fatores que afetam a taxa de coque em um alto-forno

- Uso de Pelotas de Minério de Ferro na Carga do Alto Forno