Fatores que influenciam a Sinterização e o Processo de Sinterização

Fatores que influenciam a sinterização e o processo de sinterização

O processo de sinterização é usado para aglomerar uma mistura de finos de minério de ferro, finos de retorno, fundentes e coque, com tamanho de partícula inferior a 10 mm, de modo que o sinter resultante, com tamanho de peneiramento de 5 mm a 30 mm, possa suportar condições de pressão e temperatura no alto-forno (BF). O processo de sinterização de finos de minério de ferro foi desenvolvido principalmente para converter os finos gerados na mineração e converter esses finos de minério em um produto adequado para carregamento no BF.

O BF precisa de sinter de alta qualidade com alta resistência, o menor teor de finos possível, um bom tamanho médio, um baixo RDI (índice de degradação de redução), alto RI (índice de redutibilidade), baixo teor de finos, bom tamanho médio de sinter calibrado e pouca variação na composição química para operar em regime de estado estacionário. O controle de qualidade da sinterização, por meio de sinterização adequada, é importante para operar o BF com baixo combustível e taxa de operação estável.

O processo de sinterização baseia-se no tratamento de uma camada de mistura bruta (finos de minério de ferro, finos de retorno, fundentes etc.) na presença de finos de coque à ação de um queimador colocado na superfície da camada. Desta forma, o aquecimento ocorre da parte superior para a parte inferior. A camada de mistura bruta repousa sobre um sistema de mechas e um sistema de exaustão permite que toda a espessura alcance a temperatura adequada para a fusão parcial da mistura e a posterior aglomeração. No sistema Dwight-Lloyd, a grelha de sinterização é uma corrente contínua de grande comprimento e largura, formada pela união de uma série de carros-paletes que formam o cordão de sinterização.

Em uma siderúrgica integrada, o processo de sinterização desempenha um papel importante no fornecimento de matéria-prima ao BF. Do ponto de vista dos recursos naturais, o processo de sinterização é a tecnologia chave que permite a reciclagem dos resíduos da planta (subprodutos ou poeira) produzidos dentro das outras instalações da siderúrgica. O processo é complexo envolvendo vários fenômenos físicos e químicos. As matérias-primas utilizadas podem variar muito, desde minério de ferro até reciclagem de pó e agentes fundentes. Os recursos naturais dos minérios de ferro variam muito dependendo da composição mineral e da tecnologia de mineração aplicada para produzir os materiais sinter feed.

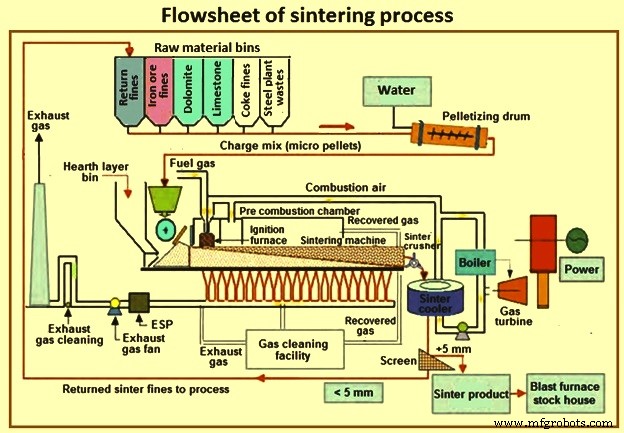

O processo de sinterização de finos de minério de ferro é um processo metalúrgico que é realizado em uma máquina de sinterização. A largura e o comprimento do cordão dependem da capacidade da máquina e variam para cada usina siderúrgica. É basicamente um processo de aglomeração obtido através da combustão. A energia do processo, da ordem de 360 milhões de calorias a 480 milhões de calorias por tonelada de sínter, é fornecida principalmente pela combustão do coque. O fluxograma do processo de sinterização é mostrado na Fig 1.

Fig 1 Fluxograma do processo de sinterização

Os finos de minério de ferro são minérios naturais de tamanho de 0 mm a 10 mm. A mistura bruta (também chamada de sinter mix) é feita com a quantidade pesada de finos de minério de ferro, calcário, dolomita, finos de areia ou quartzito (fluxo), combustível sólido (coque brisa ou antracito) e resíduos metalúrgicos (poeiras coletadas, lodo e moagem). escala etc). Esta mistura de sinterização é adicionada com água (6% a 8%) e os finos de sinterização de retorno e então granulada ou peletizada em um tambor rotativo antes de ser carregada como um leito no fio móvel da máquina de sinterização. A mistura granulada é continuamente carregada junto com o sinter retornado do tamanho inferior de um processo de peneiramento para formar um leito espesso de cerca de 300 milímetros a 500 milímetros.

A sinterização é um processo contínuo. O cordão de sinterização é formado por uma série de paletes, cada uma com paredes laterais e uma grelha permeável. A mistura granulada é carregada na grelha permeável de fios de sinterização. Os pellets carregados com a mistura de sinterização granulada, passam sob a coifa de ignição, são submetidos à sucção descendente, inclinados e, em seguida, retornam à posição de carregamento.

À medida que o cordão avança, as partículas de combustível na camada superficial superior são primeiramente inflamadas em um forno por queimadores de gás combustível (gás BF ou forno misto de coque e gás BF). O gás quente, gerado pela combustão com ar, é então sugado através do leito embalado das caixas de vento equipadas com ventiladores colocados abaixo da grelha. O cordão continua a se mover para frente e a frente inflamada ou de combustão prossegue gradualmente para baixo através do leito até chegar ao final. A combustão de finos de coque ou outros materiais carbonáceos começa no topo das camadas e, à medida que se move, uma faixa relativamente estreita de frente de combustão (frente de chama) desce pelo leito, aquecendo cada camada sucessivamente. No leito, os grânulos são aquecidos de 1.250°C a 1.350°C para atingir seu amolecimento e, em seguida, fusão parcial.

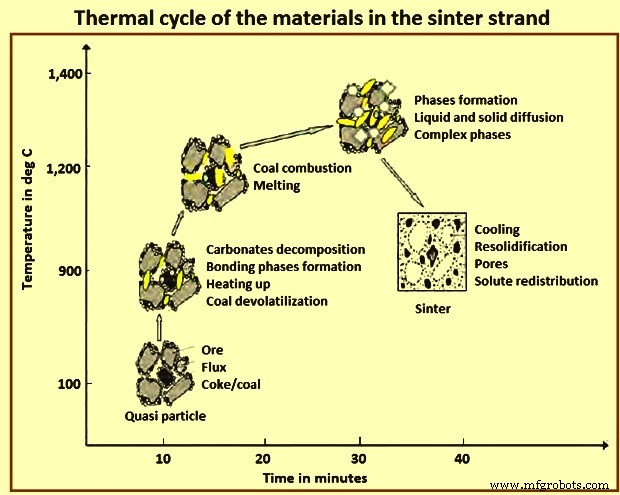

Várias reações químicas e transformações de fase ocorrem dentro do leito, parte dos materiais derrete quando a temperatura local atinge a temperatura de fusão (burn through point) e à medida que se move, ocorre o fenômeno de re-solidificação e transformações de fase com mudanças consideráveis na composição das fases e propriedades termofísicas. Nesta série de reações é produzido um material semi-fundido que, no resfriamento subsequente, cristaliza em várias fases minerais de diferentes composições químicas e morfológicas constituídas principalmente de hematita, magnetita, ferrita e ganga composta principalmente de silicatos de cálcio. A Fig. 2 mostra o ciclo térmico dos materiais na bancada de sinterização.

Fig 2 Ciclo térmico dos materiais na bancada de sinterização

A velocidade do cordão e o fluxo de ar aspirado são controlados para garantir que a “queima” (o ponto em que a camada de combustível queimado atinge a base do cordão) ocorra pouco antes da descarga do sinter. A temperatura do processo de sinterização é controlada principalmente pela combustão das partículas de combustível.

Durante o processo de sinterização, existem diferentes zonas no fio da máquina de sinterização. Estas zonas do lado de carga são zona molhada, zona de pré-aquecimento e secagem, zona de combustão e zona de produto. Na zona de combustão, a fase líquida é formada entre minério de ferro, fluxo e outros elementos e as partículas de minério de ferro que não reagiram são unidas pelo líquido. O produto final ‘sinterizado’ é um material sólido poroso com certa resistência.

A fusão parcial e a difusão dentro dos materiais fazem com que a partícula se aglomere formando uma torta de sinterização porosa contínua. Depois que a torta de sinterização é despejada dos paletes, a sinterização é peneirada a quente e a fração fina (finos de retorno, menores que 5 mm) é reciclada para ser misturada com as matérias-primas enquanto a fração grossa é resfriada e enviada para as tremonhas BF . As caixas de vento abaixo do cordão são conectadas a um exaustor através de um sistema de depuração de gás. Em geral, o gás quente produzido durante a sinterização também pode ser recirculado para melhor eficiência térmica.

O cordão pode variar de máquinas de pequeno a grande porte com área e altura de leito compatíveis com os equipamentos auxiliares utilizados para sucção do gás de saída. A área do cordão e a potência de sucção juntamente com a permeabilidade do leito determinam a velocidade máxima e, portanto, a produtividade do processo. No entanto, dependendo dos parâmetros operacionais selecionados e das matérias-primas, a qualidade do sinter produzido pode variar muito e afetar fortemente a operação do processo de BF subsequente.

Existem vários fatores que afetam o processo de sinterização, a produtividade da máquina de sinterização e a qualidade da sinterização. Principais entre eles são descritos abaixo.

Composição química – A composição química e estrutural são muito importantes no sinter, e é bom que sejam estáveis para que tanto a escória primária quanto a final possuam características adequadas em termos de temperaturas de amolecimento e fusão, temperatura do líquido e viscosidade para o funcionamento estável do BF . É importante ter alto teor de ferro, baixo teor de ganga e basicidade da ordem de 1,6 a 2,1. A redutibilidade do sinter e a qualidade do sinter em geral melhoram com um nível mais alto de hematita do que a magnetita, e sua estrutura melhora com um nível mais alto de hematita primária ou residual e ferritas do que a hematita secundária ou precipitada.

Estrutura de sinterização – Devido à diversidade dos componentes mineralógicos que compõem a mistura bruta, bem como à heterogeneidade da mistura, a estrutura do sinter é complexa, pois está sendo formada principalmente por grãos de óxido de ferro e ferritas de cálcio ligados por uma matriz de ganga. As ferritas, cuja quantidade aumenta com o índice de basicidade, são facilmente reduzidas. Ao aumentar a tenacidade mecânica do sinter para certos níveis, eles são considerados componentes muito úteis. As ferritas são do tipo SFCA e são formadas por uma reação sólido-líquido entre a hematita e o fundido Fe2O3·CaO, com posterior assimilação de SiO2 e Al2O3 no fundido. A ganga é composta por silicatos de cálcio, ferro e magnésio que são difíceis de reduzir, e passam a fazer parte da escória do BF.

A estrutura e composição do sinter inclui a presença de hematita primária (não assimilada ou residual), hematita secundária (precipitada), magnetita primária (não assimilada ou residual), magnetita secundária (precipitada) e ferritas como fases principais, juntamente com uma menor quantidade de ganga. Há porosidade suficiente para favorecer a redutibilidade do sinter, incluindo microporos em muitos casos. A estrutura ótima para redutibilidade é formada por um núcleo de hematita primária cercado por uma rede de ferritas aciculares.

Efeito da qualidade dos finos de minério de ferro – No processo de sinterização, a principal matéria-prima utilizada são os finos de minério de ferro. A qualidade dos finos de minério de ferro influencia muito o processo de sinterização. Um aumento no tamanho médio dos finos de minério de ferro promove a produtividade da máquina de sinterização, economiza o consumo específico de combustível, mas reduz a resistência da sinterização. Minérios de ferro densos com baixo teor de alumina proporcionam melhor resistência à sinterização e menor consumo específico de combustível. O nível muito alto de microfinos no minério diminui a eficiência de granulação e, portanto, diminui a permeabilidade do leito e afeta negativamente a produtividade da sinterização. A porosidade do minério de ferro tem efeito sobre a porosidade do sinter e suas propriedades físicas e metalúrgicas. Minérios de ferro com alta perda de ignição afetam negativamente o processo de sinterização, reduzindo a produtividade, aumentando o consumo específico de combustível e reduzindo a resistência da sinterização.

Preparação da mistura de sinterização – O desempenho da sinterização depende da eficiência da mistura dos componentes da mistura de sinterização e da granulação da mistura de sinterização no tambor de mistura. Esta atividade quando realizada em duas etapas em dois tambores de mistura, em vez de ser realizada em uma única etapa em um único tambor, proporciona melhor desempenho em relação à permeabilidade do leito de sinterização e, portanto, resulta em melhoria na produtividade de sinterização.

Mecanismo de sinterização – O mecanismo de sinterização consiste em dois fenômenos diferentes:fenômeno físico de transferência de calor da camada superior para a camada inferior devido à ação do ar aspirado que passa pelo leito e fenômeno químico da combustão do combustível gerando calor e uma frente de reações químicas. Esses dois fenômenos são independentes e precisam ter a mesma velocidade de propagação para garantir a temperatura máxima da chama. O equilíbrio entre esses dois fenômenos é importante para o alto desempenho do processo de sinterização, baixo consumo específico de combustível e alta qualidade da sinterização.

Permeabilidade do leito sinterizado – O leito de sinterização precisa de uma boa permeabilidade para que o ar seja sugado pela mistura de sinterização. Uma boa permeabilidade da mistura de sinterização garante uma alta produtividade do fio e uma eficiência adequada do combustível sólido queimado.

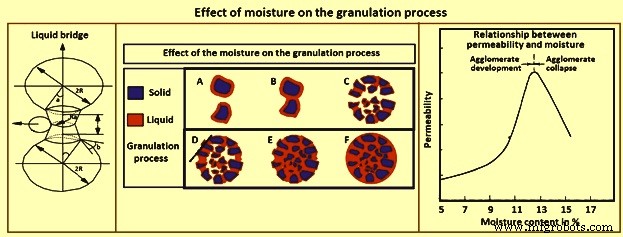

Umidade da mistura de sinterização – Desempenha um papel importante no processo de granulação e, portanto, afeta a produtividade da sinterização. A umidade forma pontes líquidas entre as partículas para iniciar o processo de granulação. As forças capilares são responsáveis por diminuir a distância entre as partículas e aumentar a resistência dos grânulos. O teor de umidade deve ser ótimo (normalmente varia entre 6% e 8%), pois o excesso de umidade tem um efeito prejudicial sobre os grânulos e sobre a permeabilidade e estabilidade do leito de sinterização. O efeito da umidade no processo de granulação é mostrado na Fig 3.

Fig 3 Efeito da umidade no processo de granulação

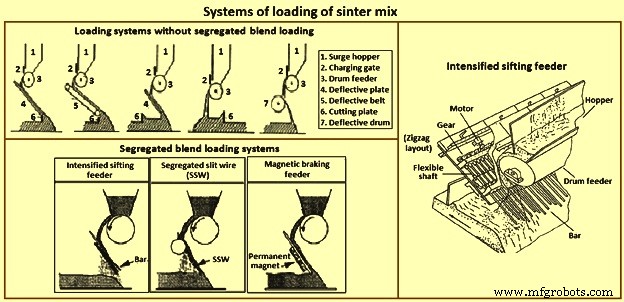

Sistema de carregamento de sinter mix – O sistema de carregamento de mistura segregada para carregar a mistura de sinterização no fio da máquina de sinterização ajuda na permeabilidade da mistura e, portanto, na melhoria da produtividade da máquina. A Fig 4 mostra sistemas de carregamento sem e com sistemas de carregamento de mistura segregada.

Fig 4 Sistemas de carregamento de sinter mix

Sistema de ignição – O tempo e a temperatura de ignição são essenciais para o bom andamento da frente de chama e uma boa qualidade de sinterização. O excesso de ignição causa diminuição da permeabilidade do leito e das propriedades metalúrgicas do sinter. Isso aumenta a geração de multas de retorno e, consequentemente, a produtividade. O uso de queimadores multi-fenda melhora a eficiência de ignição e reduz a energia de ignição em cerca de 30%.

Tipo de combustíveis sólidos – Combustíveis sólidos de baixíssima reatividade ou muito alta reatividade promovem diferença entre a frente de combustão e a transferência de calor. Uma distribuição de tamanho adequada de combustível sólido é necessária para otimizar o processo de sinterização.

Controle de processo automático – Melhora a produtividade da máquina de sinterização. Esta tecnologia resulta em economias de 2% a 5% no consumo de energia.

Instalação de sinterização otimizada para emissões – Reduz o consumo de combustível sólido na faixa de 6 kg por tonelada de sinter a 12 kg por tonelada de sinter.

FeO em sinterização – O teor de FeO é um parâmetro de controle importante na planta de sinterização. Quando a composição química da mistura de minério é fixa, o FeO pode fornecer uma indicação das condições de sinterização, em particular a taxa de coque. Verificou-se que um aumento de 2% no teor de FeO no sinter reduz (melhora) o RDI em 8 pontos. No entanto, um maior teor de FeO afeta negativamente a redutibilidade. É importante encontrar um nível ótimo de FeO no sinter para melhorar o RDI sem alterar outras propriedades do sinter.

SiO2 em sinterização – Uma porcentagem mais alta de sílica na mistura de sinterização contraria o efeito da alta alumina em três. A sílica combina-se com FeO e CaO para formar compostos com baixo ponto de fusão que favorecem a formação do fundido primário consistindo de FeO·SiO2 (1.180°C), 2FeO·SiO2 (1.205°C) e FeO·SiO2·CaO (1.223 grau C). O aumento do teor de sílica e da basicidade dos finos aderentes faz com que a temperatura de formação do fundido primário diminua, o que é favorável para a reação de assimilação subsequente na interface líquido-sólido entre os finos e as partículas do núcleo. Normalmente, a proporção desejável de alumina/sílica na mistura de sinterização é de 0,5 ou inferior.

Al2O3 em sinter – A alumina desempenha um papel importante no processo de remodelação e coalescência durante a sinterização, alterando as propriedades físico-químicas do fundido primário. Isso leva a uma estrutura de poros de sinterização única. Foi visto que a área dos poros aumenta drasticamente e a forma dos poros se torna mais irregular à medida que a alumina aumenta de 1,6% para 2,4%.

O efeito mais prejudicial da alumina é piorar o RDI do sinter, que aumenta à medida que o teor de alumina aumenta. A experiência industrial com o BF mostra que dentro de uma faixa de teor de CaO de 10% a 10,5%, um aumento de 0,1% no teor de alumina aumenta o IDR em 2 pontos. A resistência e a qualidade do sinter se deterioram à medida que o teor de alumina aumenta. A alumina promove a formação de SFCA (ferrita silico de cálcio e alumínio), que é benéfica para a resistência do sinter, mas a resistência dos componentes do minério é menor, uma vez que um alto teor de alumina em sua rede tem sido relatado como a principal causa da observou menor força. A alumina aumenta a viscosidade do fundido primário que se forma durante o processo de sinterização, levando a uma estrutura de sinterização mais fraca com poros irregulares mais interconectados.

A redutibilidade do sinter é determinada pela composição química e mineralógica e pela estrutura dos poros. Devido à complexidade dos efeitos da alumina em cada um desses fatores, a consideração de como a alumina afeta a redutibilidade produziu resultados contraditórios. Em um estudo realizado em um pote de sinterização carregado com 65 kg de misturas de minério com diferentes teores de alumina, um aumento no teor de alumina de 2% para 5,5% aumentou o IR de sinterização de 58% para 64%.

Efeito do fluxo – Na mistura sinterizada, calcário ou cal e dolomita ou dolomita calcinada são adicionados como fundentes básicos enquanto areia ou finos de quartzito são usados como fundentes ácidos. Os óxidos fundentes no sinter são necessários para modificar a química da escória BF de forma a ter as características desejadas. Os fundentes básicos adicionados à mistura de sinterização na forma de cal e dolomita calcinada também atuam como aglutinantes na mistura de sinterização e melhoram a aglomeração de partículas finas. Eles melhoram a produtividade da máquina de sinterização e reduzem o consumo específico de combustível sólido. A distribuição do tamanho dos fluxos é importante para a produtividade da sinterização.

CaO em sinterização – O CaO combina-se com os óxidos de ferro para formar compostos com baixo ponto de fusão que favorecem a formação do fundido primário, cujo teor mínimo é necessário para produzir um sinter forte. Esses compostos são Fe2O3·CaO (1.205°C) e FeO·CaO (1.120°C). As propriedades do fundido formado durante a sinterização determinam a estrutura das fases de ligação originadas na sinterização. As propriedades do fundido nos momentos anteriores à solidificação dependem em grande parte da composição química da camada de finos aderidos aos grânulos e da assimilação das partículas do núcleo.

MgO em sinterização – O MgO fornece uma ótima condição de escória BF em termos de boa fluidez e dessulfuração. Pode ser adicionado ao BF como fluxo bruto na forma de dolomita ou dunita, ou como sinterização. A adição de MgO à mistura bruta melhora o RDI, uma vez que o MgO estabiliza a magnetita e, assim, diminui o teor de hematita, dando origem a menos estresse no sinter durante a redução de hematita para magnetita na pilha de BF.

Foi determinado que a substituição de CaO por MgO na forma de dolomita para níveis de basicidade de 1,6 a 1,9 leva a uma ligeira redução na resistência, redutibilidade e produtividade do sinter. Em um estudo realizado em um pote de sinterização com 65 kg de mistura bruta, o teor de MgO de quatro sinters produzidos foi aumentado de 1,4% para 2,6% pela adição de dolomita à mistura. O minério de ferro utilizado apresentava baixo teor de MgO (0,01%) e alto teor de Al2O3 (3%). Verificou-se que o aumento do teor de MgO no sinter, de 1,4 % para 2,6 %, aumentou o teor de FeO e diminuiu a produtividade e os índices RI, RDI e TI (tumbler index).

Distribuição granulométrica – A distribuição de tamanho adequada (baixa dispersão, tamanho médio de partícula alto) permite maior permeabilidade do leito de sinterização e, portanto, maior produtividade do processo de sinterização. O tamanho médio mais alto dos feeds de sinterização normalmente permite uma maior permeabilidade do leito de sinterização.

Após ser derrubado dos paletes na máquina de sinterização, o sinter é peneirado a quente. Sua distribuição granulométrica é um importante parâmetro do processo. A fração de 10 mm a 30 mm é enviada diretamente para as tremonhas BF, a fração maior é triturada para obter frações de menor tamanho e a fração menor que 5 mm (finos de retorno) é reciclada para as tremonhas da planta de sinterização.

Para o bom funcionamento do processo, é importante manter um equilíbrio (B) entre a geração e a reciclagem de multas de retorno (RF). Para um bom funcionamento, B =RF gerado / RF retornado e B deve estar na faixa de 0,95 a 1,05.

O sinter é peneirado e cada uma das frações resultantes é pesada (mais de 40 mm, 20 mm a 40 mm, 10 mm a 20 mm, 5 mm a 10 mm e menos de 5 mm. O peso combinado de todas as frações compreende o peso total da torta. O sinter útil é a torta total menos os finos de retorno gerados (fração inferior a 5 mm). O tamanho médio do grão é calculado em função do kg de sinter correspondente a cada fração, e pode variar em uma ampla intervalo entre 25 mm e 45 mm.

Porosidade sinterizada – A porosidade do sinter é um parâmetro importante que afeta consideravelmente as propriedades do sinter, em particular o seu comportamento de redução. A porosidade (P) é calculada determinando-se a densidade real (Dr) e a densidade aparente (Da) do sinter antes e depois de ser submetido ao teste de redutibilidade. É dado pela equação P =(Dr-Da) / Dr. Sinter experimenta um forte aumento da porosidade após passar pelo teste de redutibilidade.

No estudo realizado com minérios de hematita e goethita, foram analisadas as alterações causadas na estrutura inicial dos poros durante os testes de redução a 550°C e 950°C. Foi visto que o diâmetro dos poros precisa ser maior que 0,01 micrômetro para que o gás redutor tenha acesso suficiente aos poros para reduzir o sinter de forma satisfatória. Quando os microporos coalescem em poros de tamanho superior a 1 micrômetro a 5 micrômetros, a área de superfície específica do sinter diminui e também sua redução.

O estudo mostrou que a eliminação da coalescência dos microporos e o aumento do número de poros pequenos permite aumentar a área superficial do sinter e obter uma melhora substancial em sua redutibilidade. As ferritas estabilizam os microporos e levam a um aumento da porosidade, alcançando assim maior redutibilidade. A reação de decomposição da ferrita para a produção de magnetita e silicatos pode ser alcançada em alta temperatura em uma atmosfera redutora, e é a reação mais importante para diminuir a porosidade do sinter. Além do aumento da porosidade do sinter após ser submetido ao teste de redutibilidade, há também um aumento de volume originado durante a transformação da hematita hexagonal em magnetita cúbica. O aumento de volume que ocorre devido a esta transformação é de 25%.

A estrutura cristalina da magnetita (Fe3O4) é do tipo espinélio, com a =8,38 angstroms. Tem uma rede cúbica compacta de íons de oxigênio com os íons Fe2+ e Fe3+ menores distribuídos nos interstícios. A hematita (alfa Fe2O3) é do tipo corindo romboédrico (a =5,42 angstroms e x =55 graus e 14 minutos). Os íons de oxigênio estão dispostos em uma rede hexagonal compacta e dois terços dos interstícios octaédricos são ocupados por íons Fe3+. O óxido tem um pequeno déficit de oxigênio, provavelmente devido a vacâncias de oxigênio, mas possivelmente também devido a íons de ferro em posições intersticiais adicionais.

Índice de redutibilidade – A redutibilidade é uma característica importante do sinter. Ele mede a capacidade de transferência de oxigênio durante a redução na pilha de BF, dando uma ideia das necessidades de consumo de combustível no forno. A porosidade e estrutura do sinter e das fases minerais estão intimamente relacionadas com a redutibilidade do sinter. Uma estrutura heterogênea é mais redutível do que uma estrutura homogênea. Também é possível prever o comportamento da redutibilidade a partir da concentração de cada fase presente. A redutibilidade das fases minerais em ordem decrescente é Fe2O3 maior que CaO·2Fe2O3, é maior que CaO·Fe2O3, é maior que 2 CaO·Fe2O3 e é maior que Fe3O4.

A hematita e a magnetita são rapidamente reduzidas a wustita (FeO), mas as taxas diferem para a subsequente redução a ferro metálico. Da hematita, a wustita é reduzida de forma rápida e homogênea, embora alguma wustita seja cercada por metal. Da magnetita, a redução é uma reação topoquímica (uma reação química que ocorre no limite das fases sólidas), seguindo a sequência Fe3O4 a FeO a Fe, e quase todos os grãos de wustita são cercados por ferro metálico, o que atrasa a reação subsequente.

A redutibilidade do SFCA pode estar relacionada com sua morfologia, porosidade e se é ou não revestido com vidro. A ferrita acicular (menos de 10 micrômetros) formada em baixa temperatura (menos de 1.300°C) é mais redutível, enquanto a ferrita colunar (maior que 10 micrômetros) formada em alta temperatura (maior que 1.300°C, possivelmente revestida com vidro) é menos redutível. A hematita primária é mais redutível que a hematita secundária devido à sua porosidade intrínseca. Vários estudos para a determinação da relação entre porosidade, redutibilidade e o TI mostraram que a maior porosidade leva a uma maior redutibilidade, e o sinter com maior área superficial (poros abertos) apresenta uma estrutura mais frágil e menor TI.

Estudos realizados sobre o comportamento de cloro e álcalis no BF e seu efeito nas propriedades do sinter durante a redução mostraram que, apesar de algumas diferenças, os efeitos do cloro, que se combina para formar KCl e NaCl, e alcalinos no sinter, são em geral bastante semelhante. Testes de redução de sinterização em até 1.100°C mostram que a presença de álcalis favorece a redução de hematita a magnetita, devido à ação catalítica do álcali. A presença de compostos de cloro é desfavorável, pois se depositam na superfície do sinter e inibem sua redução. A presença de álcalis leva a um aumento da tensão de sinterização, devido ao aumento da redução de hematita a magnetita, e formam-se trincas que aumentam a abrasão. Ao inibir a reação de redução, os compostos de cloro garantem menos abrasão até 700 graus C. Em temperaturas mais altas, a reação de redução aumenta, com o aumento correspondente na abrasão.

Índice de degradação de redução – O RDI é um parâmetro muito importante que serve para prever o comportamento de degradação do sinter na parte inferior da pilha BF. A degradação do sinter durante a redução a baixa temperatura é normalmente determinada pelo teste estático RDI, que é realizado a 550°C. Valores baixos de RDI são desejáveis.

A hematita secundária, também conhecida como hematita romboédrica esquelética, é a principal causa do baixo valor do sinter RDI. Isso se baseia na observação frequente de rachaduras ao redor das regiões do pescoço estreito dessa hematita. Por outro lado, tem sido sugerido que as trincas que se formam devido à mudança volumétrica que acompanha a transformação da fase cristalina de hematita para magnetita são responsáveis pela redução da degradação do sinter.

Estudos mostraram que a hematita secundária é o componente de sinterização mais prejudicial para o RDI. A hematita secundária normalmente contém impurezas dissolvidas como Al2O3, TiO2 e MnO que aumentam o estresse na magnetita distorcendo a rede. Esta magnetita é formada durante a redução da hematita a 550 graus C no BF. Verificou-se nos estudos que a estrutura do sinter depende da temperatura máxima atingida no leito, e que a hematita secundária está presente em temperaturas mais elevadas. A hematita secundária se forma como resultado da recristalização durante a sinterização da hematita primária. Em temperaturas mais baixas, uma maior proporção de hematita primária (hematita residual) permanece na composição do sinter. Observou-se que o Al2O3 tende a se concentrar na fase de hematita secundária quando ocorre a transformação de hematita primária em hematita secundária. Também foi visto que um aumento na concentração de Al2O3 e TiO2 no sinter é prejudicial para o RDI.

Em estudos posteriores, foi determinado que a presença de uma dissolução sólida de Al2O3 e TiO2 na hematita origina uma expansão de volume de 4% durante a redução de hematita a magnetita a 550°C, e causa distorção da rede cristalina dessas fases e uma aumento na magnitude das tensões de rede na magnetita formada. A presença de trincas na estrutura do sinter após a redução a 550°C são mais frequentes nas regiões com maior teor de hematita secundária e prejudiciais para o RDI, como já foi observado.

A taxa de produção e o RDI foram estudados em uma planta de sinterização usando redes neurais. O modelo considerou 55 parâmetros e analisou um conjunto de 695 valores de IDR registrados em um período de 3 anos. Verificou-se que a taxa de produção e o IDR dependiam das mesmas variáveis. Uma forte relação foi observada entre o RDI e a temperatura ambiente externa na planta. O RDI também foi fortemente dependente do teor de Ti no sinter, mesmo quando este era muito pequeno. Não foi encontrada relação com a alumina devido ao seu baixo teor (0,5%) e pouca variação no período testado. O modelo encontrou a relação de coque na mistura de sinterização como a variável de controle mais importante em relação ao RDI.

Para melhorar a operação do BF, uma planta japonesa reduziu o teor de SiO2 no sinter de 4,8% para 4,2%, levando em consideração taxas de injeção de carvão pulverizado de cerca de 170 kg por tonelada de HM. Isso levou a uma melhora na permeabilidade e redutibilidade do forno, mas piorou o RDI. Encontrou-se, assim, uma relação entre a permeabilidade do leito e o IDR. Com as ações combinadas de redução do teor de sílica no sinter e melhor controle da temperatura do fundido, a planta conseguiu reduzir o teor de sílica no metal quente de 0,3% para 0,2%. Foi relatado que uma melhoria de 6% no RDI do sinter reduz a taxa de coque BF em 14 kg por tonelada de metal quente e aumenta a produtividade do BF em 3%.

Índice de degradação de baixa temperatura – A degradação do sinter é determinada pelo RDI e pelo índice de “degradação de baixa temperatura” (LTD). A degradação do sinter durante a redução a baixa temperatura é determinada pelo teste dinâmico LTD, que é realizado a 600 graus C. A degradação é originada, em certa medida, na transformação que ocorre durante a redução de hematita em magnetita, acompanhada por uma aumento de volume, dando origem à presença de tensões estruturais no sinter. A degradação do sinter no BF ocorre durante a redução na zona de baixa temperatura, e tem um efeito prejudicial na resistência da carga no forno, com a conseqüente perda de permeabilidade aos gases redutores e aumento no consumo de coque.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

Processo de manufatura

- Pó de metal refratário e seu processo de sinterização

- Sistema de automação e controle da planta de sinterização

- O processo de sinterização de finos de minério de ferro

- Barras de reforço temperadas e temperadas

- Tecnologias para Melhoria no Processo de Sinterização

- Serviços de retificação de superfície:processo e precisão

- Fatores que afetam o sucesso e a segurança do processo de puncionamento

- Métodos e Máquinas de Fresagem CNC

- Processo de Laminação a Quente e Frio

- Entendendo o processo de usinagem e a máquina-ferramenta