Operação de alto-forno e escória de alta alumina

Operação de alto-forno e escória de alta alumina

O processo de alto-forno (BF) de siderurgia é um processo onde o ferro líquido (hot metal) e a escória líquida são produzidos pela redução de materiais de suporte de ferro (sinter e/ou pelota e minério granulado) com coque e por fluxo do material de ganga de os materiais de alimentação. O processo é o resultado de uma série de reações químicas que ocorrem no BF. Os materiais de ganga e cinzas de coque fundem para formar escória com os materiais fundentes. A separação da escória do metal quente ocorre no estado líquido. A escória tem um ponto de fusão mais baixo e é mais leve que o HM. No BF está a uma temperatura mais elevada do que no HM. Uma escória de boa qualidade é necessária para um HM de boa qualidade.

A escória BF contém predominantemente sílica (SiO2), alumina (Al2O3), cal (CaO) e magnésia (MgO), juntamente com quantidades menores de FeO (óxido ferroso), MnO (óxido de manganês), TiO2 (dióxido de titânio), Na2O (óxido de sódio) ), K2O (óxido de potássio) e S (enxofre). A composição da escória de BF tem uma influência muito importante em suas características físico-químicas que influenciam o desempenho do BF. As propriedades físico-químicas das escórias líquidas desempenham um papel significativo na determinação do grau de dessulfurização, operação suave do BF, manuseio da escória, consumo de coque, produtividade do BF e qualidade do HM.

Existem quatro tipos de escórias com composições distintas que são produzidas em diferentes regiões dentro do BF devido a uma série de reações de redução. Esses quatro tipos de escórias, a saber, escória primária, escória bosh, escória de tuyere e escória final, são gerados respectivamente na zona coesiva, zona de gotejamento, canal e fornalha. O bom escoamento depende principalmente da escória final que deve ter baixa temperatura liquidus e boa fluidez.

A fluidez da escória no BF afeta o comportamento de amolecimento-fusão na zona coesiva, a permeabilidade na parte inferior do forno devido à retenção de líquido em uma zona de gotejamento, o fluxo de líquido na fornalha e a capacidade de drenagem do escória por uma torneira. A fluidez da escória é afetada pela temperatura e composição da escória, sendo esta última influenciada por minerais de ganga de minério e materiais de cinzas de coque e carvão pulverizado. A razão CaO/SiO2 nas composições de escória é normalmente ajustada para uma faixa de 1,2 a 1,3 por um material auxiliar para melhorar a fluidez e a capacidade de dessulfuração da escória. A concentração de Al2O3 na escória é considerada um fator que degrada a fluidez da escória, que é semi-empiricamente fixada no limite superior de cerca de 18 % (quanto menor melhor) para evitar o acúmulo de ferro e escória e a deterioração da permeabilidade na parte inferior do forno.

Se o minério com alto teor de Al2O3 for amplamente utilizado no BF, ocorre um desvio do sistema de escória normal para a nova escória com teor de Al2O3 que pode chegar a 30%. Além disso, mudanças recentes no processo do BF, incluindo o aumento da injeção de carvão pulverizado (PCI), também aumentaram a concentração de Al2O3. Isso resulta na transição do sistema de escória da base de silicato para a base de aluminato. A escória é um sistema complexo de óxidos, e suas propriedades têm uma grande relação com a composição. Vários estudos têm sido realizados para determinar as propriedades físico-químicas das escórias de BF. No entanto, a maioria desses estudos foi realizada em escórias de baixo teor de Al2O3 BF com teor de Al2O3 normalmente inferior a 20%.

As propriedades da escória que mais afetam são a viscosidade, a capacidade de sulfeto, a capacidade alcalina e a temperatura liquidus. Essas propriedades têm grande influência no processo geral de BF. A escória BF de baixo Al2O3 (com Al2O3 geralmente inferior a 15%) normalmente tem baixa viscosidade, alta capacidade de sulfeto e baixa temperatura liquidus, bem como menor volume de escória em comparação com escória alta de Al2O3. A escória alta de Al2O3 normalmente tem teor de Al2O3 superior a 15%. A alta escória de Al2O3 é encontrada principalmente devido à alta relação Al2O3/SiO2 no minério de ferro, bem como no sinter e alto teor de cinzas no coque. Estas escórias são altamente viscosas.

No caso da fabricação de ferro BF, a viscosidade da escória é uma propriedade física muito importante, pois influencia a operação do forno de várias maneiras. A viscosidade da escória é uma propriedade de transporte que se relaciona com a cinética da reação e o grau de redução da escória final. A viscosidade da escória também determina a eficiência da separação escória-metal e, posteriormente, o rendimento do metal e a capacidade de remoção de impurezas. Em operação, a viscosidade da escória é indicativa da facilidade com que a escória pode ser extraída do forno e, portanto, está relacionada à necessidade de energia e lucratividade do processo.

A viscosidade da escória afeta a permeabilidade ao gás, a transferência de calor e a redução de SiO2, FeO etc. É desejável buscar sistemas de escória que possam proporcionar boa fluidez mesmo em baixas temperaturas. Existem vários dados relatados sobre a viscosidade das escórias de BF. Mas a maioria desses dados são principalmente para escórias de baixo teor de Al2O3 com Al2O3 na faixa de 10% a 15%. Além disso, esses dados de viscosidade representam escórias com alta razão CaO/SiO2, quantidades muito altas de aditivos como FeO, TiO2 e Fe2O3 etc. que não são tão comuns na escória de BF final.

O teor de Al2O3 da escória BF depende principalmente do teor de Al2O3 dos materiais de entrada, principalmente minério de ferro. Nos casos em que o teor de Al2O3 do minério de ferro é inferior a 1%, o teor de Al2O3 na escória dificilmente ultrapassa 10%. Mas naqueles minérios de ferro onde o teor de Al2O3 é de 2% ou mais, aumente os níveis de Al2O3 na escória BF para 20% ou mais. Operar um BF com escória de Al2O3 tão alto é bastante difícil e requer um tipo diferente de habilidade dos operadores de BF, pois com o aumento do teor de Al2O3 da escória, a operação do BF tem problemas como acúmulo excessivo de escória líquida no BF lareira e aumento da queda de pressão na parte inferior do forno. Por isso, é importante manter o teor de Al2O3 da escória em um limite que garanta boa fluidez da escória durante a operação do BF, de modo a ter boa permeabilidade e boa drenagem da escória durante o rosqueamento.

A viscosidade da escória BF depende da composição e da temperatura. A baixa viscosidade não apenas ajuda a controlar as taxas de reação por seu efeito no transporte de íons na escória líquida de e para a interface de reação escória/metal, mas também garante um bom funcionamento do forno. Tanto o aumento dos óxidos básicos quanto o da temperatura acima da temperatura liquidus da escória diminuem a viscosidade. No caso do sistema CaO-MgO-SiO2-Al2O3, Al2O3 e SiO2 não são equivalentes em base molar em seu efeito, embora ambos aumentem a viscosidade desses fundidos. O efeito do primeiro na viscosidade depende do teor de cal da escória. Isso ocorre porque o íon Al3+ pode substituir o íon Si4+ na rede de silicato somente se associado ao íon Ca2+ para preservar a neutralidade elétrica.

Espera-se que BF produza HM com teor de S da ordem de 0,05% ou menos. Assim, é sempre de grande interesse conhecer a capacidade de dessulfuração da escória, ou seja, a razão de partição S entre HM e escória. Foi demonstrado que a partição S entre HM e escória atinge o equilíbrio no BF para escórias com teor de Al2O3 muito próximo de 15% ou menos. Essas escórias possuem temperaturas liquidus inferiores à temperatura do forno e também possuem baixa viscosidade. Estas condições são favoráveis para atingir o equilíbrio.

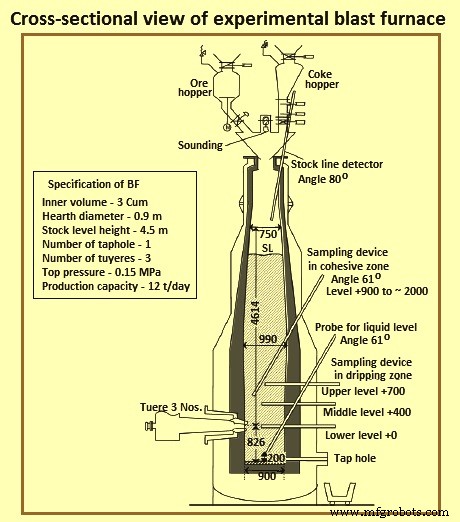

A fim de realizar uma avaliação sistemática dos efeitos da concentração de Al2O3 na escória na operação do BF, que tem como foco a drenagem da escória para cada área do forno e a permeabilidade na parte inferior do BF, do ponto de vista da escória fluidez, um experimento de operação de alta escória Al2O3 (escória Al2O3 20%) foi realizado no BF experimental (Fig 1) no Japão.

Fig 1 Vista transversal do alto-forno experimental

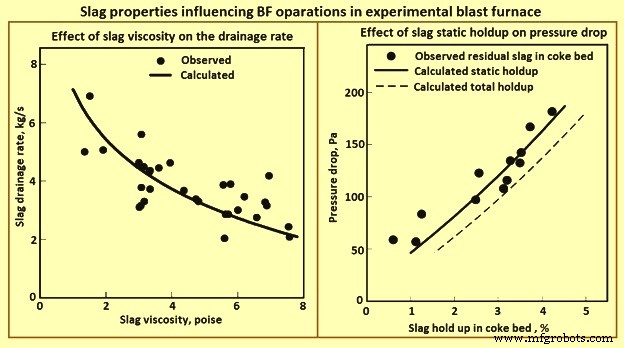

Algumas das observações durante o experimento são mostradas graficamente na Figura 2. Os resultados do experimento estão resumidos abaixo.

- O fenômeno da drenagem da escória na lareira BF é um fenômeno de fluidização que é dominado pela viscosidade. A taxa de drenagem da escória diminui à medida que a viscosidade da escória aumenta. Assim, para manter a drenagem da escória sob alto teor de Al2O3 da escória, por exemplo, um aumento da concentração de MgO na escória é eficaz. Além disso, os efeitos da temperatura de cristalização da escória na taxa de drenagem da escória são relativamente pequenos em comparação com os efeitos da viscosidade da escória.

- A queda de pressão na zona de gotejamento aumenta à medida que a concentração de Al2O3 na escória aumenta. Mesmo que a relação CaO/SiO2 aumente, a queda de pressão na zona de gotejamento aumenta. A queda de pressão é causada principalmente pelo efeito da molhabilidade como resultado da retenção estática da escória, e pouco devido aos efeitos do gotejamento da viscosidade da escória e da temperatura de cristalização. Na escória de alta concentração de Al2O3, para suprimir o aumento da queda de pressão na zona de gotejamento, é eficaz quando há diminuição do hold-up pela diminuição da relação CaO/SiO2.

- A resistência permeável na zona coesiva está sujeita à concentração de Al2O3 devido ao índice de resistência permeável do minério sinterizado em alta temperatura. A resistência permeável aumenta à medida que a concentração de Al2O3 no minério aumenta. Por exemplo, o aumento da resistência permeável pode ser suprimido por um aumento de MgO no minério. A partir das considerações acima, na operação de alta escória de Al2O3 no BF, os efeitos da fluidez da escória em cada área do forno foram sondados e avaliados sistematicamente. Como resultado, para manter adequadamente a drenagem e a permeabilidade da escória, foi determinado que o projeto da escória BF que aumenta o MgO na escória e diminui a relação CaO/SiO2 na escória é eficaz.

Fig 2 Propriedades da escória que influenciam as operações de BF

Efeito da alta alumina na escória

O alto teor de Al2O3 na escória BF tem muitos efeitos adversos. O aumento de Al2O3 no minério de ferro não afeta apenas a resistência do sinter, mas também suas características em altas temperaturas na zona coesiva. A concentração de Al2O3 na escória é considerada um fator que degrada a fluidez da escória e aumenta a temperatura liquidus. Os efeitos do alto Al2O3 na escória são os seguintes.

- A escória de alto Al2O3 tem alta viscosidade para basicidade constante (CaO/SiO2). No entanto, com um aumento dos óxidos básicos e da temperatura acima da temperatura liquidus da escória, a viscosidade da escória de alto Al2O3 diminui um pouco.

- A viscosidade da escória líquida depende basicamente de sua composição química e de sua temperatura. A viscosidade da escória é uma importante variável de processo do processo BF. É a propriedade de transporte da escória que se relaciona com a cinética da reação e o grau de redução da escória final. A baixa viscosidade ajuda a controlar as taxas de reação por seu efeito no transporte de íons na escória líquida de e para a interface escória/metal. Ele também determina a eficiência de separação do metal de escória, o rendimento do metal e a capacidade de remoção de impurezas. Também garante um bom funcionamento do forno.

- Na operação BF, o fenômeno de drenagem de escória na lareira BF é um fenômeno de fluidização dominado pela viscosidade. A taxa de drenagem da escória diminui à medida que a viscosidade da escória aumenta.

- A escória com alto teor de Al2O3 tem maior tendência à redução do silício (Si) e há tendência ao aumento do nível de HM Si. Isso pode ser devido ao aumento na concentração de equilíbrio de Si ou não atingir os níveis de equilíbrio.

- O teor de S do HM tende a aumentar com o aumento do teor de Al2O3 da escória. Portanto, a alta escória de Al2O3 contribui para uma dessulfuração menos eficiente. Observa-se que não só a distribuição de equilíbrio de S entre metal e escória é afetada negativamente, mas a taxa de atingir tal distribuição também é marcadamente mais lenta. Portanto, há uma captação mais lenta de S pela alta escória de Al2O3, uma vez que o equilíbrio de S não está sendo alcançado dentro do BF.

- A queda de pressão na zona de gotejamento aumenta à medida que a concentração de Al2O3 na escória aumenta. Mesmo que a relação CaO/SiO2 aumente, a queda de pressão na zona de gotejamento aumenta. A queda de pressão é causada principalmente pelo efeito da molhabilidade como resultado da retenção estática da escória, pouco devido aos efeitos do gotejamento da viscosidade da escória e da temperatura cristalina. A resistência permeável na zona coesiva aumenta à medida que o teor de Al2O3 da escória aumenta.

Contramedidas para diluir o efeito da alta alumina

O efeito de deterioração do alto Al2O3 na escória é compensado pelo aumento do teor de MgO. A concentração de Al2O3 na escória é semi-empiricamente fixada em muitos países no limite superior de cerca de 16% para evitar o acúmulo de ferro e escória e a deterioração da permeabilidade na parte inferior do BF.

O aumento da resistência permeável na zona coesiva pode ser suprimido pelo aumento de MgO na carga. Os efeitos físicos do aumento do teor de MgO na escória são exatamente opostos aos do Al2O3. O MgO ajuda na manutenção de uma boa drenagem da escória da fornalha durante a extração. À medida que o nível de MgO aumenta na escória alta de Al2O3, o teor de S do HM melhora para uma determinada faixa de Si. Isso provavelmente se deve à maior fluidez da escória de alto MgO. A escória com alto teor de MgO é vantajosa para o controle de S e Si. A diminuição da basicidade da escória também é útil. Para compensar o efeito de deterioração da operação de alta escória de Al2O3 do BF, as medidas que são importantes são descritas abaixo.

Uma vez que o aumento da escória de MgO melhora a taxa de drenagem da lareira na operação de alta escória de Al2O3, o MgO na escória deve ser mantido em um nível que seja maior que o nível mínimo. Um nível mais alto de MgO na escória também melhora a permeabilidade na zona coesiva do BF.

Para suprimir o aumento da queda de pressão na zona de gotejamento, é importante diminuir a retenção de escória pela diminuição da relação CaO2/SiO2. A permeabilidade da zona de gotejamento é melhorada diminuindo a relação CaO/SiO2 da escória na escória para cerca de 1%.

Um outro método para reduzir o efeito do alto Al2O3 na escória é diluir o nível de Al2O3 na escória para concentrações mais baixas pela adição de materiais extras formadores de escória na carga de BF. No entanto, isso resulta em maior volume de escória e envolve maiores taxas de fluxo e coque e menor produtividade do BF. Este método pode ser usado para controle apenas como um remédio ocasional.

Processo de manufatura

- Escória de alto forno e seu papel na operação do forno

- Sistema de automação, medição e controle de processos de alto forno

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Granulação a Seco de Escória de Alto Forno para Recuperação de Energia

- Casa de Fundição do Alto Forno e seu Funcionamento

- Fabricação de ferro por alto-forno e emissões de óxido de carbono