Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio

Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio

Durante o processo de fabricação do aço no forno básico de oxigênio (BOF), oxigênio (O2) é soprado na mistura de carga e devido às reações químicas que ocorrem no vaso conversor, uma grande quantidade de gás em alta temperatura e rico em monocarbono óxido (CO) sai pela boca do conversor. Nesta fase, o gás está muito quente (temperatura de 950 graus C ou superior) e carregado de poeira. Este gás é conhecido como gás LD, gás BOF ou gás conversor. O gás conversor é normalmente classificado como um gás pobre em termos de seu poder calorífico e índice de Wobbe, mas pertence ao grupo de gases ricos quando considerados em termos de suas propriedades de combustão (e principalmente, sua temperatura de combustão).

Durante os primeiros dias de fabricação de aço pelo processo de conversão, fumaça marrom da chaminé indicava que o conversor estava funcionando. Hoje, como resultado do sistema de recuperação e limpeza do gás do conversor, a operação do conversor é detectada apenas na chaminé do queimador.

A composição do gás conversor varia com o processo utilizado, o método de recuperação e, especificamente, o volume de O2. A composição do gás varia do início ao fim do sopro do calor no conversor e é função do tempo de sopro. Os principais constituintes do gás de conversão são CO, CO2 (dióxido de carbono), O2 e N2 (nitrogênio). A composição típica do gás do conversor em volume é CO – 55% a 60%, CO2 – 12% a 18%, O2 – 0,1% a 0,3% e o restante é N2.

Os primeiros conversores entraram em operação em novembro de 1952 (VOEST em Linz) e maio de 1953 (OAMG, Donawitz). Durante os primeiros anos do processo do conversor LD, o gás de topo era completamente queimado na boca do conversor através do capô aberto e depois resfriado na chaminé indiretamente com água ou por sistema de resfriamento por evaporação. Naquela época eram produzidos cerca de 300 kg de vapor e 250 metros cúbicos (cum) de gás de combustão por tonelada de aço bruto.

Aspectos ambientais foram um sério desafio para o processo de conversão no momento em que foi implementado industrialmente na década de 1950. A finura das poeiras no gás do conversor obrigou os fornecedores do processo a desenvolver novos sistemas de despoeiramento. 1 grama (g) do pó do conversor tem uma área de superfície visível que varia entre 300 metros quadrados (m²) a 500 m². Para evitar normalmente os efeitos ópticos dos “fumos marrons”, a poeira deve ser removida do sistema até um nível inferior a 100 mg/cum. Para isso, foram usados sistemas de despoeiramento do tipo úmido e do tipo seco. O desafio tornou-se cada vez mais uma oportunidade para o processo de conversão à medida que o número de questões ambientais crescia. E esta oportunidade ajudou no desenvolvimento do sistema de recuperação de gás de conversão com combustão suprimida. Hoje, a economia e o meio ambiente exigem que a energia do gás do conversor e do pó contendo ferro seja coletada e reciclada com eficiência.

Geralmente, dois sistemas podem ser usados para lidar com o gás do conversor superior e para recuperar a energia do gás do conversor. Esses sistemas são (i) combustão parcial/total, (ii) combustão suprimida.

No sistema de combustão completo (ou aberto) (que não está mais sendo usado para uso inicial), o gás de processo do tanque conversor é queimado no duto de gás de combustão. Uma abertura entre o recipiente do conversor e a ventilação primária (ou gás do conversor) permite a entrada de ar ambiente e, assim, permite uma combustão parcial ou total do gás do conversor. Neste caso, o gás de processo contém cerca de 15 kg a 20 kg de pó por tonelada de aço líquido (tLS) e cerca de 7 kg CO gás/tLS. A energia é recuperada usando o calor sensível em uma caldeira de calor residual. Quando o gás BOF é queimado no duto de gás de combustão, o gás de combustão é emitido e deve atender aos padrões locais de emissão. Nos sistemas de combustão aberta há um grande fluxo (em torno de 1.000 N cum/tLS a 2.000 N cum/tLS) devido à introdução de ar no duto de gás BOF.

À medida que o volume de conversores aumenta, os equipamentos de tratamento de gases de escape tornam-se maiores. Grandes conversores adotam o sistema do tipo sem combustão por várias razões, como o tamanho relativamente pequeno do sistema como um todo, facilidade de manutenção e eficiência de despoeiramento estável. No início dos anos sessenta, foram desenvolvidos processos para recuperar o gás de topo de alto poder calorífico do conversor para que o mesmo possa ser usado como combustível gasoso dentro da planta. Isto foi conseguido através da combustão suprimida.

Os sistemas de combustão suprimida oferecem a melhor oportunidade para recuperação de calor e combustível. Uma saia é abaixada sobre a boca do BOF durante o sopro de O2 para reduzir a infiltração de ar e inibir a combustão do gás CO no duto de gás de combustão. O gás rico em CO resultante é coletado, limpo e armazenado para uso subsequente como gás combustível dentro da usina siderúrgica. Uma caldeira de calor residual, gerando vapor de alta pressão, pode recuperar o calor sensível do gás antes de ser limpo e armazenado. Isso recupera cerca de 10% a 30% (0,1 GJ/tLS –0,3 GJ/tLS) da produção total de energia. Outros 50% a 70% são recuperados como energia química (CO) do gás BOF. A recuperação total de energia ao aplicar combustão suprimida com recuperação de gás de conversor e uma caldeira de calor residual pode chegar a 70% a 90%. A economia de energia pode chegar a 0,35 GJ/tLS a 1,08 GJ/tLS com um sistema sem vazamentos. Com economia de energia de 0,92 GJ/t aço, as emissões de CO2 são reduzidas em 46 kg/t aço. A recuperação de energia reduz a geração de CO2 a partir do uso de combustível fóssil e eletricidade em cerca de 0,05 t CO2/t de aço. O gás do conversor normalmente não é coletado durante o início e o final do sopro devido ao seu baixo teor de CV e CO, e em vez disso é queimado. Assim, o CO2 é inevitavelmente emitido. Uma vantagem da combustão suprimida em relação aos sistemas de combustão abertos é o menor fluxo de gás, uma vez que não ocorre combustão e nenhum ar adicional é introduzido. Os sistemas de resfriamento e limpeza de gás são, portanto, menores. Isso também resulta em maior produtividade, pois a velocidade de sopro de O2 pode ser aumentada e menor consumo de energia dos ventiladores. A instalação de um sistema especialista para otimizar a coleta de gás do conversor pode economizar cerca de 30 MJ/tCS (tonelada de aço bruto).

O equipamento de processo instalado acima da boca do conversor tem funções de resfriamento, limpeza e recuperação do gás do conversor com auxílio da combustão suprimida. Com a combustão suprimida do gás do conversor, são recuperados 70 cum a 100 cum de gás do conversor por tonelada de aço bruto com um poder calorífico que varia de 1.600 kcal/N cum a 2.000 kcal/N cum de gás. Além de 80 kg/ton de aço bruto, também é produzido vapor caso o sistema de resfriamento evaporativo para gás de topo seja adaptado. O gás de conversão recuperado é misturado com outros gases de subprodutos (gás de coqueria e gás de alto-forno) e utilizado na siderurgia como combustível. O vapor é usado principalmente pela unidade de desgaseificação a vácuo da siderurgia secundária.

Como o refino do aço é feito em um curto período de tempo, em torno de 35 minutos por bateria, a concentração de pó é muito alta. Em conversores do tipo sem combustão com função de recuperação de gás, a concentração de poeira é de 70 g/N cum a 80 g/N cum na entrada do primeiro dispositivo de despoeiramento. Os conversores do tipo sem combustão, sem gás CO em combustão, gerenciam o volume de ar de admissão da garganta e controlam a concentração abaixo do limite de explosão, recuperando assim o gás CO como combustível. O tratamento dos gases de escape consiste em um sistema de refrigeração dos gases de escape e um sistema de limpeza.

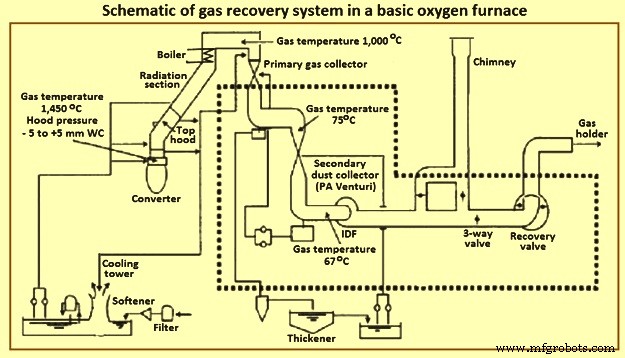

O gás BOF, quando recuperado para uso como combustível, deve atender a determinados requisitos. Hoje em dia, na maioria das oficinas BOF, o gás do conversor é recuperado como combustível através da introdução do sistema de combustão suprimida. Devido ao sistema de combustão suprimido, o volume do gás de conmersão gerado é de cerca de 50 N cum/tLS a 100 N cum/tLS. Isso resulta em diferenças significativas nas dimensões das instalações primárias de despoeiramento. A taxa de fluxo de gás residual reduzida que caracteriza o método de combustão suprimida resulta em uma maior concentração de massa de gás bruto e, portanto, a eficiência do sistema de recuperação de poeira deve ser aumentada para uma carga de poeira de gás limpa idêntica. Do ponto de vista da recuperação de poeira, portanto, o princípio de combustão suprimida permite o uso de sistemas de despoeiramento projetados para vazões volumétricas menores que são necessárias para alcançar taxas de recuperação de poeira mais altas. O despoeiramento primário é normalmente realizado por lavadores tipo venturi (cerca de 60% das oficinas BOF) ou ESP seco e úmido (precipitador eletrostático). Antes do venturi ou do ESP, partículas grossas são normalmente movidas por meio de um defletor, etc. O esquema do sistema de recuperação de gás em um BOF é mostrado na Fig 1.

Fig 1 Esquema do sistema de recuperação de gás em um forno de oxigênio básico

Os sistemas de combustão suprimida podem ser amplamente divididos em dois tipos:(i) o tipo OG e (ii) o tipo IC (IRSID-CAFL). O sistema tipo OG basicamente não tem espaço entre a garganta e a saia do capô, e controla a pressão na garganta fechada. O sistema do tipo IC tem uma folga de várias centenas de milímetros entre a garganta e a saia do capuz (que tem um diâmetro ligeiramente maior que o da garganta) e controla a pressão na abertura da garganta. O sistema sem combustão mantém a temperatura do gás baixa e desliga o ar de combustão. Assim, o dispositivo de resfriamento e o dispositivo de despoeiramento instalados no sistema são menores do que os instalados no sistema do tipo combustão. Como o sistema lida com gás que consiste principalmente de CO, é necessário prestar atenção à vedação do orifício de entrada de fluxo e refrigerante e do orifício da lança, e controle de vazamento na periferia dos dispositivos, bem como purga na parte de retenção de gás.

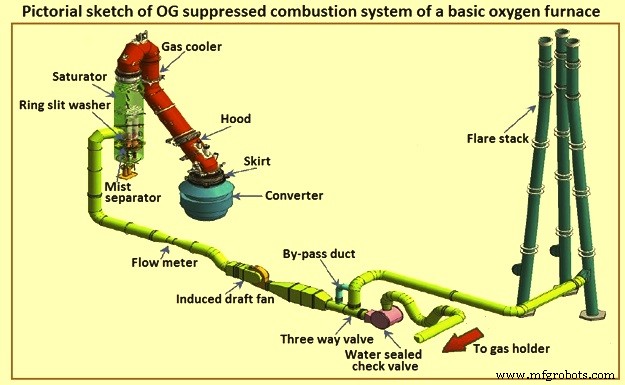

O sistema do tipo OG é frequentemente utilizado devido à sua estabilidade operacional. O sistema de refrigeração do tipo OG permite não só recuperar o calor sensível dos gases de escape como vapor, mas também aumentar a eficiência do IDF (ventilador de tiragem induzida) diminuindo a temperatura dos gases de escape por meio de um dispositivo de refrigeração. O sistema OG é normalmente projetado para recuperar uma alta porcentagem do calor latente e calor sensível do gás do conversor superior. Um esboço pictórico do sistema de combustão suprimida OG para a recuperação de gás do conversor é mostrado na Fig 2.

Fig 2 Esboço pictórico do sistema de combustão suprimido OG

O processo

Durante o sopro do conversor para fabricação do aço, o ar atmosférico é misturado com o gás na boca do conversor. A quantidade de ar atmosférico que entra no sistema pela boca do conversor é controlada pela pressão do capô e uma saia móvel. Durante o período de sopro, o estágio inicial é o estágio rico em O2. Neste estágio a razão de ar (lambda) é 1. Durante este estágio rico em O2 o gás primário é queimado completamente e não ocorre recuperação de gás durante este período. Depois disso, inicia-se a fase de gás rico em CO onde lambda é menor que 1. Durante esta fase ocorre apenas oxidação parcial e forma-se um gás residual combustível contendo gases CO, CO2 e N2. Depois disso, ocorre o estágio principal de descarbonetação, que está na parte intermediária do período de sopro. Durante esta fase a relação de ar (lambda) é mantida em um valor mínimo e é em torno de 0,1. Durante este período, o gás máximo é recuperado. No final do sopro, o valor de lambda é novamente mantido em 1 e o gás gerado é queimado completamente sem recuperação do gás.

A recuperação do gás do conversor pelo sistema de combustão suprimida tem a vantagem da estrutura do sistema que é muito mais compacta do que a estrutura do sistema com combustão total e, portanto, é mais flexível para ajuste de acordo com os requisitos do local. Durante o processo, a pressão do gás do exaustor é controlada para evitar a expulsão do gás da boca do conversor, bem como controlar a relação de ar (lambda). O controle do sistema é importante, pois está lidando com gases de exaustão explosivos (principalmente gás CO). O sistema precisa ser operado de maneira segura. O sistema precisa ter alto desempenho energético e é necessário para recuperar tanto o calor latente quanto o calor sensível dos gases de exaustão.

O gás rico em CO que sai do conversor é primeiro resfriado no capô do conversor indiretamente por água de resfriamento ou por sistema de resfriamento evaporativo (ECS) para reduzir sua temperatura nominal de 1.600 a 1.700 graus C para cerca de 900 graus C. Lojas BOF adotando O ECS recupera uma parte do calor sensível dos gases de escape na forma de vapor de baixa pressão. O resfriamento do gás do conversor a 900 graus C é necessário para evitar a formação de gás de água (CO + H2) durante a limpeza úmida. É bem conhecido que o gás de água é altamente explosivo.

O sistema precisa ter alto desempenho de coleta de poeira. O gás recuperado é limpo por plantas de limpeza de gás do tipo úmido ou do tipo seco. Mais de 90% dos atuais sistemas de despoeiramento em todo o mundo operam com base em um processo de limpeza de gás do tipo úmido. Esses sistemas têm capacidade para atender a exigência de menos de 50 mg/N cum de poeira. No sistema úmido, o gás recuperado do conversor é limpo em lavadores de venturi seguido de processamento nos eliminadores de névoa. O gás limpo é então armazenado em um reservatório de gás para fornecimento constante ao sistema de distribuição de gás após limpá-lo ainda mais no ESP ou é exausto por um ventilador IDF através de uma chaminé após a queima. A lama gerada durante a limpeza úmida é transportada para o espessador, através do pote de vedação por imersão, lavador e classificador de ancinho da tigela para tratamento úmido. Os produtos químicos são adicionados para coagulação e melhor separação. O excesso de fluxo do espessador é recirculado após o resfriamento e o lodo é posteriormente processado em filtro a vácuo ou em filtro prensa para uso na planta de sinterização.

As plantas de limpeza de gás do tipo seco com ESPs podem atingir um teor de poeira inferior a 15 mg/N Cum. Na limpeza a seco, a poeira grossa do gás do conversor após o resfriamento na caldeira de calor residual é separada na câmara de evaporação seguida por um precipitador eletrostático para remoção de poeira fina. A comparação entre os tipos seco e úmido de plantas de limpeza de gás é mostrada na Tabela 1. As plantas de limpeza de gás do tipo seco têm um bom futuro devido ao seu menor consumo de energia, maior grau de eficácia e melhor qualidade do gás do conversor e forma econômica de reciclagem do gás pó.

| Tab1 Comparação de plantas de limpeza de gás do tipo úmido e seco | ||||

| Sl. No. | Assunto | Unidade | Sistema úmido | Sistema seco |

| 1 | Teor de poeira de gás limpo | mg/N cum | 50 | 10 |

| 2 | Conformidade BAT | Não | Sim | |

| 3 | Consumo de energia | % | 100 | 50 |

| 4 | Separação de poeira | Molhado/lama | Seco | |

| 5 | Tratamento de água | Sim | Não | |

| 6 | Custos de investimento | % | 75 | 100 |

| 7 | Limpeza de gás fora do reservatório de gás | Sim | Não | |

| 8 | Reciclagem de poeira | Sim | Não | |

| 9 | Custo de secagem para reciclagem de poeira | Sim | Não | |

Processo de manufatura

- Entrada e Saída Java Basic

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Sistema de automação, medição e controle de processos de alto forno

- Revestimento refratário de um forno de oxigênio básico

- Forno de indução e siderurgia

- Geração e uso de gás de alto-forno

- Sistema de resfriamento do alto-forno

- Química da Siderurgia por Forno Básico de Oxigênio

- Turbina de Recuperação de Pressão Superior de Gás de Alto Forno

- Como preparar seu sistema de ar comprimido e gás para o inverno