Sistemas de carregamento de alto-forno

Sistemas de carregamento de alto forno

Uma das grandes melhorias tecnológicas no desenvolvimento do alto-forno (BF) foi a instalação de equipamentos de carregamento. Originalmente, as matérias-primas eram despejadas em uma pilha de boca aberta através da cabeça do túnel. Os operadores de BF perceberam que um forno de topo aberto tinha duas desvantagens, primeiro, o gás inflamável que saía da chaminé não podia ser capturado para as caldeiras de incêndio e, segundo, a distribuição de matérias-primas estava causando ineficiências operacionais do forno. Os primeiros esforços em 1832 na Alemanha para capturar o gás resultaram na instalação de uma tampa articulada sobre o orifício de carregamento que só era aberto quando as matérias-primas eram despejadas dos carrinhos de mão. Uma abertura também foi colocada na lateral do forno localizada na pilha superior. Esta abertura era dotada de uma tubulação conhecida como down corner que levava o gás BF até o nível do solo para ser queimado em equipamentos auxiliares.

A questão da ineficiência do BF devido ao carregamento de matéria-prima necessitou de uma solução mais complicada que evoluiu em várias etapas. A causa desta ineficiência, descrita por altas taxas de combustível, foi porque o material fino sendo despejado através do orifício de carga no centro do BF permaneceu no centro da pilha enquanto as partículas grossas rolavam para a parede do forno. Isso resultou em maior permeabilidade na periferia do BF e, portanto, a maioria do gás e do calor subiu pelas paredes. Isso foi prejudicial para a operação do BF, pois o material no centro do BF atingiu a área do bosh despreparado para a fusão e ao mesmo tempo o fluxo excessivo de gás na parede aumentou o desgaste do revestimento.

A primeira tentativa de resolver este problema de distribuição de carga foi a introdução de um aparelho de carregamento 'copo e cone'. Consistia em um funil de ferro fundido cônico invertido fixado no topo do forno alimentando o orifício de carregamento. Este cone tinha cerca de 50% do diâmetro da garganta. Dentro do cone, havia um copo de ferro fundido, que estava suspenso em uma viga de fulcro em frente a um contrapeso. O copo foi levantado manualmente por meio de um guincho conectado ao contrapeso. Este aparelho conseguiu capturar o gás, mas ainda uma grande quantidade de material grosseiro rolou até a parede. A próxima modificação no equipamento de copo e cone foi pendurar um cone truncado de ferro fundido dentro do forno. Isso resultou na movimentação do pico de matérias-primas para mais perto da parede, de modo que as partículas grossas agora também podem rolar para o centro do forno, resultando em melhor permeabilidade central e fluxo de gás.

O próximo passo evolutivo no carregamento que eliminou completamente o copo e o cone foi pendurar um cone invertido que se abria para baixo no forno. Este foi o primeiro top BF tipo sino. Este sino foi bem sucedido em empurrar o pico da parede, o que reduziu o fluxo de gás ao redor da periferia e aumentou o fluxo de gás no centro, mas o gás BF escapou da chaminé a cada abaixamento do sino. A solução para isso foi ter um sino e uma tampa para o orifício de carregamento. Quando o material foi despejado do carrinho de mão, a tampa estava levantada, mas a campânula estava fechada mantendo o gás no BF. Em seguida, a tampa foi fechada e o sino foi despejado, o que também manteve o gás no BF e, ao mesmo tempo, produziu a distribuição adequada da carga. Os resultados dessas melhorias foram uma melhor eficiência de reação física e química dentro do BF, o que reduziu os requisitos de combustível, aumentou a produtividade e diminuiu o desgaste do revestimento refratário.

O sistema de sino único e tremonha permitia que grandes quantidades de gás escapassem toda vez que o sino era aberto. Não demorou muito para que se percebesse que, usando um segundo sino e um funil acima do primeiro, um espaço à prova de gás poderia ser fornecido entre os dois sinos para evitar que o gás de processo do alto-forno escapasse quando o pequeno sino fosse aberto. O sino superior e a tremonha não precisavam ser tão grandes quanto o inferior porque várias cargas podiam ser depositadas através dele no sino inferior e o sino superior podia ser fechado antes que o sino inferior fosse aberto para despejar as cargas no forno. Este sistema de dois sinos forneceu um fluxo mais consistente de gás de alto-forno para o sistema de fogão e reduziu consideravelmente a quantidade de gás de escape perdido para a atmosfera.

O sistema de dois sinos continuou a ser o único sistema de carregamento para os altos-fornos em todo o mundo até S.A. Paul Wurth em Luxemburgo, desenvolveu o sistema de carregamento bell less top (BLT) e a primeira aplicação industrial bem-sucedida do sistema de carregamento BLT foi em 1972. Logo BLT O sistema de carregamento substituiu o sistema de carregamento de duas campainhas, uma vez que proporcionou uma série de vantagens para os operadores de BF. Durante 2003, a Siemens VAI (agora Primetals Technologies) introduziu o conceito Gimbal de carregamento. Este sistema de carregamento foi usado com sucesso para os processos Corex e Finex para carregamento. A primeira aplicação do Gimbal para carregar um alto-forno foi em 2009, quando foi usado para alto-forno C de aço Tata em sua fábrica de Jamshedpur.

Sistema de carregamento de duas campainhas

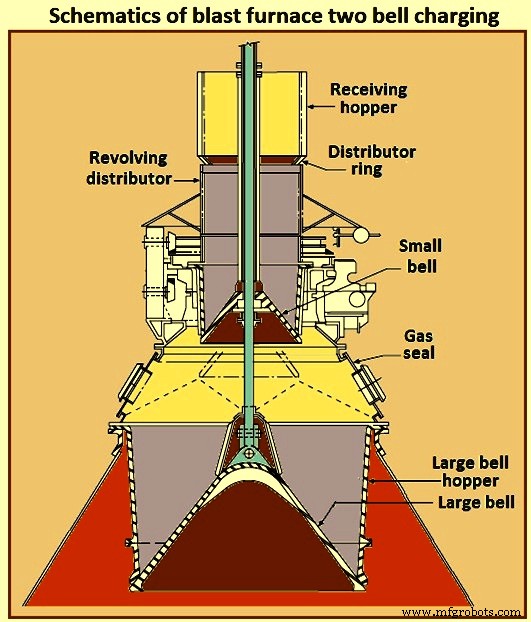

O sistema de carregamento de duas campânulas consiste em um distribuidor de material, uma campânula pequena e uma campânula grande, conforme mostrado na Fig. 1. O diâmetro da campânula grande é normalmente 1,5 ma 1,8 m menor que o diâmetro da linha de estoque. A borda inferior da face superior do sino forma uma vedação contra a borda inferior da tremonha grande do sino. Os sinos são conectados por uma haste e se movem na direção vertical por meio de cilindros de ar.

Os materiais de carga podem ser entregues ao topo do forno por vagão e talha ou uma correia transportadora e são despejados na tremonha superior ou na tremonha de recepção pequena. Com o sino grande fechado, o sino pequeno é abaixado e o material de carga é jogado no sino grande. Este procedimento é repetido várias vezes e então, com o sino pequeno mantido fechado, o sino grande é abaixado e o material é descarregado no forno sem permitir que nenhum dos gases do processo escape. Ao usar este método de carregamento, o sino grande, o sino pequeno e a tremonha são submetidos a forte impacto e abrasão severa e precisam ser substituídos duas ou três vezes durante a campanha do revestimento do forno.

A maioria dos sistemas de carregamento de dois sinos estão equipados com um distribuidor giratório. O pequeno sino e funil, pequena haste do sino e placas de desgaste fazem parte do distribuidor. À medida que cada vagão de material é descarregado no pequeno sino, o pequeno sino e a tremonha giram para uma posição selecionada e despejam. Isso proporciona uma distribuição melhorada do material no sino grande, colocando os materiais maiores de forma mais uniforme ao redor do perímetro do sino grande. Os sinos são normalmente revestidos com superfície dura na área onde estão sujeitos ao desgaste mais severo devido ao impacto dos materiais de carregamento. A superfície dura também é aplicada às superfícies de assentamento dos sinos e funis. Os sinos são suportados por hastes de sino, que são presas a contrapesos por meio de um arranjo de alavanca que restringe seu movimento apenas na direção vertical. A haste pequena é oca e a haste do sino grande passa por ela. Os materiais de embalagem são usados entre as hastes do sino para evitar o escape do gás. A Fig. 1 mostra esquemas do sistema de carregamento de dois sinos de alto-forno.

Fig 1 Esquema do carregamento de dois sinos do alto-forno

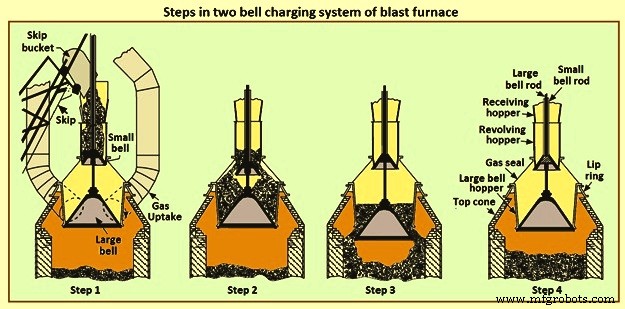

O carregamento da fornalha é feito em quatro etapas, conforme mostrado na Fig. 2. Durante a etapa 1, o material de carga é levado ao topo da fornalha por um vagão e talha ou por uma correia transportadora e é entregue a uma tremonha de recebimento. Sino pequeno e sinos grandes estão fechados. Os materiais de carga da caçamba ou do transportador são despejados na tremonha acima do pequeno sino. O gás flui do topo do forno através de tomadas localizadas na cúpula (cone superior). Durante a etapa 2, com o sino grande fechado, o sino pequeno é abaixado e o material de carga é jogado no sino grande. Isso se repete várias vezes. Durante a etapa 3, o pequeno sino é fechado para evitar o escape de gás para a atmosfera. O sino grande é abaixado e o material de carga é descarregado no alto-forno. Durante a etapa 4, ambas as campainhas são fechadas e o sistema está pronto para repetir o carregamento.

Fig 2 Etapas no sistema de carregamento de dois sinos do alto-forno

Com cada carga do material da caçamba ou do transportador, o pequeno sino e a tremonha giram para uma posição selecionada antes que o material seja descarregado. Isso proporciona uma melhor distribuição de materiais no sino grande. As campânulas e a superfície de assentamento das campânulas e da tremonha são de superfície dura. A haste que suporta o sino grande passa pela haste oca que suporta o sino pequeno, permitindo assim a operação independente dos sinos. Neste sistema de carregamento, a campainha pequena, campainha grande e tremonha são submetidas a forte impacto e precisam ser substituídas 2 a 3 vezes durante uma campanha do forro BF. Neste sistema de carregamento, é extremamente difícil manter uma vedação estanque ao gás para uma pressão superior superior a 100 kPa. Além disso, o sistema de carregamento de dois sinos tem limitações para distribuição de carga no BF. A distribuição de carga desempenha um papel importante na obtenção de alta produtividade no BF.

Com o uso de alta pressão de topo, particularmente acima de 100 kPa, é extremamente difícil manter uma vedação à prova de gás com o arranjo convencional de sino e tremonha. Além disso, o aumento dos requisitos de produtividade exigia o consequente aumento das quantidades de materiais a serem manuseados pelos equipamentos de ponta. Os operadores e projetistas de BF perceberam a importância da flexibilidade de distribuição de carga para permitir um melhor desempenho do forno e a modificação do equipamento de carregamento superior para conseguir isso. Isso levou ao desenvolvimento de diferentes tipos de equipamentos de carregamento de ponta para atender a esse requisito.

O sistema de dois sinos precisa de menos altura do que outros sistemas e é um dispositivo comparativamente simples. A desvantagem é que a vedação de sino grande e a vedação de gás do funil de sino grande são difíceis de manter em uma pressão superior mais alta. Uma boa vedação não pode ser realizada na periferia do sino grande ou do sino pequeno, pois essas áreas estão no fluxo de matéria-prima. Devido ao grande tamanho e peso dos componentes, a fabricação e a manutenção são difíceis, lentas e caras e precisam de um tempo de inatividade considerável do forno para serem substituídos.

A solução para este problema foi desenvolver um equipamento de carregamento superior que pode reduzir drasticamente ou superar o problema de vedação eficaz associado à deterioração do sino e da tremonha. Basicamente, dois outros tipos de unidades de carregamento superior foram desenvolvidos e estão em operação em BFs de alta pressão superior de hoje. Um é um sistema de dois sinos com válvulas de vedação e uma calha giratória acima do pequeno sino. O outro é um sistema sem sino que incorpora uma calha giratória.

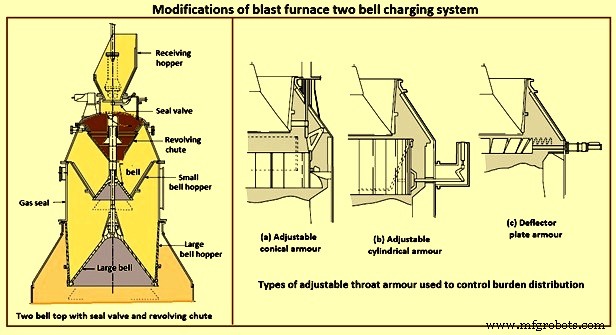

Duas campânulas com válvulas de vedação e calha giratória

Este sistema consiste em uma campânula grande, uma campânula pequena e uma câmara de vedação com uma calha giratória adicionada acima da campânula pequena, conforme mostrado na Figura 3. Os materiais são introduzidos na campânula pequena através de duas aberturas, cada uma equipada com uma válvula de vedação. Essas válvulas de vedação são menores do que o sino pequeno e as superfícies de vedação estão fora do fluxo de material, levando a uma vedação eficaz. O chute giratório consiste em uma ou duas aberturas, que direcionam o fluxo de material uniformemente para o pequeno sino. O funil de sino pequeno é fixo e o sino pequeno tem apenas movimento vertical. O sino grande e a tremonha são os mesmos do tipo de dois sinos.

A vantagem deste sistema é que ele supera as deficiências do sistema convencional de duas campainhas. Ao colocar válvulas de vedação de gás acima do sino superior, esse arranjo garante que o sino grande esteja sempre na mesma pressão. O sino grande funciona apenas como um dispositivo de distribuição de carga e não tem necessidade de vedação de gás. Os componentes que contêm pressão são as válvulas de vedação e o pequeno sino. Ambos são consideravelmente menores e mais fáceis de manter durante as interrupções programadas do BF.

Fig 3 Modificações do sistema de carregamento de dois sinos do alto-forno

Tipo de sino com armadura ajustável

Uma desvantagem do sistema de carregamento tipo sino é a falta de capacidade de distribuição de carga. Isso é normalmente definido como a capacidade de modificar a espessura da camada de coque e minério ao longo do raio da linha de estoque do forno. Com o equipamento de carregamento do tipo sino, a colocação do material de carga torna-se mais difícil com o aumento da dimensão do BF. O topo do forno tipo sino, que descarrega o material no forno a partir do lábio do sino grande, não permite o controle sobre a distribuição da carga. Os operadores de BF tentaram variar a velocidade do sino para alterar a distribuição, mas isso teve muito pouco efeito.

Um sistema de armadura de garganta ajustável, usado em conexão com o equipamento de carregamento superior tipo sino, foi desenvolvido (Fig 3) para controlar e variar a distribuição de carga para que a permeabilidade ideal na pilha BF pudesse ser alcançada. A blindagem da garganta ajustável varia o diâmetro no topo do forno e, em alguns casos, também altera a inclinação da blindagem. O material que cai do sino impacta contra a armadura e encontra sua posição no nível da linha de estoque, dependendo da posição definida da armadura. Os ajustes são totalmente circunferenciais, mas há um limite para quanto ajuste pode ser alcançado.

Existem vários tipos de design de armadura móvel. Um dos projetos de blindagem ajustável consiste em placas de aço fundido dispostas para formar um cilindro, cujo diâmetro pode ser aumentado ou diminuído pelo operador do forno durante o carregamento, conforme mostrado na Figura 3(a). As placas de aço fundido são separadas e suspensas de modo a se sobreporem. O movimento é permitido sob o impacto da carga em queda e parte da energia de impacto é convertida em energia cinética, o que reduz o desgaste abrasivo. Cada placa é enganchada a uma alavanca triangular. As alavancas triangulares são articuladas em suportes fixados à carcaça superior do forno e são conectadas ao anel de tração por elos.

Outro tipo de armadura que foi desenvolvido também adotou placas suspensas como mostrado na Fig 3(b). As placas são suspensas a partir de um suporte circular fixo e a articulação de acionamento é fixada na parte inferior de cada placa, permitindo uma variedade de configurações de um cilindro vertical a uma calha cônica. Mais uma forma de armadura de garganta ajustável que foi desenvolvida é do tipo defletor, e é acionada por cilindros hidráulicos como mostrado na Figura 3(c). Comparado com a blindagem de calha cônica, este sistema precisa de muito menos espaço vertical entre o sino e a linha de estoque dentro do forno.

Os sistemas de blindagem ajustáveis continuarão a ser usados, especialmente em grandes fornos, enquanto os sistemas de carregamento de sinos estiverem em uso. A experiência em fornos muito grandes mostrou que a distribuição adequada da carga de um sino com diâmetro superior a 7 m se torna cada vez mais difícil. Nesses casos, um equipamento de carregamento do tipo campainha pode ser uma alternativa muito boa.

Sistema de carregamento superior sem campainha

Um desenvolvimento nos principais equipamentos de carregamento que resultou em um salto quântico na tecnologia foi o topo sem campainha. Ele revolucionou o carregamento superior BF. Os engenheiros da SA Paul Wurth em Luxemburgo inventaram o sistema de carregamento 'bell less top' (BLT) para o BF em 1969. Sua primeira aplicação industrial bem-sucedida foi em 1972. Esse design ganhou popularidade rapidamente desde sua primeira aplicação industrial.

O sistema de carregamento BLT tem várias vantagens, nomeadamente (i) permite o carregamento quase contínuo do BF, uma vez que enquanto a calha rotativa distribui o conteúdo de uma tremonha de bloqueio, a outra pode ser enchida, (ii) resolve o problema de vedação de gás em operação de alta pressão, (iii) oferece flexibilidade na distribuição da carga de BF, pois pode realizar carregamento de um anel, carregamento de vários anéis, carregamento em espiral, carregamento de setor e carregamento de ponto tanto no modo manual quanto no automático, (iv) sua válvula reguladora de carga proporciona uma distribuição precisa e constante dos materiais de carga, (v) proporciona maior estabilidade e eficiência operacional do BF, levando a um melhor controle químico do metal quente, (vi) contribui para o aumento da produtividade do BF, (vii) reduz o BF de coque e ajuda a obter maiores taxas de injeção de carvão pulverizado, (viii) contribui para uma maior vida útil da campanha devido à redução das cargas de calor da parede do BF, (ix) reduz muito o tempo e a frequência de manutenção manutenção do equipamento superior, uma vez que o chute pode ser substituído em um curto período de tempo, (x) o equipamento superior é de construção leve e compacta em comparação com outro sistema de carregamento superior de alta pressão, (xi) as despesas operacionais (OPEX são menores ) e (xii) contribui para um melhor desempenho do AM devido à distribuição precisa da carga.

O sistema de carregamento BLT é um sistema vital para enfrentar os desafios operacionais atuais da BF. Isso ocorre porque (i) há uma operação mais suave do BF com um benefício adicional de redução da variabilidade do teor de silício no metal quente, (ii) o controle das perdas de calor da parede por um melhor carregamento resulta em aumento da vida útil dos elementos de resfriamento ou revestimento refratário, que em por sua vez leva a uma vida útil mais longa da campanha BF, iii) a tecnologia e os equipamentos são confiáveis e comprovados, e (iv) pode ser integrado com talha ou sistema de carregamento de esteira transportadora. No entanto, a altura do equipamento superior BLT é maior do que o sistema de carregamento do tipo dois sinos.

Ao usar o sistema de carregamento BLT, pode-se frequentemente atingir uma distribuição de carga desejada de forma flexível, o que indica que uma distribuição de gás desejada também pode ser alcançada. Os quatro métodos básicos de carregamento são carregamento de um ponto, carregamento de vários anéis, carregamento de anel único e carregamento de setor, onde um ponto significa que o chute não se move e o carregamento do setor indica que o chute pode girar em uma pequena região. Quando o ângulo de inclinação do chute é grande o suficiente para carregamento de anel único, a distribuição de carga é bastante semelhante à distribuição de carga em forma de “V” alcançada com sistemas de carregamento tipo sino. Se o ângulo da calha for muito pequeno para um único anel, a distribuição se assemelha à distribuição de carga em forma de 'M' também encontrada em fornos bell-top. Isso significa que o sistema de carregamento sem campainha pode imitar a função completa do sistema de carregamento do tipo campainha, e uma distribuição de carga plana pode ser realizada pelo carregamento de vários anéis.

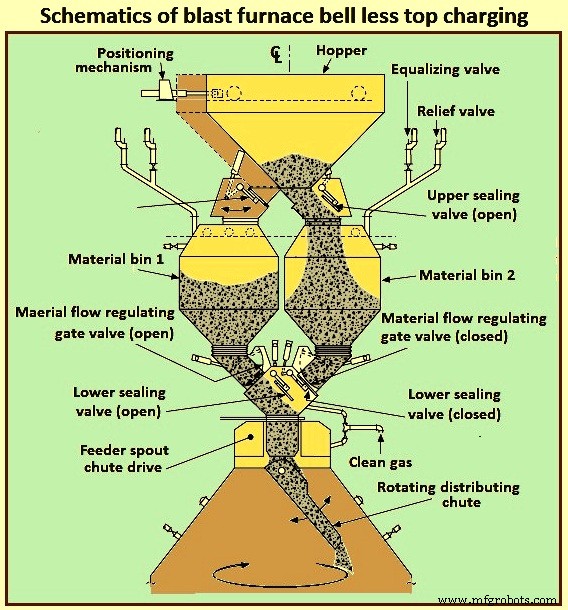

Os principais componentes do sistema de carregamento BLT são (i) uma tremonha de recebimento móvel, (ii) uma ou duas tremonhas de bloqueio de material equipadas com válvulas de vedação superior e inferior e uma comporta de controle de fluxo de material, (iii) um bico de alimentação vertical central, (iv) um chute de distribuição de ângulo ajustável rotativo, (v) um mecanismo de acionamento rotacional e basculante, (vi) sistemas hidráulicos, de lubrificação e refrigeração e (vii) sistemas de monitoramento e controle.

Existem dois tipos de sistemas de carregamento sem sino, ou seja, funis do tipo paralelo e funil do tipo central. A não uniformidade da distribuição da carga ao longo da seção transversal da garganta é uma desvantagem das tremonhas paralelas, que foi o primeiro tipo a ser inventado, uma vez que as posições de duas caixas de armazenamento de material não estão na linha central do BF. As tremonhas do tipo central superaram o problema da distribuição de carga não uniforme, mas só podem ser usadas sob a intensidade de fundição normal ou baixa em vez de alta intensidade de fundição devido à estrutura das tremonhas.

Em operação, a caçamba ou esteira transportadora enche a tremonha de bloqueio com a matéria-prima. A tremonha de bloqueio é então vedada e pressurizada à pressão de operação do topo do forno. Cada tremonha de bloqueio está equipada com uma válvula de vedação superior e inferior e um portão de controle de fluxo de material. Os funis de bloqueio são usados alternadamente. Quando um está sendo preenchido, o outro está sendo esvaziado. Por design, as válvulas de vedação estão sempre fora do caminho do fluxo de material para evitar a abrasão do material, o que reduz a probabilidade de um problema de vedação. O portão de controle de fluxo abre em posições pré-determinadas para os vários tipos de matérias-primas para controlar a taxa de descarga. As tremonhas de bloqueio são revestidas com placas de desgaste substituíveis. As válvulas de vedação inferiores e as comportas de controle de fluxo de material estão em uma carcaça comum à prova de gás com as calhas de fluxo de material, que direcionam o material através de um bico de descarga central localizado na caixa de engrenagens principal.

Durante a operação dos BFs equipados com equipamento de carregamento BLT, a caçamba ou transportador traz o material de carga para a moega de recebimento. Quando a tremonha de bloqueio está vazia, o material pode entrar depois que a pressão na tremonha de bloqueio for reduzida à da atmosfera, abrindo a válvula de vedação superior e as válvulas de aceleração superiores. Após todo o material ter sido carregado na tremonha, a válvula do acelerador superior e a válvula de vedação superior fecham. A tremonha de bloqueio é então pressurizada para a pressão de operação do topo do forno. Os funis de bloqueio são usados alternadamente, ou seja, um está sendo enchido enquanto o outro está sendo esvaziado.

Quando a linha de estoque desceu até a altura do ponto de ajuste, detectada por hastes de estoque mecânicas ou por radar, a válvula de vedação inferior e a válvula de aceleração inferior abrem. O material é então descarregado no BF através de um distribuidor para o chute rotativo, formando novas camadas na superfície de carga. A calha de distribuição gira em torno do eixo vertical do forno e muda para ângulos predeterminados em relação ao plano horizontal. Este sistema tem a flexibilidade de carregar os materiais em anéis diferenciados, em anéis espiralados de menor diâmetro, ou de preenchimento de área de ponto/ponto. Além disso, a quantidade de material em cada área de descarga pode ser controlada com precisão, se desejado.

Após todo o material ter sido carregado pela calha, a válvula de borboleta inferior e a válvula de vedação inferior fecham. As hastes de estoque (ou radar) começam a seguir a superfície de carga após o fechamento da válvula do acelerador inferior. Após o nível de estoque atingir o ponto de ajuste, o mesmo procedimento de carregamento é repetido para o próximo despejo de material.

Por design, as válvulas de vedação estão sempre fora do caminho do fluxo de material para evitar a abrasão do material. Isso reduz a probabilidade de problemas de vedação. O portão de controle de fluxo abre em posições predeterminadas para os vários tipos de materiais de carga para controlar a taxa de descarga. As tremonhas de bloqueio são revestidas com placas de desgaste substituíveis. As válvulas de vedação inferiores e as comportas de fluxo de material estão em uma carcaça comum à prova de gás com a calha de fluxo de material, que direciona o material através de um bico de descarga central localizado na carcaça da engrenagem principal. A Fig. 4 mostra os esquemas da campânula do alto-forno sem carregamento superior.

Fig 4 Esquema da campânula do alto-forno menos carregamento superior

Refinamentos no projeto do sistema BLT focaram em duas áreas, a saber (i) a eliminação ou redução da segregação de partículas mais finas nas moegas de bloqueio à frente do chute rotativo, e (ii) o desenvolvimento de uma unidade menor para instalação em os muitos BFs menores já em operação. Para atender à primeira condição de concentração de pequenos finos, um projeto que incorpora uma calha rotativa em uma grande tremonha de recebimento que é posicionada acima da única tremonha grande de bloqueio produz o resultado desejado de dispersar o material mais fino uniformemente por toda a carga.

O problema de instalar um sistema BLT nos fornos menores existentes foi resolvido com o desenvolvimento do tampo compacto. Este projeto utiliza uma calha de distribuição que pode ser alterada por meio de uma instalação de porta e um projeto que permite o acesso através do redutor principal. Além disso, a altura total da tremonha de bloqueio foi reduzida por um projeto de comporta de fluxo diferente e um projeto de válvula de vedação de acionamento duplo.

Sistema de carregamento do cardan

O objetivo do sistema de carregamento do Gimbal é facilitar a distribuição controlada do material de carga no BF através de um chute oscilante do tipo Gimbal através de uma tremonha de retenção e abertura de porta de material variável, de modo que o sistema de carregamento pressurizado acima possa operar independentemente do sistema de distribuição. Utiliza um chute de distribuição cônico, apoiado por anéis em um arranjo de cardan, produzindo inclinação independente e combinada do eixo do chute.

O sistema de carregamento Gimbal foi comprovado com sucesso no ambiente árduo de alta temperatura e alta pressão do vaso gaseificador Corex. Este sistema foi agora estendido para a tecnologia BF. O design inovador do Gimbal permite infinitas possibilidades de carregamento, para melhorar a distribuição da carga para o BF. A simplicidade robusta do drive fornece uma solução elegante com um custo de investimento mínimo. O distribuidor Gimbal, como parte do sistema geral de carregamento superior BF, oferece uma solução de carregamento totalmente integrada, gerando uma melhoria significativa na operação e custo de manutenção do BF. O design é adequado para instalação em novos BFs e também para adaptação às instalações de BFs existentes com impacto mínimo nos equipamentos existentes.

Além dos benefícios alcançados com as eficiências operacionais, desde o início os objetivos de qualquer novo design, quando comparado aos equipamentos tradicionais sem campânula, também é fornecer (i) intercambialidade com os equipamentos superiores sem campainha existentes como um upgrade ou retrofit, (ii) um projeto mais simples eliminando as complexas caixas de engrenagens basculantes planetárias e vulneráveis dos projetos tradicionais, (iii) acionamento hidráulico proporcionando repetibilidade e precisão ao longo de todo o ciclo de vida, (iv) período de tempo estendido entre os períodos de substituição de chute necessários, (v) despesas de capital (CAPEX) e despesas de integração reduzidas, e OPEX reduzido, minimizando o tempo de inatividade não planejado do forno e reduzindo os custos do ciclo de vida do equipamento.

Para atender a esses objetivos, a Primetals Technologies e a Woodings Industrial Corporation possuem um portfólio de sistemas de distribuição de materiais hidráulicos adequados para BFs de pequeno, médio e grande porte em todo o mundo. O sistema Gimbal utiliza um chute de distribuição cônico, apoiado por anéis em um arranjo de cardan, produzindo inclinação independente e combinada do eixo do chute.

O portfólio inclui a unidade de carregamento hidráulico Woodings e o topo Gimbal, e incorpora uma gama completa de equipamentos de distribuição no topo do forno, incluindo balancins de distribuição, válvulas de vedação superior, tremonhas, válvulas de vedação inferior, comportas de fluxo de material e conjuntos de válvulas de proteção, todos descarregando hidraulicamente calhas de distribuição acionadas.

O objetivo do sistema de distribuição superior do Gimbal é facilitar a distribuição controlada do material de carga no BF através de um chute oscilante do tipo Gimbal através de uma tremonha de retenção e abertura variável do portão de material, de modo que o sistema de carregamento pressurizado acima possa operar independentemente do sistema de distribuição.

A calha basculante é acionada por dois cilindros hidráulicos, montados a 90 graus de distância. Este tipo de arranjo de suspensão e acionamento resulta não em uma rotação da calha basculante, mas em um caminho circular por superposição de ambos os movimentos basculantes. A operação independente ou combinada dos cilindros permite que o eixo do chute seja direcionado para qualquer ângulo, ou mesmo ao longo de qualquer caminho. O movimento é fornecido por dois cilindros hidráulicos, cada um operando através de um eixo, biela e junta universal para acionar os anéis do cardan. Através do movimento dos cilindros hidráulicos, a calha de distribuição permite uma distribuição precisa do material com potencial para um número infinito de padrões de carga em velocidades variadas. Estes incluem carregamento em anel, espiral, centro, ponto, segmento ou setor, fornecendo controle completo do carregamento de material no forno.

Todo o conjunto do distribuidor é fechado em uma caixa estanque a gás, que é montada diretamente no flange superior do cone superior BF. A carcaça contém uma calha de entrada fixa e uma calha de distribuição basculante suportada por anéis em um arranjo de cardan que permite a inclinação independente e combinada do eixo da calha. O conjunto é feito de uma combinação de material de aço inoxidável e aço carbono com a calha de entrada fixa e o corpo da calha basculante revestido com material cerâmico para oferecer proteção superior contra desgaste. Um sistema de resfriamento de água de circuito fechado fornece água de resfriamento através dos eixos principais, rolamentos do cardan e rolamentos da junta universal para resfriar os elementos móveis do sistema de distribuição do cardan.

As principais características do design do Gimbal são (i) design simples e robusto, usando alavancas acionadas pelos cilindros hidráulicos, (ii) os cilindros de acionamento são montados fora do envelope de pressão, portanto, não sujeitos a condições de serviço quentes e empoeiradas, (iii) anel do Gimbal O arranjo dá movimento de inclinação simples em dois planos, que quando sobrepostos dá uma distribuição de 360 graus, e (iv) o desgaste no chute de inclinação é equalizado em torno de sua circunferência proporcionando uma longa vida operacional estendida.

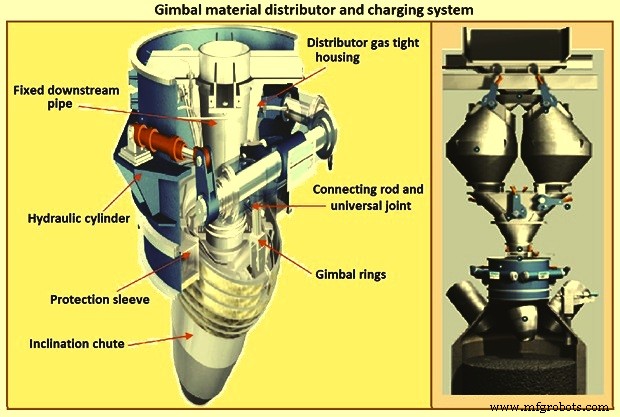

O BF Gimbal top é um sistema de carregamento pressurizado automatizado e controlado por computador projetado para (i) receber cargas de minério, coque e materiais diversos na tremonha de retenção, independentemente do sistema de distribuição abaixo, (ii) liberar essas descargas, conforme necessário , para uma calha de distribuição dinâmica localizada abaixo da tremonha de retenção e (iii) distribuir o material em padrões prescritos para a linha de estoque do forno de acordo com uma matriz de carregamento predeterminada. O controle da calha de distribuição do Gimbal é totalmente integrado ao software geral de carregamento do forno. O sistema fornece um alto nível de precisão e controle para os movimentos do Gimbal e, portanto, o posicionamento do chute de distribuição. O distribuidor de material do cardan é mostrado na Fig 5.

Fig 5 Distribuidor de material do cardan e sistema de carregamento

O sistema Gimbal é um sistema de carregamento elegante, simples e robusto projetado para operação em alta temperatura e alta pressão. O sistema facilita a distribuição controlada de material de carga no BF através de uma calha oscilante do tipo Gimbal através de uma tremonha de retenção e abertura de porta de material variável, de modo que o sistema de carga pressurizado acima possa operar independentemente do sistema de distribuição. O Gimbal utiliza um chute de distribuição cônico, apoiado por anéis em um arranjo de Gimbal, produzindo inclinação independente e combinada do eixo do chute.

A parte superior do Gimbal do BF tem as vantagens operacionais e as vantagens de engenharia. As vantagens operacionais de um sistema de carregamento que incorpora um sistema de calha de distribuição e tremonha de bloqueio são bem comprovadas nos altos-fornos em todo o mundo. O topo do Gimbal, comprovado em aplicações Corex exigentes, permite que uma filosofia de carregamento semelhante seja seguida e abre mais possibilidades de melhoria de carregamento. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

Processo de manufatura

- Os 5 principais sistemas de manufatura flexíveis

- Geração e uso de gás de alto-forno

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno

- Fatores que afetam a taxa de coque em um alto-forno

- Turbina de Recuperação de Pressão Superior de Gás de Alto Forno