Regeneração ácida para licor de picles clorídrico gasto

Regeneração de ácido para licor de picles clorídrico gasto

A decapagem de aço é uma das etapas importantes na indústria de fabricação de aço. Faz parte do processo de acabamento na produção de certos produtos siderúrgicos em que o óxido e a incrustação são removidos da superfície de tiras de aço, fios de aço e algumas outras formas de aço, por dissolução em ácido. Durante o processo, o ácido reage para dissolver os óxidos da superfície, assim os íons metálicos são acumulados na solução de decapagem.

A decapagem é um processo que consiste na remoção química de incrustações (óxidos superficiais) e outras sujeiras do aço por imersão em solução aquosa ácida. Durante o processo de decapagem, o ácido reage com a incrustação, bem como com o aço base, para produzir sais metálicos dissolvidos. Para tanto, são empregadas soluções de decapagem, constituídas principalmente por ácidos minerais. Banhos de ácido de decapagem são usados para remover, modificar, passivar ou limpar superfícies de aço de maneira definida. Uma solução de ácido clorídrico (HCl) ou ácido sulfúrico (H2SO4) é normalmente usada para a decapagem dos produtos de aço carbono. A concentração desses ácidos diminui durante o processo de decapagem, enquanto a porcentagem dos produtos de decapagem no banho de decapagem aumenta.

A decapagem do aço carbono é, portanto, um processo que consome ácido sulfúrico fresco ou ácido clorídrico e fornece sulfato ferroso ou cloreto ferroso. Tanto a aquisição de ácido fresco quanto o descarte de sulfatos e cloretos normalmente são acompanhados de alto custo e logística complexa.

Para a decapagem ácida do aço carbono e produtos siderúrgicos, o ácido sulfúrico foi usado principalmente até meados do século XIX. A partir de 1964, várias instalações de decapagem de aço mudaram de decapagem de ácido sulfúrico para decapagem de ácido clorídrico. Atualmente, o ácido clorídrico é o ácido mais comumente usado para decapagem de aço carbono.

Um banho de decapagem recém-preparado normalmente contém 12% a 16% de ácido clorídrico, embora essa concentração seja progressivamente reduzida com o uso do ácido. O banho de decapagem é considerado gasto quando a concentração de ácido diminui entre 75% e 85% do seu valor inicial, e a concentração de metais em solução aumenta de 150 gramas por litro para 250 gramas por litro.

O ácido clorídrico é agora preferido em relação ao ácido sulfúrico porque (i) fornece qualidade de superfície ideal e decapagem rápida, (ii) produz consistentemente uma superfície cinza clara uniforme no aço carbono, (iii) tem habilidades para dissolver todos os compostos de a camada de incrustação, (iv) a probabilidade de excesso de decapagem é muito menor, (v) as concentrações de ferro podem chegar a 13%, (vi) o enxágue é facilitado devido à alta solubilidade do cloreto de ferro, (vii) o ácido é mais seguro de manusear quando comparado com o ácido sulfúrico, (viii) a decapagem é realizada em temperaturas de operação mais baixas, (ix) tem a vantagem de ter custos mais baixos, (x) a decapagem com ácido clorídrico oferece decapagem mais rápida e limpa, menor consumo de ácido e maior utilização do ácido, (xi) menor consumo de vapor e menor geração de licor de decapagem, e (xii) maior versatilidade e qualidade de produto mais uniforme do que a decapagem com ácido sulfúrico.

O principal subproduto do processo de decapagem do aço é a geração do licor de decapagem usado ou do ácido gasto. O licor de decapagem usado pode ser gerido de várias maneiras, nomeadamente (i) transportando-o para uma organização de processamento que recupera e converte o cloreto ferroso em cloreto férrico e vende o produto como precipitante para as estações de tratamento de águas residuais, (ii) tratando-o em - local com cáusticos e transportando o lodo resultante, (iii) regenerando-o por um processo de regeneração ácida no local, ou em uma instalação fora do local, e reutilizando o ácido regenerado, (iv) recuperando o ácido livre por várias recuperações comercialmente disponíveis processos, e (v) injetá-lo por injeção em poço profundo.

Regeneração de ácido clorídrico refere-se ao processo para a recuperação de ácido clorídrico ligado e não ligado de soluções de cloreto de metal, como cloreto ferroso. O ácido regenerado não tem efeito adverso na eficiência da limpeza do metal em comparação com o ácido virgem. Ele conserva tão eficientemente quanto o ácido virgem.

A regeneração do licor de decapagem usado do ácido clorídrico é um processo auxiliar no qual o licor de decapagem usado, que contém cloreto de ferro mais solução de ácido clorídrico, é convertido por um processo como um processo de oxidação por pulverização em um produto comercializável de óxido de ferro mais ácido clorídrico solução que pode ser reciclada para a operação de decapagem. O processo de regeneração ácida elimina a necessidade e o custo de descarte de ácido gasto e o custo de substituição de licores de decapagem clorídrico, tornando a planta praticamente autossuficiente. Ao mesmo tempo, o processo reduz as emissões e, portanto, o impacto da planta no meio ambiente.

Dependendo da composição do licor de decapagem usado, vários métodos de regeneração são usados. Alguns dos métodos permitem a recuperação apenas de ácido clorídrico.

As plantas de regeneração total de ácido clorídrico fornecem um meio para eliminar virtualmente o custo e a logística complexa associada ao fornecimento e descarte de ácido fresco e usado. Para a regeneração da regeneração do ácido clorídrico, há uma série de processos para a regeneração total dos licores de decapagem clorídrico usados, produzindo taxas de recuperação de até 99,5%. Todos esses processos apresentam melhorias significativas na viabilidade em relação aos processos evaporativos tradicionais para a recuperação apenas de ácido clorídrico não ligado. Além disso, a regeneração ácida total faz parte da responsabilidade ambiental da planta que opera a linha de decapagem.

Existem várias tecnologias de regeneração que estão disponíveis para a regeneração do ácido clorídrico. Estes são (i) piro-hidrólise, (ii) cristalização, (iii) precipitação hidrolítica, (iv) extração com solvente e (v) sistema de gerenciamento de ácido Kleingarn

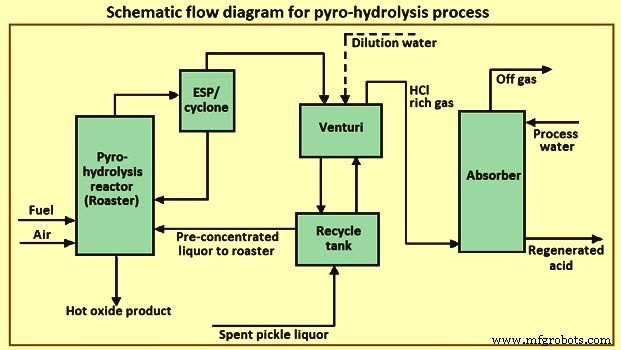

Piro-hidrólise – Piro-hidrólise é um processo em que o licor de decapagem gasto é decomposto termicamente para converter o licor de decapagem gasto novamente em ácido clorídrico e óxido de ferro. Este processo é realizado a uma temperatura muito alta junto com vapor de água e oxigênio. O licor de decapagem é bombeado para os piro-hidrolisadores que convertem o cloreto ferroso (FeCl2) em componentes de óxido férrico (Fe2O3) e ácido clorídrico. As plantas de piro-hidrólise consomem muita energia, principalmente porque uma grande quantidade de combustão de combustível é necessária para evaporar a solução de cloreto metálico e aquecer o conteúdo do torrador. A Fig. 1 mostra o diagrama esquemático para o processo de piro-hidrólise.

Fig 1 Diagrama esquemático para o processo de piro-hidrólise

A recuperação de ácido clorídrico do licor de decapagem usado por piro-hidrólise é ambientalmente vantajosa na medida em que elimina a necessidade de neutralizar e descartar o ácido gasto e na medida em que reduz o consumo de água. Também é altamente econômico, pois elimina os custos de descarte, reduz o custo de reposição de ácido e gera um valioso subproduto de óxido.

A piro-hidrólise é a conversão química de sais metálicos usando vapor e oxigênio em altas temperaturas. Dependendo da temperatura de piro-hidrólise, o produto de óxido está em grânulos se tratado em uma planta de leito fluidizado, ou em pó, se tratado a uma temperatura mais baixa em uma planta de torrefação por pulverização. O processo de torrefação por pulverização funciona a uma temperatura bem abaixo da temperatura de sinterização do óxido de ferro, de modo que o óxido é obtido como um pó vermelho, normalmente com menos de 1 micrômetro de tamanho.

A regeneração de ácido clorídrico usando piro-hidrólise fornece recuperação total da solução de ácido gasto em um produto livre de metal. O processo não apenas recupera o ácido clorídrico em seu estado livre e ligado, mas também obtém óxido de ferro de alta qualidade, seja na forma de pellets ou pó fino, que é muito procurado pelas indústrias de ferrita, pigmentos e outras.

A regeneração de ácido clorídrico usando o método de piro-hidrólise é normalmente considerada pelas grandes plantas de decapagem, uma vez que este método é caro devido ao alto custo de energia envolvido na operação dos piro-hidrolisadores. Este método não é amigo do ambiente devido aos sais de cloreto corrosivos que existem no pó emitido por este processo. Portanto, esta tecnologia de processo necessita da instalação de um sistema de coleta de pó composto por ciclone ou precipitador eletrostático (ESP).

Cristalização – A regeneração do ácido pelo método de cristalização foi inicialmente utilizada para a regeneração do ácido sulfúrico residual. No entanto, devido ao desenvolvimento posterior, a regeneração usando cristalização também pôde ser realizada para o licor de decapagem gasto com ácido clorídrico. A aplicabilidade da regeneração usando cristalização para ácido clorídrico foi confirmada através da realização de alguns estudos de viabilidade técnica que concluíram que a cristalização em vários estágios é necessária para ser realizada em uma série de cristalizadores tipo reator de tanque agitado contínuo. O resíduo de ácido clorídrico também precisa passar pelo processo de reciclagem de cristal para produzir cristais livres de impurezas.

O processo de regeneração por cristalização do cloreto ferroso envolve uma técnica padrão que não possui limitação de tamanho. O ácido clorídrico regenerado pode ter algum impacto no processo de decapagem devido à carga morta do cloreto. Este problema pode ser eliminado ajustando as condições das taxas de decapagem para que sejam pelo menos iguais ao ácido clorídrico puro com um acabamento superficial aceitável.

Precipitação hidrolítica – A regeneração de licores de decapagem clorídrico usando tecnologia de precipitação hidrolítica envolve o processo de destilação de vapor sob condições de hidrólise evaporativa em temperaturas tão altas quanto 250 graus C. Quando não há outros sais de cloreto presentes, o processo de destilação hidrolítica prossegue até a conclusão em cerca de 175 graus C. No entanto, quando o cloreto de magnésio está presente, é necessária uma temperatura mais alta para que o processo de destilação hidrolítica seja concluído.

Tecnologia de extração de solvente – A tecnologia de rota de extração de solvente é uma tecnologia de regeneração popular. Essa tecnologia de regeneração é preferida, pois produz subprodutos menos perigosos no processo de tratamento do licor de decapagem usado. Usando a tecnologia de extração por solvente, o cloreto ferroso pode ser separado do ácido clorídrico. O subproduto produzido a partir da regeneração do licor de decapagem clorídrico gasto é necessário para passar por pós-tratamento.

Sistema de gerenciamento de ácido Kleingarn – Ao adotar esta tecnologia de regeneração, os custos de substituição dos licores de decapagem usados por um novo ácido podem ser reduzidos. Esta tecnologia requer menos investimento inicial. A aplicação do sistema de gerenciamento de ácido Kleingarn como método de regeneração ajuda a reduzir o volume de resíduos, economizando a quantidade de ácido clorídrico que está sendo usado. Este método de regeneração também pode facilitar a reciclagem de resíduos ácidos.

O sistema de gerenciamento de ácido Kleingarn não só precisa de menos investimento inicial, mas ao mesmo tempo ajuda a reduzir o volume gasto de licor de decapagem. A regeneração do licor de decapagem usado usando o sistema de gerenciamento de ácido Kleingarn pode ajudar a aumentar a força do ácido e reduzir a concentração de ferro ao mesmo tempo. Experimentos são necessários para obter a taxa de decapagem ideal usando este método de regeneração. Este processo de regeneração pode ser repetido até que o tanque de banho de ácido clorídrico dedicado precise ser esvaziado para limpeza ou reparo. Uma vez que o tanque de banho de ácido clorídrico dedicado é esvaziado, a solução fresca deve ser feita usando ácido parcialmente gasto de outros tanques mais ácido fresco. A regeneração de ácido clorídrico usando o sistema de gerenciamento de ácido de Kleingarn tem vantagens ecológicas.

Processos para a regeneração de licor de decapagem usado

Existem vários processos para a regeneração do licor de decapagem de ácido clorídrico usado que foram desenvolvidos desde o final da década de 1960, mas nenhum se iguala à ampla aceitação comercial do processo de torrefação por pulverização, que demonstrou sua viabilidade e viabilidade a longo prazo em um grande número de indústrias industriais. implementações. O processo de torrefação por pulverização e alguns outros processos para a regeneração do ácido clorídrico são descritos abaixo.

Processo de torrefação com spray

Entre todos os processos conhecidos para regeneração de ácido clorídrico, como cristalização e piro-hidrólise de leito fluidizado, o processo de torrefação por pulverização é o mais viável em termos de consumo de energia, custo operacional, custo de manutenção, disponibilidade e comercialização de subprodutos.

O processo de torrefação por pulverização é um processo piro-hidrolítico no qual o ácido gasto é atomizado por pulverização em um forno de queima direta (por contato com oxigênio) e dividido em pó de óxido férrico (fase sólida) e ácido clorídrico (fase gasosa). O ácido clorídrico gasoso é absorvido em água para formar ácido clorídrico regenerado com cerca de 18% de força que pode ser reutilizado para decapagem. É comum e atraente usar a água de enxágue levemente ácida da linha de decapagem como líquido de absorção.

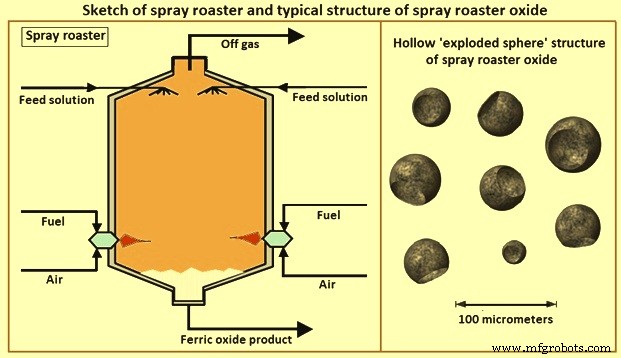

Um torrador de spray é simplesmente um grande recipiente de aço revestido de refratário com queimadores diretos perto do fundo para aquecer o conteúdo do torrador. O número de queimadores e suas posições dependem do tamanho do torrador e do calor necessário. As temperaturas da chama podem atingir a faixa de 1.200 graus C a 1.750 graus C, dependendo da relação ar/combustível. Por causa do efeito de resfriamento do spray de alimentação, a temperatura média na zona de reação é tipicamente entre 600 graus C a 700 graus C. Neste tipo de torrefador de piro-hidrólise, a solução de cloreto de metal é pulverizada na placa livre do vazio recipiente cilíndrico, enquanto a energia necessária é fornecida pelo fluxo ascendente de gases quentes gerados nos queimadores inferiores.

O torrador de spray deve ser projetado para permitir tempo de secagem suficiente para a maior gota de líquido hidrolisar antes de atingir o fundo do recipiente. As torrefadoras de spray comerciais variam de 5 metros a 8 metros de altura para fornecer esse tempo de secagem. Além disso, o diâmetro do torrador deve ser projetado para uma velocidade de gás ascendente (espaço) que seja alta o suficiente para evitar que as gotículas molhem o fundo do recipiente, mas baixa o suficiente para evitar grandes perdas de poeira para o sistema de efluentes. A velocidade espacial é tipicamente de 0,3 metros por segundo a 1 metro por segundo para unidades comerciais e pode ser ainda menor para unidades menores.

A Fig. 2 mostra um esboço de um torrador de pulverização. Os torradores de spray normalmente têm diâmetros muito grandes para manter as velocidades do gás baixas. Se a velocidade do gás se tornar muito alta, muitas partículas são levadas com o gás de saída do torrador, e a qualidade do produto e a eficiência do torrador diminuem. No torrador de pulverização, os gases e óxidos saem do torrador em contracorrente em torno de 400°C a 500°C. Por causa do fluxo de contracorrente, a temperatura de saída no torrador de pulverização é menor que a temperatura da zona de reação.

Fig 2 Esboço de torrador de spray e estrutura típica de óxido de torrador de spray

O tempo de residência das partículas pulverizadas na zona de reação de alta temperatura é muito curto e, portanto, gotículas de líquido muito pequenas, que podem ser aquecidas rapidamente, devem ser criadas por atomização. O rápido aquecimento das partículas esterilizadas resulta na formação de uma crosta sólida de óxido metálico na superfície de cada gota. À medida que a maior parte da gota aquece, o conteúdo de água vaporiza e rompe a casca de óxido. Assim, os óxidos torrados por pulverização são frequentemente compostos por esferas ocas muito finas (vários micrômetros), “fofos”. A estrutura típica do óxido de torrefação por pulverização é mostrada na Fig 2.

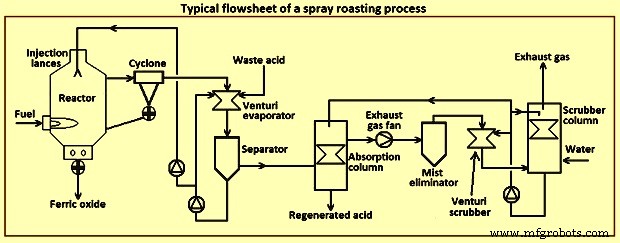

As três etapas básicas do processo de spray roster são (i) pré-concentração, (ii) torrefação e (iii) absorção. Na etapa de pré-concentração, o ácido residual de entrada sofre troca direta de calor e massa com o gás de exaustão quente do forno do torrador. A troca direta de calor é realizada em um evaporador venturi onde o ácido residual é atomizado e misturado turbulentamente com o gás do torrador em alta velocidade. O gás residual é assim parcialmente evaporado, deixando para trás um ácido residual pré-concentrado para ser usado como alimentação líquida para o forno de torrefação por pulverização.

No forno de torrefação por pulverização, o ácido residual pré-concentrado que é injetado a partir do topo por meio de bicos atomizadores de alta pressão sofre uma evaporação gota a gota de água e ácido clorídrico, bem como reação de piro-hidrólise de cloretos de ferro remanescentes e excesso de oxigênio fornecidos pelos queimadores. Esses queimadores são alinhados tangencialmente ao redor da circunferência do forno para formar um padrão de fluxo de 'remoinho' específico que aumenta o tempo de retenção de gotículas aumentando o comprimento de seu caminho através do forno. Quase qualquer tipo comum de combustível fóssil de grau industrial, como, por exemplo, gás natural, gás liquefeito de petróleo (GLP), gás natural liquefeito (GNL), gás de coqueria ou óleo combustível.

No sistema de regeneração por piro-hidrólise, o cloreto de ferro (FeCl2) é convertido em ácido clorídrico e óxido de ferro por decomposição hidrolítica. A reação ocorre no reator a temperaturas que variam de 600°C a 800°C. Em temperaturas de reação, a solução de cloreto de ferro é dividida em cloreto de hidrogênio e óxido de ferro por meio de vapor de água e oxigênio atmosférico. As reações químicas são (i) 12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3, (ii) 2FeCl3 + 3 H2O =6 HCl + Fe2O3 e (iii) 4FeCl2 + 4H2O + O2 =Fe2O3 + 4 HCl.

Na coluna de absorção, o gás de torrefação resfriado da saída de gás do pré-concentrador sofre troca de calor adiabática com a água de enxágue em uma coluna empacotada e forma ácido regenerado de concentração típica em torno de 18% de ácido clorídrico, que pode ser reutilizado para decapagem . O torrador é normalmente equipado com um extenso sistema de efluentes gasosos, incluindo contator gás/líquido (venturi) para evaporação parcial da alimentação fresca, um absorvedor para recuperar o ácido clorídrico gasoso como ácido recuperado e equipamento de remoção de poeira, como ciclone ou ESP . O fluxograma típico de um processo de torrefação por pulverização é dado na Fig 3.

Fig 3 Fluxograma típico de um processo de torrefação por pulverização

Os produtos da reação química das reações de piro-hidrólise consistem em ácido clorídrico que é extraído da parte superior do forno juntamente com o vapor e os produtos de combustão e o pó de óxido férrico que se deposita no fundo cônico do forno é transportado pneumaticamente para um recipiente de armazenamento , de onde pode ser enchido em vários meios de transporte comercial, como big bags ou caminhões.

O pó de óxido de ferro torrado por pulverização tem alta pureza de óxido e uma boa estrutura de superfície. Devido a essas propriedades, é um valioso insumo para as indústrias de downstream, como fabricantes de tintas arquitetônicas, produtos para construção, catalisadores de estireno, toner para impressoras a laser e ferrites.

Processo de leito fluidizado

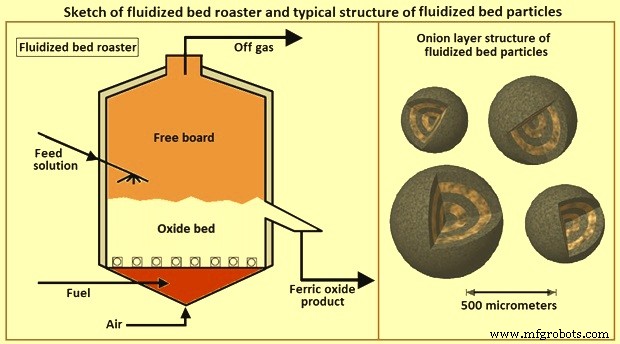

O processo de leito fluidizado também é um processo piro-hidrolítico como o processo de torrefação por pulverização e ocorre em um forno aquecido diretamente. Em um torrador de leito fluidizado, a solução de cloreto metálico é introduzida em um grande leito de óxidos metálicos quentes, enquanto a energia térmica necessária é fornecida pelos gases de combustão fluidificantes quentes. A Fig. 4 mostra um esboço esquemático de um torrador de leito fluidizado.

Fig 4 Esboço de torrador de leito fluidizado e estrutura típica de partículas de leito fluidizado

O torrador de leito fluidizado deve ser projetado para uma velocidade espacial que é de 3 a 10 vezes a velocidade mínima de fluidização do leito de óxido. Para pastilhas de óxido de ferro de 200 micrômetros a 2.000 micrômetros de diâmetro, velocidades espaciais de 2 metros por segundo a 2,5 metros por segundo são comuns. A altura do torrador é selecionada para minimizar a quantidade de poeira transportada para o sistema de saída de gás. As alturas totais típicas do torrador de leito fluidizado são de 5 metros a 6 metros.

O gás de combustão quente é normalmente produzido por ventaneiras submersas que injetam diretamente o ar e o combustível no fundo do leito fluidizado. O gás quente flui para cima e fluidiza o leito de partículas. À medida que o gás de combustão flui através do leito de óxidos bem agitado, atinge rapidamente o equilíbrio térmico com o leito. A alimentação líquida não é pulverizada, mas é alimentada diretamente (derramada) em cima ou dentro do leito de óxidos. De acordo com uma explicação, a alimentação líquida molha a camada externa das partículas de óxido quente (da ordem de 0,5 mm) e é rapidamente evaporada para formar uma camada semelhante a uma cebola de novo óxido sólido em cima do óxido existente, produzindo assim partículas homogêneas, como mostrado na Fig 4.

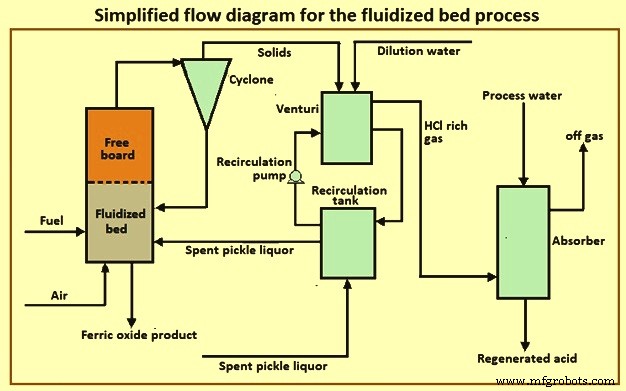

Uma vez que o gás de saída do torrador de leito fluidizado é mais quente que o torrador de spray, maior quantidade de água é pré-evaporada no venturi. Assim, é necessário adicionar alguma água de diluição ao venturi, para controlar o cloreto ferroso, concentração abaixo do nível de saturação. Sem água de diluição, o licor venturi recirculante forma cristais que podem causar entupimento e danos no contator venturi. A necessidade de combustível no processo de leito fluidizado é maior do que no processo de torrefação por pulverização, principalmente devido à necessidade da água de diluição. Em alguns casos, a quantidade de água de diluição pode ser reduzida (i) operando o leito fluidizado a uma temperatura mais baixa (por exemplo, 800 graus C), (ii) aumentando a eficiência de captura de poeira de óxido no ciclone (por exemplo, usando multiciclones) , (iii) diminuindo a quantidade de geração de poeira fina no leito fluidizado. Como a temperatura de combustão segura para o gás natural é de cerca de 760°C, temperaturas do leito inferiores a 800°C não são normalmente usadas para um sistema operado a gás natural. A Fig. 5 mostra um diagrama de fluxo simples para um processo de leito fluidizado.

Fig 5 Diagrama de fluxo simplificado para o processo de leito fluidizado

No processo de leito fluidizado a conversão do ácido residual em óxido de ferro e cloreto de hidrogênio ocorre em um leito fluidizado a uma temperatura de cerca de 800 graus C a 900 graus C. Por causa disso, o óxido de ferro obtido a partir de um leito fluidizado de regeneração de ácido clorídrico planta é de consistência granular e sinterizada e é chamada de pellet. O diâmetro médio do pellet é de 200 micrômetros a 2.000 micrômetros, dependendo da configuração do reator. As pelotas são substitutas do minério de ferro e podem ser recicladas dentro da siderúrgica integrada.

No processo de leito fluidizado, a absorção de ácido clorídrico é feita de maneira semelhante à torrefação por pulverização, mas a concentração de ácido obtida é ligeiramente menor, tipicamente em 17%. O processo piro-hidrolítico de leito fluidizado tem algumas vantagens distintas sobre o processo de torrefação por pulverização. Estes são (i) o produto de óxido é um sólido granular e normalmente livre de poeira devido ao crescimento semelhante a uma camada de cebola das partículas no torrador de leito fluidizado, (ii) nenhuma unidade de combustão separada é necessária, pois as reações de piro-hidrólise e combustão ocorrer simultaneamente no leito fluidizado, (iii) o controle sobre o tamanho das partículas é possível através do controle do tempo de residência, reciclagem parcial do produto particulado, ou variando a entrega de alimentação, (iv) boa mistura e controle de temperatura que são normalmente associados com a leitos fluidizados, e (v) torrefadores de leito fluidizado são tipicamente menores do que torrefadores por pulverização.

processo PHAR

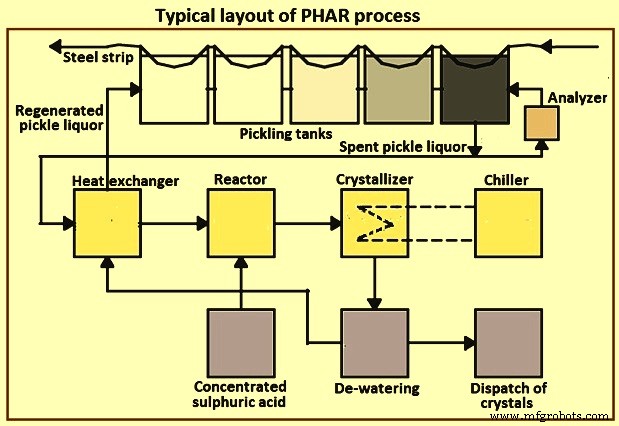

PHAR (Regeneração de ácido clorídrico Pickliq) é um processo para regeneração de ácido clorídrico gasto da decapagem de aço. O processo é aplicável a qualquer operação de decapagem de tamanho. A tecnologia PHAR elimina o problema de descarte, criando reduções consideráveis nos custos operacionais, ambientais e de capital. O processo usa ácido sulfúrico para restaurar o ácido clorídrico para reutilização. A PHAR produz cristais de sulfato ferroso (sulfato hepta-hidrato), um subproduto economicamente viável, que pode ser comercializado para fins industriais. Ao eliminar o transporte e/ou tratamento do licor de decapagem gasto, juntamente com os custos associados à geração de ácido clorídrico para substituir a solução do licor gasto, a PHAR produz uma economia de energia de 95%, economia de custos de 52% e uma redução de 91% nas emissões de CO2, comparado com a tecnologia existente.

No processo PHAR, o licor de decapagem normalmente sai da linha de decapagem com cerca de 11% a 13% de ferro e 2% a 4% de ácido clorídrico livre. A temperatura do ácido é de cerca de 80°C a 90°C para uma linha de decapagem contínua, mas pode ser menor para uma operação de decapagem em lote. Usando um trocador de calor de fluxo cruzado, o licor de decapagem gasto que sai troca calor com o 'licor de decapagem regenerado' (RPL) retornando à linha de decapagem.

O licor de decapagem usado a ser regenerado flui então para um reator onde é posto em contato com ácido sulfúrico concentrado (93%). O ácido sulfúrico reage com o cloreto ferroso, liberando assim ácido clorídrico livre em solução. A redução final da temperatura é acompanhada pelo resfriamento da mistura de reação a temperaturas de -15°C a -1°C em um tanque de cristalização. A redução da temperatura reduz a solubilidade do sulfato ferroso, fazendo com que precipite fora da solução. O sulfato de ferro resultante é separado por cristalização. O licor mãe, agora fortificado com ácido clorídrico, mas contendo um resíduo de ácido sulfúrico é então separado dos cristais por filtração a vácuo ou centrifugação e reciclado para o processo de decapagem.

Uma pequena quantidade de água é usada para lavar o licor-mãe residual dos cristais. Esta água compensa a água de hidratação que é combinada com o sulfato ferroso. O nível de ácido sulfúrico residual no ácido clorídrico regenerado depende da concentração de ferro e da temperatura. O processo opera em baixas temperaturas e produz sulfato ferroso hepta-hidrato (FeSO4.7H2O). A Fig. 6 mostra o layout típico do processo PHAR.

Fig 6 Layout típico do processo PHAR

O processo PHAR tem uma série de vantagens potenciais em relação às outras alternativas. São elas (i) o processo opera em baixas temperaturas, minimizando assim a corrosão e permitindo o uso de plásticos baratos para tubulações e outros equipamentos, (ii) os consumos de energia para resfriamento e cristalização são inerentemente menores que a evaporação e podem ser minimizados pela recuperação de calor de o licor de decapagem usado com trocadores de calor, (iii) o sulfato ferroso hepta-hidrato é um material facilmente comercializável, que é usado como coagulante de tratamento de água e desodorização de esgoto, (iv) o investimento de capital para o sistema é consideravelmente menor que outras alternativas e é fisicamente muito menor, (v) o fornecimento de gás combustível não é necessário para a operação, e (vi) o processo é mais tolerante à contaminação com outros metais, como o zinco.

Processo de destilação

O processo de destilação tem sido usado onde há um nível significativo de ácido livre remanescente no licor de decapagem usado. O ácido clorídrico purificado, na concentração azeotrópica de cerca de 15 %, é recuperado a partir dos “overs”, enquanto o licor de cloreto ferroso concentrado é recuperado dos “bottoms”. Este processo recupera apenas os valores de ‘ácido livre’. Em uma variação deste processo, o cloreto férrico acumulado no fundo é cristalizado. Em outra variação, o processo de troca iônica de retardamento ácido é usado para reduzir a acidez do cloreto ferroso líquido por produto.

Processo de destilação de ácido sulfúrico

Neste processo, o ácido sulfúrico é adicionado ao licor de decapagem usado. Isso faz com que a reação FeCl2 + H2SO4 =2HCl + FeSO4 ocorra. O ácido clorídrico liberado é recuperado junto com o ácido clorídrico livre original por destilação, enquanto o ferro é cristalizado como sulfato ferroso monohidratado.

Processos híbridos de piro-hidrólise

Quando o objetivo principal na operação de uma planta de piro-hidrólise é a produção de pó de óxido de ferro de alta qualidade, então um projeto de reator que combina a eficiência energética de um forno de torrefação por pulverização com as condições de processo homogêneas e estáveis de um processo de leito fluidizado é adotado. Isso requer maiores investimentos nas tecnologias de despoeiramento e têmpera a gás.

Processo de regeneração hidrotérmica

O processo de regeneração hidrotérmica é uma tecnologia relativamente mais recente. Substitui o forno de queima direta e a absorção de gás/líquido por uma rota de processo alternativa que consiste em oxidação e hidrólise. A formação de óxido férrico ocorre na fase líquida, o que reduz o consumo de energia térmica. A concentração de ácido regenerado é igual à concentração total de HCl do ácido residual. Esta concentração de ácido regenerado pode ser aumentada para um nível superior a 30% usando um pré-concentrador. A qualidade do óxido de ferro produzido por este processo é comparável aos processos piro-hidrolíticos em termos de contaminação por íons cloreto. No entanto, a superfície específica das partículas é ajustável a valores muito mais altos, ajustando as condições de hidrólise.

Processo de manufatura

- O que é passivação de aço inoxidável?

- Projeto para capacidade de fabricação:um guia prático

- Pickle

- VISÃO:Para cegos

- Botão Mudo para equipes MS

- Um detector de relâmpagos para Arduino

- Medidor de luz / flashímetro para fotógrafos

- Tema escuro para Arduino IDE

- Decapagem de tiras laminadas a quente de aço carbono em linhas de decapagem

- Processo HIsarna para fabricação de ferro