Química da Siderurgia por Forno Básico de Oxigênio

Química da fabricação de aço por fabricação de aço com oxigênio básico

A fabricação de aço básico com oxigênio (BOS) é o processo de fabricação de aço primário mais amplamente utilizado para a produção de aço bruto a partir de metal quente (HM). O vaso de processo é conhecido como conversor. Desempenha um papel predominante nas siderúrgicas integradas para a produção de aço bruto. O processo envolve soprar oxigênio (O2) através de HM com a ajuda de uma lança superior para reduzir seu teor de carbono (C) por oxidação. Atualmente, o sopro misto é adotado no processo BOS que foi desenvolvido no final da década de 1970. No sopro misto, um sopro limitado de gás neutro, argônio (Ar) ou nitrogênio (N2) é feito através da parte inferior do conversor soprado superior. Proporciona uma agitação eficiente.

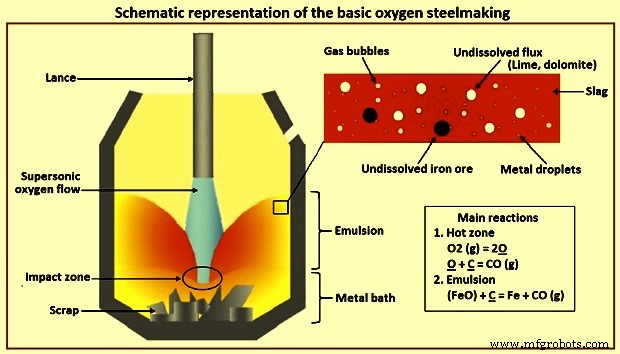

O processo BOS tem duas características. Primeiro, o processo é autógeno, o que significa que nenhuma fonte externa de calor é necessária. As reações de oxidação durante o sopro de O2 fornecem a energia necessária para fundir os fluxos e a sucata e para atingir a temperatura desejada do aço líquido. Em segundo lugar, o processo refina HM em altas taxas de produção para a produção de aço líquido. As rápidas taxas de reação são devido à grande área de superfície disponível para reações. Grande quantidade de gás é liberada quando O2 é injetado no banho de metal. Este gás forma uma emulsão com a escória líquida e as gotículas de metal cisalhadas da superfície do banho pelo impacto do jato de O2. A grande área de superfície que é gerada pela emulsão gás-metal-escória aumenta as taxas das reações de refino.

Como as impurezas são dissolvidas no metal fundido, ocorrem reações entre impurezas e O2 com o O2 dissolvido. Além disso, uma vez que a oxidação do C ocorre em temperaturas mais altas, a oxidação do C em monóxido de carbono (CO) é altamente provável e, portanto, a maioria do C é removida como CO.

Durante o processo BOS, impurezas em HM, como C, silício (Si), manganês (Mn), fósforo (P), etc. são removidas por oxidação para a produção de aço líquido. A oxidação é realizada com gás O2 de alta pureza que é soprado no conversor. As reações de oxidação resultam na formação de CO, CO2 (dióxido de carbono), sílica (SiO2), óxido de manganês (MnO) e óxido de ferro (FeO). Enquanto o CO e o CO2 estão na forma gasosa e são removidos do topo do conversor como gás do conversor, outros óxidos são dissolvidos com os fluxos adicionados ao conversor, para formar escória líquida. A escória líquida é capaz de remover P e S (enxofre) do metal líquido.

As reações que ocorrem no processo BOS podem ser categorizadas em cinco categorias. As reações na primeira categoria 'captação de oxigênio pelo metal' são (i) O2(g) =2O, (ii) (FeO) =Fe + O, (iii) (Fe2O3) =2(FeO) + O, e (iv) CO2(g) =CO(g) + O. As reações na segunda categoria 'oxidação de elementos no metal' são (i) C + O =CO(g), (ii) Fe + O =(FeO), (iii) Si + 2O =(SiO2), (iv) Mn + O =(MnO), e (v) 2P + 5O =(P2O5). As reações na terceira categoria 'oxidação de compostos na escória' são (i) 2(FeO) + 1/2O2(g) =(Fe2O3) e (ii) 2(FeO) + CO2(g) =(Fe2O3) + CO. As reações na quarta categoria 'reações de fluxo' são (i) MgO(s) =(MgO), e (ii) CaO(s) =(CaO). A reação na quinta categoria "reações gasosas" é CO(g) + ½O2(g) =CO2.

O BOS é um processo de cinética muito alta, as reações ocorrem em vários locais. A interação jato líquido e a reação C-O gerando um produto gasoso têm enormes efeitos na dinâmica geral do processo. O processo é caracterizado por altas taxas de reação, sendo o processo de refino concluído tipicamente em 12 minutos (min) a 15 min. Para o controle do processo quanto à qualidade e produtividade neste curto espaço de tempo, é importante um bom entendimento da dinâmica do processo.

Um conversor BOS típico consiste em um barril cilíndrico com fundo arredondado e um topo cônico (ângulo de meio cone de 25 graus a 30 graus) para direcionar os gases para a coifa de gases de escape. O corpo é apoiado em pivôs, chamados munhões, de modo que o forno pode ser girado para carregamento, amostragem, rosqueamento e remoção de escória. O interior é normalmente revestido com refratários de magnésia-carbono, de diferentes qualidades e espessuras para combinar com o padrão de desgaste. O volume típico fornecido dentro do conversor é de cerca de 1 metro cúbico (cum) por tonelada de aço líquido produzido. Se o peso da escória for de 100 kg por tonelada (kg/t) a 120 kg/t, a borda livre acima do banho inativo é superior a 80%. Isso acomoda as reações vigorosas que ocorrem durante a parte média de um golpe típico. A parte inferior do conversor é equipada com vários elementos porosos (tipicamente de 6 a 8), através dos quais o gás Ar é passado para a mistura do banho e auxiliando nas reações de escória-metal. Um furo de torneira é fornecido em um lado na parte inferior do cone para rosquear o aço líquido. A escória é derramada do outro lado pela boca.

O processo BOS é um processo de refino extremamente rápido, necessitando de um bom controle dinâmico e um modelo dinâmico para melhor compreensão do processo. O processo é caracterizado por reações em múltiplas escalas, como na escala do banho de metal e da escória e nas escalas de gotículas e bolhas. As reações também ocorrem em vários locais de reação. A presença do jato supersônico interagindo com o banho metálico e a camada de escória, produzindo gotas de diferentes tamanhos na emulsão que em reação produzem copiosas bolhas em sua interface, problemas de dissolução de cal, etc., fazem a descrição da dinâmica do processo complexo.

A matéria-prima primária é HM em torno de 1.300 graus C a 1.400 graus C. Como o calor gerado é mais do que o necessário, a sucata de aço junto com o minério de ferro é usada como refrigerante. A pedra calcária (CaCO3) é adicionada em algumas fundições de aço como refrigerante para ajustar a temperatura final. A cal calcinada (CaO) é usada como fundente para atingir a alta basicidade necessária para a remoção do P. A sucata é adicionada primeiro a um conversor vazio (após a extração de escória do aquecimento anterior), no qual é adicionada a quantidade necessária de HM. O minério de ferro, quando usado, é adicionado de forma distribuída, normalmente durante a primeira metade do sopro.

Parte ou todo o cal necessário é adicionado antes da adição de sucata para atuar como uma almofada de impacto para proteger o revestimento da queda de sucata. O restante da cal é normalmente adicionado de forma distribuída durante o sopro. Alguma adição de magnésia (MgO) ocorre na forma de dolomita calcinada (CaO.MgO), para minimizar a dissolução refratária na escória. As quantidades de diferentes materiais de carga são calculadas teoricamente por um modelo de controle de carga baseado no material e no balanço térmico, levando em consideração as composições de entrada, temperatura do HM e composição e temperatura do aço de saída.

As reações de refino são todas oxidantes. Isso é feito soprando oxigênio de tonelagem através de uma lança superior equipada com 3 a 6 bocais de fluxo supersônico (2,0 Mach a 2,1 Mach, montados em ângulo com o eixo da lança). A ponta da lança é mantida a uma distância entre 1,8 metros (m) a 2,5 m acima do nível do banho metálico silencioso em um conversor de grande porte. A altura da lança é um dos parâmetros operacionais para controlar o processo

Um ciclo típico de toque a toque consiste nas etapas descritas aqui. A sequência de carregamento é cal, sucata e HM. Uma vez que o conversor é colocado na vertical, a lança de O2 é abaixada até a altura desejada (inicialmente, valor mais alto, 2,2 ma 2,5 m) e o sopro é iniciado. Durante a metade inicial do golpe, cal adicional, se houver, junto com minério de ferro, dolomita calcinada e quaisquer outros aditivos são adicionados. Adições de materiais contendo umidade são evitadas durante a última parte do golpe para manter o hidrogênio (H2) no aço produzido baixo. A operação da lança alta é continuada (tipicamente 3 min a 4 min) até que a escória tenha FeO suficiente para facilitar a dissolução da cal. Em seguida, a lança é progressivamente abaixada para atingir as taxas de refinação necessárias. A altura da lança é diminuída em 3 etapas para 5 etapas, dependendo da prática individual da planta.

Em torno de 80% a 90% do sopro (com base no fluxo de O2) uma amostra é retirada para análise e a temperatura é medida para que, ao terminar o sopro, a composição e a temperatura necessárias sejam alcançadas simultaneamente. A amostragem e medição de temperatura podem ser feitas manualmente, ou seja, parando o sopro, girando o conversor para uma posição quase horizontal e pegando uma amostra através de uma colher e medindo a temperatura, ou através de uma sub-lança que é abaixada em um conversor de sopro (em -amostragem de golpe). Com base na análise da amostra e na temperatura, a parte restante do sopro é concluída com as adições de acabamento necessárias. Uma vez que o sopro é concluído, o conversor é girado para o lado de vazamento para derramar o aço líquido e, em seguida, para o outro lado para o vazamento de escória. Na prática moderna, alguma escória é retida, o conversor é colocado na vertical, alguma magnesita (MgO) é adicionada e, em seguida, a escória é espalhada na superfície interna soprando N2 de alta velocidade. Periodicamente, o conversor vazio é inspecionado quanto a danos refratários, manualmente ou por meio de scanners a laser. O dano é reparado por disparo de massa de disparo refratário. Depois disso, o conversor está pronto para o próximo golpe.

O processo BOS é um processo complexo que ocorre em um curto período de tempo, com muito pouca informação de feedback direto disponível à medida que o processo avança. O processo consiste em vários subprocessos que são mal compreendidos ou dos quais houve apenas compreensão semiquantitativa. Como o processo é um processo autógeno, há um excesso de calor mesmo depois que o HM de entrada está em torno de 1.350 graus C e o aço de saída é rosqueado em 1.650 graus C a 1.700 graus C. Assim, diferentes refrigerantes são usados, sucata e minério de ferro sendo os principais. O O2 é fornecido ao processo através de jatos supersônicos emitidos em gases quentes e carregados de poeira ou sob uma emulsão de gás líquido com o comportamento do jato sendo afetado pelo ambiente ambiente. A Fig. 1 mostra a representação esquemática do processo BOS e suas características básicas são descritas abaixo.

Fig 1 Representação esquemática da fabricação básica de aço com oxigênio

Oxidação de carbono – A descarbonetação do C disponível no banho é a reação mais extensa e importante durante o processo BOS. Existem três fases distintas durante esta reação de descarbonetação. Na primeira etapa, que ocorre nos primeiros minutos do sopro, a descarbonetação ocorre de forma lenta, pois a maior parte do O2 fornecido reage com o Si do banho. Durante a segunda etapa, que ocorre com alto teor de C do banho, a descarbonetação ocorre a uma taxa mais alta e é controlada pela taxa de O2 fornecida. A terceira etapa ocorre quando o teor de C do banho atinge cerca de 0,3%. Nesta fase, a taxa de descarbonetação cai, pois menos C está disponível para reagir com todo o O2 fornecido. Neste estágio, a taxa é controlada pela transferência de massa de C, e o O2 reage principalmente com o ferro (Fe) para formar FeO. Nesta fase, como a taxa de geração de CO cai, a chama na boca do conversor torna-se menos luminosa e praticamente desaparece quando o C cai para um nível em torno de 0,1%.

Oxidação do silício – As condições favoráveis à oxidação do silício são (i) baixa temperatura e (ii) baixa quantidade de SiO2 na escória. Uma escória básica favorece a oxidação do Si. Nas escórias básicas, a oxidação do Si ocorre praticamente a um valor muito baixo, pois o SiO2 reage com o CaO e diminui a atividade do SiO2 na escória. Quase todo o Si é oxidado e removido no início do golpe devido a uma forte afinidade do O2 pelo Si. O Si do HM é oxidado a um nível muito baixo (menos de 0,005%) nos primeiros 3 min a 5 min do golpe. A oxidação de Si a SiO2 é exotérmica e produz uma quantidade considerável de calor que eleva a temperatura do banho. Também forma uma escória de silicato que reage com a cal adicionada e a dolomita calcinada para formar uma escória básica. Como a oxidação do Si é a principal fonte de calor, sua quantidade em HM determina a quantidade de carga fria (sucata, ferro gusa etc.) que pode ser adicionada ao conversor. Também determina o volume de escória e, portanto, afeta a desfosforização do banho e o rendimento. De acordo com a regra prática, maior quantidade de escória resulta em menor P, mas também menor rendimento.

Oxidação do ferro – A oxidação do ferro (Fe) é a mais importante para o processo BOS, pois controla (i) o teor de FeO da escória e o teor de O2 no aço, (ii) a perda de Fe na escória e, portanto, afeta a produtividade da aciaria processo, (iii) potencial de oxidação da escória, e (iv) FeO auxilia na dissolução do CaO na escória.

Oxidação do manganês – A reação de oxidação do Mn no processo BOS é bastante complexa. Em um conversor soprado no topo, o Mn é oxidado a óxido de MnO nos estágios iniciais do sopro e depois que a maior parte do Si é oxidado, o Mn reverte de volta ao metal do banho. Finalmente, no final do golpe, quando mais O2 está disponível para a oxidação, o Mn é reduzido no banho metálico. No caso do sopro inferior ou sopro combinado no conversor, a oxidação do Mn tem um padrão semelhante, mas o teor residual de Mn do aço líquido no banho do conversor é maior que o do conversor soprado no topo.

Oxidação do fósforo – As condições oxidantes no conversor favorecem a desfosforização do banho metálico. A reação de desfosforização ocorre devido à interação de metal e escória no banho. Parâmetros como menor temperatura do banho, maior basicidade da escória (razão CaO/SiO2), maior teor de FeO na escória, maior fluidez da escória e boa agitação do banho favorecem a reação de desfosforização. O teor de fósforo do banho metálico reduz no início do sopro, então durante o período principal de descarbonetação, quando o FeO é reduzido, o P reverte no banho metálico e, finalmente, reduz novamente no final do sopro. A agitação do banho melhora a mistura de metal e escória e ajuda na taxa de desfosforização. Uma boa agitação com a adição de fundentes como a farinha de trigo etc., também melhora a remoção de P aumentando a dissolução do CaO, resultando em uma escória líquida altamente básica e fluida.

Reação ao enxofre – A remoção de S não é muito eficaz no processo BOS devido às condições altamente oxidantes. A razão de distribuição de S (% S na escória / % S no metal) é em torno de 4 a 8, o que é muito menor do que na panela de aço (cerca de 300 a 500) durante o processo secundário de fabricação de aço. Durante o processo BOS, cerca de 10% a 20% de S no banho reage com O2 diretamente para formar SO2 (dióxido de enxofre). O S restante é removido pela reação escória-metal S + CaO =CaS + FeO. A remoção de S pela escória é auxiliada pela alta basicidade e baixo teor de Fe da escória. O teor de S do aço líquido é altamente influenciado pelo S contido no HM e na sucata que é carregada no conversor.

As reações que ocorrem durante o processo BOS são heterogêneas e em diferentes escalas de comprimento. Existem a fase de banho de metal a granel, a fase de escória a granel e a fase gasosa. Por outro lado, grande parte da reação ocorre na escala de gotículas finas e bolhas distribuídas na fase de emulsão escória/metal/gás. A diferença nas escalas de comprimento também resulta em diferença nas escalas de tempo. O banho de metal sofre alterações ao longo de todo o ciclo de aquecimento de 12 minutos a 15 minutos, enquanto as gotas podem sofrer o ciclo completo de refino em cerca de um minuto. Assim, a imagem da dinâmica do processo evoluiu ao longo de vários anos com base em observações e medições em plantas comerciais e piloto, experimentos cuidadosamente projetados e modelagem matemática.

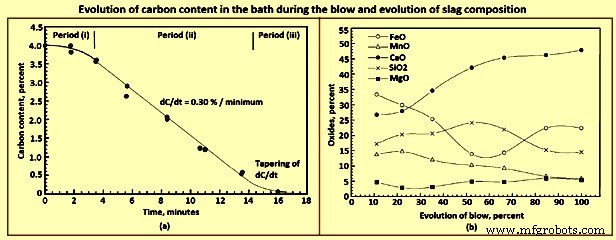

A composição típica do HM pode ser C - 4,5%, Si - 0,3% a 0,5%, Mn - 0,2% a 0,7%, P - 0,1% a 0,18%, S - 0,02% a 0,03% e temperatura de 1.350 graus C . Como S só pode ser removido para a escória no estado reduzido na presença de ferro líquido, o processo de oxidação na fabricação de aço com oxigênio básico não remove nenhuma quantidade considerável de S. As reações globais de significância podem ser escritas como (i) [Si] + {O2} =(SiO2), (ii) [Mn] + 1/2 {O2} =(MnO), (iii) [C] + 1/2 {O2} ={CO}, (iv) ) 2[P] + 5/2 {O2} =(P2O5), (v) Fe (l) + 1/2 O2(g) =(FeO). [-],{-} e (-) são usados para os metalóides dissolvidos no banho de metal, gás e constituintes na escória, respectivamente. A Figura 2a mostra o progresso das reações em um conversor de 200 t. Medições feitas em diferentes conversores também mostram padrões semelhantes. A Fig. 2b dá a evolução correspondente da composição da escória.

Fig 2 Evolução do teor de carbono no banho durante o sopro e evolução da composição da escória

Uma característica notável na evolução da composição do metal é a remoção simultânea de quantidades consideráveis de C antes mesmo que o Si tenha caído para um nível muito baixo. Isso também é confirmado pela observação de que a chama de CO dispara na boca do conversor dentro de um curto período de tempo do início do sopro de O2. Isso contrasta com as observações no agora obsoleto conversor Bessemer ou no processo OBM, onde ar/O2 são soprados a partir do fundo. Nestes dois processos, o aparecimento de uma chama significativa leva algum tempo, o que se supõe indicar que a oxidação do C não começa até que o Si tenha caído para valores bastante baixos.

Termodinamicamente, a ordem das reações de oxidação do soluto em qualquer local para as condições de entrada mencionadas acima deve ser Si, Mn, C e P. Ou seja, nas condições prevalecentes na parte inicial do sopro, o Si é oxidado antes C. A própria baixa temperatura inicial torna a reação do Si favorável. Além disso, o produto SiO2 está em atividade muito baixa nas condições altamente básicas mantidas desde o início. A pressão parcial de CO, por outro lado, permanece quase em 0,1 MPa (uma atmosfera). Por exemplo, se uma atividade de 0,001 para SiO2 for assumida, então o pO2 em equilíbrio com 4,5% C e 0,5% Si é de 1 MPa a 1,7 MPa e 1 MPa a 1,9 MPa, respectivamente. Esse recurso torna interessante a análise da dinâmica do processo e dos mecanismos de reação.

Características do processo

Como as informações de feedback do processo são limitadas, é necessário construir um modelo para a dinâmica do processo a partir das características observadas das informações que podem ser obtidas. As características importantes do processo BOS são descritas abaixo.

As taxas de reação são extremamente rápidas. Durante o pico de descarbonetação, o C é removido a uma taxa de cerca de 0,3% por minuto, ou seja, cerca de 600 kg de C por minuto no conversor de 200 t (Fig. 2a). A reação C mostra três períodos típicos (Fig 2a) a saber (i) um período inicial quando a taxa está aumentando, (ii) um período intermediário quando a taxa é relativamente constante apesar do fato de que o conteúdo de C no banho continuamente cai de cerca de 3,5% para 4,0% durante este período, e um terceiro período final além de um teor crítico de C quando a taxa diminui. O teor crítico de C normalmente está na faixa de 0,2% a 0,5%.

No entanto, os aquecimentos individuais com condições de sopro idênticas apresentam ampla irreprodutibilidade. Dois golpes sequenciais com entradas e parâmetros de processo idênticos podem apresentar comportamentos bastante diferentes, com alguns golpes exibindo slopping (emulsão de metal-escória-gás fervendo sobre a boca do conversor) ou escória seca e cuspe (resultando em acúmulo de lança e boca) . A irreprodutibilidade era muito mais prevalente nos primeiros dias do processo BOS, quando o sopro inferior do gás de agitação ainda não era incorporado. O uso de menos refugo como refrigerante também pode levar a uma maior reprodutibilidade e diminuição do slopping.

Após um estudo de várias lojas BOS, foi demonstrado que a taxa de pico de descarbonetação é diretamente proporcional à taxa de sopro de O2. Também foi demonstrado durante o sopro em um conversor de tamanho laboratorial, que os efeitos do aumento da taxa de sopro de O2 e da diminuição da altura da lança na taxa de pico de descarbonetação são semelhantes.

Durante os experimentos em um conversor piloto no MEFOS (um instituto de pesquisa na Suécia), foi demonstrado que há uma variação de concentração ao longo da altura de um conversor soprado. Isso indica que o sopro superior não mistura bem o banho de metal, apesar do enorme impulso no jato superior. No entanto, esta diferença desapareceu ao soprar uma quantidade muito pequena de gás inerte do fundo.

É bem conhecido que a escória no processo BOS contém uma fração considerável do metal na forma de gotículas na fase de escória. As quantidades variam durante o golpe, sendo mais altas durante a parte média do golpe. As estimativas variam na faixa de 10% a 25%. Essas gotículas são bastante finas, sendo a maioria com menos de 1 mm a 2 mm. O número de gotículas na emulsão cai no final do golpe. As gotículas estão normalmente em um estado de refino muito mais avançado em comparação com o banho de metal a granel.

Existe uma emulsão de escória-metal-gás durante a maior parte do golpe. Em cerca de um terço do golpe, a altura da emulsão excede cerca de 2 m, submergindo a ponta da lança e silenciando o som do jato supersônico. Às vezes, a emulsão pode encher todo o forno, fervendo sobre a boca (slopping). No final do golpe além de um C crítico no banho, a emulsão colapsa indicando que a emulsão é transitória, necessitando de geração contínua de gás para sua sobrevivência.

Como afirmado, C, Mn e P são oxidados simultaneamente com Si na parte inicial do sopro, contra a expectativa da reação de Si ser preferida em relação às outras reações baseadas na composição do banho de metal a granel. As reações de Mn e P podem ser explicadas até certo ponto pelo fato de atividades na escória. A reação C não pode ser explicada, a menos que se use a hipótese de que a composição do metal em massa não prevalece no local da reação.

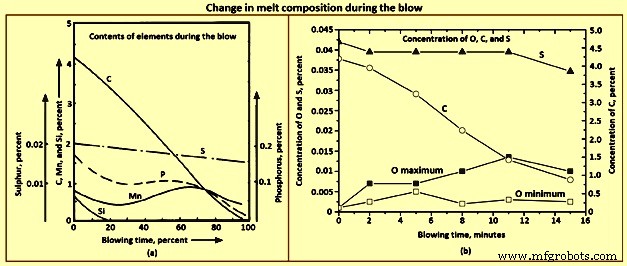

Há reversão de Mn e P durante a parte média do golpe (Fig. 3a). Isso também se reflete no caminho da escória (Fig. 2b). No entanto, fica claro que as reversões estão correlacionadas com o teor de FeO na escória. A dissolução do CaO continua quase até o final, apesar da adição de cal no início ou na parte inicial do sopro. C determina a dinâmica geral do processo e esta reação ocorre vigorosamente. A Fig. 3a mostra a mudança na composição do fundido durante o sopro.

Fig 3 Mudança na composição do fundido durante o sopro

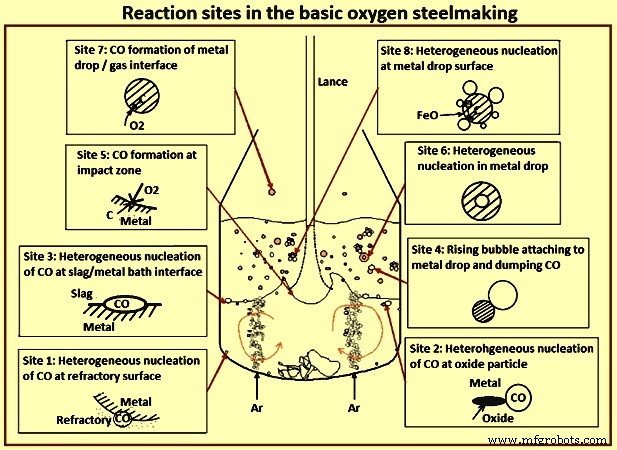

A dinâmica do processo BOS depende da reação C ocorrendo vigorosamente. A dinâmica completa pode ser dividida em vários sites. Outras reações podem ser compreendidas nesta estrutura. Sendo o jato de O2 quase puro, as moléculas atingem a superfície do banho diretamente sem uma barreira considerável de transferência de massa. Quando uma molécula atinge, ela pode fazer uma das seguintes coisas.

A molécula de O2 reage com C no local do impacto. As reações podem ser [C] + 1/2{O2} ={CO}, e [C] + {O2} ={CO2}. Pode dissolver-se no metal como [O]. Isso pode então viajar para outro lugar e reagir com outros elementos oxidáveis, como O2 =2[O]. Alguns deles podem reagir com Fe no banho produzindo FeO conforme equação Fe + 1/2{O2} =(FeO). FeO pode viajar para a fase de escória e reagir com metal em outro lugar. Cada uma delas leva a reações de refinação que ocorrem em diferentes locais possíveis no conversor, levando, na mistura, ao refinamento geral do banho. Esses diferentes locais são mostrados esquematicamente na Fig 4.

Fig 4 Locais de reação na fabricação de aço com oxigênio básico

Deve ser lembrado que a reação C-O é heterogênea. Há pelo menos uma etapa de transferência de massa que pode ser limitante da taxa. C tem que difundir no metal para a interface. A transferência de O2 na fase gasosa, O2 dissolvido na fase metálica ou FeO na fase escória também podem estar envolvidos, dependendo da fonte de O2 para a reação. O O2 dissolvido pode viajar para outras partes dentro do banho de metal e reagir com o C dissolvido para liberar CO para os poros cheios de gás no refratário (local 1). O CO também pode se formar em partículas sólidas flutuando no banho de metal por nucleação heterogênea (sítio 2). A nucleação heterogênea também pode ocorrer na interface camada de escória / banho de metal (sítio 3). A nucleação homogênea dentro do banho é altamente improvável, a menos que a supersaturação de CO seja muito alta. Conforme descrito anteriormente, a reação do CO pode ocorrer diretamente no local do impacto (local 5). Parte do FeO formado no local de impacto ou próximo ao local de impacto pode passar por baixo da superfície do banho de metal e viajar ao longo da interface escória/metal, reagindo com o C dando uma interface emulsificada (como no local 3). No entanto, a maior parte do FeO formado provavelmente se transfere para a fase de escória.

Isso agora dá várias possibilidades. Na interface entre a escória e o banho metálico, as reações podem ocorrer conforme descrito anteriormente (sítio 3), o O2 agora vindo da fase escória e o C do metal. Conforme descrito anteriormente, a fase de escória contém um grande número de gotículas metálicas, sendo continuamente geradas pelo momento do jato no local do impacto. Assim, o FeO na escória pode reagir com essas gotículas através de diferentes mecanismos, como (i) bolhas de CO podem nuclear heterogeneamente na interface (sítio 8), (ii) CO pode ser transferido para uma bolha de passagem que entra em contato com o gota (sítio 4), e (iii) bolha de CO pode nuclear homogeneamente dentro da gota, se a supersaturação for muito alta (sítio 6). Se alguma gota de metal for lançada na placa livre, ela pode reagir diretamente com qualquer O2 ou CO2 no gás (local 7).

Embora todos esses locais possam estar ativos durante o golpe em algum grau, é necessário identificar o mecanismo predominante que determina a dinâmica geral. A contribuição de cada um desses sites pode ser avaliada com base nas observações. O fato de o banho apresentar um gradiente de concentração na ausência de injeção de gás no fundo, que desaparece com apenas 1% do gás inerte sendo soprado do fundo em comparação com o fluxo de gás superior, os mecanismos no local 1 e no local 2 pode ser descontado como sem importância.

Espera-se que a temperatura na superfície na zona de impacto esteja acima de 2.120 graus C. Assim, espera-se que as taxas das reações químicas sejam muito altas. A área do local de impacto é comparativamente pequena e a taxa de chegada de O2 é muito alta. No entanto, os solutos precisam se difundir para a interface e o calor deve ser conduzido para o metal. O metal fresco é trazido para a interface que é varrida para fora pela grande velocidade superficial. Nestas circunstâncias, pode-se esperar que a superfície de impacto esteja sendo privada dos solutos deixando para trás uma camada de Fe reagindo com O2. Em última análise, pode ser razoável supor que uma camada de metal da composição de metal a granel é inteiramente oxidada, sendo os óxidos da fase condensada transferidos para a camada de escória. Quando o teor de C está em torno de 5 % (20 a 25 mol %), esta aproximação significa que cerca de 25 % do O2 fornecido é consumido para C (CO e CO2) neste local. A contribuição é estimada em cerca de 40% com base em cálculos que assumem que a transferência de massa lateral do metal não é a taxa que controla. Ao mesmo tempo, foi considerado o principal mecanismo (zona quente ou teoria da zona de impacto). A camada de metal fluindo para fora neste local também pode ficar saturada com O2, como mencionado anteriormente.

As reações na emulsão parecem conter os principais sítios para reações (sítios 4, 6 e 8). As gotas na emulsão têm uma área de superfície específica extremamente grande. Na presença de quantidades razoáveis de FeO na escória, todas as reações de refino em uma gota podem ocorrer em questão de dezenas de segundos, em vez de minutos. Uma gota de metal de 3 mm contendo 4,5 % C pode liberar cerca de 3.000 vezes seu volume de CO. Isso, ao escapar pela escória viscosa, o emulsifica. As interações complexas de formação de emulsão, geração de gotículas, tempo de residência de gotículas etc., portanto, contribuem amplamente para a dinâmica geral. As reações das gotículas que reagem diretamente com a fase gasosa são importantes principalmente nos primeiros minutos do sopro, quando uma camada completa de escória ainda não se formou.

Uma visão abrangente dessa dinâmica geral do processo precisa de um histórico sobre jatos de gás supersônicos, sua interação com um banho de metal/escória, geração de gotículas e seus tempos de residência, dissolução de CaO e mistura de banho, etc.

Um jato de gás em gás arrasta o gás ambiente em sua periferia. A camada perturbada atinge o eixo do jato alguns diâmetros de bocal a jusante (região do núcleo potencial) além do qual o fluxo se torna totalmente desenvolvido com perfis de velocidade radial auto-similares. A velocidade axial varia inversamente com a distância para manter a conservação do momento. Normalmente, o jato se expande em um meio cone de ângulo de cerca de 10 graus a 12 graus, se o gás ambiente tiver a mesma densidade do gás do jato. Se o ambiente for mais claro a expansão é menor devido ao efeito de massa.

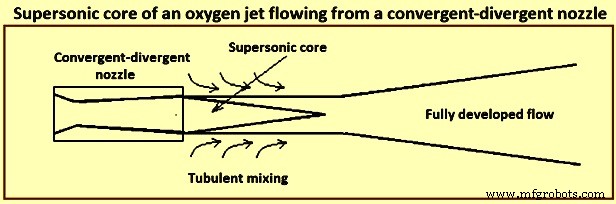

Em jatos supersônicos, o fator de compressibilidade afeta a expansão do jato. Foi demonstrado que o jato não se expande muito até que a velocidade axial desacelere para a velocidade sônica (núcleo supersônico). Depois disso, o jato se expande como um jato subsônico, como mostrado na Fig 5. Um estudo recente de CFD (dinâmica de fluidos computacional) de um jato de O2 em um conversor BOS mostrou que a velocidade axial é quase constante para uma distância de cerca de 1 m e a temperatura de o gás no eixo permanece em torno de -170 graus C nesta região. Depois disso, a temperatura aumenta de forma constante devido ao arrastamento de gases quentes. As lanças de O2 são, portanto, operadas em um número Mach de saída de cerca de dois, para que possam ser mantidas a alguma distância e ainda efetuar uma boa interação jato / metal.

Fig 5 Núcleo supersônico de um jato de oxigênio fluindo de um bocal convergente-divergente

Pode-se notar que se o jato de O2 for submerso em uma atmosfera de CO como no conversor BOS, a concentração de O2 pode cair substancialmente.

Quando um jato de alta velocidade atinge uma superfície de metal, uma cratera é formada, cujas bordas são altamente instáveis devido à alta velocidade do jato defletido, lançando gotas de metal. Em valores suficientemente altos, o jato se torna reentrante, onde algumas das gotículas são lançadas no próprio jato, levando a uma cratera altamente instável que oscila e gira ao redor. Na presença de uma camada de escória, essas gotículas são retidas pela escória levando à emulsão gotícula na escória.

A profundidade da cratera pode ser calculada realizando um balanço de momento no ponto de estagnação no centro da cratera. In further studies with a constant based on the experiments with various liquids and gases at room temperature and quantitatively studying the emulsification phenomena with the help of a 2-dimension, two phase model of mercury and glycerol, it has been found, as expected, that the droplets in the emulsion are increased with gas flow rate and varies inversely with stand-off distance of the lance tip from the liquid surface (lance height). While experimenting with a 3-dimension model of water to determine the droplet generation rate with a top layer representing slag, it has been found that there are two regions, one at a lower flow rate where the rate increases nonlinearly with flow rate and the second where the rate varies almost linearly with the flow rate. The Weber number has been used to characterize the flow phenomena. Droplet generation rate (kg/second) is correlated experimentally as a function of the blow number. It has been shown that simultaneous bottom gas injection can increase droplet generation especially when they are nearly coaxial with the top jet. The presence of slag phase can change the rate of generation substantially.

In a supersonic jet, say of Mach 2, the exit gas temperature is around -100 deg C. Thereafter, it entrains lower density converter gas. The temperature, velocity, and composition of the gas change as the jet strikes the bath. Hence this correlation has large uncertainties, because of which usefulness of the correlation in the BOS model is less than adequate. Since there is no other correlation, one normally uses the above correlation for generation of droplets and tunes it as needed.

The reaction rates also depend on the droplet sizes. Several studies have obtained emulsion samples from the working converters or laboratory hot models. These studies have found in general the sizes to be in the range of 0.05 mm to 3 mm. In a study experimenting with pig iron and O2, there were large chunks of liquids thrown out, which normally spend negligible quantity of time in the emulsion. Though these approximations and correlations are clearly inadequate, most models use these for lack of better correlations.

One of the studies found large quantities of metallic droplets in the foamy slag formed during high P iron refining. Another study made similar observations by collecting samples ejected through the tap hole in a 230 t converter and analyzing them. Several other studies have also made similar observation.

As mentioned earlier, the droplets are in various states of advanced refining, some of them being almost completely refined, though the bath still had considerable quantity of C. The fraction of metal in the emulsion has been estimated to be large, being almost 25 % of the bath weight. This corresponds to a surface area of around 40,000 square metres (sqm) if one assumes an average size of 1 mm for the droplets. It has been proposed in one of the studies that refining in the converter takes place primarily in the emulsion phase, the bath seeing refining by dilution from droplets falling back (emulsion theory). Emulsion in the converters refers to a slag-metal-gas system. One can visualize it as slag-gas foam in which metal droplets are distributed.

It has been also reported that several of the droplets display high O2 super-saturation and this has postulated that the finer droplets can have been generated by homogeneous nucleation of CO droplet bursting. Some droplets show evidences of being attached to gas bubbles and some are even hollow. There have been several experiments with magnetically levitated and freely falling droplets reacting with oxidizing gases. The results of these experiments are interesting. When the C content is high, one can see reactions taking place at the surface, as evidenced by CO burning. As the C content comes down, small droplets are thrown out indicating sub-surface nucleation. Further lower in C content, the droplets sometimes burst, indicating O2 super-saturation and nucleation deep within the droplet. Super-saturation to the extent of around 5 MPa (for equilibrium CO) had been reported at the time of droplet bursting.

In one of the studies, the residence time of the droplets in a converter has been measured by radioactive gold isotope tracer technique. The maximum residence time of droplets which are in advanced state of decarburization has been estimated to be around 2 minutes. Residence time calculated on the basis of free fall is of the order of a few seconds even while considering the slag to be emulsified to a much greater height. The high residence time hence needs an explanation.

Several experiments using X-rays for visualization of a single Fe-C droplet reacting in molten oxidizing slags have shown that the droplet gets buoyed up to the surface as soon as decarburization starts, and stays at the surface till the CO bubbling subsides. Further, it has been shown that the droplet residence time is dependent on bubble formation which keeps the droplet afloat.

There are two views on how the CO formation keeps the droplet buoyant. One of the studies has formulated a bloated droplet theory wherein CO forms homogeneously inside the droplet and this hollow droplet has a low apparent density, due to which it remains afloat. The other view is that the bubbles form heterogeneously at the droplet / slag interface and as long as the bubbles stay attached to the droplet they keep it afloat. The visual evidences from X-ray fluoroscopic studies cannot clearly distinguish between these two. The fact that there does not seem to be a nucleation barrier during vigorous deoxidation as evidenced by copious evolution of bubbles suggests interface nucleation.

At high C concentrations when C mass transfer within the drop is not rate controlling, the highest CO super-saturation is to be seen at the droplet surface. Hence, it can be expected that for the nucleation to take place heterogeneously at the surface, the bubble is to spend some time at the interface before detaching. Since there can be several bubbles attached, the droplet remains buoyed. As C falls to low values, nucleation at the interface becomes sporadic, and in periods when there is no bubble attached, O2 dissolves into the metal and diffuses in. Hence, the highest super-saturation region moves inward, first to sub-surface and then to deep inside the droplet. One can thus see sub-surface nucleation initially throwing out small droplets and then deep inside. These homogeneous nucleation events are probably sporadic, with a stochastic nature.

Simultaneously, the apparent density of the droplet with no or few bubbles is now high and it falls down into the metal bath. The critical C content when the droplet falls down depends on droplet size, the oxidizing potential of the slag (and the rate of mass transfer of FeO), and the sporadic nucleation event either at the surface or inside the droplet. Empirical work to correctly predict the critical C content is lacking. Evidence from levitated droplet experiments also point towards these series of events, though the stirring due to the electro-magnetic field makes the condition different from that in the converter especially with respect to mass transfer within the droplet.

In the context of converter, the droplet surface is continuously disturbed by the bubbles. This has two counteracting effects. Part of the droplet surface is covered by the gas bubble and is not available for mass transfer from the slag to the droplet. The droplet surface is also vigorously stirred by the formation and detachment of bubbles, enhancing mass transfer locally. Several indirect estimations have been made. In one of the studies, indirect estimation of mass transfer coefficient has been made for FeO in slag for P transfer rate in high temperature single droplet experiments, and the values obtained are between (10)−5 metres per second (m/s) and (10)−4 m/s . Another study estimated similar values. Proper experimental studies, both in cold and hot models, are necessary to get reasonable correlations in terms of dimensionless variables.

Though the slag is very well stirred in the converter due to the gas jet and a large quantity of gas passing through it, the metal bath in top blown converters is comparatively poorly mixed. Measurement of mixing time (t95 which is the time to get 95 % homogeneity) in top blown converter can be as high as 150 seconds (s) to 180 s, as compared with 10 s to 20 s in bottom blown OBM converters. This has consequence on the reaction dynamics, since the metal droplets are removed from the top layer and the refined droplets from the emulsion fall back at the top. Since much of the heat is also released in the slag, the slag and the droplets falling back are also hotter. There can also be composition and temperature stratification due to the scrap at the bottom slowly dissolving into the liquid metal.

High mixing times also correspond to high irreproducibility in mixing times, leading to irreproducible blow behaviour in the absence of bottom blowing. For example, a large eddy of liquid metal containing higher C from the bottom being brought to the surface of the metal bath can suddenly increase the rate of decarburization leading to instabilities. Hence, inert gas injection from the bottom of the converters to bring down the mixing time has become the standard practice.

Since the rate of bottom gas injection and the position of the porous elements through which the gas is introduced have a bearing on the reaction dynamics, it is necessary to quantify the mixing behaviour for quantitative predictions of composition and temperature evolution. A single average t95 value is inadequate for incorporation into a comprehensive model of the converter, since two different mixing curves can give the similar t90 (time to get 90 % homogeneity) and different t95 values. The compromise can hence be a two parameter model, based on estimation of two mixing times (t90 and t95). One can then idealize the metal bath as consisting of two stirred tank reactors (STR), exchanging metal continuously. The bottom part sees only scrap melting and the top part sees all other phenomena explained earlier. The two parameters of this model, ratio of reactor sizes and the metal exchange rate can then be fitted to the mixing times of the converter under various conditions of operation.

Formation of slag and dissolution of fluxes

Fluxes (lime and calcined dolomite) which are charged early in the blow dissolve with the developing oxides to form a liquid slag. The rate of dissolution of these fluxes strongly affects the slag-metal reactions occuring during the blow. At the beginning of the blow, the lance height above the bath is kept high which causes an initial slag rich in SiO2 and FeO. During this period large quantities of fluxes are charged in the converter. The lance is then lowered and the slag starts to foam at around one third of the blow due to the reduction of FeO in the slag in conjunction with CO formation. As the blow progresses, the CaO dissolves in the slag, and the active slag weight increases. After the blow has progressed around three fourth of the time, the FeO content in the slag increases because of a decrease in the rate of decarburization.

During the blow, the temperature of the liquid steel gradually increases from around 1,350 deg C to 1.650 deg C at turndown of the converter, and the slag temperature is around 50 deg C higher than that of the liquid steel. The slag at turndown can contain regions of undissolved lime mixed with the liquid slag, since the dissolution of lime is limited by the presence of dicalcium silicate (2CaO.SiO2) coating, which is solid at steelmaking temperatures and prevents rapid dissolution. The presence of MgO in the flux weakens this coating. Hence, earlier charging of MgO speeds up slag formation due to quicker solution of lime.

The converter needs to maintain a good fluid slag of high basicity (high CaO content) so that the large quantity of CO generated can be handled, and P can be removed efficiently. Hence, the converter operator tries to achieve a CaO / SiO2 ratio in excess of 3.0 in the final slag.

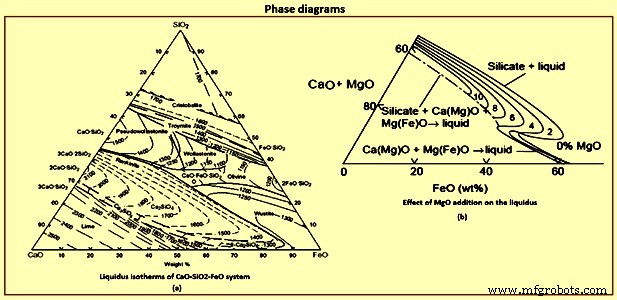

Fig 6a shows the liquidus contours in a CaO-SiO2-FeO ternary diagram. It is clearly seen that a CaO / SiO2 ratio which can be achieved in this system at 1,350 deg C, i.e. at the beginning of a blow this ratio is limited to around 1.6 to 1.7. Marginal improvement can take place with MgO additions (Fig 6b) and some Al2O3 coming from the carry over slag. In the final slag also at 1,650 deg C with 25 % to 30 % FeO, the maximum CaO / SiO2 remain less than 3.0. This is also borne out by the slag analyses which frequently show un-dissolved lime. Apart from the issue of solubility of CaO in the converter slags, the lime particles get passivated in the presence of highly siliceous slags. Since the CaO concentration is the highest at the surface of a dissolving lime particle, di-calcium silicate forms here. This compound is not only highly refractory but it forms an adherent layer retarding further dissolution.

A lime particle remaining undissolved for long at the high temperatures also sinters and becomes less reactive. One way of breaking the adherent layer is to have high FeO content in the slag. This is the reason for the practice of raised lance blowing in the first few minutes of the blow, when the FeO is built up to 25 % to 35 % or higher. Though the effect on solubility of CaO is marginal (Fig 6), this facilitates breaking of the adherent di-calcium silicate layer permitting further dissolution.

Additives like fluorspar (CaF2) can bring about this effect much more efficiently, though this is not an acceptable plant practice in recent times for various reasons. Fig 6 shows phase diagrams with Fig 6a showing liquidus isotherms of CaO-SiO2-FeO system and Fig 6b showing tffect of MgO addition on the liquidus.

Fig 6 Phase diagrams

Process flow and reaction dynamics

The contents of the converter can be divided into several important regions such as (i) the metal bath, which itself can be divided into the bottom and top part between which there is exchange of metal, (ii) the O2 jet and the impact region, and (iii) the slag region which mostly is in the form of a slag-metal-gas emulsion. There are three distinct regimes in the blow. The initial part is characterized by a bare metal bath covered with islands of solid lime and some slag carried over from the previous heat. Jet of O2 hits the metal bath and does two primary things. First, it oxidizes almost an entire layer of the metal giving CO, SiO2, MnO, P2O5 and lots of FeO. Not all O2 is consumed in this location, and the gas above hence can contain high ratio of CO2 / CO and some O2 as seen in exhaust gas analysis. The jet also throws droplets into the gas phase, which after free flight fall back. Since the gas is oxidizing, the droplets get refined during the flight. At the surface of the droplets, the order of reactions is dictated by the thermodynamics.

For each of the solutes, reaction involves mass transfer steps such as mass transfer of CO2 / O2 in the gas phase and of the solutes in the liquid phase. The interfacial chemical reactions are expected to be very fast at this temperature. The order of the reactions can be achieved by solving the mass transfer equations along with free energy minimization for the interface reactions competing for O2. The order is normally Si and Mn followed by C and P. Since the time of flight is typically of the order of a second or lower, the droplets fall back probably completing only part of the Si reaction. Smaller the droplet, further the refining proceeds because of the larger specific surface area. Reaction at the rest of the surface of the metal bath is small because of the smaller surface area compared to that of the droplets.

The mass transfer in the gas phase can easily be calculated by Ranz-Marshall type correlations. At this initial phase of the process droplets are high in solutes, and the gas phase mass transfer is expected to be rate controlling. The small droplets can be considered as rigid and one can assume pure diffusion of solutes inside the droplets. When the droplets fall back, the condensed phase oxide products in the droplets remain at the top of the bath, and on combining with the oxides from the impact site and the fluxes added start forming a liquid slag. As mentioned earlier, good quantity of FeO is formed at the impact site, and hence liquid slag formation is easy. After sometime, there is a liquid slag layer covering the metal bath. Increasingly more and more droplets are thrown to the slag. The droplets ejected into the gas phase now have to pass through the slag phase before reaching the metal bath. Further refining hence takes place in the slag.

Initially when the slag layer is thin and the droplets are high enough in Si and Mn, the droplets fall through before the C reaction starts, that is, with no gas evolution, especially for larger droplets. Smaller droplets high in C can however start to decarburize early releasing CO, and slowly emulsifying the slag. This early phase is characterized by a low flame at the mouth, since CO formation is comparatively low. Once the Si in the metal bath falls down to some extent, the desiliconization progresses considerably, before the droplet has fallen down. C reaction starts and the droplet stays now buoyed in the emulsion till its C content reaches the critical C content as explained earlier. In the slag phase, the rate is expected to be controlled by slag phase mass transfer of FeO, as long as C in the droplet remains high enough. Once a critical C is reached in the droplet, bubbling slows down and then ceases, and the droplet falls down. The critical C is largely determined by the FeO content in the bath. Quickly the emulsion builds up and the second phase of reactions in the emulsion starts. The flame at the converter mouth becomes large. The lance tip gets dipped into the emulsion.

In the second phase almost all of the droplets are ejected into the emulsion, and the gas phase reactions become unimportant. It is to be noted that the residence times of the quiescent droplets in the slag are only of the order of a few seconds unless decarburization reaction starts. Hence, for maximizing the refining, the operator is to quickly reach a stage where the decarburization reaction starts before the droplets fall back. One way to accelerate the reactions is to keep the FeO content in the slag high. Another reason why FeO is to be increased as early as possible is to have a fluid slag by the time decarburization rate reaches its highest value, since the large quantity of gasses are to quickly escape from the slag. Else, the emulsion height gets build up uncontrollably leading to overflow, and slopping.

The FeO content in the slag is a balance between its generation at the point of impact and its consumption by the droplets in the emulsion. The FeO generation is probably weakly dependent of the lance height, whereas a high lance leads to less droplet generation due to lower force with which the jet strikes the metal bath, and vice versa. Hence a raised lance practice, called the soft blow, leads to quick increase in the FeO content in the slag. This facilitates CaO dissolution and formation of a fluid slag. The initial soft blow, normally 3 min to 4 min, is the normal plant practice.

At an optimum moment, the lance is lowered to induce high rates of reactions. Droplet generation rates are high, the bath is already desiliconized, and hence the droplets undergo vigorous decarburization till C goes to low values before falling back. During this period of peak decarburization rates, hence a large part of the metal bath remains in the emulsion as droplets. These droplets have spent different times in the emulsion and hence are in different stages of refinement. The degree of refinement also depends on the droplet size. The droplet are hence characterized by two variables namely the time it has been formed (and hence its age) and the size of the droplet. The droplet starts to fall back when a characteristic C content is reached, which depends on its size, the slag FeO, and the temperature. During this last phase of the droplets, the O2 potential at the interface is also high and hence P is also removed if other conditions are favourable. Falling droplets result in apparent refinement of the top of the metal bath, which on mixing lead to refinement of the rest of the bath. Since the time for refinement of a droplet can be of the order of 0.5 min to 2 min, one sees drop in C, Mn and P in the bulk metal sample even if Si in the sample is still of considerable quantity (Fig 3a).

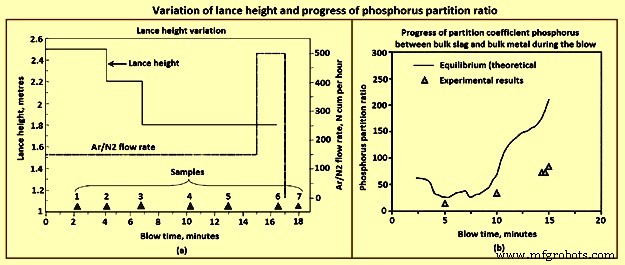

The overall rate of reaction, to some extent, is self-correcting. If the number of droplets in the emulsion come down decreasing the rate, the level of the metal bath increases leading to lower effective lance distance, which in turn causes droplet generation to increase. This is one of the reasons for the near constant decarburization rate during middle part of the blow. It is however is to be noted that the C content of droplets entering into the emulsion keeps falling down, and hence their residence time. The operator is required to correspondingly increase the droplet generation rate by progressively lowering the lance. Fig 7a indicates the lance height variation during a typical blow.

Fig 7 Variation of lance height and progress of phosphorus partition ratio

As the bath becomes low in C in the final phase of the blow, the rate now gets limited by C diffusion within the droplet even as it enters the emulsion. The CO generation is low and is not able to keep the droplets floated. The residence time drops down to a few seconds, and hence number of droplets in the emulsion comes down even though the lance height has been brought down to the lowest level permissible for lance health. The emulsion dies down. At this time there is falling rates of decarburization and fast buildup of FeO in the slag. Since the rates are low, the FeO content and the O2 dissolved in steel increase much beyond what is dictated by C-O equilibrium. Hence, at this period, the operator raises the argon stirring rate, increasing thereby the droplet generation rate without adding extra O2. This helps to some extent.

Phosphorus removal is sometimes an issue in the BOS process and can result in re-blows, especially when the input P in the hot metal is high (around 0.2 %). Though the conditions are normally favourable in the final slag with high FeO and high basicity, the converter operator can land in adverse situation if the slag regime is not carefully managed throughout the blow. The thermodynamics of P is well known. The reaction is written either in terms of molecular species or in the ionic form. The reaction is 2P + 5/2 O2(g) =P2O5(l), P + 5/4 O2(g) + 3/2 (O)2− =(PO4)3−. In the former case one writes an equilibrium constant, and expresses the Raoultian activity coefficient as a function of slag composition. If one adopts an ionic form of the equation, one instead writes an equation for a phosphate capacity of slag and correlates the phosphate capacity to the slag composition empirically. Both these approaches are conceptually similar. The partial pressures of P and O2 can easily be converted to percent dissolved in metal or activity of FeO in slag with known thermodynamic data. The slag data as a function of composition either as Raoultian activity coefficient or as phosphate capacity have been empirically determined in several studies. The progress of partition coefficient for P between bulk slag and bulk metal can be calculated when the slag analysis during the blow is known.

In the initial period of the blow, the bath C is quite high and also contains Si. Hence at the slag / metal interface, the O2 potential remains low. Therefore, very high rate of dephosphorization at the bulk metal / slag interface is not expected. The metal droplets, on the other hand, get highly refined in a matter of 1 min to 2 min, and before returning to the metal bath, have high O2 potential at its interface. Further the partition coefficient at this time is high since FeO content is high due to soft blow, temperature is low, although with some CaO yet to dissolve. The number of droplets in the emulsion is also very large. Hence, the dephosphorization rate is very high which can be seen in Fig 3a. Towards the end of the blow again, the conditions in the slag are favourable with high FeO and high basicity, though now the temperature has risen substantially. The rate of phosphorus removal however is not very high in this period, since the number of droplets is not very high, surface area is quite small and hence all reactions are slow.

Vigorous Ar stirring is helpful at this time of the blow, and for some time after the O2 flow is stopped, though to a limited extent. It is in the middle part of the blow the operator has the highest opportunity for efficient overall dephosphorization. After the soft blow when the lance is lowered progressively for effecting high rates of decarburization, FeO content in the slag drops considerably and remains low till the emulsion starts collapsing. The slag becomes comparatively ‘dry.’ The partition coefficient becomes adverse, and one can easily get P reversal to the metal. Lower is the FeO level, higher is the reversal. This reversal increases the load on the last part of the blow where the rates of reactions are anyway low as explained earlier.

Hence, close control of the FeO content during the middle part of the blow is necessary if the operator is required to make low P steel. Premature lowering of the lance in each stage can lead to very low FeO content (less than 12 % to 15 %). FeO content is determined by the balance between droplet generation rate (consumption rate) and the FeO generation rate. However, it is to be noted that very low FeO in the slag also lowers the decarbonization rate. Very high FeO on the other hand leads to sloppy conditions.

Higher levels of FeO content can be achieved by modifying the lance practice. The lance height for the intermediate levels can be kept slightly higher than the normal. The operator can also slightly delay lowering of the lance, taking care to see that it does not lead to uncontrolled emulsion build up. The operator can also achieve this by distributed ore addition during this period.

The chemistry of steelmaking in BOS converter is summarized here. From the thermodynamics of the O2 steelmaking process, it can be seen that, at the beginning, the O2 blown onto the HM preferably reacts with the dissolved Si, forming SiO2 which floats on the surface of the metal. From kinetics, it is expected that a part of the O2 blown reacts with the dissolved C and Fe atoms. The formation of CO gas occurs instantaneously on process ignition. Calcined lime is added to neutralize the acid slag, which initially includes a liquid mixture of FexOy and SiO2. Several chemical reactions take place in the BOS converter. The main reactions are dissolution of O2 into the metal from O2 gas, decarburization through dissolved O2, and oxidation of Fe, [Si], [Mn], [P], [V] and [Ti]. Solid or liquid oxides are formed as reaction products during blowing, and they are bound with the lime which is added at the start of blowing to form a liquid slag in the converter. Due to intensive CO gas formation, droplets of liquid metal are introduced into the slag, which tends to foam. Hence, the slag in the converter during O2 blowing is actually an emulsion of liquid slag and metal droplets, foaming because of the influence of gas bubbles. The emulsion is also a favourable site for reactions. For example, a considerable fraction of C oxidation can occur in the metal droplets in the emulsion although the majority takes place in the impact zone of the O2 jets. The rest of the O2 is used to burn Fe into FexOy. During blowing, O2 penetrates the metal droplets and can react with the CO gas. The total slag-gas system behaves as foam and rises quickly to the cone of the converter. Hence, the O2 inflow and the reaction rates have to be adjusted so that foam is not spilled from the converter. Slopping frequently occurs even though the inner volume of the converter is almost nine times larger than the volume of the inactive metal and slag bath.

Processo de manufatura

- O que é a fabricação de aço com oxigênio básico?

- Automação, Controle e Modelagem da Aciaria de Oxigênio Básico

- Revestimento refratário de um forno de oxigênio básico

- Forno de indução e siderurgia

- Processo de Sopro Combinado na Siderurgia Conversora

- Sistema Básico de Recuperação e Limpeza de Gás de Forno de Oxigênio

- Processo CAS-OB de Siderurgia Secundária

- Química da Ferragem por Processo de Alto Forno

- Processo de descarbonetação de oxigênio de argônio

- Vários métodos de processo de fabricação de aço