Fatores que afetam a taxa de coque em um alto-forno

Fatores que afetam a taxa de coque em um alto-forno

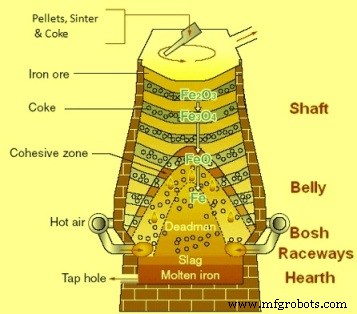

O BF é um reator em contracorrente no qual o gás redutor é produzido pela gaseificação do carbono do coque BF com o oxigênio do jato quente injetado via ventaneiras na parte inferior do forno. O gás redutor flui para cima, reduzindo os materiais de carga de ferro carregados no topo do forno.

A taxa de coque é o parâmetro para o consumo de coque BF que é medido em quilogramas de coque BF consumido por tonelada de gusa produzida.

O coque de alto-forno (BF) é um material fundamental para a fabricação de ferro BF, atuando como uma importante fonte de energia (combustível), um redutor, um agente de carburação e um suporte estrutural permeável. Não há outro material satisfatório disponível, que possa substituir, total ou parcialmente, o coque BF como suporte permeável da carga do alto-forno.

O coque BF é a matéria-prima mais importante alimentada no alto-forno em termos de seu efeito na operação do alto-forno e na qualidade do gusa. Um coque BF de alta qualidade é capaz de suportar uma descida suave da carga do alto-forno com a menor degradação possível, proporcionando a menor quantidade de impurezas, maior energia térmica, maior redução de metal e permeabilidade ideal para o fluxo de produtos gasosos e fundidos . A introdução de coque BF de alta qualidade em um alto-forno resulta em menor taxa de coque, maior produtividade e menor custo de metal quente. O papel do coque na melhoria do desempenho do BF é mostrado na Fig 1.

Fig 1 Papel do coque na melhoria do desempenho do BF

Uma avaliação realista do desempenho provável do coque no alto-forno operando com ou sem tecnologia de injeção inclui as propriedades do coque que refletem sua resistência à degradação sob o ambiente químico e térmico do alto-forno. Tais propriedades, que fornecem diretrizes para o uso do coque, referem-se ao tamanho do grumo, forma e uniformidade do tamanho, composição química, resistência mecânica e estabilidade térmica e química. Assim, o coque para o alto-forno precisa ser um compromisso bem-sucedido entre estrutura e propriedades. Para garantir um bom desempenho no alto-forno, o coque deve ser moderadamente grande, com uma faixa de tamanho estreita e ter uma alta resistência mecânica para suportar as reações de enfraquecimento com dióxido de carbono e álcalis, abrasão e choque térmico no alto-forno. Devido aos muitos fatores desconhecidos, não é possível estabelecer índices de qualidade universais comuns a todos os altos-fornos, embora existam especificações típicas para a qualidade do coque BF.

As impurezas presentes no coque BF afetam seu desempenho no alto-forno, diminuindo seu papel como combustível em termos de quantidade de carbono disponível para funções de redução direta e indireta e também seu papel como suporte permeável. Tais impurezas são umidade, matéria volátil, cinzas, enxofre, fósforo e conteúdo alcalino. Seus níveis devem ser mantidos o mais baixo possível.

O teor de umidade é uma consequência direta do processo de têmpera do coque com alguma dependência do tamanho. Altos e variáveis teores de umidade afetam tanto a taxa de coque quanto os equilíbrios dentro do alto-forno, enquanto altos teores de matéria volátil causam problemas operacionais na limpeza do gás do alto-forno.

Em relação a outras propriedades químicas, o enxofre e as cinzas (conteúdo e química) são de particular importância porque, à medida que aumentam, a produtividade do coque no alto-forno diminui. A cinza de coque é uma parte não produtiva do coque BF que influencia o volume e a composição da escória.

A importância das propriedades físicas do coque BF está ligada à necessidade de suportar a carga ferrosa e fornecer uma matriz permeável através da qual os gases redutores possam fluir e o material fundido possa percolar na região do alto-forno inferior. Essas propriedades físicas estão relacionadas ao seu tamanho (média e distribuição) e sua resistência à quebra e abrasão. O tamanho do coque BF é controlado principalmente por peneiramento. Um tamanho médio grande com uma distribuição de tamanho estreita mantém a permeabilidade adequada.

Embora os índices de resistência mecânica do coque BF forneçam aos operadores de BF uma avaliação útil do desempenho do coque BF, eles formam apenas parte do quadro geral. Os testes utilizados para avaliar a resistência mecânica do coque BF são feitos à temperatura ambiente e, portanto, não levam em consideração as condições de processo do coque no alto-forno. Portanto, testes como CSR (resistência do coque após a reação) e CRI (índice de reatividade do coque) para o coque BF fornecem melhores índices de resistência.

O coque BF se degrada durante sua descida pelo BF. A degradação é causada por carga mecânica, atrito, estresse térmico, reações de gaseificação, compostos inorgânicos presentes nos gases BF e grafitização. A matéria mineral no coque BF desempenha um papel importante no caráter e extensão dessas vias de degradação, direta e indiretamente.

O processo de fabricação de ferro em um alto-forno consiste em um sistema multivariado que está sujeito a um grande número de variáveis de interinfluência que afetam o consumo de coque BF no alto-forno. É necessário isolar a interinfluência das variáveis para entender o papel desempenhado por cada variável na taxa de coque durante a fabricação do ferro no alto-forno.

Um alto-forno eficiente opera com baixa taxa de coque. Uma operação eficiente de alto-forno requer um aumento na vazão de gás, o que implica em melhoria na permeabilidade do forno e, por outro lado, uma redução na necessidade específica de gás, o que significa uma redução no consumo específico de coque BF. Existem muitos fatores que influenciam a taxa de coque BF em um alto-forno. Principais entre eles são descritos abaixo.

- Combustível/agente redutor – Dois tipos de combustíveis/agentes redutores são usados no alto-forno. Trata-se de coque BF que é carregado a partir do topo e carvão pulverizado/gás natural/gás de coqueria/óleo/alcatrão de carvão que são injetados no nível da ventaneira.

- Durante a produção de metal quente em um alto-forno, a taxa de coque BF é influenciada de várias maneiras. O alto teor de cinzas no coque BF significa carregar o alto-forno com mais material de formação de escória que deve ser fundida para formar escória. Isso resulta em maiores volumes de escória. De acordo com a regra de ouro, a redução de 1% no teor de cinzas do coque BF resulta na diminuição da taxa de coque em 1% a 1,5%. Outras propriedades do coque BF que afetam a taxa de coque são os índices CSR, CRI e micum (M40 ou I 40 e M10 ou I 10). Esses parâmetros afetam a permeabilidade na pilha e a resistência mecânica do coque ao nível da ventaneira. M40 representa britabilidade do coque e M10 wearability. Valores mais altos de CSR e M40 e valores mais baixos de CRI e M10 resultam em melhora na taxa de coque mais baixa. O teor de enxofre do coque BF também afeta a taxa de coque BF. Uma diminuição do teor de enxofre do coque BF em 0,1% melhora a produtividade do BF em cerca de 1,0%.

- O combustível (carvão pulverizado/gás natural/gás de coqueria/óleo/alcatrão de carvão) injetado no nível da ventaneira é normalmente acompanhado pelo enriquecimento de oxigênio do jato de ar quente. A injeção de oxigênio no jato de ar reduz a vazão específica do gás causando uma redução na temperatura de topo e um aumento na temperatura adiabática (RAFT) nas ventaneiras. Esses efeitos são compensados pela injeção de combustível substituto. Assim, uma injeção combinada de oxigênio e combustível no nível da ventaneira diminui a taxa de coque em um alto-forno. Uma tonelada de injeção de carvão pulverizado substitui cerca de 0,9 a 1,0 tonelada de coque BF. Redução semelhante na taxa de coque BF ocorre com outras injeções de combustível. A injeção de oxigênio por si só não reduz a taxa de coque BF, mas melhora a produtividade do BF.

- Matérias-primas – Existem basicamente dois tipos de matérias-primas principais que são carregadas em um alto-forno.

- O primeiro são os materiais de rolamento de ferro que são sinter, pellets e minério de ferro calibrado (CLO). Maior teor de ferro (Fe) nestes materiais significa menor material de ganga indo para dentro do forno que precisa ser fluxado para a formação de escória. Portanto, o maior teor de Fe ajuda na redução do volume de escória e da taxa de coque. De acordo com a regra prática, um aumento de 1% no teor de Fe reduz a taxa de coque em 0,8%n para 1,2%.

- A segunda matéria-prima são os diferentes tipos de fundentes (calcário, dolomita e quartzito etc.). A pedra calcária e a dolomita quando carregadas no alto-forno são calcinadas dentro do alto-forno. Esta reação de calcinação necessita de calor, o que resulta no aumento do consumo de coque. Se esses fluxos forem carregados através de sinter ou pellets, a reação de calcinação ocorre fora do alto-forno e o volume de trabalho do alto-forno é mais efetivamente usado pelos materiais de rolamento de ferro. Isso, por sua vez, reduz a taxa de coque do alto-forno. Geralmente a redução de 100 kg de fluxo na carga melhora a taxa de coque em 20 a 35 kg/tHM.

- Para obter uma taxa de coque mais baixa em um alto-forno, é essencial que os materiais de carga forneçam alta permeabilidade e homogeneidade em todas as temperaturas do forno e zonas de reação. Além disso, os materiais de carga devem ter alta redutibilidade para promover um tempo de retenção curto. Os materiais de carga também devem ter baixo teor de elementos residuais, como zinco, chumbo e álcalis, para evitar distúrbios no processo.

- A taxa de coque também depende da qualidade do sinter. A sinterização deve ter ótima distribuição de grãos, alta resistência, alta redutibilidade, alta porosidade, temperaturas de amolecimento superiores a 1250°C, teor de FeO constante na faixa de 7% a 8% e basicidade constante.

- O controle da distribuição da carga desempenha um papel importante na redução da taxa de coque em um alto-forno. O controle de distribuição de carga garante uma descida de carga estável, ajusta o fluxo de gases na parede (isso evita altas cargas de calor sem gerar zona inativa) e ajuda a obter um bom contato de gás sólido.

- A diminuição do teor de silício no metal quente tem um efeito positivo na taxa de coque. A diminuição do teor de silício é alcançada devido à melhor relação minério-coque e ao movimento da área coesiva para baixo. Isso gera um volume menor para a transferência de silício para o metal quente. A diminuição do teor de silício no metal quente em 1% melhora a taxa de coque em 5% a 15%.

- As propriedades da escória têm efeito considerável na taxa de coque. Menor volume específico de escória de menor viscosidade melhora a taxa de coque do alto-forno.

- A prática de rosqueamento também tem um papel importante na redução da taxa de coque em um alto-forno. A boa prática de rosqueamento envolve um bom comprimento do furo, abertura oportuna do rosqueamento, controle da velocidade do rosqueamento, drenagem adequada da fornalha e fechamento do rosqueamento após a secagem do forno. A qualidade da massa do furo de macho é muito importante para uma boa prática de rosqueamento.

- O controle automático do processo melhora a produtividade do forno, pois minimiza o consumo de redutor, evita distúrbios do processo do forno, como suspensão, deslizamento, andaimes, canalização de gás etc. de controle automático do processo na taxa de coque do alto-forno está na faixa de 3% a 5%.

- A temperatura de explosão é outro parâmetro que influencia a taxa de coque em um alto-forno. A taxa de coque do alto-forno reduz em cerca de 2% com o aumento da temperatura do alto em 100 graus C.

- Alta pressão no topo também reduz a taxa de coque no alto-forno. A cada aumento da pressão de topo do alto-forno em 0,1 kg/sq cm há uma redução de cerca de 0,1% na taxa de coque.

- A diminuição do teor de finos nos materiais de carga melhora a taxa de coque do alto-forno na faixa de 0,4% a 0,7%.

Processo de manufatura

- Fatores que afetam a capacitância

- Fatores que afetam a indutância

- Geração e uso de gás de alto-forno

- Uso de Nut Coke em um Alto Forno

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno

- Revestimento refratário do alto-forno