Concha de Aço e seu Revestimento Refratário

Concha de aço e seu revestimento refratário

A panela de fervura de aço (STL) é necessária em uma usina siderúrgica para conter e transportar aço líquido do forno de fabricação de aço para a instalação de fundição. Atualmente, o STL é usado de uma maneira significativamente mais complexa do que as fundições de aço mais antigas, onde as panelas eram usadas simplesmente para transportar o aço líquido de um forno de fabricação de aço para os moldes de lingotes.

Outras funções desempenhadas no STL são controle de temperatura, desoxidação, adições de carburador e ferro-ligas e flutuação de inclusão. No passado recente, a demanda por vários tipos de aço com especificações rigorosas aumentou consideravelmente. Esses aços são produzidos por processos de refino secundário. O revestimento do STL deve suportar condições de serviço cada vez mais severas associadas aos processos de refino secundário. Essas condições severas são tempo de retenção mais longo, temperatura mais alta do líquido e aquecimento por arco/químico. Enxágue com gás inerte e desgaseificação do aço líquido, liga e uso de escória sintética também aceleram o desgaste do revestimento. Devido a essas atividades, a demanda pela qualidade dos refratários STL aumentou muito.

Nas fundições de aço atuais, o STL funciona como componentes itinerantes dos processos de escumação, enxágue, reaquecimento e desgaseificação. O tempo de exposição para um determinado calor nessas oficinas aumentou de duas para cinco vezes o tempo anteriormente necessário para o enchimento de lingotes.

O STL também é necessário para conservar o calor, minimizando a perda de calor durante o transporte e durante as várias etapas do processo. A este respeito, foram feitos desenvolvimentos significativos para pré-aquecer adequadamente as panelas antes do primeiro cio, e para fazer o ciclo das panelas em aqueces subsequentes de forma a minimizar as perdas de calor.

STL é projetado para ser resistente ao calor e forte. Também é necessário isolar termicamente a concha. O isolamento térmico adequado é necessário para que o aço líquido contido no STL permaneça na temperatura adequada.

A vida útil do revestimento refratário do STL deve ser previsível e reproduzível por motivos de segurança e para evitar atrasos no processo. Os STLs são frequentemente retirados de circulação para realizar a manutenção do revestimento. Isso pode afetar o fornecimento adequado de panelas para a produção de aço. Além disso, o custo de refratários para STL é significativo e o custo de descarte de revestimentos usados também é bastante substancial.

A seleção do revestimento refratário mais adequado depende de uma série de fatores que incluem o ciclo de circulação do STL, processos secundários de fabricação de aço, qualidade do aço, disponibilidade de panelas, novos desenvolvimentos de refratários, logística da oficina e o custo do refratário por tonelada de aço bruto produzido .

Ciclo de circulação da panela

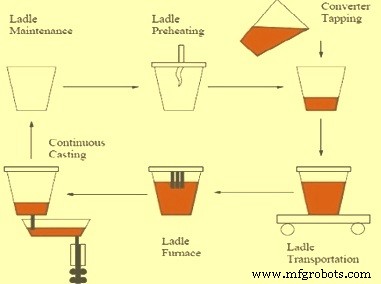

O tempo de retorno da panela é o tempo necessário para completar um ciclo de circulação e é importante para o bom funcionamento da aciaria. Normalmente, leva várias horas de um rosqueamento de aço para o próximo rosqueamento de aço em uma panela. O tempo de retorno da panela decide o número de panelas que devem ser colocadas em circulação. O ciclo de circulação da panela envolve as seguintes etapas.

• Inspeção e manutenção de STL ? O STL é necessário para manter o aço líquido em temperaturas de cerca de 1600°C a 1650°C por longos períodos. Essas altas temperaturas, juntamente com os diferentes processos que devem ser realizados no STL, significam que há desgaste do revestimento. Portanto, a STL precisa de inspeção e manutenção contínuas para mantê-la em boas condições. O processamento de STLs entre os aquecimentos é necessário para remover a escória da panela e fornecer limpeza do poço da panela, inspeção e reparos do portão deslizante e lixamento do poço da panela.

• Pré-aquecimento da panela - Após a inspeção e manutenção, o STL é pré-aquecido para trazer a panela para dentro temperatura para um valor desejável. Se a temperatura interna da panela já estiver no nível desejado após a inspeção e manutenção, esta etapa pode ser ignorada.

• Derivação de aço líquido – O aço líquido do processo primário de fabricação de aço é vazado no STL. Durante o rosqueamento do aço líquido, é necessário ter cuidado para que haja placa livre suficiente disponível no STL para a realização dos processos de refino secundário.

• Transporte em panelas ?O STL com aço líquido é transportado geralmente em um carro de transferência para os processos de refino secundário. Durante esta etapa, deve-se evitar a espera da panela com o aço líquido para o controle da perda de temperatura.

• Processos de refino secundário – O aço líquido no STL passa por diversos tratamentos nos processos de refino secundário conforme os requisitos do grau de aço. Nesta etapa, o ajuste da composição química e da temperatura do aço líquido é realizado. O enxágue do aço líquido também é realizado para reduzir a estratificação e tornar o aço mais homogêneo.

• Fundição contínua – Após os processos secundários de fabricação do aço, o composto de cobertura da panela é colocado na superfície do líquido no STL para reduzir a perda de calor na o topo devido à radiação e o STL é levado para a torre da panela da máquina de lingotamento contínuo (CC) para o lingotamento do aço líquido. Uma tampa de panela também é usada para reduzir as perdas de calor. Terminada a operação de CC, o aço líquido e a escória que sobram são despejados na caçamba de despejo e o STL é enviado para a área de inspeção e manutenção da caçamba.

O ciclo da panela é mostrado na Fig 1.

Fig 1 Ciclo da panela

O pré-aquecimento de dispositivos STL e de cobertura melhorou significativamente nos últimos anos, e muitos tipos de pré-aquecedores (concha horizontal ou vertical) estão disponíveis. Existem vários benefícios do pré-aquecimento e ciclagem adequados da panela, que incluem maior vida útil do refratário, minimizando o choque térmico. A capacidade real de alternar rapidamente STLs e fazer o uso mais eficiente dos pré-aquecedores pode variar significativamente entre as operações, dependendo do layout da oficina e da capacidade de transferência da panela.

A fabricação do aço é um processo complexo e difícil e o tipo e a seleção de refratários não é uma tarefa simples. A seleção de refratários em si costuma ser um compromisso, pois geralmente não é possível ter todas as propriedades desejadas (físicas, químicas e térmicas) em um único material. Uma característica é geralmente adquirida em detrimento de outra. O revestimento refratário de STL também pode influenciar a qualidade do aço produzido se o oxigênio for retirado do revestimento durante qualquer etapa do processamento. Revestimentos contendo SiO2 em formas não combinadas podem causar problemas em panelas modernas.

Nos últimos anos, a análise de elementos finitos usando propriedades refratárias não lineares e regimes transitórios de temperatura estão sendo empregadas para estudar o comportamento de refratários em STLs. Embora de alta complexidade, os estudos buscam essencialmente manter o grau adequado de compressão nos refratários das panelas durante todas as fases de seu uso nas panelas. Forças de compressão excessivas podem resultar em trincas e/ou flambagem refratária em áreas como a seção plana da panela. Tensões de compressão inferiores às desejáveis podem causar a formação de juntas ou fendas, o que pode permitir a penetração de aço líquido ou escória.

As propriedades dos refratários podem ser ajustadas para fornecer um comportamento adequado em STLs. É necessário usar refratários específicos para aumentar ou diminuir a expansão refratária para níveis mais desejáveis. A análise de elementos finitos da panela fornece orientação valiosa para melhorar o comportamento do serviço refratário nos STLs.

Os refratários em STLs são zoneados em tipo e espessura para fornecer o máximo de serviço a um custo mínimo. Os revestimentos são relativamente finos para atender aos requisitos de capacidade e peso da panela. Normalmente, as espessuras do revestimento de trabalho são de 150 mm a 225 mm no cano e de 225 mm a 300 mm no fundo. A espessura do revestimento de segurança pode variar de 50 mm a 150 mm.

Os materiais refratários normalmente utilizados para o revestimento são tijolos de dolomita, tijolos de cromo magnésia, tijolos de carbono de magnésia, tijolos de alta alumina, tijolos de alumínio de carbono e concretos de alta alumina. Os tipos de construção refratária variam amplamente, dependendo das condições de operação e da capacidade de ciclos de STLs rapidamente. Os refratários de alta alumina são adequados para a maioria das áreas do STL, exceto a própria linha de escória.

Revestimentos de segurança funcionam para segurar aço ou escória por períodos de tempo limitados, mas essencialmente fornecem isolamento do casco. Revestimentos de segurança de múltiplos componentes podem ser usados para reduzir ainda mais as temperaturas do casco. Em algumas fábricas, é usado um revestimento de segurança de 100 mm de espessura feito de um compósito com tijolo isolante de alta resistência para diminuir a temperatura do invólucro de aço.

As temperaturas mais altas do revestimento de aço na linha de escória são causadas principalmente pela maior condutividade térmica do tijolo de revestimento de trabalho da linha de escória. Em geral, poucos STLs usam materiais isolantes verdadeiros como parte dos revestimentos de segurança devido à redução da vida útil do revestimento de segurança e/ou aumento do risco de penetração do aço e possíveis rompimentos.

As construções refratárias específicas usadas para STLs estão em constante mudança na maioria das fundições de aço. Existem vários fatores e propriedades refratárias que são importantes para a seleção de refratários em cada área do STL. Alguns destes são descritos abaixo.

O desgaste na zona de impacto ocorre quando o fluxo de aço de alto impulso atinge o fundo da panela (e em alguns casos a parede lateral inferior) durante o período inicial de rosqueamento. A gravidade desse desgaste é bastante específica da oficina e requer que a espessura ou qualidade adicional do refratário seja usada. Em geral, os refratários para o impacto da corrente são selecionados para ter resistência máxima à erosão com base na resistência a quente.

Na parte inferior e na área inferior do barril do STL, o desgaste ocorre por erosão durante o enxágue ou reaquecimento e por danos físicos durante o descasque entre os aquecimentos. Em alguns casos, a escória que permanece nesta área no tempo entre o desligamento do aço na máquina CC e o despejo de escória pode causar problemas de erosão de escória. Em geral, a erosão da escória nesta área não é suficiente para zonear, exceto para fornecer espessura refratária adicional. Os danos causados pela remoção do crânio podem ocasionalmente ser suficientemente graves para exigir reparos no fundo.

A área do barril é normalmente a área de desgaste menos severa no STL e pode ser zoneada para qualidade e/ou espessura.

A área de desgaste mais severo de muitos dos STLs é a linha de escória da panela onde o refratário está sujeito a corrosão severa. A escória encontrada varia amplamente e inclui escória com alto teor de óxido de ferro (FeO) transportada do forno de fabricação de aço, escória artificial introduzida após escumação parcial da escória, escória adicionada ou formada durante fins metalúrgicos específicos, como enxágue ou injeção, e escória formada ou circulada durante a desgaseificação. Como os diferentes tipos de escória são normalmente de natureza básica, refratários básicos são necessários nas linhas de escória STL.

O efeito corrosivo nos refratários é particularmente severo quando o reaquecimento a arco é usado para controlar e aumentar a temperatura do aço pelo superaquecimento da escória da panela. Espera-se que a temperatura da escória seja de 40°C a 150°C acima da temperatura do aço. Nessas temperaturas, as taxas de erosão da escória podem aumentar de duas a cinco vezes. A erosão da escória pode ser reduzida pelo controle da basicidade da escória, teor de Al2O3 e adições de MgO à escória. O controle significativo sobre a quantidade de erosão durante o reaquecimento do arco pode, portanto, ser obtido usando escória controlada obtida usando composições com adição de MgO e o uso de lavagem consistente da escória para controlar o superaquecimento da escória. Para linhas de escória são usados tijolos de dolomita, cromo magnesita ou MgO-C.

Danos por ciclagem térmica também são uma das razões do desgaste em todas as áreas do STL. A extensão de tais danos é bastante minimizada com o uso adequado de pré-aquecimento e uso mais extensivo de tampas de panelas. O uso do número mínimo possível de STLs a qualquer momento e o ciclo dessas panelas o mais rápido possível também minimiza a extensão dos danos do ciclo térmico.

A flexão da panela ao levantar e durante outras partes do ciclo da panela é conhecida por influenciar a vida útil da panela.

Esforços para combater esse efeito com design aprimorado na panela e no revestimento continuam.

Os STLs são revestidos com cunha em arco ou tipo chaveado de construção de tijolos. Outro tipo de construção de tijolos usa formas semi-universais que permitem o uso de uma espiral ascendente de tijolo contra os lados inclinados de uma concha. Neste tipo de construção, o bloqueio de tijolos é feito pelas superfícies de contato curvas.

Em todos os casos, é necessária uma construção apertada com juntas de argamassa muito finas (ou nenhuma) para manter o revestimento sob compressão e evitar a penetração da junta. Algumas plantas converteram-se em STLs revestidos com concretos nas seções de barril e fundo, mas os esforços para lançar linhas de escória básica não foram muito bem sucedidos.

Revestimentos com concretos proporcionam uma excelente construção sem juntas e muitos oferecem vantagens de custo onde uma parte do revestimento gasto pode ser reaproveitado. As conchas moldáveis exigem equipamentos especiais, incluindo espaço, e devem ser instaladas e secas com muito cuidado.

STLs também estão sendo usados onde combinações de tijolo e concreto são empregadas para obter a melhor combinação técnica e econômica de abordagens de concreto e tijolo para revestimento de panelas.

Cones ou tampões refratários são usados em fundos de panelas para introduzir gás de enxágue, principalmente argônio, para enxágue de panelas. São usados plugues com seções transversais usando diferentes mecanismos direcionais para fornecer fluxo de argônio controlado.

O desempenho confiável e a vida útil dos plugues são muito importantes na produção de produtos de aço de qualidade consistente. Para garantir o fluxo adequado, muitas vezes é necessário limpar a superfície do plugue após um determinado aquecimento por queima de oxigênio ou limpeza mecânica.

Os refratários para bujões são materiais com alto teor de Al2O3 ou MgO queimado, projetados especificamente para esta aplicação, e são instalados fora da panela por meio de dispositivos mecânicos ou manuais. O sistema geralmente permite uma troca rápida do plugue em uma panela quente. Os plugues são removidos de serviço após um tempo de uso predeterminado ou quando os indicadores visuais de desgaste embutidos no plugue são usados em excesso. Devido ao desgaste do bloco de assentamento refratário ao redor do plugue, podem ser necessários reparos a quente na área ao redor do plugue.

O controle do fluxo de aço dos STLs para os moldes CC é realizado por um sistema de porta deslizante. O fluxo de aço líquido pela comporta deslizante usa placas refratárias mantidas sob pressão por molas ou outros dispositivos que são movidos para controlar o fluxo. O projeto e a construção de diferentes sistemas de comportas variam amplamente de acordo com os requisitos de vazamento de aço da máquina CC. Por exemplo, a localização da mola e o método de resfriamento variam entre os vários sistemas de comporta e o movimento das placas pode ser realizado por mecanismos hidráulicos ou outros.

Todos os sistemas de comportas deslizantes fornecem um meio rápido de remover a pressão das placas entre os aquecimentos para permitir a inspeção dos refratários e permitir a rápida substituição das placas ou do bocal inferior.

A construção refratária de um sistema de comportas típico inclui refratários em o bloco de assentamento e o bocal superior no fundo da panela, as placas fixas e deslizantes e uma conexão inferior do bocal para um tubo ou cobertura no distribuidor da máquina CC.

As placas deslizantes e fixas estão entre os refratários mais exclusivos e duráveis usados em uma aplicação siderúrgica. Essas placas devem suportar choques térmicos severos e erosão do aço por longos períodos de operação. A composição dessas placas pode variar de simples alumina a zircônia no sistema óxido, até sistemas complexos óxido-carbono. As chapas exatas usadas dependem em grande parte das composições de aço a serem fundidas e da frequência de substituição das chapas. Essa substituição de placas pode ser acompanhada após a inspeção das placas que é realizada após cada bateria. As placas podem ser trocadas após apenas um aquecimento ou podem ter vida útil de até 20 aquecimentos, dependendo das qualidades do aço e/ou da qualidade do refratário utilizado.

Após cada aquecimento, todo o sistema de portão deve ser limpo de metal residual e escória por lancetagem de oxigênio e enchimento refratário granular instalado antes do próximo aquecimento. Este enchimento (areia da panela) evita que o aço líquido entre no sistema de portão antes que o portão seja aberto no momento adequado na máquina CC. As areias da panela podem ser de sílica, zircão ou outras combinações refratárias, o que permite o fluxo livre de aço líquido da comporta deslizante quando aberta sem a necessidade de sondagem mecânica ou punção.

Processo de manufatura

- Aplicação do metal molibdênio e suas ligas

- Inclusões em aço fundido contínuo e sua detecção

- Inclusões em siderurgia e siderurgia secundária

- Inclusões, Engenharia de Inclusão e Aços Limpos

- Avaliação do ciclo de vida e sustentabilidade do aço

- Revestimento refratário de um forno de oxigênio básico

- Diferentes propriedades e classes de aço ferramenta

- Uma visão geral sobre o aço ferramenta e suas aplicações

- Entendendo o aço ferramenta e como ele é feito

- Uma visão geral do aço ferramenta e suas aplicações que o acompanham