Entendendo a fabricação de coque na bateria do forno de coque subproduto

Compreendendo a fabricação de coque na bateria de forno de coque subproduto

O coque é um dos materiais básicos utilizados nos altos-fornos para a conversão do minério de ferro em gusa (ferro líquido), sendo a maior parte posteriormente transformada em aço. A maior parte do coque produzido é utilizada para a produção de gusa. O coque também é usado por várias outras indústrias, como fundições de ferro, fundições de não ferrosos e fábricas de produtos químicos. Também é usado na fabricação de aço como material de cementação.

Coque e subprodutos de coque, incluindo gás de coqueria, são produzidos pela pirólise (aquecimento na ausência de ar) de graus adequados de carvão. O processo também inclui o processamento de gás de coqueria para remover alcatrão, amônia (geralmente recuperada como sulfato de amônio), fenol, naftaleno, óleo leve e enxofre e sulfs sob ligações n de carvão) período. a produção de vapor e depois power.ur antes que o gás seja usado como combustível para aquecer os fornos.

A indústria de coque é composta por dois setores, usinas integradas e usinas comerciais. As usinas integradas são de propriedade ou afiliadas a usinas produtoras de ferro e aço que produzem coque de alto-forno principalmente para consumo em seus próprios altos-fornos. Plantas comerciais independentes produzem coque de forno e/ou fundição para venda no mercado livre. Essas plantas vendem a maior parte de seus produtos para outras plantas envolvidas em operações de alto-forno, fundição e fundição de não ferrosos.

Um coque de boa qualidade geralmente é feito a partir da carbonização de carvão de coque de boa qualidade. Os carvões de coque são definidos como aqueles carvões que na carbonização passam por amolecimento, inchamento e re-solidificação para coque. Uma consideração importante na seleção de uma mistura de carvão é que ela não deve exercer uma alta pressão na parede do forno de coque e deve se contrair o suficiente para permitir que o coque seja empurrado para fora do forno. (Consulte os artigos nos links http://www.ispatguru.com/coking-coals/ e http://www.ispatguru.com/coal/.

O coque é um material carbonáceo sólido produzido por destilação destrutiva (também conhecida como carbonização) de carvão betuminoso com baixo teor de cinzas e preferencialmente com baixo teor de enxofre. O carvão é destilado em fornos com temperatura controlada de cerca de 1100 -1200 graus C e o coque é produzido como um resíduo combustível constituído por cinzas residuais e carbono fixo e no processo, as impurezas presentes no carvão, como matérias voláteis (alcatrão, óleo e graxa, etc), são removidos. Considera-se que um nível de cerca de 25 % de matéria volátil (VM) no carvão é bom para coqueificação. O processo de destilação a temperatura controlada não permite a queima do carbono presente no carvão. Consulte o artigo no link http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/.

O coque derivado do carvão é geralmente cinza, duro e poroso. O coque, também conhecido como coque metalúrgico de baixo teor de cinzas (LAMC), é utilizado em alto-forno para a produção de ferro. O coque atua tanto como agente redutor quanto como fonte de combustível para fornecer calor para o processo. O coque também é usado nas indústrias de ligas de ferro, grafite e negro de fumo. Consulte o artigo no link http://www.ispatguru.com/metallurgical-coke/.

As propriedades de coqueificação do carvão são críticas para a produção de coque. As propriedades de coqueificação são propriedades essenciais e únicas do carvão usado para coqueificação. À medida que o carvão de coque é aquecido, ele passa por uma região onde se torna muito plástico, amolece, incha e depois se solidifica novamente. O resíduo re-solidificado é uma massa de coque celular. Carvões não coqueificáveis, na destilação, não formam qualquer coque, mas simplesmente formam um carvão não coerente ou fracamente coerente.

As propriedades do desempenho do coque e do forno de coque são influenciadas por várias variáveis de qualidade do carvão e operação da bateria que incluem (i) classificação do carvão, (ii) características petrográficas, químicas e reológicas do carvão, (iii) tamanho de partícula, (iv) umidade conteúdo, (v) densidade aparente, (vi) intemperismo do carvão, (vii) temperatura e taxa de coqueificação, (viii) tempo de imersão, (ix) prática de têmpera e (x) manuseio de coque. A variabilidade da qualidade do coque é baixa, se todos esses fatores forem controlados. Os produtores de coque usam carvões muito diferentes e empregam muitos procedimentos para melhorar a qualidade do coque e aumentar a produtividade do forno de coque e a vida útil da bateria.

O carvão que é carregado em fornos de coque de subprodutos é geralmente uma mistura de dois ou mais carvões de baixa, média ou alta volatilidade que normalmente são baixos em enxofre e cinzas. A mistura geralmente é necessária para controlar as propriedades do coque resultante, otimizar a qualidade e a quantidade de subprodutos e evitar a expansão exibida por certos tipos de carvão que podem causar pressão excessiva nas paredes do forno durante o processo de coqueamento.

O carvão é normalmente recebido em vagões ferroviários. As etapas de preparação do carvão para o coqueamento incluem recepção, britagem preliminar, armazenamento, dosagem, adição de resíduos de coque à mistura de carvão, britagem final, mistura e transporte da mistura de carvão para a torre de carvão.

As correias transportadoras transferem o carvão conforme necessário da pilha de armazenamento de carvão para as caixas de mistura onde os vários tipos de carvão são armazenados. O carvão é então transferido dos silos de mistura para um britador onde é pulverizado até um tamanho de menos 3,2 mm (mínimo de 85%). O tamanho desejado depende da resposta do carvão às reações de coqueamento e da resistência final desejada do coque. Carvões de baixa volatilidade coqueiam mais facilmente se o tamanho de partícula for pequeno, e partículas menores são relatadas como aumentando a resistência do coque.

O carvão pulverizado é então misturado e misturado e, às vezes, água e óleo são adicionados para controlar a densidade aparente da mistura. A mistura de carvão misturado é transportada para os bunkers de armazenamento da torre de carvão no topo da bateria do forno de coque.

Técnicas especiais de preparação da mistura de carvão para coque incluem (i) britagem seletiva de carvões utilizando a separação pneumática, (ii) tratamento térmico (pré-aquecimento) da mistura de carvão antes da coque, (iii) briquetagem parcial da mistura de carvão e ( iv) preparação da mistura de carvão para estampagem.

O método de carregamento no caso de carregamento superior é normalmente por gravidade com carro de carregamento de carvão. No caso de carregamento estampado, o bolo de carvão estampado é carregado pela porta lateral do empurrador do forno.

No caso de carregamento por gravidade superior, uma quantidade pesada ou volume específico de carvão é descarregado da torre de carvão em um carro de carregamento que se move na parte superior da bateria. O carro de carregamento é posicionado sobre o forno vazio e quente (chamado de 'spotting'), as tampas das portas de carregamento são removidas e o carvão é descarregado das tremonhas do carro de carga no forno. Para minimizar a fuga de gases do forno durante o carregamento, a aspiração de vapor é usada para atrair gases do espaço acima do carvão carregado para um coletor principal.

Picos de carvão se formam diretamente sob as portas de carregamento à medida que o forno é enchido. Esses picos são nivelados por uma barra de nivelamento de aço que é inserida pela máquina empurradora através de uma pequena porta na lateral do forno, chamada de porta niveladora ou ‘mandril’. O processo de nivelamento ajuda a coqueificação uniforme e fornece um espaço de vapor claro e um túnel de saída para os gases que evoluem durante a coqueificação para fluir para o sistema de coleta de gás. Após o enchimento, a porta de nivelamento e as portas de carregamento superiores são fechadas. As portas de carregamento podem ser seladas com uma mistura de argila úmida chamada cimentação. A aspiração é desligada, e os gases são direcionados para o sistema off take e o coletor principal.

A destilação térmica (processo de coqueificação) ocorre em grupos de fornos denominados bateria de coqueria. Uma bateria consiste de 20 a 100 fornos adjacentes com paredes laterais comuns feitas de sílica de alta qualidade e outros tipos de tijolos refratários. Normalmente, os fornos de coque individuais têm 11 m a 18,74 m de comprimento, 0,35 m a 0,5 m de largura e 3,0 m a 7,4 m de altura. A parede que separa os fornos adjacentes, bem como cada parede de extremidade, é composta por uma série de chaminés de aquecimento. A maioria das baterias de subprodutos tem chaminés verticais, mas algumas baterias de design muito antigo têm chaminés horizontais. Ao contrário das baterias de chaminés verticais que incluem um grande número de chaminés individuais ao longo de cada parede do forno, o design do sistema de chaminé horizontal inclui apenas um pequeno número de chaminés horizontais que transportam os gases de combustão de cima para baixo em forma de serpentina.

Os sistemas de aquecimento (sob fogo) se enquadram em duas classes gerais, a saber (i) sob jato, e (ii) chaminé de canhão. No sistema de aquecimento sob jato, o gás de combustão é introduzido em cada chaminé da tubulação no porão da bateria. O fluxo de gás para cada chaminé pode ser medido e controlado. O sistema de chaminé introduz o gás através de um duto de gás horizontal que se estende ao longo do comprimento de cada parede ligeiramente abaixo da linha do piso do forno. Os dutos curtos levam para cima até um tijolo de bocal na parte inferior de cada uma das chaminés verticais. As baterias modernas são equipadas com sistema PVR que possui chaminés verticais duplas com recirculação de gases residuais.

A qualquer momento, metade das chaminés em uma determinada parede está queimando gás, enquanto a outra metade está transportando calor residual das chaminés de combustão para um trocador de calor e depois para a chaminé de combustão. A cada 20 a 30 minutos a bateria “inverte”, e as antigas chaminés de calor residual tornam-se chaminés de combustão, enquanto as antigas chaminés de combustão tornam-se chaminés de calor residual. Este processo evita o derretimento do tijolo da bateria (a temperatura da chama está acima do ponto de fusão do tijolo) e proporciona um aquecimento mais uniforme da massa de carvão. Cada forno comporta entre 15 toneladas e 50 toneladas de carvão, dependendo do volume do forno.

As chaminés de saída removem os gases que evoluem durante o processo de destilação destrutivo. O calor do processo vem da combustão de gases entre as câmaras de coqueamento. A operação de cada forno na bateria é cíclica e o tempo de ciclo é chamado de período de coqueamento. As baterias geralmente contêm um número suficientemente grande de fornos para que o rendimento de subprodutos seja essencialmente contínuo. Os fornos individuais são carregados e descarregados em intervalos de tempo aproximadamente iguais durante o ciclo de coqueamento. A coqueificação continua por 15 a 18 horas para produzir coque de alto-forno e 25 a 30 horas para produzir coque de fundição. O tempo de coque é determinado pela mistura de carvão, teor de umidade, taxa de queima e as propriedades desejadas do coque.

Quando a retirada de coque é baixa, os tempos de coqueificação podem ser estendidos para 24 horas para coque de alto forno e para 48 horas para coque de fundição. As temperaturas de coqueamento geralmente variam de 900°C a 1.100°C e estão no lado mais alto da faixa para produzir coque de alto-forno.

Durante o processo de coqueificação, a carga de carvão está em contato direto com as superfícies das paredes aquecidas e se desenvolve em uma “zona plástica” agregada. À medida que a energia térmica é absorvida, a zona plástica engrossa e se funde em direção ao meio da carga. Os gases voláteis escapam na frente da zona de desenvolvimento devido à progressão do calor das paredes laterais. A temperatura máxima atingida no centro da massa de coque é geralmente de 1.100 graus a 1.500 graus C. Nessa temperatura, toda a matéria volátil da massa de carvão evapora e forma um coque metalúrgico de alta qualidade.

O ar é impedido de vazar para os fornos mantendo uma contrapressão positiva de cerca de 10 mm de água. Os gases e hidrocarbonetos que evoluem durante a destilação térmica são removidos através do sistema off take e enviados para a planta de subprodutos para recuperação.

Cada forno é amortecido fora do coletor principal perto do final do período de coqueamento, normalmente quando o terceiro ou quarto da linha for empurrado. Uma vez que um forno é amortecido, a tampa do tubo vertical é aberta para aliviar a pressão. Os gases voláteis que saem pelo tubo vertical aberto são inflamados se não conseguirem se auto-inflamar e podem queimar até que o forno seja empurrado. Em algumas baterias, uma corrente de ar é criada pela parte superior do forno, abrindo ambos os tubos verticais (em uma bateria principal dupla) ou uma tampa de carregamento enquanto o tubo vertical está aberto. Esta prática, conhecida como colmeia, pode resultar em espessas emissões escuras se o forno não estiver totalmente coqueado.

No final do período de coqueamento, as portas em ambas as extremidades do forno são removidas e o coque incandescente é empurrado para fora do lado do coque do forno por um aríete que se estende da máquina empurradora. O coque é empurrado através de uma guia de coque para um vagão especial, chamado de vagão de resfriamento, que atravessa o lado do coque da bateria. O carro de resfriamento transporta o coque para uma torre de resfriamento, normalmente localizada no final de uma fileira de baterias. Dentro da torre de têmpera, o coque quente é inundado com água para que não continue a queimar depois de exposto ao ar. O coque temperado é descarregado em um 'cais de coque' inclinado para permitir que o excesso de água seja drenado e resfrie o coque a uma temperatura razoável. Portões ao longo da borda inferior do cais controlam a taxa de queda do coque na esteira transportadora que o transporta para um sistema de britagem e peneiramento.

No caso de resfriamento a seco de coque (CDC), o carro de resfriamento é conhecido como carro de caçamba de coque. O sistema CDC inclui uma câmara CDC de dois estágios (contendo câmaras de pré-resfriamento e resfriamento), uma caldeira e uma rede de recuperação de poeira. O coque quente é empurrado para um carro balde que transporta o coque para a planta do CDC. O coque é carregado na câmara de pré-resfriamento no topo da câmara do CDC. O excesso de poeira é transferido para fora da área de pré-resfriamento e o coque quente é carregado em lotes na câmara de resfriamento abaixo. O gás inerte (geralmente nitrogênio) é circulado em um circuito fechado entre a câmara de resfriamento e a caldeira, onde o calor do coque é recuperado e transferido para vapor com trocadores de calor. O coque resfriado é descarregado do fundo da câmara de resfriamento. Consulte o artigo no link http://www.ispatguru.com/dry-cooling-of-coke/.

O gás bruto do forno de coque coletado da bateria é processado para remover alcatrão, amônia (geralmente recuperado como sulfato de amônio), fenol, naftaleno, óleo leve e enxofre antes que o gás seja usado como combustível para aquecer os fornos.

Os gases liberados durante a coqueificação saem do forno de coque através de fontanários, passam por goosenecks e seguem através de uma válvula amortecedora até a tubulação coletora de gás que direciona os gases para a planta de subprodutos. Esses gases representam 20% a 35% em peso da carga inicial de carvão e são compostos de vapor de água, alcatrão, óleos leves, hidrocarbonetos pesados e outros compostos químicos.

O gás bruto do forno de coque sai dos fornos a temperaturas estimadas em 760°C a 870°C e é resfriado por choque pulverizando licor de lavagem reciclado no pescoço de ganso. Este spray resfria o gás de 80°C a 100°C, precipita alcatrão, condensa vários vapores e serve como meio de transporte para os compostos condensados. Esses produtos são separados do licor em um decantador e posteriormente processados para produzir alcatrão e derivados de alcatrão.

O gás é então passado para um extrator final de alcatrão ou para um precipitador eletrostático para remoção adicional de alcatrão. Quando o gás sai do extrator de alcatrão, ele carrega 75% da amônia e 95% do óleo leve (principalmente benzeno, tolueno e xileno) originalmente presentes no gás bruto do forno de coque.

A amônia é recuperada como solução aquosa por absorção de água ou como sal sulfato de amônio. O sulfato de amônio é cristalizado em um saturador que contém uma solução de 5% a 10% de ácido sulfúrico e é removido por um injetor de ar ou bomba centrífuga. O sal é seco em uma centrífuga e removido.

O gás que sai do saturador a cerca de 60 graus C é levado para resfriadores ou condensadores finais, onde normalmente é resfriado por troca de calor indireta a aproximadamente 24 graus C. O gás resfriado é passado para um depurador de óleo leve ou benzol, sobre o qual circula um fração de petróleo pesado chamada óleo de lavagem ou óleo de alcatrão de carvão que serve como meio absorvente. O óleo é pulverizado no topo da torre de absorção empacotada enquanto o gás flui pela torre. O óleo de lavagem absorve cerca de 2% a 3% do seu peso em óleo leve, com uma eficiência de remoção de cerca de 95% do vapor de óleo leve no gás. O óleo de lavagem rico é passado através de uma coluna de extração de vapor em contracorrente. O vapor e os vapores de óleo leve passam para cima do alambique através de um trocador de calor para um condensador e separador de água. O óleo leve pode ser vendido como bruto ou processado para recuperar benzeno, tolueno, xileno e nafta solvente.

Após a remoção de alcatrão, amônia e óleo leve, o gás passa por um processo final de dessulfuração em muitas coquerias para remover H2S antes de ser usado como combustível. O gás de coqueria tem um poder calorífico bastante elevado, da ordem de 4400 kcal/cum. Consulte os artigos nos links http://www.ispatguru.com/coke-oven-by-product-plant/ e http://www.ispatguru.com/coke-oven-gas-generation-and-usage/.

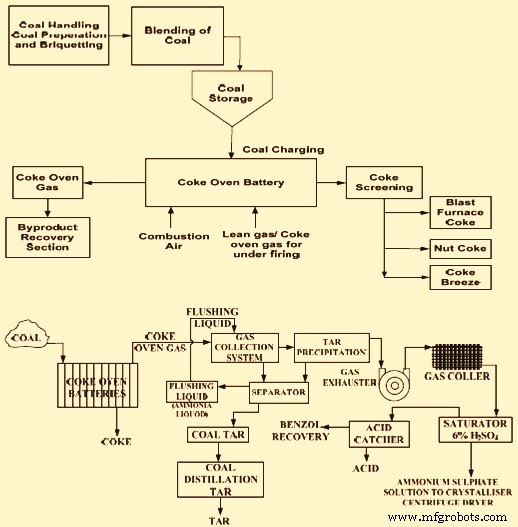

Um diagrama de fluxo típico da planta de forno de coque de subprodutos está na Fig 1.

Fig 1 Diagrama de fluxo típico de uma planta de forno de coque de subproduto

Questões ambientais

O forno de coque é uma das principais fontes de emissões atmosféricas fugitivas. O processo de coqueamento emite material particulado (PM), compostos orgânicos voláteis (VOCs), hidrocarbonetos aromáticos polinucleares (PAHs), metano, a aproximadamente 100 g/ton de coque, amônia, monóxido de carbono, sulfeto de hidrogênio (H2S)(50-80 gm /tonelada de coque das operações de empurramento), cianeto de hidrogênio (HCN) e óxidos de enxofre (SOx) (liberando 30 % de enxofre na alimentação). Uma quantidade significativa de VOCs também pode ser liberada em operações de recuperação de subprodutos. Para cada tonelada de coque produzida, aproximadamente 0,7 a 7,4 kg de MP, 2,9 kg de SOx (variando de 0,2 a 6,5 kg), 1,4 kg de óxidos de nitrogênio (NOx), 0,1 kg de amônia (NH3) e 3 kg de VOCs (incluindo 2 kg de benzeno) podem ser liberados na atmosfera se não houver sistema de recuperação de vapor.

As operações de manuseio de carvão podem representar cerca de 10% da carga de partículas. Carga de carvão, coque empurrando e têmpera são as principais fontes de emissões de poeira.

As águas residuais são geradas a uma taxa média que varia de 0,3 a 4 cum/ton de coque processado. As principais correntes de águas residuais são geradas a partir do resfriamento do gás de coqueria e do processamento de amônia, alcatrão, naftaleno, fenol e óleo leve. As águas residuais do processo podem conter 10 mg/l de benzeno, 1.000 mg/l de demanda bioquímica de oxigênio (BOD) (4 kg/t de coque), 1.500–6.000 mg/l de demanda química de oxigênio (COD), 200 mg/l de sólidos suspensos totais e 150–2.000 mg/l de fenóis (0,3–12 kg/t de coque). As águas residuais também contêm PAHs em concentrações significativas (até 30 mg/l), amônia (0,1-2 kg de nitrogênio/t de coque) e cianetos (0,1-0,6 kg/t de coque)

As instalações de produção de coque geram resíduos sólidos de processo além da brisa de coque (que é em média 1 kg/t de produto). A maioria dos resíduos sólidos contém componentes perigosos, como benzeno e PAHs. Os fluxos de resíduos preocupantes incluem resíduos da recuperação de alcatrão de carvão (tipicamente 0,1 kg/t de coque), do decantador de alcatrão (0,2 kg/t de coque), armazenamento de alcatrão (0,4 kg/t de coque), processamento de óleo leve (0,2 kg/t de coque), t de coque), tratamento de efluentes (0,1 kg/t de coque), coleta e recuperação de naftaleno (0,02 kg/t de coque), destilação de alcatrão (0,01 kg/t de coque) e lodos do tratamento biológico de efluentes.

Processo de manufatura

- Bateria

- Forno Microondas

- Arduino Power

- Sistema de Automação, Controle e Medição de Coqueria

- Geração e uso de gás de forno de coque

- Gaseificação de carvão

- Bateria de forno de coque sem recuperação

- Recuperação de amônia durante a produção de coque de carvão de coque

- Compreendendo o processo de fabricação de carcaças de fundição de investimento

- Entendendo a bateria usada em automóveis