Processos para Fundição de Metais

Processos para Fundição de Metais

A fundição de metais é um processo de fabricação de materiais feitos de metais. É um processo de conformação para a conformação de metais líquidos quentes. É a rota mais simples e direta para um produto próximo à forma líquida e, muitas vezes, a menos dispendiosa. É um processo no qual o metal líquido é derramado em um molde, que contém uma cavidade oca com a forma desejada, e depois deixa-se esfriar e solidificar. A peça solidificada também é conhecida como fundição, que é ejetada ou removida do molde para completar o processo. A fundição é muitas vezes usada para fazer formas complexas que são difíceis ou antieconômicas de fazer por outros métodos.

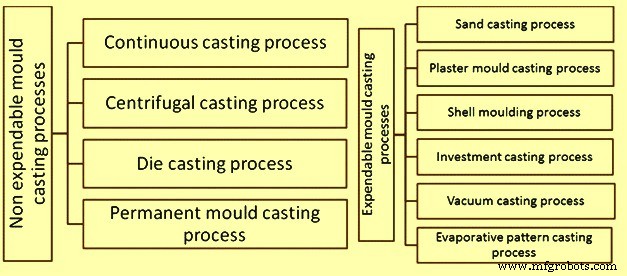

Os processos de fundição de metais (Fig. 1) têm duas subdivisões distintas, a saber (i) fundição em molde não consumível e (ii) fundição em molde consumível. É ainda dividido pelo material do molde, como areia ou metal, e pelo método de vazamento, como gravidade, vácuo ou baixa pressão.

Fig 1 Processos para fundição de metais

Processos de fundição de moldes não descartáveis

A fundição de moldes não consumíveis é um processo de fundição em que o molde não precisa ser reformado após cada ciclo de produção. A fundição de moldes não consumíveis é uma técnica de fundição que possui pelo menos 4 processos de fundição distintos. Estas são (i) fundição contínua, (ii) fundição centrífuga, (iii) fundição sob pressão e (iv) fundição em molde permanente. Essa forma de fundição também resulta em melhor repetibilidade nas peças produzidas e oferece uma fundição próxima à forma líquida.

Processo de elenco contínuo

A fundição contínua de metais pode ser definida como um processo refinado de fundição para produção contínua em alto volume de formas metálicas com seção transversal constante. Durante o processo, o vazamento do metal líquido ocorre em um molde de cobre de extremidade aberta refrigerado a água. Isso permite que uma pele de metal sólido seja formada acima do centro "ainda líquido". O metal líquido em fundição contínua solidifica gradualmente de fora para o centro. Após a solidificação inicial, o cordão, como é frequentemente chamado, é continuamente retirado do molde. O comprimento predeterminado do cordão é cortado por tesouras mecânicas ou maçaricos de oxicombustível e transferido para outros processos de conformação ou para o armazenamento intermediário. Os tamanhos de elenco podem variar de laje, laje fina, tira, flor ou tarugo. O lingotamento contínuo é normalmente utilizado onde o requisito é a produção contínua de um produto padrão e também o aumento da qualidade do produto final. É amplamente utilizado devido ao seu custo-benefício. Os metais que são fundidos continuamente são aço, alumínio, cobre e chumbo.

Processo de fundição centrífuga

A fundição centrífuga foi inventada por Alfred Krupp, que a usou para fabricar pneus de aço fundido para rodas ferroviárias em 1852. Neste processo, o metal líquido é derramado no molde e solidificado enquanto o molde está girando. O metal é derramado no centro do molde em seu eixo de rotação. Devido à força centrífuga, o metal líquido é lançado para a periferia.

A fundição centrífuga usa um molde permanente que é continuamente girado em torno de seu eixo em altas velocidades que variam de 300 rpm (rotações por minuto) a 3000 rpm à medida que o metal líquido é vazado. As forças centrífugas fazem com que o metal seja lançado para o interior das paredes do molde, onde solidifica após o resfriamento. As peças fundidas por este método apresentam uma microestrutura de grão fino em direção ao diâmetro externo devido ao efeito de resfriamento na superfície do molde. A microestrutura de grãos mais finos na superfície externa torna a peça fundida resistente à corrosão atmosférica e, portanto, esse método tem sido usado para fabricar tubos. Como o metal é mais pesado que as impurezas, a maioria das impurezas e inclusões estão mais próximas do diâmetro interno e podem ser usinadas. O acabamento da superfície ao longo do diâmetro interno também é muito pior do que ao longo da superfície externa.

As máquinas de fundição centrífuga podem ser com eixo horizontal ou vertical. As máquinas de eixo horizontal são preferidas para cilindros longos e finos, enquanto as máquinas verticais para anéis. Na fundição centrífuga, as peças fundidas são solidificadas primeiro por fora. Esse aspecto é usado para incentivar a solidificação direcional da fundição e, assim, fornecer propriedades metalúrgicas úteis a ela. Às vezes, as camadas interna e externa são descartadas e apenas a parte colunar intermediária é usada.

Processo de fundição

A fundição sob pressão é um processo de fundição de metal que é caracterizado por forçar o metal líquido sob alta pressão em uma cavidade do molde. A cavidade do molde é criada usando duas matrizes endurecidas feitas de aço ferramenta. Essas matrizes são usinadas em forma e funcionam de forma semelhante a um molde de injeção durante o processo. A maioria das peças fundidas é feita especificamente de zinco, cobre, alumínio, magnésio, chumbo, estanho (liga de estanho, cobre e antimônio) e ligas à base de estanho. Fundições de metal ferroso também são possíveis.

Dependendo do tipo de metal/liga sendo fundido, uma máquina de câmara quente ou câmara fria é usada. Em um processo de câmara quente (usado para ligas de zinco e magnésio), a câmara de pressão conectada à cavidade da matriz é preenchida permanentemente com o metal líquido. O ciclo básico de operação inclui (i) a matriz é fechada e o cilindro do pescoço de ganso é preenchido com metal líquido, (ii) o êmbolo empurra o metal líquido através da passagem do pescoço de ganso e do bocal e para dentro da cavidade da matriz onde o metal é mantido sob pressão até solidificar, (iii) ) a matriz abre e os núcleos, se houver, são retraídos, a fundição permanece na matriz ejetora, o êmbolo retorna, puxando o metal líquido de volta através do bocal e do pescoço de ganso e (iv) os pinos ejetores empurram a fundição para fora da matriz ejetora. À medida que o êmbolo descobre o orifício de entrada, o metal líquido reabastece o cilindro gooseneck. O processo de câmara quente é usado para metais que (i) têm pontos de fusão baixos e (ii) não ligam com o material da matriz, o aço. Exemplos são estanho, zinco e chumbo.

Em um processo de câmara fria, o metal líquido é despejado na câmara fria em cada ciclo. O ciclo de operação consiste em (i) a matriz é fechada e o metal líquido é introduzido no cilindro da câmara fria, (ii) o êmbolo empurra o metal líquido para dentro da cavidade da matriz onde o metal é mantido sob alta pressão até solidificar, (iii) a matriz abre e o êmbolo segue para empurrar o slug solidificado do cilindro, se houver núcleos, eles são retraídos e (iv) os pinos do ejetor empurram o molde do ejetor e o êmbolo retorna à posição original. Este processo é particularmente útil para metais de alto ponto de fusão, como alumínio e cobre (e suas ligas).

Há grandes custos de capital envolvidos por causa do equipamento de fundição e das matrizes de metal e isso tende a limitar o processo à produção de alto volume. A fabricação de peças por fundição é relativamente simples, envolvendo apenas quatro etapas principais, o que mantém o custo incremental por item baixo. É especialmente adequado para uma grande quantidade de peças fundidas de pequeno e médio porte. Por causa disso, a fundição sob pressão produz mais peças fundidas do que qualquer outro processo de fundição.

As fundições sob pressão têm duas variantes, a saber (i) fundição sob pressão sem poros que é usada para eliminar defeitos de porosidade do gás e (ii) fundição sob pressão por injeção direta que é usada com fundições de zinco para reduzir a sucata e aumentar o rendimento.

O método de fundição sob pressão é usado onde são necessárias peças mais finas. É especialmente adequado para aplicações onde são necessárias muitas peças pequenas e médias com bons detalhes, uma qualidade de superfície fina e consistência dimensional.

A fundição de metal semi-sólido (SSM) é um processo modificado de fundição sob pressão que reduz ou elimina a porosidade residual presente normalmente em muitas fundições sob pressão. Em vez de usar metal líquido como material de alimentação, a fundição SSM usa um material de alimentação de viscosidade mais alta que é parcialmente sólido e parcialmente líquido. Uma máquina de fundição modificada é usada para injetar a pasta semi-sólida em matrizes de aço endurecido reutilizáveis. A alta viscosidade do metal semi-sólido, juntamente com o uso de condições controladas de enchimento da matriz, garante que o metal semi-sólido preencha a matriz de maneira não turbulenta, de modo que a porosidade prejudicial possa ser essencialmente eliminada. Os fundidos SSM são usados comercialmente principalmente para ligas de alumínio e magnésio. Estas peças fundidas podem ser tratadas termicamente para os temperamentos T4, T5 ou T6. A combinação de tratamento térmico, taxas de resfriamento rápidas (pelo uso de matrizes de aço não revestidas) e porosidade mínima fornece excelentes combinações de resistência e ductilidade. Outras vantagens da fundição SSM incluem a capacidade de produzir peças com formas complexas, formato líquido, estanqueidade à pressão, tolerâncias dimensionais apertadas e a capacidade de fundir paredes finas.

[

Processo de fundição de molde permanente

A fundição em molde permanente é um processo de fundição de metal que emprega moldes reutilizáveis (moldes permanentes), geralmente feitos de metal. O processo mais comum usa a gravidade para preencher o molde. No entanto, a pressão do gás ou o vácuo também são usados. Uma variação do processo típico de fundição por gravidade, chamado de fundição por lama, produz peças vazadas ocas. Metais de fundição comuns são ligas de alumínio, magnésio e cobre. Outros materiais incluem ligas de estanho, zinco e chumbo. Ferro e aço também são fundidos em moldes de grafite. Os moldes permanentes, embora durem mais de uma fundição, ainda têm uma vida útil limitada antes de se desgastarem.

Aqui, as duas metades do molde são feitas de metal, geralmente ferro fundido, aço ou ligas refratárias. A cavidade, incluindo as calhas e o sistema de canal, são usinados nas metades do molde. Para peças ocas, normalmente são usados machos permanentes (feitos de metal) ou unidos por areia, dependendo se o macho pode ser extraído da peça sem danos após a fundição. A superfície do molde é revestida com argila ou outro material refratário duro para melhorar a vida útil do molde. Antes da moldagem, a superfície é coberta com um spray de grafite ou sílica, que atua como lubrificante. Isto tem duas finalidades:(i) melhora o fluxo do metal líquido e (ii) permite que a peça fundida seja retirada do molde mais facilmente. O processo pode ser automatizado e, portanto, produz altas taxas de rendimento. Além disso, produz muito boa tolerância e acabamento superficial.

Os moldes para o processo de fundição consistem em duas metades. Os moldes de fundição são geralmente formados de ferro fundido cinzento porque tem a melhor resistência à fadiga térmica, mas outros materiais incluem aço, bronze e grafite. Esses metais são escolhidos devido à sua resistência à erosão e à fadiga térmica. Eles geralmente não são muito complexos porque o molde não oferece colapsabilidade para compensar o encolhimento. Em vez disso, o molde é aberto assim que o fundido é solidificado, o que evita rasgos quentes. Os núcleos podem ser usados e geralmente são feitos de areia ou metal. O molde é aquecido antes do primeiro ciclo de fundição e então usado continuamente para manter a temperatura mais uniforme possível durante os ciclos. Isso diminui a fadiga térmica, facilita o fluxo do metal e ajuda a controlar a taxa de resfriamento do metal fundido. A ventilação geralmente ocorre através da pequena rachadura entre as duas metades do molde, mas se isso não for suficiente, são usados orifícios de ventilação muito pequenos. Eles são pequenos o suficiente para deixar o ar escapar, mas não o metal líquido. Um riser também é usado para compensar o encolhimento. Isso geralmente limita o rendimento a menos de 60%. Ejetores mecânicos em forma de pinos são usados quando os revestimentos não são suficientes para remover os moldes dos moldes. Esses pinos são colocados em todo o molde e geralmente deixam pequenas impressões redondas na peça fundida.

Os quatro principais tipos de fundição em molde permanente são (i) gravidade, (i) lama, (iii) baixa pressão e (iv) vácuo.

O processo de gravidade começa pré-aquecendo o molde a 150°C a 200°C para facilitar o fluxo e reduzir os danos térmicos ao fundido. A cavidade do molde é então revestida com um material refratário ou uma lavagem do molde, o que evita que a fundição grude no molde e prolonga a vida útil do molde. Quaisquer núcleos de areia ou metal são então instalados e o molde é fechado com grampos. O metal líquido é então derramado no molde. Logo após a solidificação, o molde é aberto e a fundição é removida para reduzir as chances de rasgos a quente. O processo é então iniciado novamente, mas o pré-aquecimento não é necessário porque o calor da fundição anterior é adequado e o revestimento refratário geralmente dura várias fundições. O metal é vazado na temperatura mais baixa possível para minimizar rachaduras e porosidade.

O processo de fundição de lama é uma variante da fundição de molde permanente para criar uma fundição oca. No processo, o metal líquido é derramado no molde e deixado esfriar até que uma casca de material se forme no molde. O metal líquido restante é então derramado para deixar uma casca oca. A fundição resultante tem bons detalhes de superfície, mas a espessura da parede pode variar. O processo é geralmente usado para metais de baixo ponto de fusão. Ele usa menos material do que a fundição sólida e resulta em um produto mais leve e mais barato. Figuras vazadas geralmente têm um pequeno orifício por onde o excesso de líquido foi derramado. Da mesma forma, um processo chamado 'moldagem de lama' é usado na fabricação de painéis termoplásticos automotivos, onde uma resina líquida é despejada em um molde oco quente e uma pele viscosa se forma e, em seguida, o excesso de lama é drenado, o molde é resfriado e o molde moldado produto é retirado.

A fundição em molde permanente de baixa pressão usa um gás a baixa pressão, geralmente entre 20 kPa a 100 kPa para empurrar o metal líquido para dentro da cavidade do molde. A pressão é aplicada ao topo da poça de líquido, o que força o metal líquido a subir um tubo de vazamento refratário e, finalmente, ao fundo do molde. O tubo de vazamento se estende até o fundo da panela de modo que o metal líquido que está sendo empurrado para dentro do molde fique muito limpo. Não são necessários risers porque a pressão aplicada força o metal líquido para compensar o encolhimento. Os rendimentos são normalmente superiores a 85% porque não há riser e qualquer metal no tubo de vazamento simplesmente cai de volta na panela para reutilização. A grande maioria das peças fundidas em moldes permanentes de baixa pressão são de alumínio e magnésio, mas algumas são ligas de cobre. As vantagens incluem muito pouca turbulência ao encher o molde devido à pressão constante, o que minimiza a porosidade do gás e a formação de escória. As propriedades mecânicas são cerca de 5% melhores do que as fundições de molde permanente por gravidade. A desvantagem é que os tempos de ciclo são mais longos do que as fundições de molde permanente por gravidade.

A fundição em molde permanente a vácuo mantém todas as vantagens da fundição em molde permanente de baixa pressão, além de que os gases dissolvidos no metal líquido são minimizados e a limpeza do metal líquido é ainda melhor. O processo pode lidar com perfis de paredes finas e oferece um acabamento superficial muito bom. As propriedades mecânicas são normalmente 10% a 15% melhores do que as fundições de molde permanente por gravidade.

Processos de fundição de moldes descartáveis

A fundição de moldes descartáveis é uma classificação genérica que inclui fundições de moldes de areia, plástico, concha, gesso e investimento (técnica de cera perdida). Este método de fundição de moldes envolve o uso de moldes temporários e não reutilizáveis.

Processo de fundição na areia

O processo de fundição em areia, também conhecido como processo de fundição moldada em areia, é um dos tipos mais populares e simples de fundição. O processo usa areia como material do molde. Ele tem sido usado por séculos. A fundição em areia permite lotes menores do que a fundição em molde permanente e com baixo custo. A fundição em areia permite que a maioria dos metais seja fundida, dependendo do tipo de areia usada para os moldes. As fundições em areia são produzidas em oficinas especializadas conhecidas como fundições. Mais de 70% de todas as peças fundidas de metal são produzidas através do processo de fundição em areia.

A areia para fundição é relativamente barata e suficientemente refratária mesmo para a produção de fundição de aço. Além da areia, um agente de ligação adequado (geralmente argila) é misturado ou ocorre com a areia. A mistura é umedecida, normalmente com água, mas às vezes com outras substâncias, para desenvolver a resistência e a plasticidade da argila e tornar o agregado adequado para moldagem. A areia normalmente está contida em um sistema de molduras ou caixas de molde. As cavidades do molde e o sistema de portão são criados pela compactação da areia em torno de padrões que são esculpidos diretamente na areia.

A fundição em areia requer um prazo de entrega de dias, ou mesmo semanas, às vezes, para produção em altas taxas de produção (1–20 peças/hora-molde) e é insuperável para produção de peças grandes. A areia verde (úmida) quase não tem limite de peso parcial, enquanto a areia seca tem um limite prático de massa parcial variando de 2.300 kg a 2.700 kg. O peso mínimo da peça varia de 0,075 kg a 0,1 kg. A areia é unida usando argilas, aglutinantes químicos ou óleos polimerizados (como óleo de motor). A areia pode ser reciclada muitas vezes na maioria das operações e requer pouca manutenção.

A fundição em areia usa areia natural ou sintética (areia de lago), que é principalmente um material refratário chamado sílica (SiO2). Os grãos de areia devem ser pequenos o suficiente para que possam ser compactados densamente e grandes o suficiente para permitir que os gases formados durante o vazamento do metal escapem pelos poros. Os moldes maiores usam areia verde (mistura de areia, argila e um pouco de água). A areia pode ser reutilizada, e o excesso de metal derramado é cortado e reutilizado também. O molde de areia típico é feito de duas partes, a metade superior é chamada de capa, e parte inferior é o arrasto. O líquido flui para o espaço entre as duas partes, chamado de cavidade do molde. A geometria da cavidade é criada pelo uso de uma forma de madeira, chamada de padrão. A forma do molde é (quase) idêntica à forma da peça a ser fundida. Há uma cavidade em forma de funil. A parte superior do funil é o copo de despejo, enquanto o gargalo em forma de tubo do funil é o sprue. O metal líquido é despejado no copo de derramamento e flui pelo sprue. Os canais são os canais horizontais ocos que conectam o fundo do sprue à cavidade do molde. A região onde qualquer corredor se une à cavidade é chamada de porta. Algumas cavidades extras são feitas conectando-se à superfície superior do molde. O excesso de metal líquido derramado no molde flui para essas cavidades, chamadas risers. Funcionam como reservatórios. À medida que o metal se solidifica dentro da cavidade, ele encolhe e o metal extra dos tirantes flui de volta para baixo para evitar furos na peça fundida. As aberturas são orifícios estreitos que conectam a cavidade à atmosfera para permitir que os gases e o ar na cavidade escapem. Os núcleos são inseridos para criar superfícies internas das peças fundidas. Isso é necessário porque muitas peças fundidas têm furos internos (peças ocas) ou outras cavidades em sua forma que não são diretamente acessíveis a partir de qualquer peça do molde. Os núcleos são feitos cozendo areia com algum aglutinante para que possam manter sua forma quando manuseados. O molde é montado colocando o núcleo na cavidade do arrasto e, em seguida, colocando a tampa no topo. O molde após a montagem é bloqueado. Depois que a fundição é feita, a areia é sacudida e o núcleo é puxado e geralmente quebrado.

Processo de fundição do molde de gesso

O processo de fundição de molde de gesso é semelhante à fundição em areia, exceto que o gesso de Paris (gesso, CaSO4) é substituído por areia como material de molde. O gesso não é gesso puro de Paris, mas possui aditivos para melhorar a resistência a verde, resistência a seco, permeabilidade e fundição. Por exemplo, talco ou óxido de magnésio é adicionado para evitar rachaduras e reduzir o tempo de presa. A adição de cal e cimento limita a expansão durante o cozimento, enquanto a adição de fibras de vidro aumenta a resistência. A areia pode ser usada como material de enchimento. A proporção de ingredientes é de 70% a 80% gesso e 20% a 30% de aditivos.

O gesso de paris é um pó fino e branco que, quando misturado com água, adquire uma consistência de argila e pode ser moldado em torno do padrão. O molde de gesso pode ser acabado para produzir um acabamento superficial muito bom e precisão dimensional. No entanto, é relativamente macio e não forte o suficiente em temperaturas acima de 1200 graus C, portanto, esse método é usado principalmente para fazer peças fundidas de metais não ferrosos, como zinco, cobre, alumínio e magnésio.

Durante a moldagem do molde de gesso, primeiro, o gesso é misturado e o padrão é pulverizado com uma fina película de composto de separação para evitar que o gesso grude no padrão. O gesso é então derramado sobre o padrão e a unidade é agitada para que o gesso preencha quaisquer pequenas características. O gesso endurece geralmente em cerca de 15 minutos e o padrão é então removido. O molde é então cozido, entre 120°C e 260°C, para remover qualquer excesso de água. O molde seco é então montado, pré-aquecido e o metal vazado. Finalmente, após a solidificação do metal, o gesso é quebrado da peça fundida. O gesso usado não pode ser reutilizado.

Como o gesso tem menor condutividade térmica, o fundido esfria lentamente e, portanto, possui uma estrutura de grão mais uniforme (ou seja, menos empenamento, menos tensões residuais).

Geralmente, a forma leva menos de uma semana para ser preparada, após o que uma taxa de produção de 1 unidade a 10 unidades/hora.molde é alcançada, com itens tão grandes quanto 45 kg e tão pequenos quanto 30 gramas com muito bom acabamento de superfície e próximo tolerâncias. A fundição em molde de gesso é uma alternativa barata a outros processos de moldagem para peças complexas devido ao baixo custo do gesso e sua capacidade de produzir peças fundidas com formato próximo ao líquido.

Processo de moldagem do casco

O processo de moldagem de concha, também conhecido como fundição de molde de concha, é um processo de fundição de molde descartável que usa uma areia coberta de resina para formar o molde. A moldagem em concha é semelhante à fundição em areia, mas a cavidade de moldagem é formada por uma "concha" endurecida de areia em vez de um frasco cheio de areia. A areia usada é mais fina do que a areia de fundição e é misturada com uma resina para que possa ser aquecida pelo padrão e endurecida em uma concha ao redor do padrão. Por causa da resina e da areia mais fina, dá um acabamento superficial muito mais fino. O processo é facilmente automatizado e mais preciso do que a fundição em areia. Este processo é ideal para itens complexos de pequeno a médio porte e que precisam de maior precisão. Em comparação com a fundição em areia, este processo apresenta melhor precisão dimensional, maior taxa de produtividade e menor necessidade de mão de obra.

No processo de moldagem por concha, como fundição em areia, o metal líquido é derramado em um molde descartável. O molde é uma casca de paredes finas criada a partir da aplicação de uma mistura de areia e resina em torno de um padrão. O molde, uma peça de metal no formato da peça desejada, é reaproveitado para formar vários moldes de concha. Um padrão reutilizável permite maiores taxas de produção, enquanto os moldes descartáveis permitem a moldagem de geometrias complexas. O processo de moldagem da casca requer o uso de um padrão de metal, forno, mistura de areia-resina, caixa de despejo e metal líquido.

O processo de moldagem em concha permite o uso de metais ferrosos e não ferrosos, mais comumente usando ferro fundido, aço carbono, aço liga, aço inoxidável, ligas de alumínio e ligas de cobre. As peças típicas são de tamanho pequeno a médio e requerem alta precisão, como caixas de engrenagens, cabeçotes, bielas e braços de alavanca.

O processo de moldagem em concha produz melhor qualidade de superfície e tolerâncias. O processo consiste em fazer o padrão de 2 peças de metal (por exemplo, alumínio ou aço) que é então aquecido entre 175°C e 370°C e depois revestido com um lubrificante (por exemplo, spray de silicone). Cada meio padrão aquecido é coberto com uma mistura de areia e uma resina termofixa/ligante epóxi. O aglutinante cola uma camada de areia ao padrão, formando uma concha. O processo pode ser repetido para obter uma casca mais grossa. Depois disso, o conjunto é cozido para curá-lo. Os padrões são então removidos e as duas meias conchas são unidas para formar o molde. O metal é então derramado no molde. Quando o metal solidifica, a casca é quebrada para obter a peça.

Processo de seleção de investimentos

O processo de fundição de investimento também é conhecido como processo de fundição por cera perdida. É um processo que vem sendo praticado há milhares de anos, sendo o processo de cera perdida uma das mais antigas técnicas conhecidas de conformação de metais. De 5.000 anos atrás, quando a cera de abelha formou o padrão, até as ceras de alta tecnologia de hoje, materiais refratários e ligas especializadas, as fundições garantem que componentes de alta qualidade sejam produzidos com os principais benefícios de precisão, repetibilidade, versatilidade e integridade.

Fundição de investimento deriva seu nome do fato de que o padrão é revestido, ou cercado, com um material refratário. Os padrões de cera requerem extremo cuidado, pois não são fortes o suficiente para suportar as forças encontradas durante a fabricação do molde. Uma vantagem da microfusão é que a cera pode ser reutilizada.

As etapas do processo de microfusão são (i) os padrões de cera são produzidos por moldagem por injeção, (ii) vários padrões são montados em um sprue central de cera, (iii) um invólucro é construído por imersão do conjunto em uma pasta cerâmica líquida e, em seguida, em um leito de areia extremamente fina e pode haver necessidade de várias camadas, (iv) a cerâmica é seca, a cera é derretida e a cerâmica é queimada para queimar toda a cera, (v) a casca é preenchida com metal líquido por vazamento por gravidade. Na solidificação, as peças, comportas, sprue e copo de vazamento tornam-se um sólido fundido. A fundição oca pode ser feita derramando o excesso de metal antes de solidificar, (vi) após a solidificação do metal, a casca de cerâmica é quebrada por vibração ou jato de água e (vii) as peças são cortadas do sprue usando uma fricção de alta velocidade serra e um menor acabamento é dado à peça final.

O processo é adequado para a produção repetível de componentes de forma líquida a partir de uma variedade de diferentes metais e ligas de alto desempenho. Embora geralmente usado para pequenas peças fundidas, esse processo tem sido usado para produzir molduras completas de portas de aeronaves, com peças fundidas de aço de até 300 kg e fundição de alumínio de até 30 kg. Comparado a outros processos de fundição, como fundição em molde ou fundição em areia, pode ser um processo caro. No entanto, os componentes que podem ser produzidos usando fundição de precisão podem incorporar contornos intrincados e, na maioria dos casos, os componentes são fundidos perto da forma líquida, portanto, exigem pouco ou nenhum retrabalho após a moldagem.

Processo de fundição a vácuo

Este processo também é chamado de fundição contra gravidade. O processo é usado quando o aprisionamento de ar é um problema, há detalhes intrincados ou rebaixos, ou se o material for fibra ou fio reforçado. É basicamente o mesmo processo da microfusão, exceto pela etapa de preenchimento do molde que é a etapa (v) acima. Neste caso, o material é sugado para dentro do molde por uma bomba de vácuo. O molde aparece em uma posição invertida do processo de fundição usual e é abaixado no frasco com o metal líquido. Uma vantagem da fundição a vácuo é que, ao liberar a pressão por um curto período de tempo após o preenchimento do molde, o metal não solidificado pode ser liberado de volta para o frasco. Isso permite a criação de uma fundição oca. Como a maior parte do calor é conduzida para longe da superfície entre o molde e o metal, a porção do metal mais próxima da superfície do molde sempre se solidifica primeiro. A frente sólida viaja para dentro da cavidade. Assim, se o líquido for drenado muito pouco tempo após o enchimento, é possível obter um objeto oco de paredes muito finas.

Processo de fundição de padrão evaporativo

O processo de fundição de padrão evaporativo é um tipo de processo de fundição que usa um padrão feito de um material que evaporará quando o metal líquido for derramado na cavidade do molde. Isso significa que não há necessidade de remover o material do molde do molde antes da fundição. O material de padrão evaporativo mais comum usado é a espuma de poliestireno. Os dois processos principais são a fundição de espuma perdida e a fundição de molde completo.

A fundição de espuma perdida é um tipo de processo de fundição de padrão evaporativo que é semelhante à fundição de investimento, exceto que a espuma é usada para o padrão em vez de cera. Este processo aproveita o baixo ponto de ebulição da espuma para simplificar o processo de fundição por microfusão, eliminando a necessidade de derreter a cera do molde.

A fundição em molde completo é um processo de fundição de padrão evaporativo que é uma combinação de fundição em areia e fundição de espuma perdida. Ele usa um padrão de espuma de poliestireno expandido que é cercado por areia, muito parecido com fundição de areia. O metal é então derramado diretamente no molde, que vaporiza a espuma em contato.

A principal diferença é que a fundição com espuma perdida usa uma areia não aderente e a fundição em molde completo usa uma areia ligada (ou areia verde). Como essa diferença é muito pequena, há muita sobreposição na terminologia. Existem muitos termos não proprietários que têm sido usados para descrever esses processos. Isso inclui fundição sem cavidade, fundição de espuma evaporativa, fundição por vaporização de espuma, fundição de padrão perdido, processo de castral e moldagem de poliestireno expandido. Os termos proprietários usados incluem Styro-cast, Foam cast, Replicast e Policast.

Processo de manufatura

- Metais refratários e ligas para a indústria aeroespacial

- Tolerâncias de padrão para fundição adequada de metais | Indústrias | Metalurgia

- Padrões usados para fundição de metais | Indústrias | Metalurgia

- Tipos de defeitos de fundição | Metais | Indústrias | Metalurgia

- 5 Técnicas para Fundição de Alumínio

- Protótipo rápido para fundição em areia

- Práticas de rastreabilidade para produção de fundição

- Tipos de Inconel para Investment Casting

- Areia de fundição para uso industrial

- 4 tipos comuns de processos de fundição de metal