Processo Corex para Produção de Ferro

Processo Corex para Produção de Ferro

Durante o final do século XX, várias novas iniciativas foram tomadas para o desenvolvimento da tecnologia de redução de smelting que pode se tornar rota alternativa para a produção de ferro líquido (hot metal), uma vez que a siderurgia de alto-forno convencional (BF) depende do carvão metalúrgico, que é necessário para a produção de coque BF necessário para a produção de metal quente no alto-forno. O carvão metalúrgico não é apenas caro, mas está associado a questões ambientais durante sua conversão em coque BF nas baterias do forno de coque. O processo de redução de fundição é aquele processo que se baseia na tecnologia de redução de fundição e, portanto, neste processo a produção de metal quente é realizada sem o uso de coque metalúrgico. O processo Corex é uma dessas iniciativas. É o primeiro e único processo de redução de fundição comercialmente estabelecido baseado em carvão não coqueificável que está disponível como rota alternativa ao alto-forno para a produção de metal quente.

O processo Corex foi desenvolvido pelo fornecedor de tecnologia austríaco VOEST no final da década de 1970, e sua viabilidade foi confirmada durante a década de 1980. A primeira planta piloto foi instalada em Kehl, Alemanha, em 1981. A comercialização, no entanto, foi alcançada em conjunto com a siderúrgica sul-africana ISCOR, onde o módulo C-1000 (C – 0,5 M) foi comissionado em novembro de 1989 em sua fábrica de Pretória. Este reator de primeira geração, chamado de gaseificador de fusão, tinha um diâmetro de lareira de 5,5 m e uma taxa de produção de metal quente variando de 40 toneladas por hora a 60 toneladas por hora. A capacidade nominal da planta era de 300.000 toneladas métricas por ano. A aplicabilidade geral deste processo de primeira geração foi limitada e muitos problemas técnicos tiveram que ser resolvidos. No entanto, ajudou a superar o estágio crítico de demonstração para essa tecnologia de redução de fundição.

Depois que o sucesso da tecnologia de redução de fundição foi alcançado através da operação do módulo C-1000, o módulo C-2000 (C-0,8 M) foi introduzido pelo desenvolvedor do processo. Este módulo tem um diâmetro de lareira de 7,3 m e uma taxa de produção de metal quente que varia de 80 toneladas por hora a 100 toneladas por hora. A capacidade nominal da planta varia de 600.000 toneladas por ano a 800.000 toneladas por ano. A primeira planta a ser comissionada com este módulo foi em 1995 na fábrica de Pohang da POSCO. O comissionamento foi em 1995. Desde então, um módulo C-2000 foi comissionado na Arcelor Mittal África do Sul – Saldanha Works (dezembro de 1998), dois módulos na planta JSW Bellary na Índia (agosto de 1999 e abril de 2000) e dois módulos na fábrica da ESSAR em Hazira, Índia.

Após o sucesso comercial do módulo C-2000, o desenvolvedor de processos Corex começou a oferecer também módulos de maior capacidade, nomeadamente (i) módulo C-1,0 M com um diâmetro de lareira de 7,8 m e uma taxa de produção de metal quente variando de 100 toneladas por hora a 125 toneladas por hora e com capacidade nominal variando de 800.000 toneladas por ano a 1 milhão de toneladas por ano, (ii) módulo C-1,3 M com diâmetro de 9,4 me uma taxa de produção de metal quente variando de 125 toneladas por hora a 160 toneladas por hora e com capacidade nominal variando de 1,0 milhão de toneladas por ano a 1,3 milhão de toneladas por ano, (iii) módulo C-3000 (C-1,5 M) com diâmetro de lareira de 9,6 m e taxa de produção de metal quente variando de 160 toneladas por hora a 180 toneladas por hora e com capacidade nominal variando de 1,3 milhão de toneladas por ano a 1,5 milhão de toneladas por ano, e (iv) módulo C- 2,0 M com diâmetro de soleira de 11,5 me um metal quente taxa de produção variando de 210 toneladas por hora a 240 toneladas por hora e com capacidade nominal é variando de 1,7 milhão de toneladas por ano a 2,0 milhões de toneladas por ano. Destes módulos de maior capacidade, dois números de módulos C-3000 (C-1,5 M) foram comissionados pelo grupo Baosteel China em suas obras de Luojing em Xangai, um em novembro de 2007 e o segundo em março de 2011.

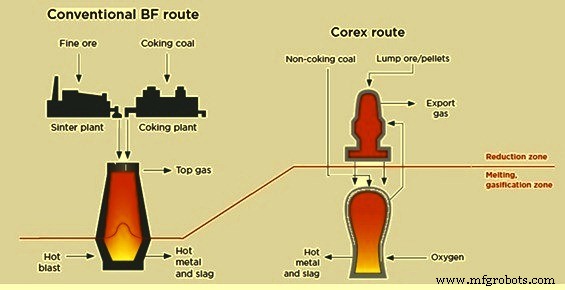

Hoje a tecnologia Corex é um processo reconhecido para a produção de gusa líquido com qualidade idêntica ao gusa produzido em alto-forno. É um processo de redução direta de fundição industrial e comercialmente comprovado que permite a produção econômica e ambientalmente compatível de metal quente diretamente de minério de ferro e carvão não coqueificável. O processo é a única alternativa à rota convencional do alto-forno, composta por sinterização, coqueria e alto-forno.

O processo Corex se diferencia da rota de alto-forno por (i) uso direto de carvão não coqueificável como agente redutor e fonte de energia, (ii) minério de ferro pode ser carregado direta e viávelmente ao processo na forma de granulado e pelotas, e (iii) uso de oxigênio puro em vez de jato quente rico em nitrogênio. O uso direto de carvão não coqueificável é possível, pois o carvão é carbonizado dentro do gaseificador de fusão. A alta temperatura do domo excede 1.000 graus C, o que resulta no craqueamento completo dos hidrocarbonetos liberados pelo carvão não coqueificável e evita a formação de alcatrão. A carga de minério típica para o Corex é de 30% de minério granulado e 70% de pelotas. Os resultados operacionais mostraram que a operação estável é possível mesmo com uma fração de minério granulado de até 80%. O uso de oxigênio de alta pureza no processo Corex gera gás de topo livre de nitrogênio. Devido ao seu alto poder calorífico, este gás pode ser reciclado para trabalhos de redução ou utilizado para geração de calor ou energia.

A atratividade do processo Corex deve-se (i) à qualidade do gusa adequado para a siderurgia, (ii) aos baixos custos operacionais e de investimento devido à eliminação de fornos de coque e por planta por produto, (iii) às baixas taxas de emissão relacionadas ao processo, (iv ) uso de uma ampla variedade de minérios de ferro e especialmente carvões não-coqueificáveis, e (v) geração de um gás de exportação de alto valor que pode ser usado para diversos fins, como geração de energia elétrica, produção de DRI ou substituição de gás natural.

A descrição do processo

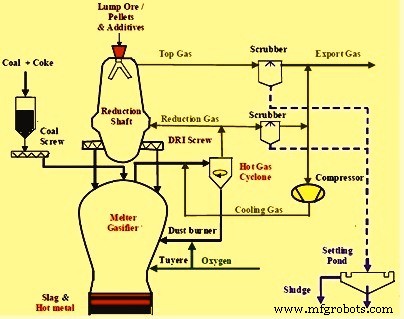

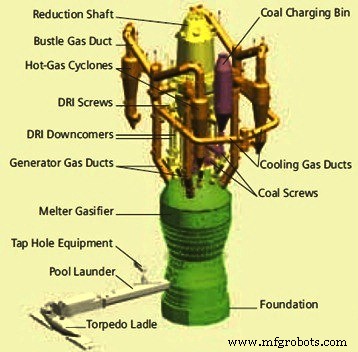

A característica mais inovadora do processo Corex é a separação das operações de redução e fundição de ferro em dois reatores separados, ou seja, eixo de redução e gaseificador de fusão. Na operação de dois estágios do processo, o DRI produzido a partir de um forno de cuba é carregado em um gaseificador de fusão para fundição. No gaseificador de fusão, o carvão não coqueificável é gaseificado por injeção de oxigênio e minério de ferro/pelotas pré-reduzidos são fundidos. O gás de saída é usado para redução de minério de ferro/pelotas no forno de poço a montante. A folha de fluxo esquemática do processo é mostrada na Fig 1 e a vista esquemática das principais seções da planta Corex é mostrada na Fig 2.

Fig 1 Fluxograma esquemático do processo Corex

Fig 2 Vista esquemática das principais seções da planta Corex

O minério de ferro (minério granulado, pelotas ou uma mistura destes) é carregado no eixo de redução, onde é reduzido a ferro reduzido direto (DRI) pelo gás de redução em contrafluxo. Os materiais descem no eixo de redução por gravidade. O gás de redução em torno de 800 graus C a 850 graus C e com mais de 3 kg/sq cm de pressão se move na direção de contracorrente para o topo do eixo e sai do eixo em torno de 250 graus C a 300 graus C. O ferro - o material do rolamento é diretamente reduzido a mais de 90% de metalização no eixo, e é denominado como DRI (ferro reduzido direto). O grau de metalização do DRI e a calcinação dos aditivos são fortemente dependentes de quatro parâmetros, a saber (i) quantidade e qualidade do gás de redução, (ii) temperatura do gás de redução, (iii) redutibilidade da carga de rolamento de ferro e (iv) tamanho médio das partículas e distribuição dos sólidos carregados. Subsequentemente, o DRI quente (cerca de 800°C) e calcário e dolomita parcialmente calcinados são descarregados no gaseificador de fusão a partir do eixo de redução através de transportadores helicoidais de descarga com velocidade controlada.

O gaseificador de fusão pode ser dividido em grande parte em três zonas de reação, a saber:(i) zona livre de gás (parte superior ou cúpula), (ii) zona de leito de carvão (parte intermediária acima das ventaneiras de oxigênio) e (iii) zona de lareira (parte inferior abaixo das ventaneiras de oxigênio). Devido ao fluxo contínuo de gás através do leito de char, existe também um leito fluidizado na área de transição entre o leito de char e a zona de bordo livre. O gaseificador de fusão opera a uma pressão de 3 kg/sq cm a 5 kg/sq cm e compreende uma área de leito fluidizado superior em torno de 1500 graus C e uma área de fusão inferior e coleta de líquidos em torno de 1550 graus C. Carvão não coqueificável , calcário e quartzito são carregados por meio de um sistema de tremonha de bloqueio na borda livre acima da área do leito fluidizado, onde são aquecidos rapidamente a 1000 graus C a 1200 graus C. Alguma quantidade de coque também é adicionada ao eixo para evitar aglomeração do carga dentro do poço devido à aderência de minério/pelota e para manter a permeabilidade do leito adequada.

A matéria volátil é expelida e partículas de carbono fixas quebradas caem na zona de gaseificação onde o oxigênio é injetado através de ventaneiras tipo alto-forno para queimar o carbono em monóxido de carbono (CO). O oxigênio injetado gaseifica o carvão e gera CO. O calor sensível dos gases quentes é transferido para o leito do carvão, que é utilizado para fundir ferro e escória e outras reações metalúrgicas. A combustão exotérmica fornece a energia para completar a redução do DRI quente e derreter a escória e o ferro. Além da redução final e da fusão, todas as outras reações metalúrgicas também ocorrem no gaseificador de fusão. O metal quente e a escória são aproveitados como na prática convencional de alto-forno.

O gás redutor para o forno de cuba é produzido pela combustão parcial do carvão com oxigênio no leito fluidizado do gaseificador de fusão. O gás na faixa de temperatura de 1.050°C a 1.100°C do gaseificador de fusão é resfriado até a temperatura do gás de redução (800°C a 850°C) pela adição de gás de resfriamento. O gás é limpo em um ciclone quente para reciclar os finos arrastados. Uma porção do gás limpo é então introduzida no forno de cuba como gás redutor contendo mais de 94% de CO mais H2 (hidrogênio). O gás restante é misturado com o gás limpo do forno de poço e a mistura é usada como gás combustível de exportação. O gás combustível de exportação também está sendo conhecido como gás Corex.

O poder calorífico do gás Corex é de cerca de 2000 kcal/N cum. Os principais componentes do gás Corex em volume são em torno de monóxido de carbono - 44%, dióxido de carbono - 30%, hidrogênio - 21%, umidade - 1%, nitrogênio - 2%, metano - 1,5% e teor de poeira - menos de 5 mg /N cum. A pressão do gás Corex fornecido a vários consumidores é normalmente de cerca de 700 mm de coluna de água.

O cálculo do balanço de calor e massa para um processo de fabricação de ferro desempenha um papel importante durante a operação do processo Corex. .

Um sistema de reciclagem composto por uma estação de compressão e remoção de CO2 permite utilizar mais gás de exportação para trabalhos metalúrgicos. Isso eleva a utilização do gás de exportação a um nível mais alto e melhora a economia geral do processo, além de torná-lo mais ecológico. Devido a esta maior utilização de gás baseada na reciclagem de gás, a produção de gás no gaseificador de fusão pode ser significativamente reduzida, o que se reflete diretamente em menor consumo de combustível e oxigênio. Com esta escória a produção também é reduzida em mais de 20%.

A química do processo

Em um processo Corex, o conceito de alto-forno é usado, mas o alto-forno é praticamente dividido em duas metades na interface da zona coesiva (Fig. 3). O processo tem três etapas. A primeira etapa do processo ocorre no eixo de redução, onde a carga de minério de ferro é reduzida pelos gases que emanam do gaseificador de fusão e é convertida em DRI quente. A DRI quente é transferida mecanicamente para o gaseificador de fusão, onde ocorre a segunda e a terceira etapa do processo. A segunda etapa do processo consiste na fusão e cementação do DRI quente pelo carvão e oxigênio que é adicionado no medidor-gaseificador. Na terceira etapa do processo, que ocorre na parte superior do gaseificador de fusão, é mantido um leito fluidizado de carvão vegetal. Aqui CO2 (dióxido de carbono) e umidade (H2O) são convertidos em CO e H2. Como praticamente não há CO2 ou H2O no gás que sai do gaseificador de fusão, o grau de pós-combustão do gás Corex é zero, resultando em um gás rico em energia química.

Fig 3 Comparação dos conceitos de rota do alto-forno e rota Corex

As reações que ocorrem no eixo de redução são as seguintes.

- Redução da carga de ferro por CO e H2 e sua metalização em várias etapas. Fe2O3-> Fe3O4 -> FeO-> Fe.

- Calcinação de calcário e dolomita. CaCO3 =CaO + CO2 e CaCO3.MgCO3 =CaO.MgO + 2CO2.

- Reação de deposição de carbono e formação de carboneto de ferro (Fe3C). 2CO =CO2 + C e 3Fe + 2CO =Fe3C + CO2.

Das reações acima mencionadas, as reações de redução de óxido de ferro por hidrogênio e calcinação são endotérmicas, enquanto as reações de redução de óxido de ferro por gás CO e deposição de carbono são de natureza exotérmica. O gás de redução é quase totalmente dessulfurizado no poço devido à presença da cal queimada e dolomita de acordo com as reações CaO + H2S =CaS + H2O e MgO + H2S =MgS + H2O. O baixo teor de sulfeto de hidrogênio do gás de topo é importante em relação ao uso posterior do gás Corex.

As reações que ocorrem no gaseificador de fusão são as seguintes.

- Secagem do carvão que ocorre a 100 graus C.

- Desvolatilização do carvão que ocorre na faixa de temperatura de 200°C a 950°C e liberação de metano (CH4) e hidrocarbonetos superiores (CnHm).

- A decomposição da matéria volátil ocorre devido à temperatura mais alta que prevalece na zona livre do fundidor-gaseificador. Nesta área, os hidrocarbonetos são craqueados em hidrogênio e carbono elementar (CnHm =n C + (m/2) H2). É desejável que todos os hidrocarbonetos superiores sejam craqueados na zona de borda livre para assegurar a geração de um gás redutor de boa qualidade. Isso é conseguido mantendo a temperatura da cúpula na faixa de 1050 graus C a 1100 graus C. Outras reações que ocorrem na zona de borda livre são (i) CO2 + C =2CO (reação de Boudouard), (ii) H2O + C =CO + H2 (reação de gás água) e (iii) CO + H2O =CO2 + H2 (reação de deslocamento).

- Calcinação do calcário não calcinado e da dolomita.

- Redução do óxido de ferro residual no ferro esponja.

- A redução direta de FeO no DRI ocorre pelo carbono no leito de carvão.

- A combustão do carvão de carvão por oxigênio ocorre próximo às ventaneiras, pois a temperatura máxima dentro do gaseificador de fusão existe na frente das ventaneiras. As reações de gaseificação de carbono que ocorrem na área das ventaneiras são (i) 2C + O2 =2CO, (ii) 2CO + O2 =2CO2 e (iii) C + CO2 =2CO.

- Fusão de ferro e escória e separação de metal quente e escória líquida.

Características do produto e consumos específicos

A análise típica de metal quente do processo Corex consiste em carbono – 4,5%, silício – 0,5%, manganês – 0,08%, enxofre – 0,03% e fósforo – 0,1%. A temperatura do metal quente é de cerca de 1470 graus C a 1500 graus C.

A análise típica da escória do processo Corex consiste em CaO – 35%, MgO – 13%, SiO2 – 31%, Al2O3- 15%, FeO – 0,4%, TiO2 – 0,5% e S – 1,2%. A temperatura da escória líquida é de cerca de 1520°C a 1580°C.

A análise típica do gás de topo do processo Corex consiste em cerca de CO – 42%, H2 -19%, CO2 – 31% e CH4 – 1,9%. A análise típica do gás de redução é em torno de CO – 62%, H2 – 23%, CO2 – 9% e metano – 2%. A análise típica do gás de exportação é em torno de CO – 44%, H2 – 21%, CO2 – 30%, umidade – 1%, N2 – 2%, CH4 – 1,5% e teor de poeira – inferior a 5 mg/N cum.

Os valores típicos de consumo específico por tonelada de gusa são cerca de 940 kg para carvão seco não coqueificável, 265 kg para aditivos e 520 cum para oxigênio. Os valores típicos de consumo específico típicos com a reciclagem de gás de exportação por tonelada de gusa são cerca de 770 kg para carvão não coqueificável seco, 185 kg para aditivos e 455 cum para oxigênio. Os valores típicos de geração por tonelada de metal quente são cerca de 340 kg para escória líquida e cerca de 16.500 mil cum de gás de exportação com um poder calorífico de cerca de 1910 Kcal/N cum. Os valores típicos de geração correspondentes com a reciclagem de gás de exportação por tonelada de gusa são cerca de 265 kg para escória líquida e cerca de 14.100 mil cum de gás de exportação com um poder calorífico de cerca de 1790 Kcal/N cum.

No processo Corex, cerca de 45 % da energia total consumida é utilizada na produção de ferro e o restante é destinado à exportação de gás combustível. O gusa produzido possui teores de carbono e silício semelhantes aos do gusa de alto forno. No entanto, quase todo o enxofre no carvão não coqueificável entra na escória e no metal quente. Nesse sentido, o enxofre orgânico no carvão gaseifica e é absorvido pelo DRI e retorna ao gaseificador de fusão como sulfeto de ferro.

Aspectos ambientais do processo

O processo Corex captura a maioria dos poluentes em estado inerte na escória e os hidrocarbonetos liberados são destruídos na cúpula do gaseificador de fusão. Além disso, devido ao coqueamento in situ do carvão no gaseificador de fusão, uma grande porção de enxofre é capturada na escória, diminuindo drasticamente as emissões de SO2 ou H2S gasoso. Além disso, como o oxigênio puro é usado em vez do jato de ar quente, o processo Corex reduz significativamente as emissões de nitrogênio na forma de NOx e oferece vantagens em relação às emissões de poeira. Os níveis de emissão com o processo Corex são muito menores do que a rota de produção BF que consiste em alto-forno, sinterização e fornos de coque.

O processo Corex emite pelo menos 15% menos CO2 em comparação com a rota BF para a produção de metal quente. As emissões atmosféricas também são menores do que as unidades BF convencionais. A emissão de CO2 é de cerca de 1420 kg/tHM em comparação com cerca de 1900 kg/tHM para BF. A emissão de SO2 é de cerca de 55 Kg/tHM em comparação com cerca de 1400 kg/tHM na rota de produção BF. As emissões de partículas e NOx no processo Corex são cerca de 10% da rota de produção do BF. A descarga de fenóis é em torno de 0,04 g/tHM, enquanto na rota de produção BF é de 100 g/tHM. A descarga de sulfetos é em torno de 0,01 g/tHM enquanto para a rota de produção BF é de 180 g/tHM. A descarga de amônia para o processo Corex é de 60 g/tHM enquanto que para a rota de produção BF é de 900 g/tHM. As descargas de cianeto nas águas residuais são completamente eliminadas na rota Corex.

Vantagens e limitações do processo Corex

As vantagens do processo Corex incluem (i) redução no custo de investimento específico em comparação com a rota convencional de produção do alto-forno, (ii) menor custo de produção, (iii) melhor desempenho ambiental devido a menores emissões e descargas, (iv) maior poder calorífico de gás de exportação o torna adequado para uso em uma ampla gama de aplicações, (v) flexível quanto aos usos de matéria-prima, uma vez que uma grande variedade de minérios de ferro e carvões pode ser usada, (vi) boa flexibilidade operacional em relação à capacidade de produção , paradas de produção e trocas de matérias-primas.

As limitações do processo Corex incluem (i) a distribuição otimizada de carvão e DRI é necessária no gaseificador de fusão para evitar o fluxo periférico de gases quentes, (ii) a ausência de pós-combustão resulta na perda de energia química nos gases de exportação resultantes em alto consumo de carvão, (iii) muitos dos equipamentos como compressor de gás de refrigeração são orientados para manutenção, (iv) transferência de DRI quente e reciclagem de gás quente são perigosos especialmente durante seus períodos de manutenção, (vi) gaseificador de fusão é sujeitos a alta ocorrência de picos de pressão devido ao uso de carvão bruto com más condições de leito de carvão resultando em entupimento de sistemas de reciclagem de poeira e sistemas de limpeza de gases, (vii) sensibilidade dos parâmetros de qualidade de insumos do processo, como granulometria, porcentagem de finos nos insumos, decrepitação e comportamento de degradação de carvão, minério de ferro e pelotas em alta temperatura.

Processo de manufatura

- Processo de Produção de Liga de Tungstênio Níquel Ferro

- Processo Finex para Produção de Ferro Líquido

- ITmk 3 Processo de fabricação de pepitas de ferro

- Processo HIsmelt de fabricação de ferro

- Processo HIsarna para fabricação de ferro

- Laminação de fenda para produção de barras

- Processo CONARC para Siderurgia

- Processo de Laminação para Aço

- Produção de tubos sem costura

- Dicas críticas para o processo de projeto de engenharia para uma produção bem-sucedida