Tecnologias de Secagem de Carvões de Lignite

Tecnologias de secagem de carvões de lignite

Os carvões são geralmente classificados como antracitos, betuminosos, sub-betuminosos e linhitos, sendo o antracito o mais antigo e o linhito o mais jovem na idade. À medida que o carvão envelhece, seu teor de umidade diminui e o poder calorífico aumenta. O carvão de linhita é muitas vezes referido como carvão marrom. Considera-se que tem a classificação mais baixa, o menor teor de carbono (C) e o maior teor de umidade. O teor de umidade em carvões de linhita pode ser de 60% ou mais.

Os carvões de linhita são geralmente enterrados rasos, facilitando sua mineração a céu aberto. Esses carvões além de alto teor de umidade também possuem alto teor de voláteis e baixo poder calorífico (CV) com fácil ignição espontânea. O alto teor de umidade é a principal restrição para a aplicação de carvões de linhita.

O teor de umidade do carvão causa muitas dificuldades durante o processamento, armazenamento, transporte, moagem e combustão. O alto teor de umidade reduz consideravelmente o CV e a eficiência de combustão do carvão. Também resulta em maior perda de calor nos gases de escape.

Na combustão de carvões de linhita, a parte importante da energia é consumida para evaporar a umidade dentro do carvão. A combustão do carvão de alto teor de umidade cria vários problemas, como o consumo de energia adicional para a evaporação da umidade, a combustão insuficiente e a descarga adicional de exaustão, etc.

O teor de umidade dos carvões de linhita pode ser classificado nos três tipos a seguir.

- Umidade da superfície – Também é conhecida como umidade externa. A umidade adere à superfície dos particulados de carvão ou nas cavidades capilares maiores. É a umidade, que pode ser removida pela secagem do carvão ao ar à temperatura ambiente (em torno de 25°C). Depende das condições da água no depósito.

- Umidade inerente – É uma parte naturalmente combinada do depósito de carvão. Também é chamada de umidade higroscópica, que é a umidade no estado seco ao ar. É água quimicamente ligada, chamada água constitucional e intermolecular. O teor de água higroscópica diminui com o aumento da classificação.

- Umidade cristalizada – É a quimicamente combinada com as matérias minerais do carvão. Também é chamada de umidade de decomposição e é a água que se forma durante a decomposição térmica do carvão.

A secagem ou desaguamento dos carvões de linhita diminui os problemas causados pelo alto teor de umidade. Isso reduz a carga no sistema de manuseio de carvão, transportadores e trituradores. Além disso, como o carvão seco é mais fácil de transportar, isso reduz os custos de manutenção e aumenta a disponibilidade do sistema de manuseio de carvão.

A remoção da umidade dos carvões de linhita melhora o CV, o que resulta na redução de poluentes. A redução do teor de umidade também reduz o consumo de energia nos moinhos, diminui a perda de calor com gases de combustão, reduz os custos de transporte, aumenta a eficiência da combustão, a segurança e reduz a quantidade de gases de exaustão.

Vários processos de secagem para carvões de linhita estão sendo desenvolvidos em diferentes países. Muitos desses processos de secagem dependem de calor de alto grau para reduzir o teor de umidade do carvão, ou estão empregando arranjos de equipamentos complexos usando materiais caros para recuperar o calor latente de vaporização. Essas abordagens aumentam significativamente o custo da secagem térmica.

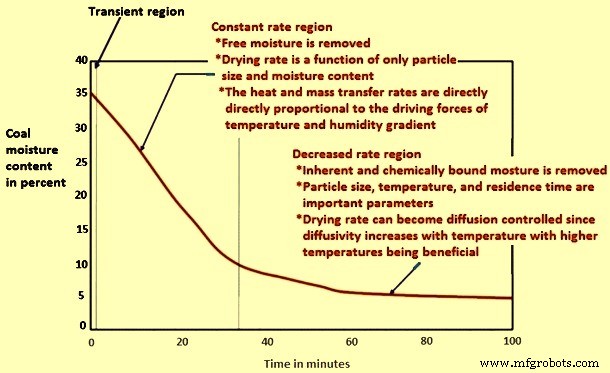

A curva de secagem para os carvões de linhita é dada na Fig 1.

Fig 1 Curva de secagem para carvões de linhita

A secagem do carvão de linhita é geralmente o primeiro e essencial passo na maioria dos processos e tecnologias que se baseiam no uso desse carvão. No entanto, não existe um único método universal de secagem do carvão de linhita. Há um grande número de patentes de secadores de carvão e processos de secagem em todo o mundo. No entanto, apenas algumas dessas tecnologias patenteadas são realmente viáveis. Algumas das ideias sugeridas nem sequer são práticas.

Os métodos de secagem dos carvões de linhita podem ser divididos em dois grupos. No primeiro grupo, o método de secagem é conhecido como secagem evaporativa. Na secagem evaporativa do carvão, o calor é fornecido para remover a água da partícula de carvão. O meio de secagem pode ser ar, gás de combustão ou vapor superaquecido. No processo de secagem, os mecanismos de transferência de calor e de massa estão ativos. O aquecimento dos carvões de linhita pode ser por contato direto ou por contato indireto. O processo de secagem utiliza leito fixo, leito fluidizado ou leito arrastado. No segundo grupo, o método consiste na secagem não evaporativa. Os processos geralmente empregados para a secagem não evaporativa são baseados em desaguamento térmico, desaguamento termomecânico ou desaguamento por extração de solvente. Alguns dos processos de secagem dos carvões de linhita são descritos a seguir.

Secagem a gás quente

A secagem dos carvões de lignite por gases de combustão quente foi realizada há muitos anos. É um processo maduro com equipamentos simples. Neste processo, há um contato direto entre linhita e gás de combustão quente. A umidade absorve o calor no gás de combustão e evapora. O meio de secagem que é gás de combustão quente é fácil de obter em usinas de energia, a partir do forno ou da passagem de gás de combustão traseira. O baixo teor de oxigênio no gás de combustão pode evitar a possibilidade de ignição e explosão durante o processo de secagem da linhita. A secagem em pulverizador de carvão pertence aos métodos de secagem por gás de combustão quente e é um dos métodos mais aplicados em usinas de energia atualmente. As desvantagens do processo incluem alto consumo de energia e possibilidade de ignição e explosão.

Processo Fleissner

Este é um processo muito antigo para secar carvões de baixo teor, desenvolvido pela primeira vez na Áustria pelo professor Hans Fleissner em 1927. Este processo baseia-se no princípio de que o encolhimento desigual do carvão e a consequente desintegração podem ser evitados pela remoção controlada da água. A atmosfera de vapor saturado evita a evaporação até que o pedaço seja aquecido, e então a perda de água pode ser controlada pela redução gradual da pressão do vapor. É um processo de secagem térmica, no qual a ação do vapor de alta pressão sobre um pedaço de linhita produz esses efeitos. À medida que a temperatura aumenta e a pressão aumenta, parte da água coloidal é expelida do pedaço como um líquido. O caroço encolhe à medida que a água sai e as células colapsam, e quando a pressão é reduzida, mais água sai por evaporação causada pelo calor sensível armazenado no caroço. Quando a pressão é reduzida ainda mais pelo vácuo, a umidade adicional é evaporada, o que esfria o pedaço. Muitos métodos de secagem são baseados no processo Fleissner.

Secagem com tubo rotativo

O processo de secagem é realizado em um trocador de calor de tubo rotativo e emprega o contato não direto entre vapor e linhita. Se não houver infiltração de ar durante o processo, no final do processo haverá apenas vapor de água. Assim, é possível recuperar o calor latente de vaporização. O processo utiliza dispositivo volumoso com baixa capacidade de secagem.

Secagem a vapor superaquecido

A secagem de carvão de linhita com vapor é um processo recente. Neste processo há contato direto entre a linhita e o vapor superaquecido. A possibilidade de ignição e explosão durante o processo de secagem da linhita pode ser evitada devido à inércia do vapor superaquecido. Durante o processo não há resistência à transferência de massa entre a umidade na linhita e o vapor superaquecido, embora haja uma alta taxa de secagem. No caso de usinas de energia usando carvão de linhita como combustível na caldeira, o vapor da turbina pode ser usado como meio de secagem. Se o calor latente de vaporização no gás residual puder ser totalmente recuperado, o consumo de energia da secagem por vapor superaquecido é de apenas cerca de 20% daquele seco por ar quente. Assim, a secagem por vapor superaquecido tem potencial de economia de energia.

Secagem em leito misto

A secagem em leito misto é um processo de secagem evaporativa. A secagem do carvão de linhita é realizada em leito fluidizado circulante onde o material do leito quente fornece calor para a secagem. O gás de secagem é o vapor de água que é fácil de ser recuperado e utilizado. O gás de secagem é uma utilização cíclica com transferência de calor ocorrendo na câmara de secagem onde o carvão de linhita é seco.

Processo a frio

A tecnologia Coldry foi desenvolvida na Austrália no início dos anos 80 como resultado de investigações no Departamento de Química Orgânica da Universidade de Melbourne, em colaboração com o CRA Advanced Technical Development, e patenteada pela Environmental Clean Technologies Limited. É uma tecnologia de atualização de carvão para linhita e carvões sub-betuminosos (carvões marrons), removendo o alto teor de umidade natural e certos poluentes.

O processo de secagem baseia-se na liberação de umidade no carvão, iniciando uma reação exotérmica, devido à abrasão das partículas de C entre si. O resultado é um produto concentrado na forma de pellets densificados que são duráveis, fáceis de armazenar e transportar e que têm valor energético similar normalmente associado a muitas das carvões pretos, reduzindo significativamente as emissões de CO2 em comparação com sua forma original de carvões. O processo consiste em seis etapas a saber (i) peneiramento e controle de alimentação, (ii) atrito e extrusão, (iii) condicionamento, (iv) secagem em leito de embalagem, (v) recuperação de água, (vi) produção de pellets Coldry.

Durante a primeira etapa, a alimentação de linhita é triturada e peneirada até um tamanho inferior a 8 mm de diâmetro. Em seguida, as partículas trituradas consistindo de grãos C e mistura de água são alimentadas em um 'Atritador' que esfrega as faces do carvão. Isso inicia uma reação química exotérmica que desencadeia um processo natural de expulsão de água do carvão. A reação acelera quando a mistura agora plastificada é extrudada sob baixa pressão e enviada para a unidade de condicionamento. Aqui os pedaços de carvão extrudados são aquecidos por cerca de uma hora a uma temperatura de apenas 40 graus C. O produto endurecido e seco é separado na forma de pellets e direcionado para o secador. O teor de umidade final está na faixa de 10% e 14%, dependendo da umidade extraída, das características da matéria-prima e dos parâmetros do processo, especialmente a temperatura fornecida pela unidade de troca de calor e o tempo de secagem permitido.

Os pellets secos Coldry produzidos são tipicamente de 16 mm de diâmetro e 45 mm de comprimento. Eles têm densidade aparente de cerca de 700 kg/cum a 750 kg/cum com um teor de umidade de cerca de 12% e um alto poder calorífico de cerca de 5520 kcal/kg.

Os principais benefícios do processo Coldry são (i) aumento do CV do carvão de linhita na faixa de 200% a 250%, (ii) liberação de grandes volumes de água que podem ser recuperados do carvão para uso industrial imediato sem tratamento caro , (iii) possibilidade de alimentação da água recuperada para os circuitos de refrigeração das centrais, (iv) diminuição do teor de cinzas, (v) redução das emissões de CO2, (vii) redução da acumulação de cinzas, (viii) processo a baixa temperatura uma vez que precisa de calor residual em torno de 40 graus C, (ix) este baixo calor é obtido através da troca de calor de uma usina co-localizada, (x) processo de baixa pressão que requer menos energia e (xi) possibilidade de usar as caldeiras existentes .

Desidratação térmica

A desidratação térmica do carvão de linhita simula o processo de formação do carvão sob alta temperatura e alta pressão para reduzir o teor de umidade. Ele atualiza o carvão de linhita para um carvão que é semelhante ao carvão betuminoso. Os parâmetros do processo são temperatura na faixa de 280°C a 350°C, pressão na faixa de 10 atmosferas a 130 atmosferas. É um método de secagem não evaporativo onde a umidade da linhita é extraída na forma líquida. Além da secagem, a desidratação térmica também reduz a natureza hidroscópica do carvão enquanto aumenta seu CV. Alguma matéria inorgânica e orgânica também é removida durante este processo. Os requisitos tecnológicos são altos e difíceis de realizar em uma planta de grande porte.

Processo de desidratação mecânica térmica

O processo de desaguamento mecânico térmico do carvão de linhita consiste na ação combinada de temperatura e força mecânica. A umidade do carvão é extraída na forma líquida. O trabalho de investigação sobre o desaguamento termomecânico está sendo realizado na Alemanha, Austrália e China.

O processo resulta em boa secagem com taxa de remoção de umidade superior a 60%. A tendência de ignição espontânea e a natureza higroscópica do carvão são reduzidas. Os requisitos tecnológicos que consistem em uma temperatura inferior a 200 graus C e uma pressão inferior a 2 atmosferas podem ser facilmente atendidos. Alguma matéria inorgânica é removida junto com a umidade do carvão.

Processo de expressão térmica mecânica

O processo de expressão térmica mecânica (MTE) é a combinação de expressão mecânica e processo de desidratação térmica. É um método que usa calor moderado e compressão mecânica. Para obter benefícios substanciais do processo MTE, é necessário aquecer o carvão de linhita acima da temperatura normal de ebulição da água. No entanto, a temperatura de processamento deve ser baixa o suficiente para evitar a liberação significativa de orgânicos na água do produto. Cerca de 10% a 60% da água inicial é removida durante a fase de compressão mecânica. A pressão de compressão é o principal fator que influencia a quantidade de água removida.

O processo de desaguamento mecânico é realizado em contrapressão para evitar a evaporação, garantindo que a água seja removida apenas por forças mecânicas. A redução adicional da umidade é alcançada por evaporação instantânea no carvão de linhita processado, expondo-o às condições atmosféricas.

O processo MTE resulta na remoção de água que é cerca de 75% no máximo do teor de umidade original. O processo de MTE apresenta algumas desvantagens como (i) a necessidade de moagem prévia do carvão, (ii) a necessidade de água limpa produzida, (iii) demorado e (iv) alto investimento e custos operacionais.

Moinho eletromagnético

A secagem da linhita no moinho eletromagnético se dá pelo método termomecânico de secagem das hulhas. Neste método, o carvão é aquecido por vapor a temperatura elevada de 150°C a 200°C e a uma pressão variando de 5 atmosferas a 16 atmosferas. Em seguida, é comprimido em uma prensa hidráulica para espremer a água.

O moinho eletromagnético usa meios de moagem ferromagnéticos com um peso muito baixo. Assim, o consumo de energia é muito baixo. Os meios de moagem acompanham as mudanças do campo magnético atingindo alta energia cinética. Para aumentar a produtividade do moinho, ou obter uma granulometria mais fina do produto, pode ser introduzida a estrutura multi-seção (paralela ou serial).

As vantagens deste método incluem (i) um tempo de secagem curto que é de cerca de 30 segundos, (ii) baixo consumo de energia e (iii) remoção de água na extensão de cerca de 75% do teor de água original.

Secagem em leito fluidizado

No processo de secagem do carvão de linhita em leito fluidizado, há contato direto entre o carvão e o meio de secagem, permanecendo as partículas de carvão de linhita em estado de suspensão. O meio fluidificante que pode ser usado geralmente consiste em ar quente, gás de combustão quente e vapor superaquecido. É possível ter um trocador de calor embutido que pode fornecer mais calor para a secagem.

As características de secagem do carvão de linhita em leito fluidizado incluem (i) alta taxa de secagem, (ii) estrutura compacta e (iii) operações em grande escala fáceis de alcançar. O trocador de calor embutido pode fornecer mais calor, diminuir o fluxo médio fluidizado, reduzir o tamanho do secador e diminuir o consumo de energia do ventilador. Se o vapor de água for usado como meio de secagem, a ignição espontânea do carvão de linhita pode ser evitada, com alta eficiência de transferência de massa alcançada. O meio fluidizado e o fluido quente no trocador de calor embutido podem ser extraídos da caldeira ou turbina, o que é fácil de integrar com o sistema de geração de energia.

A tecnologia WTA (Wirbelschicht Trocknung Anlage)

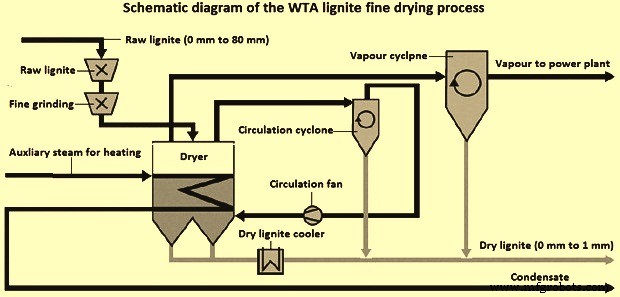

A tecnologia WTA foi desenvolvida pela empresa alemã RWE Power AG. É uma tecnologia de secagem em leito fluidizado com aproveitamento interno do calor residual. A Fig. 2 mostra uma visão geral esquemática do processo.

Fig 2 Visão geral esquemática do processo de secagem fina de linhita WTA

O carvão bruto é moído até um tamanho inferior a 2 mm em dois trituradores de martelo diretamente conectados em série. Após a moagem, o carvão é alimentado no leito fluidizado, no qual o meio fluidificante é o vapor proveniente do processo de secagem. A evaporação da água ocorre a 110°C sob leve sobrepressão por trocadores de calor integrados ao secador fluidizado e aquecidos com vapor. O tempo de residência do carvão de linhita na câmara de secagem está na faixa de 60 minutos a 90 minutos.

O carvão seco que sai do leito estacionário é separado do vapor que o acompanha primeiro em um ciclone e depois em um precipitador eletrostático. O vapor na saída do ciclone é o vapor utilizado para fluidização do leito e o vapor na saída do precipitador eletrostático é descarregado na atmosfera. Além disso, há uma extração grosseira do carvão no fundo do leito, que é misturado com o carvão separado no ciclone e no precipitador eletrostático após ter passado por um resfriador intermediário.

O calor necessário para a secagem do carvão é fornecido pelo vapor externo, que normalmente é retirado da turbina com a transferência de calor ocorrendo em feixes tubulares localizados no interior do leito. A secagem no leito fluidizado reduz ainda mais o tamanho do grão, de modo que o carvão seco que sai do secador tem tipicamente um tamanho de grão inferior a 1 mm com cerca de 9% a mais de 1 mm. O carvão seco tem um teor de umidade de cerca de 12%. Ao controlar a temperatura do leito fluidizado, o teor de umidade pode ser ajustado e mantido constante no valor desejado. A tecnologia WTA é um elemento importante para reduzir as emissões de CO2 na geração de eletricidade a carvão de linhita.

Atualmente esta tecnologia está trabalhando na usina de Niederaussem com capacidade de 1000 MW. O sistema, que pode processar 210 toneladas de carvão bruto por hora, tem capacidade de evaporação de 100 toneladas de água por hora e é a maior planta de secagem de linhita do mundo. Pode gerar 110 toneladas de linhita seca por hora.

As principais vantagens da tecnologia WTA são (i) alta eficiência energética devido à secagem em baixa temperatura e uso energético da água de carvão evaporada (por condensação de vapor ou compressão mecânica de vapor), (ii) muito seguro devido à secagem do carvão em uma atmosfera inerte evitando misturas explosivas de carvão e ar, (iii) design compacto devido ao sistema integrado de moagem fina de linhita bruta e, quando necessário, também moagem secundária de lignite seca, e (iv) utilização do vapor energético evitando emissões significativas de vapor e poeira . O condensado de vapor é uma fonte de água que pode ser usada.

Processo combinado de moagem e secagem

O carvão de linhita é normalmente moído antes de sua utilização. O calor produzido durante a moagem pode reduzir consideravelmente o teor de umidade enquanto reduz o tamanho das partículas. Um dos dispositivos comerciais que combinam essas duas funções na aplicação para secagem de carvão é o moedor/secador KDS (sistema de desintegração cinética) Micronex. O equipamento consiste em um moedor de alto volume, que tritura e seca o carvão em uma única etapa do processo, sem a necessidade de aporte de calor. O mecanismo de secagem é parcialmente térmico e parcialmente mecânico. A tecnologia KDS usa significativamente menos energia total (70%) do que o necessário para a secagem e moagem convencionais combinadas.

Processo de desidratação por extração de solvente

O processo de desaguamento por extração por solvente é baseado no princípio da variação da solubilidade em água em solvente apolar. Os solventes comuns usados são éter dimetílico (DME), CO2 supercrítico, tolueno e anisole, etc. O processo reduz a tendência de ignição espontânea. Para alguns solventes como o DME, os requisitos tecnológicos e o consumo de energia são baixos. O solvente orgânico aumenta o custo de extração de umidade. A taxa de secagem do carvão de lignite por este método é baixa. O processo é difícil de realizar para instalação em grande escala.

Processo Pristine-M

O processo Pristine-M está sendo desenvolvido pela Clean Coal Technologies, Inc. (CCTI. O processo é para converter carvão bruto em uma fonte de combustível mais limpa e eficiente. Ele foi desenvolvido para desaguar carvões com alto teor de umidade (30% a 60 %) Combina um conceito único conhecido como 'Deposição em Fase Vapor'.

O processo do CCTI aborda três desafios fundamentais. Esses desafios são (i) produzir um produto que não reabsorva umidade, (ii) produzir um produto de baixa friabilidade que possa ser transportado com segurança com risco mínimo de combustão espontânea e (iii) o processo ser barato e economicamente viável. O processo não necessita de pulverização do carvão de alimentação. O carvão bruto quase não sofre degradação e, consequentemente, a briquetagem ou a pelotização não fazem parte do processo.

Pristine-M é um processo contínuo e é composto por três componentes separados. O processo utiliza um desvolatizador para produzir gases que são usados para o calor do processo, bem como para estabilizar o carvão seco. Apenas uma pequena porção do carvão de alimentação (tipicamente menos de 7%) é desvolatizada. Os parâmetros do processo são otimizados para produzir apenas gases voláteis suficientes para os propósitos mencionados. Subprodutos líquidos não são desejáveis neste processo. O excesso de carvão desvolatizado é misturado ao carvão seco e estabilizado ao final do processo e, assim, não é perdido.

O segundo componente do processo é composto por secadores projetados pela Carrier. A secagem ocorre em torno de 120°C, temperatura adequada para expulsar a umidade inerente com o grau de remoção, por exemplo, até 15% ou 10% ou 5%, sendo função do tempo de residência, profundidade do leito e temperatura. Certos tipos de carvão tendem a se degradar em finos em função do grau de secagem do carvão bruto. Nesses casos, a remoção de umidade é reduzida, caso contrário, é necessária a briquetagem do carvão seco. O processo é projetado para remover finos em várias etapas e disponibilizá-los para combustão (calor de processo), se necessário. A pequena quantidade de finos que entra na terceira fase do processo tende a se aglomerar e endurecer na superfície do carvão seco e estabilizado.

Na terceira etapa do processo que é a fase de estabilização/deposição da fase de vapor, a matéria volátil é absorvida pelos poros do carvão de onde a umidade foi removida. Para alcançar o resultado desejado, os parâmetros de estabilização são estabelecidos com base no perfil químico do carvão de alimentação.

O processo Pristine-M torna o carvão impermeável. Além disso, a integridade estrutural do carvão é mantida e seu valor calorífico pode ser aumentado além do valor alcançado apenas com a remoção da umidade. O Índice de Moagem Hardgrove (HGI) do carvão de produto permanece o mesmo do carvão de alimentação.

O processo Pristine-M é modular. Um módulo comercial projetado para alimentar uma vazão de 30 toneladas por hora e manusear carvão de linhita com 50% de umidade tem capacidade para produzir cerca de 160.000 toneladas de carvão seco por ano. Uma planta de um milhão de toneladas por ano baseada no processo Pristine-M é composta por 6 desses módulos. O processo é contínuo com tempos residentes estimados em cerca de 15 minutos, dependendo do grau de remoção de umidade e da umidade inerente ao carvão. A planta opera à pressão de 1 atmosfera.

Processo de manufatura

- Sensor de umidade do solo Raspberry Pi

- Compreendendo as tecnologias de impressão 3D

- Tecnologia de ponta da Indústria 4.0

- Sensor de umidade da planta faça você mesmo

- Gaseificação de carvão

- Injeção de carvão pulverizado em um alto-forno

- Tecnologias para Melhoria no Processo de Sinterização

- Tecnologias para Melhoria do Processo de Coqueamento em Fornos de Coque de Subprodutos

- Fabricação de coque em baterias de forno de coque subproduto

- Tecnologias derrubando a Indústria 4.0