Produção de Ferro-Cromo

Produção de Ferro-Cromo

Ferro-cromo (Fe-Cr) é uma liga composta de ferro (Fe) e cromo (Cr) usada principalmente na produção de aço inoxidável. A proporção em que os dois metais (Fe e Cr) são combinados pode variar, com a proporção de Cr variando entre 50% e 70%.

Fe-Cr é freqüentemente classificado pela razão de Cr para carbono (C) que ele contém. A grande maioria do Fe-Cr produzido é o 'cromo de carga'. Tem uma relação Cr para C mais baixa e é mais comumente produzido para uso na produção de aço inoxidável. A segunda maior ferro-liga de Fe-Cr produzida é o 'Fe-Cr de alto carbono (HC Fe-Cr), que tem um teor mais alto de Cr e está sendo produzido a partir de minério de cromita de alto teor. Outros graus de Fe-Cr são 'Fe-Cr de carbono médio' (MC Fe-Cr) e 'Fe-C de baixo carbono (LC Fe-Cr). MC Fe-Cr também é conhecido como carbono intermediário Fe-Cr e pode conter até 4% de carbono. LC Fe-Cr normalmente tem o teor de Cr de no mínimo 60% com teor de C variando de 0,03% a 0,15%. No entanto, o teor de C em LC Fe-Cr pode ser de até 1%.

A liga ferrocromo (Fe-Cr) é essencial para a produção de aços inoxidáveis e aços especiais que são amplamente utilizados e de alta qualidade, caracterizados tipicamente por uma alta resistência à corrosão e baixa tendência à magnetização. O ciclo de processamento do Fe-Cr envolve a redução química do minério de cromita.

Fundição de ferro-liga HC Fe-Cr

O HC Fe-Cr e o cromo de carga são normalmente produzidos pelo processo de fundição convencional utilizando redução carbotérmica do minério de cromita (composto por óxidos de Cr e Fe) usando um forno elétrico a arco submerso (SAF) ou um arco elétrico aberto DC (corrente contínua). forno.

No SAF, a energia para o forno é fornecida predominantemente no modo de aquecimento resistivo. As principais características deste modo são a resistividade elétrica da escória e a temperatura liquidus da escória que são rigorosamente selecionadas para operar o processo confortavelmente. Esses dois parâmetros também impõem algumas restrições ao processo de fundição em termos de temperatura de operação.

Os SAF usados para a fundição de minérios de cromita são de dois tipos:(i) tipo fechado e (ii) tipo aberto. O forno do tipo fechado oferece a oportunidade de coletar o monóxido de carbono (CO) rico em gás para pré-aquecimento e pré-redução parcial da carga. O pré-aquecimento e a pré-redução parcial da carga resultam em uma redução significativa do consumo de energia elétrica. No entanto, a operação de um forno fechado exige mais cuidado na preparação da carga para uma produção tranquila.

O forno a arco DC usa um único eletrodo de grafite oco central como o cátodo, com uma fornalha refratária eletricamente condutora como o ânodo. O forno opera com banho aberto, portanto não há problema com sobrecarga, e os finos de minério de cromita, juntamente com carvão e fundentes são alimentados diretamente no banho através do eletrodo oco. O forno tem um topo fechado. Algumas das características da operação do forno a arco DC são (i) uso de minérios finos sem aglomeração, (ii) uso de redutores mais baratos e, portanto, maior escolha de redutores, (iii) maiores recuperações de Cr, (iv) mudanças deliberadas na a composição da carga é refletida rapidamente na escória ou na liga de ferro, e (v) a operação de topo fechado permite que a energia do gás de saída do forno seja usada.

A energia para um forno de arco aberto DC é fornecida principalmente no modo de arco. Esta energia é amplamente independente da química da escória. Assim, proporciona mais liberdade na seleção da composição da escória e da temperatura do processo. Essa liberdade conferiu ao forno de arco aberto DC uma maior capacidade de controlar a redução de sílica (SiO2) mais de perto pela química da escória. Uma faixa razoavelmente grande de temperaturas de processo pode ser alcançada em arco aberto DC em comparação com SAF. Assim, em fornos de arco aberto DC sub-líquidos e escórias superaquecidas podem ser produzidas no processo de fundição. A escória superaquecida melhora até certo ponto a cinética das reações químicas e a separação escória-metal, enquanto a escória subliquida tem efeito favorável no revestimento do forno. Embora seja possível alterar a química da escória, isso geralmente é restrito pela economia do processo.

A conversão de minério de cromita em Fe-Cr é dominada pela fundição SAF, onde os eletrodos são enterrados na carga de material grumoso composto de minério de cromita, redutores carbonáceos, predominantemente coque e fundentes para formar a composição correta da escória. A corrente elétrica é corrente alternada trifásica (AC) e o forno possui três eletrodos consumíveis de grafite de auto-cozimento igualmente espaçados em um recipiente cilíndrico, revestido de refratário com um orifício inferior. As características do SAF para fundição de minério de cromita incluem (i) relativamente fácil de controlar desde que a carga seja bem classificada para manter uma sobrecarga permeável que permita o fácil escape dos gases produzidos, (ii) auto-regulação com entrada de energia determinando a taxa de consumo de carga (sobrecarga), e (iii) algum pré-aquecimento e pré-redução da sobrecarga pelos gases quentes ascendentes. O SAF pode ser aberto, semi-fechado ou de topo fechado com eficiência térmica correspondentemente melhor e a capacidade de fazer uso da energia nos gases de escape do forno de topo fechado.

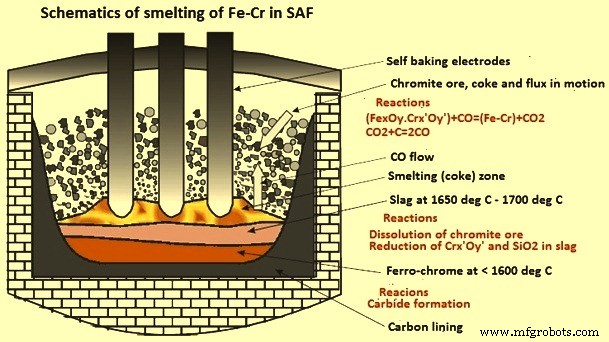

A fundição de Fe-Cr (Fig. 1) é um processo de uso intensivo de energia. A energia é transferida para o processo através de eletrodos de carbono auto-cozidos. Os eletrodos são cobertos lateralmente pela carga grumosa que tem uma resistividade elétrica mais alta do que o banho fundido abaixo das pontas dos eletrodos. Assim, é assegurado que a corrente elétrica flui para a zona de reação quente. O consumo de energia é relativamente alto, e para HC Fe-Cr o consumo de energia elétrica varia entre 2000 kWh/ton de Fe-Cr com pré-redução a 4000 kWh/ton de Fe-Cr sem pré-redução e pré-aquecimento da alimentação. Devido à complexidade da estrutura de alimentação e interações eletrotérmico-químicas, existem grandes gradientes de temperatura no forno, desde algumas centenas na superfície da carga até bem mais de 2.000°C ao redor das pontas dos eletrodos. Isso leva a várias zonas no forno e diferentes mecanismos de redução.

Fig 1 Esquema da fundição de Fe-Cr em SAF

Fig 1 Esquema da fundição de Fe-Cr em SAF

No forno, uma única pelota de cromita ou minério granulado experimenta um ambiente de temperatura crescente enquanto a carga desce, e é reduzido pelo gás CO ascendente e promovido por partículas de coque em contato. É evidente que o perfil de temperatura no SAF tem uma grande influência na taxa de redução e na eficiência da produção. Devido à sensibilidade do sistema de controle do eletrodo à distribuição da temperatura do forno, a distribuição de temperatura dentro da alimentação e várias zonas de reação geralmente não são distribuídas simetricamente. Essa distribuição desigual de temperatura causa dificuldades no controle do forno, na qualidade do produto e na eficiência do forno.

Zonas em um SAF

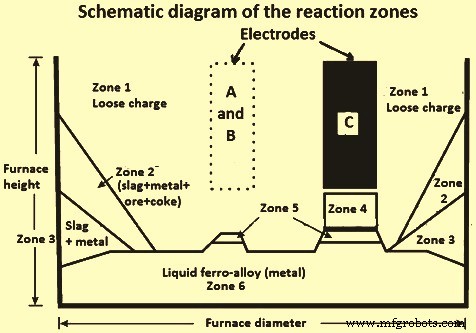

A partir de investigações de SAFs extintos escavados e visões gerais da tecnologia e das etapas do processo, podem ser identificados seis números das zonas de reação idealizadas. No entanto, as posições exatas dessas zonas podem variar de acordo com o projeto do forno e a prática operacional. As zonas não precisam necessariamente seguir uma estrutura simples em camadas. O diagrama esquemático das zonas de reação no forno a arco submerso para produção de Fe-Cr é mostrado na Fig 2.

Fig 2 Diagrama esquemático das zonas de reação em forno a arco submerso para produção de Fe-Cr

A primeira zona (zona 1) é a zona superior do forno. Esta zona tem carga solta que se estende desde o topo da camada de carga até perto da ponta do eletrodo. As atividades que estão ocorrendo nesta zona são (i) pré-aquecimento da carga (ii) decomposição (calcinação) de fluxos e. calcário, dolomita etc., (iii) gaseificação de material carbonáceo devido à reação com ar e dióxido de carbono (CO2), e (iv) redução gasosa de minério de cromita e metalização parcial de óxidos de Fe e Cr. De fato, a maior parte do volume no SAF está tendo a carga vagamente sinterizada. O tempo médio de retenção nesta zona foi estimado em 24 horas, mas apenas cerca de 20% de redução da carga ocorre nesta zona de carga solta e nenhuma escória líquida é formada. O material de carga nesta zona geralmente desce em uma distribuição em forma de V, e a taxa de descida atinge um máximo em posições entre as paredes do forno e os eletrodos e entre os próprios eletrodos. Dados relativos aos perfis de temperatura e excesso de pressão do gás nesta zona mostram que a isotérmica de 1600°C é alcançada apenas próximo às pontas dos eletrodos, e que acima de 1400°C a pressão do gás aumenta rapidamente, sendo que a temperatura posterior corresponde ao início da escória formação.

A zona 2 a zona 6 existe na parte inferior do forno. As atividades que estão ocorrendo na parte inferior do forno são (i) formação de escória, (ii) dissolução do minério de cromita na escória, (iii) redução do metal da fase de escória e formação de liga metálica, e (iv) separação de liga e a escória.

A Zona 2 consiste em escória de parede lateral, metal, minério e coque. Possui bancos de materiais rígidos, parcialmente fundidos e parcialmente reduzidos que são formados adjacentes às paredes do forno. Esses bancos são mais espessos nas distâncias mais distantes dos eletrodos.

A zona 3 consiste em escória de parede lateral e metal. É o material abaixo da zona 2 e contém misturas de escória e metal.

A zona 4 está abaixo dos eletrodos. O material presente imediatamente sob as pontas dos eletrodos tem alguma incerteza. A zona sob um dos eletrodos geralmente não se conecta com as zonas semelhantes sob os outros dois eletrodos. A presença de um vazio pode ser devido à contração do leito durante o resfriamento do forno. Há também possibilidade de escória e coque sob os eletrodos. A outra possibilidade pode ser a presença de um leito de coque, contendo uma mistura de minerais de ganga fundidos, fundentes e magnésia (MgO) e alumina (Al2O3) liberada do minério de cromita durante sua redução. Devido à formação de materiais de carga parcialmente solidificados ao redor dos eletrodos (zonas 2 e 3), a zona de redução de escória ativa é restrita em tamanho. O tempo de residência na zona de fundição de alta temperatura, aqui definida como leito de coque (zona 4), é relativamente curto, possivelmente da ordem de 30 minutos a 40 minutos.

A zona 5 é a região onde há a presença de uma grande região de minério grumoso não fundido parcialmente reagido entre a escória e o metal.

A zona 6 é a região de formação de uma camada de liga Fe-Cr líquida distinta na base do forno.

Reações do processo

Após atingir a zona abaixo das pontas dos eletrodos (zona 4), todos os óxidos são fundidos e a redução carbotérmica pode ocorrer com as partículas sólidas de coque, de acordo com a equação Cr2O3 + 3C =2Cr + 3 CO. Os óxidos restantes como SiO2, Al2O3, CaO e MgO vão para a escória. Esta escória forma uma camada líquida sobre o Fe-Cr líquido. Gotas de Fe-Cr líquido descem através desta camada de escória e se acumulam no fundo do forno.

Durante a produção de Fe-Cr através da redução carbotérmica, o Cr metálico que é formado tende a reagir ainda mais com o C disponível para formar carbonetos de Cr (Cr3C2, Cr7C3 e Cr23C6). Da mesma forma, o Fe metálico reage com o C disponível para formar carbonetos de Fe (Fe3C e Fe2C). A presença desses carbonetos aumenta o teor total de C da ferroliga Fe-Cr além dos limites especificados, uma vez que o teor teórico de C desses carbonetos varia de 5,5% a 13,3%. A seguir estão as reações simplificadas que estão ocorrendo durante o processo.

Cr2O3 (l) + 3 C =2 Cr (l) + 3 CO (g)

3 Cr2O3 (l) + 13 C =2 Cr3C2 + 9 CO (g)

2 Cr2O3 (l) + 7 C =Cr4C + 6 CO (g)

7 Cr2O3 (l) + 27 C =2 Cr7C3 + 21 CO (g)

23 Cr2O3 (l) + 81 C =2 Cr23C6 + 69 CO (g)

Fe2O3 (l) + 3 C =2 Fe (l) + 3 CO (g)

3 Fe2O3 (l) + 11 C =2 Fe3C + 9 CO (g)

Fe2O3 (l) + 4 C =Fe2C + 3 CO (g)

As energias livres de Gibbs padrão para a formação desses carbonetos (pela reação entre Cr2O3 dissolvido na escória e C sólido não reagido) têm sido estudadas por vários pesquisadores. Esses estudos mostram que os valores de energia livre de Gibbs para a formação de Fe3C são menores do que para a formação de Fe metálico para toda a faixa de temperatura estudada (1500°C a 2000°C). A termodinâmica, portanto, favorece a formação de Fe3C.

Da mesma forma, a energia de Gibbs da reação para a formação do Cr3C2 é menor que a do Cr metálico na maior parte da faixa de temperatura (até cerca de 1920°C). Cr7C3 e Cr4C também podem se formar em temperaturas de 1650 graus C e 1550 graus C, respectivamente. Vários carbonetos, portanto, formam-se preferencialmente ao Cr e Fe metálicos durante o processo de redução de minérios de cromita.

Como resultado, o LC Fe-Cr não pode ser produzido diretamente através da redução carbotérmica do minério de cromita. Os produtos da redução carbotérmica são, portanto, HC Fe-Cr ou cromo de carga, dependendo da razão Cr para Fe no minério de cromita.

As partículas de coque (quantidade e tamanho) têm grande influência na resistência elétrica na zona de reação e na coluna de carga. Portanto, o coque tem uma dupla função, para a reação de fundição e para a conversão de energia elétrica em energia térmica. Também ajuda a manter a carga permeável ao gás CO ascendente.

A formação de carbonetos na redução carbotérmica do Fe-Cr começa já a baixas temperaturas. Temperaturas de escória de até 1650 graus C sempre resultam em um teor de C de 7% a 8% no Fe-Cr. Somente se o teor de MgO do minério for alto e as temperaturas da escória excederem 1700 graus C, então o teor de C estará na faixa de 4% a 6%. Níveis mais baixos de C não podem ser alcançados no SAF e uma segunda etapa do processo é necessária.

Matérias-primas

O tipo e a combinação de materiais de carga (minérios, redutores e fluxos) usados para a fundição do Fe-Cr influenciam as operações do forno e, em última análise, afetam o consumo de eletricidade. O volume de escória produzido durante o processo é altamente dependente da qualidade dos materiais de carga usados para o processo de produção. O consumo de energia elétrica é influenciado pelo volume de escória. Quanto maior o volume da escória maior é a necessidade de energia elétrica.

A alimentação do forno normalmente consiste em minério de cromita (minério granulado, pelotas e briquetes), redutores (antracito, carvão, coque e carvão) e fundentes (quartzito, dolomita e cal). As partículas de minério de cromita não têm necessariamente composição uniforme, uma vez que existem variações entre os corpos de minério e até mesmo entre e dentro das jazidas de minério. Os minérios de cromita geralmente fazem parte da família dos cristais de espinélio, tendo a fórmula geral (Fe2+, Mg2+)O.(Al3+,Cr3+,Fe3+)2O3.

Através de um controle cuidadoso da faixa de tamanho e composição dos materiais de carga, as condições ideais do forno podem ser mantidas. O controle rigoroso do tipo de matéria-prima e da faixa de tamanho garante uma boa permeabilidade dentro do leito empacotado, enquanto a composição influencia as propriedades da escória. Há, no entanto, uma série de pré-tratamentos de carga que podem ser utilizados para melhorar a estabilidade e a produtividade do forno.

Os processos de aglomeração que são geralmente usados para minérios de cromita incluem (i) sinterização, (ii) peletização e (iii) briquetagem. Também a eficiência do processo de produção de Fe-Cr depende do tipo e pré-condicionamento das matérias-primas, nomeadamente (i) pré-aquecimento e (ii) pré-redução.

No caso de minérios de cromita friáveis, torna-se necessário peletizá-los, após moagem adicional se necessário, com ligante, redutor e fundentes e passá-los por um forno rotativo onde são endurecidos (sinterizados), pré-aquecidos e pré-reduzidos a um grau antes de carregar para o SAF.

A carga de minério de cromita para o forno é principalmente na forma de minério granulado e/ou pelotas. No caso do minério granulado, o material consiste em partículas de cromita cercadas por rocha hospedeira solidificada. As pelotas são normalmente feitas a partir dos concentrados do minério de cromita que foi aglomerado e pré-tratado para formar partículas esféricas. O tamanho de grão e as microestruturas dos minérios de cromita variam de grãos densos e arredondados no caroço a grãos aciculares altamente fraturados no caso dos pellets. As faixas de tamanho de partícula de granulado, pellet e coque são controladas para maximizar a permeabilidade do leito.

Outro método para o tratamento de finos de minério é por pré-redução em forno onde finos de cromita não aglomerados e carvão de baixo custo, com fluxos, são utilizados como alimentação do forno. Neste método, a autoaglomeração dos finos é alcançada próximo à descarga do forno onde a carga se torna pastosa em uma zona de alta temperatura em torno de 1.500 graus C. Graus de redução muito altos estão sendo alcançados (80% a 90%) reduzindo assim as cargas nos fornos elétricos a jusante (SAF ou arco DC) que se tornam basicamente um forno de fusão.

Uma abordagem mais recente, e que está sendo instalada por várias usinas, é novamente a pelotização. Os pellets são produzidos com coque incluso e são sinterizados e parcialmente pré-reduzidos em sistema de sinterização por cinta de aço. A partir daí, os pellets são encaminhados para fornos de eixo de pré-aquecimento que geralmente são colocados acima dos SAFs e que funcionam como silos de alimentação direta, aproveitando o calor do gás dos fornos. Minério granulado, coque e fundentes também são direcionados para os silos de alimentação.

Além do acima, existem algumas outras abordagens para a preparação dos minérios de cromita para fundição. Estes incluem sinterização em forno rotativo e pré-redução de pellets e pré-aquecedores de leito fluidizado para finos de cromita.

Processo de produção

Fe-Cr é produzido essencialmente por uma redução carbotérmica que está ocorrendo em altas temperaturas. O minério de cromita é reduzido por carvão e coque para formar a liga Fe-Cr. O calor para essa reação pode vir de várias formas, mas normalmente do arco elétrico formado entre as pontas dos eletrodos no fundo do forno e a fornalha. Este arco cria temperaturas de cerca de 2.800 graus C. No processo de fundição, uma grande quantidade de eletricidade é consumida.

O processo de produção do Fe-Cr é altamente intensivo em energia elétrica, uma vez que todo o calor necessário para as reações de redução endotérmica e para atingir o equilíbrio termodinâmico no forno é fornecido apenas através de energia elétrica. Assim, a energia elétrica é o insumo mais vital no processo.

A extração do material do forno ocorre de forma intermitente. Quando uma quantidade suficiente de Fe-Cr se acumula na fornalha, o furo da torneira é aberto e um fluxo de liga líquida e escória desce por uma calha para um resfriador ou panela. O Fe-Cr líquido se solidifica em grandes fundidos, que são triturados, peneirados e embalados ou processados.

A seguir estão as características importantes do processo de produção de Fe-Cr em um SAF.

- A redutibilidade do minério de cromita é importante para a eficiência do processo. É determinado pela sua mineralogia (razão MgO/Al2O3), a forma estrutural do MgO no minério de cromita, o tamanho do grão de cromita, a extensão da distribuição dos grãos no minério e a temperatura de fusão do minério. O minério precisa ter porosidade, uma vez que a redução do estado sólido do minério de cromita é importante devido à reação entre o gás e o sólido poroso. Além disso, o minério deve ter resistência mecânica suficiente para resistir à abrasão e ao esmagamento para chegar à zona de redução do forno. Uma alta temperatura de fusão do minério, se houver boa redutibilidade no estado sólido, permite mais tempo para que o minério seja reduzido antes de atingir a zona de fusão. Isso significa menos perdas de Cr2O3 para a escória.

- A recuperação do Cr depende principalmente da redutibilidade do minério de cromita. Do Cr de entrada para o forno, com exceção do Cr recuperado para ferro-liga, o saldo reporta-se principalmente à escória e algum ao pó do forno. No caso de minério duro e denso, a porção de pó é baixa, mas dependendo da redutibilidade do minério e seu tamanho, o teor de Cr2O3 da escória pode aumentar. Como a redução do minério de cromita no estado sólido é significativa, minérios finos podem ser usados no forno. O minério de cromita fino é facilmente reduzido em estado sólido antes de ser fundido, resultando em um teor de Cr2O3 na escória na faixa de 1,5% a 4%. Também é importante que haja separação completa de ferro-liga líquida e escória durante a extração para que o Fe-Cr líquido que vai para a escória seja mínimo para a otimização da recuperação de Cr.

- Uma boa redutibilidade e especialmente a redução do estado sólido ajudam na utilização de mais gás CO para redução do minério de cromita. A razão MgO/Al2O3 na escória igual a 2,1 corresponde ao ponto de fusão mais baixo da escória resultando em um consumo mínimo de energia para a porção de escória a ser fundida. No entanto, devido à presença de algum Cr2O3 na escória e outros óxidos, a relação MgO/Al2O3 tem o valor típico de 2,2. Isso também resulta em menor redução de SiO2 a Si. Como a redução de SiO2 a Si é altamente intensiva em energia, também há uma boa economia de energia.

- A redução em temperaturas mais baixas com uma alta relação MgO/Al2O3 na escória resulta na formação de uma quantidade maior de carbonetos de rolamento de alto C. A presença de carbonetos de Cr como Cr3C2 e Cr7C3 com menos Cr23C6 indica uma melhor redução no estado sólido do minério de cromita. A razão Cr/Fe também desempenha um papel na determinação do teor de C do Fe-Cr. Como o Cr tem maior afinidade para formar carbonetos do que o Fe, uma razão Cr/Fe mais alta significa um teor de C mais alto no Fe-Cr.

- Uma alta proporção de MgO/Al2O3 na escória e uma escória básica inibem a redução de SiO2 a Si. Temperaturas mais altas são necessárias para a redução de SiO2. Cr2O3 e FeO são reduzidos no estado sólido e em temperaturas mais baixas, portanto, há muito pouca oportunidade para que o SiO2 seja reduzido. Novamente, um baixo teor de Si é resultado da redução de Cr2O3 e FeO em estado sólido e baixas temperaturas.

- Normalmente, o teor de enxofre (S) e fósforo (P) do minério de cromita não é alto. Portanto, S e P no Fe-Cr vêm predominantemente dos redutores. Um coque com teor de S na faixa de 0,6% a 1% contribui no teor de Fe-Cr a S de 0,014% a 0,025%. Para a dessulfuração são necessárias escórias básicas, uma atmosfera redutora e temperaturas mais elevadas em relação à desfosforização. Essas condições existem. Para a desfosforização, os requisitos incluem escórias básicas, temperaturas mais baixas e uma atmosfera oxidante. De todos estes, apenas uma condição básica de escória está disponível. Um aumento no teor de Si da liga de ferro indica uma atmosfera redutora. Embora a maior parte do P entre na ferro-liga, a alta basicidade da escória pode resultar na diminuição do teor de P.

- A composição da escória em condições normais não tem grande influência no teor de Cr2O3 da escória. Um alto teor de Si na ferro-liga pode reduzir o Cr2O3 dissolvido na escória por uma reação silicotérmica e, por sua vez, o teor de Si de Fe-Cr diminui, mas essa reação só é significativa em altos teores de Si. Nesta condição, a cor da escória ficará mais clara.

Produção de LC Fe-Cr

LC Fe-Cr é normalmente produzido a partir de HC Fe-Cr ou cromo de carga. A produção de LC Fe-Cr é normalmente feita pela adição de minério de cromita ou por sopro de oxigênio (O2) no HC Fe-Cr. No entanto, estes processos não são atraentes devido à alta temperatura (cerca de 2100°C) necessária para diminuir o teor de C dentro da especificação de LC Fe-Cr, bem como devido às perdas de Cr que ocorrem durante o processo. Assim, estes métodos para a diminuição de C do HC Fe-Cr são usados principalmente para a produção de MC Fe-Cr e LC Fe-Cr é principalmente produzido pelos processos de produção metalo-térmicos.

Nos processos de produção metalotérmicos, a reação de redução é realizada com um metal específico, que possui uma energia de Gibbs negativa. Assim, os redutores metálicos tecnicamente adequados que são produzidos a granel são alumínio (Al), magnésio (Mg), manganês (Mn) e silício (Si). Os consumos estequiométricos desses redutores metálicos por tonelada de Cr são 0,519 toneladas para Al, 0,701 toneladas para Mg, 1,585 toneladas para Mn e 0,405 toneladas para Si, embora na prática real o consumo possa diferir ligeiramente para atingir a recuperação desejada de Cr. No entanto, os redutores de Si e Al são mais econômicos de usar. Entre os dois, o processo de redução silicotérmica é mais popular do que o processo aluminotérmico para a produção de LC Fe-Cr.

Processo de manufatura

- Sistemas 3D Figura 4 Produção

- Operações + Manutenção =Produção

- Forno de indução e siderurgia

- Forno de Otimização de Energia

- Uso de Nut Coke em um Alto Forno

- Laminação de fenda para produção de barras

- Forno de arco elétrico DC

- Sistema de resfriamento do alto-forno

- Protótipos de moldes de injeção versus moldes de injeção de produção

- O que é uma linha de produção?