Produção de Ferro-Silício

Produção de Ferro-Silicon

Ferro-silício (Fe-Si) é uma ferro-liga que tem ferro (Fe) e silício (Si) como seus principais elementos. A liga de ferro normalmente contém Si na faixa de 15% a 90%. Os teores usuais de Si no Fe-Si disponíveis no mercado são 15%, 45%, 65%, 75% e 90%. O restante é Fe, com cerca de 2% de outros elementos como alumínio (Al) e cálcio (Ca).

O Fe-Si é produzido industrialmente por redução carbotérmica de dióxido de silício (SiO2) com carbono (C) na presença de minério de ferro, sucata de ferro, carepa de laminação ou outra fonte de ferro. A fundição do Fe-Si é um processo contínuo realizado no forno elétrico a arco submerso (SAF) com os eletrodos de autocozimento.

O Fe-Si (qualidades típicas 65%, 75% e 90% silício) é usado principalmente durante a fabricação de aço e em fundições para a produção de aços C, aços inoxidáveis como agente desoxidante e para a liga de aço e ferro fundido. Também é usado para a produção de aço silício também chamado de aço elétrico. Durante a produção de ferro fundido, o Fe-Si também é usado para inoculação do ferro para acelerar a grafitização. Na soldagem a arco, o Fe-Si pode ser encontrado em alguns revestimentos de eletrodos.

A reação de redução ideal durante a produção de silício Fe-Si é SiO2+2C=Si+2CO. No entanto, a reação real é bastante complexa devido às diferentes zonas de temperatura dentro do SAF. O gás na zona mais quente tem um alto teor de monoóxido de silício (SiO) que deve ser recuperado nas camadas de carga externas se a recuperação de Si for alta. As reações de recuperação ocorrem nas camadas externas de carga, onde aquecem a carga a uma temperatura muito alta. O gás de saída do forno contém SiO2 que pode ser recuperado como pó de sílica. O Si líquido de formação passa por várias reações intermediárias. Isso é descrito mais adiante no artigo. As principais características da produção de Fe-Si podem ser resumidas nos três pontos seguintes.

- O gás na zona mais quente do SAF tem um alto teor de um gás contendo Si que deve ser recuperado nas camadas de carga externas se a recuperação de Si for alta.

- As reações de recuperação de Si nas camadas de carga externas aquecem a carga a uma temperatura muito alta e criam uma carga pegajosa que não flui facilmente para a zona mais quente.

- O gás do forno contém quantidades significativas de poeira composta por SiO2.

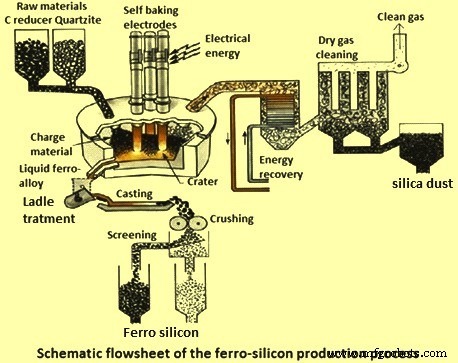

O fluxograma esquemático para o processo de produção de Fe-Si é dado na Fig 1.

Fig 1 Fluxograma esquemático do processo de produção de Fe-Si

Matérias-primas

Fe-Si é produzido pela fundição de materiais contendo Fe e materiais contendo Si geralmente em um SAF. O Fe está na forma de minério de ferro, sucata de aço ou carepa de laminação e o Si está normalmente na forma de pedaços de quartzito. Estes são combinados com material carbonáceo, como carvão ou coque de petróleo, e um agente de volume, como lascas de madeira. O quartzito é a fonte de Si no processo carbotérmico. A pureza dos quartzitos é geralmente menor do que para outros tipos de depósitos de quartzo, mas normalmente é adequada para a produção de Fe-Si.

Furnaceability é um termo de qualidade industrial internacional comum usado para quartzito. O quartzito está tendo boa fornabilidade quando todos os seus critérios químicos e físicos são tais que o tornam uma matéria-prima de sílica adequada para a produção de Fe-Si com alto teor de Si e altas taxas de desempenho do processo. Os requisitos de qualidade absoluta da matéria-prima de quartzito são aqueles que são necessários para que o processo seja otimizado e incluem (i) química, (ii) tamanho do material (tipicamente 10 mm a 150 mm), (iii) resistência mecânica, ( iv) resistência térmica e (v) propriedades de amolecimento.

Química e tamanho são as especificações mais comuns usadas por todos os produtores de Fe-Si para especificar o quartzito. Os requisitos para a química estão relacionados ao teor de elementos de impureza, especialmente elementos como Al, Ca, titânio (Ti), boro (B) e fósforo (P). Normalmente, os elementos mais nobres que o Si (por exemplo, Al e Ca) acabam no produto, enquanto os componentes voláteis vão para o gás de escape. No entanto, as reações no forno são muito mais complicadas do que isso, e a distribuição dos elementos nas matérias-primas também determina para onde os elementos vão. Alguns elementos, especialmente álcalis, como sódio (Na) e potássio (K), podem realmente diminuir o ponto de fusão do quartzito. Geralmente, os requisitos para as matérias-primas estão ligados aos requisitos dos produtos. A produção de Fe-Si geralmente tem requisitos que permitem maiores teores dos elementos mais difíceis.

Os requisitos de dimensionamento podem variar para as diferentes plantas e variam de 10 mm a 150 mm. No entanto, alguns produtores têm especificações para calibragem mais estreita. Alguns produtores de Fe-Si concentram-se ou medem a resistência mecânica e a resistência térmica, embora geralmente não estejam incluídas nas especificações do fornecedor. Além disso, alguns produtores se concentram nas propriedades de amolecimento do quartzito. Além disso, requisitos adicionais podem ser definidos pelo produtor individual, de acordo com o que é mais ideal para a operação específica.

As propriedades mecânicas do quartzito afetam a redução do tamanho das matérias-primas durante a produção na mina, transporte e armazenamento antes do carregamento. O material fino gerado cria problemas para o processo carbotérmico, pois pode diminuir a permeabilidade da carga e obstruir o fluxo de gás das partes inferiores do forno para as partes superiores, onde o gás SiO reage com o C não reagido na carga para formar SiC, que é uma reação importante no forno. Além disso, parte do gás SiO condensa e forma uma mistura pegajosa de SiO2 e Si líquido. A perda de gás SiO através dos canais de gás e a redução da recuperação de Si podem ser devidas à baixa permeabilidade da carga.

As multas são definidas por dois critérios diferentes. Neste contexto, os finos são definidos como materiais com tamanho inferior a 2 mm, que é o mais crítico para o processo. Finos menores que 2 mm diminuem a permeabilidade da carga. Os finos também podem ser definidos como o material do tamanho do aglomerado abaixo das especificações (por exemplo, -10 mm). Quanto às propriedades mecânicas, as propriedades termomecânicas estão principalmente relacionadas à geração de finos, porém, neste caso, a geração de finos ocorre dentro do forno, pois as propriedades termomecânicas ruins resultam na desintegração do quartzito como resultado da calor extremo no forno. Idealmente, o quartzito grumoso deve manter seu tamanho original à medida que se move para baixo através da carga, até que o quartzito comece a amolecer e derreter nas partes inferiores do forno perto da parede da cavidade.

Embora seja provável que a maior parte do quartzito se desintegre até certo ponto, ele não deve ser pulverizado e gerar muitos finos que diminuem a permeabilidade da carga, conforme descrito acima. Essa redução de tamanho também pode, em casos extremos, resultar em um efeito de estouro onde, em alguns casos, fragmentos de quartzito podem ser lançados no ar. Quartzito com baixa estabilidade térmica que se desintegra dentro da carga também pode contribuir para a formação de escória no forno.

As propriedades de amolecimento do quartzito são outro lado das propriedades termomecânicas. A temperatura de amolecimento, ou intervalo de amolecimento, é a temperatura na qual o quartzito começa a derreter. Isso é menor do que o ponto de fusão do quartzito em 1723 graus C. A temperatura de amolecimento deve ser o mais próximo possível da temperatura de fusão do quartzito para alcançar o processo ideal onde o quartzito desce para as paredes da cavidade antes de começar a derreter e gotículas de quartzito fundido pingam da parede da cavidade para dentro da cavidade, onde ocorrem as reações de formação de Si. Elementos alcalinos (e, em menor grau, terras alcalinas) são conhecidos por afetar a temperatura de fusão do quartzito. Deve-se notar que o quartzito que começa a amolecer ou mesmo fundir muito alto no forno, cria uma massa pegajosa, que se aglomera com outras partículas e se torna eletricamente condutora e altera os caminhos elétricos no forno e até reduz a potência de o arco.

Forno a arco submerso para produção de Fe-Si

O grau comercial de Fe-Si com teor de Si de 15% é geralmente produzido no alto-forno (BF) revestido com tijolos refratários ácidos. O Fe-Si com maior teor de Si é normalmente produzido em SAF. O tamanho de um SAF produzindo Fe-Si é dado em termos de carga elétrica e varia de 1-2 MVA a mais de 40 MVA. Os tamanhos dos SAFs normalmente consistem em até 10 metros de diâmetro e 3,5 metros de profundidade. A energia elétrica é fornecida através de corrente alternada trifásica (AC) pelos três eletrodos submersos profundamente na carga. O consumo específico de energia é tipicamente de até 9 MWh – 10 MWh (megawatt-hora) por tonelada de Fe-Si produzida (75% Si). Para operar com eficiência e reduzir o custo fixo unitário, é necessário que um SAF funcione continuamente, 24 horas por dia.

O calor necessário para as reações altamente endotérmicas de redução de SiO2 é gerado diretamente na carga da carga SAF como resultado do fluxo de corrente por aquecimento resistivo e por aquecimento a arco que queima nas câmaras de gás localizadas próximas à ponta dos eletrodos. A estrutura interna do forno e a distribuição de temperatura nas zonas de reação têm uma estreita relação com as proporções do calor gerado no forno pelo princípio de aquecimento por resistência e aquecimento por arco. Um dos elementos estruturais mais importantes do forno de Fe-Si está imerso nos eletrodos de auto-assamento de carga 'Soderberg' que trazem a eletricidade necessária para o processo. A queima do arco elétrico e as condições de temperatura das zonas de reação têm estreita relação com a posição das pontas dos eletrodos no forno. A corrente aquece parte da carga para cerca de 2000 graus C na parte mais quente. A esta alta temperatura o SiO2 é reduzido a Si fundido.

A distribuição de temperatura das zonas de reação não está sujeita a medições diretas, mas para fornecer as condições elétricas e de temperatura corretas do processo é necessário realizar sistematicamente o deslizamento dos eletrodos. A posição ideal dos eletrodos leva à minimização dos indicadores econômicos do processo. Em períodos de bom e estável funcionamento do SAF nas zonas de reação são condições para a evolução contínua de novos produtos da redução de SiO2. Este processo tem natureza cíclica e está associado à fusão e penetração periódica do SiO2 líquido no interior das câmaras de arco.

O SAF possui uma coifa na parte superior do forno que direciona os gases quentes através de uma chaminé para um sistema de limpeza de gases. As matérias-primas, nomeadamente quartzito, materiais de suporte de Fe e materiais de suporte de C, são transportadas em correias transportadoras e armazenadas separadamente em contentores diários. As matérias-primas na forma do lote de mistura composto por quartzito, redutores de C e transportadores de Fe são pesadas, combinadas nas proporções necessárias, misturadas e carregadas no forno através de tubos de carga. Esses tubos estão localizados com saídas voltadas para os eletrodos. O número de tubos ao redor dos eletrodos difere de forno para forno. O material carregado está no mesmo nível que o piso fora do forno cercado por uma coifa que possui comportas de estocagem em diferentes seções e essas seções podem ser abertas durante um período de estocagem.

Processo de produção de Fe-Si

As matérias-primas são carregadas no forno a partir do topo. Eletricidade de alta corrente e baixa tensão é fornecida através de um transformador e no forno através de eletrodos C. O processo é muito intensivo em energia, exigindo cerca de 9.000 kWh a 10.000 kWh (quilowatt-hora) de eletricidade para produzir uma tonelada de 75% Fe-Si.

O SAF utilizado para a produção de Fe-Si é normalmente operado em ciclos com estocagem, carregamento e derivação como as principais operações. Durante a estocagem, a crosta fina no topo da carga é quebrada e a carga antiga é empurrada em direção ao eletrodo. A nova carga é então colocada em cima da carga antiga.

O ciclo de carregamento de estocagem é um ciclo operacional. A estocagem é realizada por uma máquina móvel especial equipada com uma haste de estocagem que é montada na frente da máquina. A carga desigualmente carregada pode ser distribuída com a máquina através do portão de alimentação. O material carregado antigo na superfície é distribuído em direção aos eletrodos onde as depressões se formaram ao redor dos eletrodos. Essas depressões são formadas pela zona de reações quentes na cavidade.

No forno, a carga é aquecida a cerca de 1815°C. Nessa temperatura, o quartzito combina-se com o C nos redutores formando monóxido de carbono (CO) gasoso e liberando Si, que forma uma liga com Fe fundido. O Fe-Si fundido se acumula no fundo do forno. O conteúdo de oligoelementos das matérias-primas (incluindo materiais de redução de quartzito e eletrodos) é transportado para o produto.

Periodicamente, em intervalos de tempo iguais, ferro-liga líquida é vazada na panela, através de um dos orifícios de torneira no revestimento do forno. Os furos estão localizados na transição entre o revestimento lateral e inferior do forno. O número de furos varia de forno para forno. O furo da torneira geralmente é aberto mecanicamente e fechado com uma mistura de argila especial.

Os gases de escape são passados por uma instalação de limpeza de gás para remoção da poeira cujo conteúdo principal é SiO2 condensado amorfo. Este pó é geralmente usado como material de enchimento em concreto, cerâmica, refratários, borracha e outras aplicações adequadas. Um forno produz cerca de 0,2 a 0,4 toneladas de pó de SiO2 por tonelada de ferro-liga. O gás limpo contém principalmente CO, dióxido de enxofre (SO2), dióxido de carbono (CO2) e óxidos de nitrogênio (NOx). O calor dos gases pode ser recuperado no sistema de recuperação de calor residual.

As reações

O processo de produção de Fe-Si consiste em um processo de alta temperatura onde SiO2 é reduzido com C a Si e CO (g). A reação global do processo é baseada na reação carbotérmica que é idealizada como a reação abaixo.

SiO2(s) + 2C(s) =2Si (l) + 2CO (g) Delta H a 2000 graus C =687 kJ/mol

O forno de Fe-Si é normalmente dividido em duas zonas, a saber (i) uma zona interna quente e (ii) uma região externa mais fria. O Si é produzido na zona interna. A condição de equilíbrio para a produção de Si é dada pela seguinte reação.

SiO (g) + SiC (s) =2Si (l) + CO (g)

A temperatura para a produção de Si é de cerca de 2000 graus C. Então a pressão de equilíbrio de SiO para a reação acima em 1 atmosfera é de 0,5 atmosferas. Para obter uma alta recuperação de Si, este SiO deve ser recuperado nas partes mais frias do forno. O SiO é recuperado por uma reação com o C ou por condensação. O SiO que não é recuperado é perdido como pó de SiO2.

A capacidade de um material C de reagir com SiO é chamada de reatividade. Em caso de alta reatividade, grande parte do C reage com SiO para formar SiC na zona externa. Se a reatividade for baixa, C livre pode atingir a zona interna. Então, menos Si e mais SiO e CO são produzidos. Por causa da baixa reatividade na zona externa, mais SiO condensa. Como a condensação fornece calor, há um limite para a condensação. Quando o limite é excedido, o SiO sai do forno. Se a reatividade for baixa, o saldo de C na carga deve ser reduzido para evitar depósitos de SiC. Nesse caso, a recuperação de Si diminui.

Na operação prática, sempre há alguma perda de silício no gás. Isto é principalmente devido a uma perda da espécie de gás SiO. O SiO queima junto com o CO em excesso de ar acima da carga. Uma descrição mais precisa do processo é mais complexa e envolve muitas reações intermediárias e complica muito a situação do que a reação acima descreve. As partes internas de um SAF podem ser divididas em uma zona de alta temperatura (cerca de 2000 graus C) e de baixa temperatura (menos de 1815 graus C), onde predominam diferentes reações. Na zona de alta temperatura ao redor da ponta do eletrodo, ocorrem as seguintes reações.

2SiO2 (s, l) + SiC(s) =3SiO (g) + CO (g) Delta H a 2000 graus C =1364 kJ/mol

SiO2 (s, l) + Si (l) =2SiO (g) Delta H a 2000 graus C =599 kJ/mol

SiO (g) + SiC (s) =Si (l) + CO (g) Delta H a 2000 graus C =167 kJ/mol

As mais lentas destas três são provavelmente as reações de produção de SiO(g) que consomem a maior parte da energia elétrica desenvolvida. Si pode ser produzido através de reação em temperaturas acima de 1815 graus C. O gás SiO viaja para cima no forno e é recuperado por reação C com o material como indicado abaixo ou por condensação onde a temperatura é suficientemente baixa (menos de 1800 graus C) . As duas últimas reações dadas abaixo são reversíveis.

SiO (g) + 2C (s) =SiC (s) + CO (g) Delta H a 1800 graus C =-78 kJ/mol

3SiO (g) + CO (g) =2SiO2 (s, l) + SiC (s) Delta H a 1800 graus C =-1380 kJ/mol

2SiO (g) =SiO2 (s, l) + Si (l) Delta H a 1800 graus C =– 606 kJ/mol

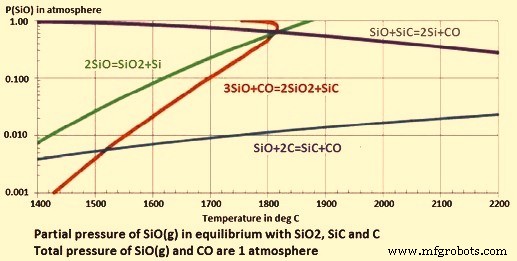

As duas últimas reações de produção de condensado são fortemente exotérmicas e são o principal fator de como o calor é transportado para cima no forno. As condições de equilíbrio para as outras reações são mostradas na Fig 2.

Fig 2 Pressão parcial de SiO (g) em equilíbrio com SiO2, SiC e C

No topo da carga do forno, a temperatura pode variar entre 1000°C a 1700°C. O rendimento de silício industrial típico é de cerca de 85% em um forno bem operado. A reação de formação de SIC é a reação de recuperação de SiO preferida acima de 1512 graus C. Abaixo desta temperatura, o gás SiO é geralmente capturado pelas duas últimas reações de produção de condensado. A temperatura tem um grande efeito nas condições de equilíbrio para essas reações. Se a temperatura no topo estiver em torno de 1620 graus C (pressão parcial de SiO =0,1 atm.) e a recuperação principal de SiO passar por condensação, então o rendimento de Si é de cerca de 80%.

Refinação e fundição de Fe-Si

Impurezas na liga de ferro líquida, como Al e Ca, podem ser removidas por oxigênio (O2) e ar enquanto a liga está no estágio de fusão na panela antes da fundição. A ferro-liga líquida pode ser extraída do forno para uma panela de aço revestida de refratário.

O Fe-Si líquido é derramado das panelas em grandes moldes de ferro fundido plano. Os moldes são preparados pela adição de uma camada de finos de Fe-Si na superfície do molde. O material fundido é removido dos moldes quando resfriado a um nível em que a resistência do material é alta o suficiente para ser removido e empilhado em pilhas para resfriamento adicional. Após resfriamento e solidificação, o Fe-Si é triturado e peneirado para produzir os tamanhos de grumos necessários. No processo de britagem, alguns finos são gerados. Esse material fino pode ser ainda moído em pó, combinado com um aglutinante e formado em briquetes. O fundido também pode ser granulado.

Todos os graus de Fe-Si são produzidos usando essencialmente o mesmo processo, mas certas etapas adicionais são necessárias para produzir graus de Fe-Si de pureza mais alta. Tais grades são produzidas com matérias-primas contendo menores quantidades de impurezas. Além disso, o refinamento do Fe-Si líquido para remover impurezas indesejadas e a adição de elementos de liga especiais ocorrem nas panelas. Este processamento adicional para produzir Fe-Si de maior pureza é conhecido como metalurgia de panela. 15% Fe-Si de grau especial para aplicação em meio denso é normalmente produzido por refusão de 75% Fe-Si com sucata de aço em um forno elétrico a arco e lingotamento em spray de água de alta pressão.

Processo de manufatura

- Sistemas 3D Figura 4 Produção

- Produção enxuta atende Indústria 4.0

- Operações + Manutenção =Produção

- Velocidades de UAV duráveis para produção

- Digitalização das Instalações de Produção

- Protótipos de moldes de injeção versus moldes de injeção de produção

- 5 vantagens do controle remoto de produção

- Aluguel x compra de equipamentos de produção

- O que fazer para melhorar a qualidade da produção?

- O que é uma linha de produção?