Produção de Ferro-Manganês

Produção de Ferro-Manganês

O ferromanganês (Fe-Mn) é um importante aditivo utilizado como desoxidante na produção de aço. É uma liga mestra de ferro (Fe) e manganês (Mn) com teor mínimo de Mn de 65% e teor máximo de Mn de 95%. É produzido pelo aquecimento de uma mistura dos óxidos de Mn (MnO2) e ferro (Fe2O3) com carbono (C) normalmente como coque ou carvão.

Fe-Mn em um alto-forno (BF) com teor de Mn consideravelmente maior do que era possível anteriormente foi produzido pela primeira vez em 1872 por Lambert Von Pantz. O Fe-Mn produzido tinha 37% de Mn em vez dos 12% obtidos anteriormente. Minérios de Mn de grau metalúrgico com teor de Mn superior a 40% são geralmente processados em formas de ferro-ligas metálicas adequadas por processos pirometalúrgicos, que são muito semelhantes aos processos pirometalúrgicos de ferro. Em seu processo de produção, uma mistura de minério de Mn, redutor (uma forma de C) e fundente (CaO) é fundida a uma temperatura superior a 1200°C para permitir reações de redução e formação de liga. Graus padrão de Fe-Mn podem ser produzidos em um BF ou em um forno elétrico a arco submerso (SAF).

O processo SAF elétrico, no entanto, é muito mais flexível do que o processo BF, pois as escórias podem ser processadas posteriormente para Si-Mn e Fe-Mn refinado. A escolha do processo também depende do preço relativo da energia elétrica e do coque. Em um SAF trifásico, os eletrodos são enterrados no material de carga. As matérias-primas são aquecidas e os óxidos de Mn pré-reduzidos pelo gás de monóxido de carbono (CO) quente formam as zonas de reação mais profundas no forno. As reações exotérmicas contribuem favoravelmente para o calor necessário. A produção eficiente de HC Fe-Mn depende do grau de pré-redução que ocorre na região superior do forno.

Existem vários graus de Fe-Mn que são divididos em muitos grupos. Os três grupos principais são Fe-Mn de alto C, Fe-Mn de C médio e Fe-Mn de baixo C. Alto C Fe-Mn pode ser feito em BF e em SAF. No SAF ela é feita por duas práticas diferentes a saber (i) prática de escória de alto Mn, e (ii) prática de descarte de escória. O meio C Fe-Mn pode ser produzido por um processo de descarbonatação ou através de uma reação redox (redução-oxidação) entre o silício (Si) na liga silico-manganês (Si-Mn) e os minérios de Mn. Baixo C Fe-Mn é produzido pela reação de minério de Mn e baixo C Si-Mn.

Matérias-primas necessárias para a produção de Fe-Mn

As matérias-primas necessárias para a produção de Fe-Mn são minérios de Mn, coque e fundentes como calcário, dolomita e quartzito. As matérias-primas são muitas vezes armazenadas ao ar livre e o teor de água, incluindo água quimicamente ligada nos minérios de Mn, pode, portanto, ser alto, até 10%.

O minério de Mn é uma importante matéria-prima utilizada na produção de Fe-Mn. Os minérios de Mn são classificados de acordo com seus teores de Mn. Em geral, minérios contendo pelo menos 35% de Mn são classificados como minérios de Mn. Normalmente, existem três tipos de minério de Mn com base em seu conteúdo de Mn. Estes são (i) minério de Mn de alto teor com teor de Mn de 44% a 48%, (ii) minério de Mn de teor médio com teor de Mn de 35% a 44% e minério de Mn de baixo teor com teor de Mn de 25% a 35 %.

Os minérios com teor de Mn de 10% a 35% são chamados de minérios ferruginosos de Mn, enquanto os minérios com teor de Mn de 5% a 10% são chamados de minérios ferrosos-manganicos. Minérios contendo menos de 5% de Mn com o restante principalmente Fe são classificados como minérios de ferro.

O coque necessário para a produção de Fe-Mn no SAF deve ser mais reativo do que os normalmente utilizados no BF de ferro. O coque altamente reativo quando usado em um SAF resulta em operação estável do forno, o que proporciona boa produtividade.

Produção de alto C Fe-Mn em um BF

Os altos-fornos foram amplamente utilizados nos países desenvolvidos para a produção de Fe-Mn, até o final da Segunda Guerra Mundial. Normalmente, as siderúrgicas integradas destinam seu menor BF para a produção de alto C Fe-Mn. Minérios de Mn de baixo teor com um teor de Mn mínimo de 28% podem ser usados para fundição no BF.

Alto C Fe-Mn é produzido em um BF em um processo semelhante ao processo de produção de metal quente (HM) em BF. No entanto, existem algumas diferenças importantes entre os dois processos. Os óxidos de ferro são reduzidos pelo CO na região do poço do forno de acordo com as seguintes reações.

3Fe2O3 + CO =2Fe3O4 + CO2

Fe3O4 + CO =3FeO + CO2

FeO + CO =Fe + CO2

Por outro lado, os óxidos de Mn são reduzidos pelo C sólido nas regiões de bosh e hearth de BF, uma vez que temperaturas mais altas são devidas às seguintes reações.

Mn3O4+ 4C =3Mn + 4CO

MnO + C =Mn + CO

Assim, a produção de Fe-Mn em um BF necessita de maiores quantidades de coque do que o necessário para a produção de HM no BF. O pré-aquecimento do jateamento e o enriquecimento de oxigênio (O2) são geralmente usados para reduzir a necessidade de coque. A dolomita ou calcário adicionado à carga aumenta a atividade do MnO para redução. Pequeno volume de escória, escória básica e alta temperatura de jateamento são necessários para uma maior recuperação de Mn. Por um controle cuidadoso e uma mistura de carga mais uniforme no eixo do BF, recuperações de Mn acima de 90% e taxas de coque de 1530 kg/t foram alcançadas.

Gás de topo em BF produzindo os finos excessivos de Fe-Mn arrastados. O SAF substituiu o BF devido à menor taxa de coque, maior vida útil do refratário, sem necessidade de jateamento a quente e reutilização de escória rica em MnO para a produção de ferro-liga de Si-Mn.

Produção de alto C Fe-Mn em um SAF

No caso da produção de alto C Fe-Mn em um BF, a energia térmica necessária para o processo de fundição é fornecida pela combustão de coque adicional, enquanto no caso de produção de alto C Fe-Mn em um SAF, a energia térmica a energia necessária para o processo de fundição é fornecida pela energia elétrica. As despesas de capital necessárias para uma nova instalação também são menores no caso de SAF.

Parâmetros importantes de projeto de um SAF para produção de alto C Fe-Mn são (i) diâmetro e espaçamento do eletrodo, (ii) diâmetro da fornalha, (iii) profundidade do cadinho, (iv) faixa de tensão e (v) MVA capacidade do transformador. Devido à baixa resistividade da carga na produção de Fe-Mn, baixas tensões entre os eletrodos são necessárias para manter uma penetração satisfatória dos eletrodos na carga. Assim, para obter a carga de energia adequada para o forno, são necessárias correntes mais altas. Assim, para operar dentro das capacidades de transporte de corrente dos eletrodos C, o diâmetro dos eletrodos para o SAF produzindo Fe-Mn é maior do que o SAF produzindo outras ferroligas. A energia elétrica é fornecida para a reação de fundição através de três eletrodos de carbono, que normalmente são do tipo auto-cozimento. O cadinho consiste em uma casca de aço revestida com tijolos refratários e um revestimento interno de blocos C. A lareira é semelhante ao BF, mas tem um revestimento C mais espesso.

A altura do fuste de um SAF é muito menor que a de um BF de ferro e o tempo de residência da carga no fuste é proporcionalmente menor. Normalmente, a redução de óxidos a metal deve ser realizada em poucas horas, em comparação com 6 a 8 horas em um BF de ferro. O uso de um coque reativo na produção de SAF de Fe-Mn permite que o óxido de ferro seja reduzido a metal, os óxidos superiores de Mn sejam reduzidos a MnO e uma pequena quantidade de MnO seja reduzida a Mn dissolvido em ferro no momento a carga atinge a camada mista de escória-coque abaixo dos eletrodos. A menor altura do eixo em relação à de um BF também significa que a resistência do coque é uma propriedade menos crítica na fundição SAF de Fe-Mn do que na fundição de ferro BF.

O SAF que produz Fe-Mn pode ter o topo aberto ou o topo fechado. Os fornos de topo aberto têm uma coifa de coleta de fumaça pelo menos 1 metro acima do topo do casco do forno. Painéis ou telas móveis às vezes são usados para reduzir a área aberta entre o forno e a coifa e para melhorar a eficiência de captura de emissões. O gás CO que sobe através da carga do forno queima na área entre a superfície de carga e a coifa de captura. Isto aumenta substancialmente o volume de gás que o sistema de contenção deve manipular. Além disso, o vigoroso processo de combustão aberta arrasta material mais fino na carga. Os filtros de manga de tecido são normalmente usados para controlar as emissões de fornos de topo aberto.

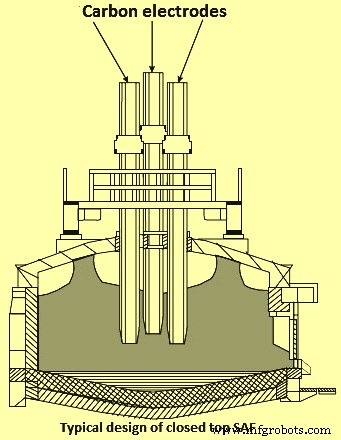

O SAF de topo fechado (Fig. 1) geralmente tem uma tampa de aço refrigerada a água que se ajusta bem ao casco do forno. O objetivo dos fornos de topo fechado é reduzir a infiltração de ar nos gases do forno, o que reduz a combustão dos gases. Isso reduz o volume de gás que requer coleta e tratamento. A tampa tem orifícios para a passagem do material de carga e dos eletrodos. O forno de topo fechado que fecha parcialmente essas aberturas do capô é chamado de "forno com vedação mista" ou "forno semi-fechado". Embora este tipo de forno fechado reduza significativamente a infiltração de ar, alguma combustão ainda ocorre sob a tampa do forno. O SAF de topo fechado que possui vedações mecânicas ao redor dos eletrodos e compostos de vedação ao redor das bordas externas são chamados de 'selados' ou 'totalmente fechados'. Este forno tem pouca ou nenhuma infiltração de ar e combustão disfarçada. Vazamentos de água da tampa para o forno devem ser minimizados, pois isso leva à produção excessiva de gás e operação instável do forno. Produtos propensos a liberações altamente variáveis de gases de processo normalmente não são feitos em fornos fechados por razões de segurança. À medida que o grau de fechamento aumenta, menos gás é produzido para captura pelo sistema de coifa e a concentração de CO no gás do forno aumenta. Os depuradores úmidos são usados para controlar as emissões do SAF de topo fechado. O gás purificado com alto teor de CO pode ser usado dentro da planta como combustível ou queimado.

Fig 1 Projeto típico de forno a arco submerso de topo fechado

O SAF de topo fechado permite um melhor controle de fumaça com menor custo de capital e reduz a necessidade de energia. Por outro lado, os requisitos para minério utilizado em fornos de topo fechado são mais restritos, por ex. O2 livre deve ser inferior a 10% e menos friável. Caso contrário, a crosta pode ser formada levando à ocorrência de explosão. O desempenho econômico para a produção de Fe-Mn é melhorado selecionando as matérias-primas adequadas para o SAF de topo fechado, aplicando o melhor equilíbrio de materiais para as matérias-primas e melhorando a condição de fundição. Isso resulta em menor consumo de matéria-prima, menor consumo específico de energia, bom funcionamento do forno, maior qualidade da liga e menor custo de produção.

As reações e mudanças nos materiais de carga durante a produção de alto C Fe-Mn em um SAF foram melhor compreendidas estudando extensivamente o forno congelado que foi escavado na fábrica de Meyerton Fe-Mn na África do Sul em 1977. Esses estudos forneceram consideráveis compreensão das mudanças nos materiais de carga e a natureza das zonas de reação. A escavação revelou que o interior do forno pode ser dividido em nove zonas, das quais três parecem ser de maior importância para a redução e processamento metalúrgico. Estes são (i) um cone de carga descendente rápida em torno de cada eletrodo, (ii) um leito de coque diretamente abaixo dos eletrodos e (iii) uma camada mista de coque-escória abaixo do leito de coque. As principais revelações da escavação foram que entre temperaturas na faixa de 1300 graus C e 1600 graus C a redução ocorreu em três etapas principais, a saber (i) rápida redução de óxidos de Mn superiores a MnO e de hematita a Fe metálico (no sólido estado) pelo gás CO e formação de uma escória primária consistindo principalmente de CaO e SiO2, (ii) dissolução de MnO na escória e redução na superfície de torrões de minério para formar grânulos metálicos, e (iii) redução por torrão C em contato com escória fundida.

A redução carbotérmica de MnO e FeO são reações endotérmicas, mas a redução de MnO requer mais calor do que a redução de FeO como dado nas reações a seguir.

MnO (s) + C (s) =Mn (l) + CO (g) Delta H =276 KJ (a 1200 graus C)

FeO (l) + C (s) =Fe (s) + CO (g) Delta H =149 KJ (a 1200 graus C)

A redução de MnO também requer uma temperatura mínima mais alta. A temperatura de redução para MnO é 1400°C e para FeO é 720°C. Na prática, as atividades termodinâmicas de Mn e Fe são menores que a unidade devido à formação da liga, então as temperaturas mínimas reais são ligeiramente mais baixas. Na produção de Fe-Mn, portanto, é termodinamicamente possível que o minério de ferro seja reduzido a Fe, os óxidos de Mn superiores sejam reduzidos a MnO, e parte do MnO seja reduzido a Mn dissolvido no Fe metálico. em baixa atividade termodinâmica) no estado sólido sob as condições do poço utilizando o calor sensível e a capacidade redutora dos gases produzidos na zona escória-coque. Isso deixa apenas a redução do MnO restante para ocorrer na zona mista de coque-escória de alta temperatura. A taxa de redução do óxido de Fe a metal e a redução dos óxidos superiores de Mn a MnO são fortemente controladas pela reação de Boudouard (C+CO2 =2CO) sob condições que existem no eixo do SAF em temperaturas até cerca de 1300 graus C. A taxa de redução de MnO para liga é muito menos controlada pela reação de Boudouard, uma vez que, em temperaturas (superiores a 1300 graus C), onde a maior parte do MnO é reduzido, a reatividade do coque, independentemente dos valores iniciais, tende a convergem para valores muito semelhantes.

A redução do maior óxido de Mn (MnO2) ocorre em quatro etapas. A primeira etapa de redução de MnO2 a Mn2O3 (4MnO2 =2Mn2O3 + O2) é alcançada a uma temperatura superior a 450 graus C a 500 graus C e a segunda etapa Mn2O3 a Mn3O4 (6Mn2O3 =4Mn3O4 + O2) a mais de 900 graus C a 950 graus C e que ambos podem ser realizados sem agente redutor e apenas pela decomposição térmica. Ambas as etapas da decomposição térmica mostram a faixa de estabilidade do óxido de Mn. A redução de Mn3O4 a MnO (Mn3O4 + CO =3 MnO + CO2, e Mn3O4 + C =3 MnO + CO) só é possível por CO gasoso ou C sólido. A redução de MnO por carbono à pressão atmosférica só é viável em temperaturas superior a 1410 graus C. Para atingir a redução total, a temperatura precisa ser ainda maior. O problema aqui é a alta pressão de vapor do Mn e sua forte evaporação resultante. No caso do processo de produção de Mn com suas várias etapas de redução, o MnO primeiro se dissolve na fase escória da qual o Mn é reduzido pelo C sólido e se move para a fase metálica. Aqui as soluções não ideais de escória e liga são de grande importância. Métodos termodinâmicos atualizados devem ser usados para determinar as fases e o balanço de energia com base no balanço de massa.

O coque mais reativo que é usado para a produção de Fe-Mn em um SAF permite que as reações controladas por Boudouard sejam concluídas mais alto no poço, assim utilizando mais efetivamente o calor sensível e reduzindo a capacidade dos gases de baixo no forno, e permitindo que a redução final de alta demanda de calor de MnO para Mn seja a principal reação na zona de escória-coque de alta temperatura. Por outro lado, coques menos reativos podem levar a condições de redução ruins e leitos de coque maiores no forno, resultando em um controle ruim do forno, composições instáveis de liga e escória e maior consumo de energia.

Uma consideração importante para uma operação de fundição bem-sucedida é a composição da escória, uma vez que tem efeitos distintos na resistividade do forno, temperatura de fundição, recuperação do Mn e quantidade de Si no Fe-Mn. A mistura de minérios ou a adição de reagentes fundentes é frequentemente necessária para produzir a composição de escória desejada. Dois tipos de práticas de escória são normalmente usados para a produção de Fe-Mn em um SAF. Estas são (i) prática de alto teor de escória de Mn e (ii) prática de baixo teor de escória de Mn, também conhecida como prática de “descarte de escória”.

A prática de escória de alto Mn é geralmente preferida por aquelas plantas onde minérios de Mn de alto teor são fundidos e Si-Mn também é produzido. O teor de Mn desta escória varia de 28% a 40%. As faixas de % típicas dos outros compostos na escória são (i) MgO -3% a 8%, (ii) Al2O3 - 10% a 30%, (iii) CaO - cerca de 15% e (iv) SiO2 - 25% para 28%. Estas escórias são geralmente utilizadas na produção de Si-Mn, aumentando assim a recuperação global de Mn. Pequenas quantidades de fundentes como dolomita ou calcário também são usados dependendo da concentração desejada de Mn na escória.

A prática de descarte de escória é seguida quando a qualidade do minério de Mn é muito baixa. Devido à baixa qualidade do minério de Mn, é necessário um alto grau de extração de Mn para atingir o teor de Mn desejado na liga Fe-Mn. Além disso, quando o minério de Mn contém óxidos básicos, como CaO e MgO, e se esse minério é fundido sozinho, ele leva naturalmente a escórias de baixo teor de Mn. O teor de Mn da escória desta prática geralmente varia de 10% a 20% e a recuperação de Mn na liga Fe-Mn está na faixa de 80% a 90%. As faixas de % típicas dos outros compostos na escória são (i) MgO -3% a 8%, (ii) Al2O3 - 4% a 10%, (iii) CaO - cerca de 35% e (iv) SiO2 - 28% para 32%. Se os minérios de Mn contiverem apenas uma pequena quantidade de CaO ou MgO, a carga do forno será então composta de minérios de Mn, coque e fundentes básicos, como calcário ou dolomita. Melhores resultados são obtidos quando os óxidos básicos necessários (CaO ou MgO) estão contidos nos minérios de Mn. A necessidade de energia na prática de descarte de escória é maior do que a necessária para a prática de escória com alto teor de Mn devido à energia adicional necessária para a calcinação de dolomita ou calcário na carga e a maior quantidade de Mn extraída da escória que resulta em maior teor de CO no gás do que na prática de alto Mn.

Produção de meio C Fe-Mn

O meio C Fe-Mn contém 1% a 1,5% C e tem teor de Mn na faixa de 75% a 85%. Meio C Fe-Mn pode ser produzido por refinação de alto C Fe-Mn com O2 ou pela rota silicotérmica, onde o Si em Si-Mn é usado para reduzir MnO adicional adicionado como minério ou escória.

Refinação de alto C Fe-Mn com O2 – O processo também é conhecido como processo de refino de oxigênio de manganês (MOR) e é patenteado pela Union Carbide. Neste processo, o Fe-Mn alto C é descarbonetado de maneira semelhante ao processo de fabricação de aço no forno básico de oxigênio (BOF). No entanto, existem várias diferenças distintas no caso de refino do Fe-Mn. Essas diferenças são (i) uma temperatura final de 1750°C é necessária em comparação com 1650°C exigida na fabricação de aço, (ii) ataque mais severo ao refratário, (iii) fundição difícil da liga final, (iv) maior pressão de vapor de Mn e (v) maior volume e temperatura do efluente gasoso.

No processo MOR, O2 é soprado para o alto C Fe-Mn fundido e a temperatura é aumentada de seu valor de 1300 graus C para 1750 graus C. O calor necessário é fornecido pela oxidação de Mn a óxido de Mn e C a CO. Na parte inicial do processo de sopro, a maior parte do O2 é consumido pela oxidação do Mn, e a temperatura do fundido aumenta de 1300°C para 1550°C. A partir daí, C é rapidamente oxidado e a temperatura sobe para 1650 graus C. Acima desta temperatura, a taxa de remoção de C diminui e o Mn é novamente oxidado. O processo é interrompido a 1750 graus C, o que corresponde a um teor de C de 1,3%. Reduções adicionais no teor de C resultam em perdas inaceitavelmente altas de Mn. No processo MOR, a recuperação de Mn é em torno de 80 % e a distribuição de Mn pode ser decomposta como (i) liga MC Fe-Mn 80 %, (ii) fumaça formada por vaporização 13 %, (iii) escória formada por oxidação de Mn 5 %, e (iv) outras perdas, respingos etc. 2 %.

A operação bem-sucedida deste processo depende do projeto do vaso de sopro e da lança de O2, bem como da atenção cuidadosa aos procedimentos operacionais. O processo MOR tem muitas vantagens sobre o processo silicotérmico, que inclui menor consumo de energia, menor investimento de capital, menor custo de produção e maior flexibilidade. A principal desvantagem do processo é que seu uso é limitado à produção de meio C Fe-Mn porque o teor de C não pode ser reduzido abaixo de 1,3%.

Rota silicotérmica – Na rota silicotérmica para a produção de meio C Fe-Mn, uma escória de alto grau ou um fundido contendo minério de Mn e cal (CaO) é posto em contato com Si-Mn contendo Si na faixa de 16% a 30%. O Si na liga atua como agente redutor no processo, o que reduz o óxido de Mn no fundido de acordo com a reação Si + 2MnO =SiO2 + 2Mn. O objetivo da cal é reduzir a atividade do SiO2 no fundido, forçando assim a reação acima o mais para a direita possível. A razão de basicidade (CaO/SiO2) na escória deve ser superior a 1,4 para uma redução suficiente na atividade de SiO2.

O C que entra no processo no Si-Mn permanece inteiramente na fase metálica e, portanto, é encontrado no produto. Assim, para produzir um meio C Fe-Mn contendo 1% C, é necessário um Si-Mn contendo 20% Si. O calor produzido pela redução silicotérmica não é suficiente para sustentar o processo. Por isso, é normalmente realizado em um forno elétrico a arco (EAF). Este EAF é revestido com tijolos de magnesita, que são bastante resistentes à escória altamente básica. O EAF pode ser inclinado para que a escória possa ser separada do metal.

Embora o processo de redução silicotérmica seja mais intensivo em energia do que a descarbonetação de alto C Fe-Mn, ele tem a vantagem de que o teor final de C é limitado apenas pelo teor de C do Si-Mn inicial. O processo silicotérmico pode, portanto, ser usado para produzir Fe-Mn de baixo C e metal Mn industrial.

Produção de baixo C Fe-Mn

Baixo C Fe-Mn contém Mn na faixa de 76% a 92% e C na faixa de 0,5% a 0,75. A produção de baixo C Fe-Mn não é possível pela descarbonetação de alto C Fe-Mn sem perdas extremamente altas de Mn. Deve, portanto, ser feito de um processo de redução silicotérmico. O processo é semelhante ao utilizado na produção silicotérmica do meio C Fe-Mn. Minérios de alta pureza são usados e, em particular, minérios contendo Fe e P devem ser evitados. Um minério de Mn artificial produzido como minério de alto teor é particularmente adequado devido ao seu baixo nível de impureza e porque todo o Mn está presente como MnO. A redução dos óxidos superiores de Mn é, portanto, desnecessária. Os valores típicos de consumo por tonelada de ferromanganês Fe-Mn baixo C com composição de Mn – 85% a 92%, C – cerca de 0,1% e Si em torno de 1% com uma recuperação de manganês de 75% são minério de Mn calcinado – 1250 kg a 1350 kg, Si-Mn (contendo 32% a 33% Si) – 800 kg a 850 kg, cal viva – 1000 kg a 1100 kg, eletrodos – 10 kg a 12 kg e energia elétrica – 1800 kWh a 2500 kWh.

Processo de manufatura

- Considerações para usinagem suíça de alta produção

- Sistemas 3D Figura 4 Produção

- Operações + Manutenção =Produção

- Processo Finex para Produção de Ferro Líquido

- Laminação de fenda para produção de barras

- Produção de tubos sem costura

- Eficiência Energética e Produção de Ferro e Aço

- Protótipos de moldes de injeção versus moldes de injeção de produção

- O que é uma linha de produção?

- Maximizando a eficiência da máquina de punção na produção