Teoria e Prática da Sinterização do Minério de Ferro

Teoria e Prática da Sinterização de Minério de Ferro

Sinterização de minério de ferro é um termo genérico que é usado para descrever o processo pelo qual uma mistura de sinterização (mistura bruta ou mistura verde) de finos de minério de ferro, fluxos, combustível (brisa de coque) e finos de retorno da planta (por exemplo, carepa de laminação, pó de alto-forno , e finos de sinterização devolvidos, etc.) são convertidos em uma forma particular de aglomerado. Consiste em aquecer a mistura de sinterização com granulometria inferior a 10 mm a uma temperatura tal que a superfície de cada grão da mistura de carga comece a derreter e o fundido formado crie pontes líquidas entre os grãos, que, após a solidificação, garantem a formação de um material poroso sólido chamado sinter com um tamanho peneirado normalmente de 5 mm a 30 mm (o tamanho superior pode ir até 50 mm para atender às necessidades locais), e que pode suportar a pressão de operação e a temperatura ambiente dentro do alto-forno (BF).

O processo de sinterização é uma operação térmica que envolve reações de fusão e assimilação. A primeira etapa do processo de sinterização é a formação do fundido que envolve a reação entre partículas finas de minério de ferro e fundentes. O fundido inicial é gerado a partir de finos aderentes durante o aquecimento via reação entre minério de ferro e fundentes. Então, as partículas do núcleo são parcialmente assimiladas ou dissolvidas no fundido primário para formar mais fundido. Antes que a fusão completa seja alcançada, a temperatura de sinterização cai devido ao curto tempo de residência na temperatura máxima e então o fundido solidifica e as fases minerais precipitam, resultando na formação das fases de ligação.

Durante o processo de sinterização, as reações químicas ocorrem em alta temperatura e o minério de ferro e os fundentes são combinados e formam uma torta de sinterização composta de minério de ferro, silicoferrita de cálcio e alumínio (SFCA), silicato dicálcico e uma fase vítrea . As reações de sinterização também regulam a fração volumétrica de cada mineral, o que pode afetar a qualidade da sinterização e, portanto, o desempenho do BF.

A primeira etapa da sinterização é a granulação (nodulização ou peletização) da mistura sinterizada, que consiste em sua homogeneização em um tambor misturador por vários minutos com adição de 6% a 8% de água. A mistura de sinterização granulada é então carregada na grelha permeável de fios de sinterização. A parte superior da cama é aquecida a alta temperatura por um combustível gasoso e o ar é puxado através da grelha. Após um curto tempo de ignição, o aquecimento do topo do leito é interrompido e uma zona de combustão estreita ou frente de chama (FF) se move para baixo através do leito, aquecendo cada camada do leito sucessivamente. No leito, os grânulos são aquecidos a uma faixa de temperatura de 1250°C a 1350°C para realizar seu amolecimento e, em seguida, fusão parcial. Em uma série de reações é produzido um material semifundido que, no resfriamento subsequente, cristaliza em várias fases minerais de diferentes composições químicas e morfológicas.

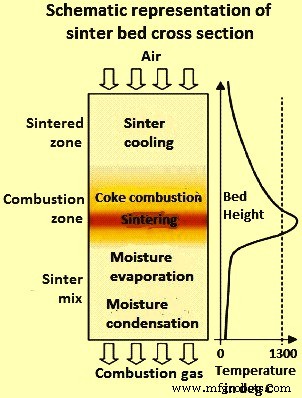

Durante o processo de sinterização, a combustão do coque gera uma zona de alta temperatura (zona de combustão) que se move para baixo através do leito de sinterização. As partículas finas reagem mais rapidamente e formam o fundido primário que dissolve parcialmente as partículas grossas de minério. A representação esquemática da seção transversal do leito de sinterização de um processo de sinterização interrompido é mostrada na Figura 1. O progresso da combustão do coque determina o perfil de temperatura e a formação de diferentes zonas no leito. À medida que a zona de combustão desce, ocorre a solidificação da fase de fusão por sucção de ar, resultando na formação da zona sinterizada. A zona abaixo da zona de combustão é composta pela mistura de sinterização (material não reagido) e pode ser dividida em duas regiões. A região imediatamente abaixo da zona de combustão corresponde à desidratação da mistura de sinterização pelo gás quente da zona de combustão, enquanto a zona abaixo desta região é a parte fria do leito de sinterização onde o vapor é condensado.

Fig 1 Representação esquemática da seção transversal do leito de sinterização

Em princípio, as reações de sinterização envolvem reações de minério fino com fundentes resultando na formação de uma fase de fusão que é utilizada durante as reações sólido-líquido para a assimilação do minério grosso. O fundido que se forma durante a sinterização atua como a fase de ligação. Como o SFCA é considerado o componente mais importante da fase de ligação devido à sua abundância no sinter e sua influência significativa na qualidade do sinter, as reações de sinterização foram estudadas especificamente no que diz respeito ao controle da concentração e microestrutura da fase SFCA que se forma durante o processo de sinterização. O volume da fase de fusão desempenha um papel importante durante a sinterização. A fusão excessiva resulta em uma estrutura vítrea homogênea, que tem uma baixa redutibilidade, enquanto uma concentração muito baixa de fusão causa força de sinterização insuficiente, resultando em uma grande quantidade de finos de sinterização de retorno.

A energia do processo é fornecida pela combustão da brisa de coque. À frente da zona de combustão, a água evapora e as substâncias voláteis são expelidas. Na zona de combustão, ocorrem reações que resultam na formação de um sinter forte. A maior parte do calor dos gases que saem da zona de combustão é absorvida para secagem, calcinação e pré-aquecimento das camadas inferiores do leito. Quando a zona de combustão atinge a base do leito, o processo está completo e a torta sinterizada quente é retirada da grelha e quebrada grosseiramente em um britador quente.

A sinterização é um processo contínuo. O cordão de sinterização é formado por uma série de paletes, cada um dos pellets possui paredes laterais e uma grelha permeável, que é carregada com a mistura de sinterização, passa sob a coifa de ignição, são submetidas à sucção descendente, inclinadas, e então retornam ao posição de carregamento. As caixas de vento abaixo do cordão são conectadas a um ventilador através de um sistema de limpeza de gás.

Mistura de sinterização

A mistura de sinterização que forma o leito de sinterização consiste principalmente de minério de ferro, coque brisa, fundentes e finos de retorno. O comportamento da mistura de sinterização durante a sinterização e a qualidade da sinterização dependem em grande parte da composição química, granulométrica e mineralógica do minério de ferro. As características do minério impactam no comportamento de sinterização e, portanto, é um aspecto importante na produção de sinterização. Vários estudos foram realizados sobre a influência da composição da mistura de sinterização nas fases de sinterização, que por sua vez tem impacto na basicidade (CaO/SiO2), temperatura, regime térmico e teores de Al2O3 (alumina) e MgO (magnésia) no teor de ferritas, hematita total, hematita reoxidada e oxidada de magnetita, índice de redutibilidade (IR), índice de degradação por redução (RDI) e índice de tumbler (TI), porosidade e taxa de coque.

O comportamento da mistura de sinterização durante o processo de sinterização depende de sua composição química. Vários estudos foram conduzidos para examinar o efeito das composições químicas da mistura de sinterização na formação do fundido e nas reações de assimilação. Pequenas mudanças na composição química do minério de ferro podem induzir modificações significativas na formação de fases durante a sinterização.

A qualidade da sinterização depende da formação da fase de ligação que, por sua vez, depende da capacidade de sinterização do minério de ferro. Por outro lado, a reatividade do minério de ferro é significativamente influenciada pelo seu tamanho de grão que determina a área de superfície de reação e a densidade de empacotamento (porosidade) da mistura sinterizada. Assim, o tamanho das partículas do minério de ferro é importante para controlar as reações de sinterização durante o processo de sinterização.

A mudança no tamanho das partículas do minério afeta o processo de sinterização. Verificou-se que a capacidade de assimilação das partículas finas de minério é maior do que a das partículas grossas. A área de superfície de reação para partículas finas é alta, resultando em altas taxas de reação. No entanto, a formação de concentrações mais elevadas de fundido pode levar ao aumento da viscosidade do fundido, resultando numa diminuição da fluidez do fundido. Assim, a inclusão de partículas grossas na mistura de sinterização é necessária para melhorar a permeabilidade do leito de sinterização, o que está associado a um aumento nos movimentos em grande escala entre o fundido e as partículas sólidas.

O tamanho médio das partículas do minério de ferro afeta a permeabilidade do leito de sinterização, que por sua vez, influencia a microestrutura e a produtividade do sinter. As partículas maiores favorecem a ligação por difusão e os artigos menores favorecem a ligação de escória no processo de sinterização. Uma alta fração de pequenas partículas forma quantidades excessivas de fundido, resultando em uma deterioração da qualidade do sinter, enquanto o sinter de grandes quantidades de partículas grossas resulta em uma diminuição na resistência do sinter. Verificou-se que o aumento do tamanho médio das partículas do minério de ferro aumentou a produtividade do sinter.

Durante um estudo da sinterabilidade do leito de sinterização no qual partículas grandes são incorporadas, verificou-se que o uso de partículas de minério maiores resulta em permeabilidade melhorada do leito de sinterização, bem como nas reações de sinterização durante o processo. Quando partículas grandes são colocadas no leito, áreas de baixa densidade são formadas ao redor das partículas. Devido ao aumento da permeabilidade do leito de sinterização, a taxa de fluxo de gás, bem como a velocidade de FF, é maior ao redor das partículas grandes do que com partículas finas. Assim, a reação de fusão e a assimilação podem ocorrer rapidamente ao redor das partículas grandes devido à alta fluidez do fundido.

A distribuição do tamanho das partículas também tem efeito sobre a densidade de empacotamento dos pellets compactados, o que influencia as taxas de sinterização. A densidade de empacotamento de misturas consistindo de partículas finas melhora com a substituição de algumas delas por partículas grossas. Durante a compactação, as partículas sólidas podem se aproximar, resultando em um alto número de contatos entre as partículas e uma alta densidade de empacotamento (baixa porosidade). A substituição de partículas finas por partículas grandes leva a um aumento na densidade de empacotamento até um máximo, após o que diminui para frações maiores de partículas grossas. A densidade máxima de empacotamento ocorre no ponto em que todos os vazios entre as partículas grossas são preenchidos por partículas pequenas. A presença de partículas grossas pode, portanto, produzir pós compactados com maior densidade de empacotamento (menor porosidade), resultando em um aumento nas taxas de sinterização.

O teor de ultrafinos em uma mistura de minério, particularmente a fração de finos de menos de 50 micrômetros (mícron), desempenha um papel vital na granulação, primeiro iniciando a formação de uma camada de revestimento ao redor das partículas do núcleo e depois ligando as partículas maiores. finos aderentes com o revestimento.

O coque é o melhor combustível para sinterização de minério de ferro. A classificação do tamanho é um fator crucial. A melhor economia e eficiência são alcançadas com um tamanho de partícula de coque inferior a 3 mm. Alguns estudos mostraram que o melhor tamanho de coque para produtividade e redutibilidade do sinter é entre 0,25 mm e 3 mm. Outro estudo mostrou que, embora um tamanho de coque inferior a 0,25 mm tenha um efeito negativo na produtividade; não afeta a eficiência do processo de combustão. Além disso, a fração mais grossa é preferível e é mais econômica em termos de consumo. A comparação de diferentes frações de tamanho de coque brisa mostrou que os melhores resultados são alcançados com coque grosso (menos de 3 mm e maior que 1 mm) do que com coque fino (menos de 1 mm). O coque fino é considerado principalmente como finos aderentes na granulação que formam o revestimento superficial ao redor dos grãos. O coque fino queima rapidamente, enquanto o coque grosso queima mais lentamente e pode ampliar o FF, levando a uma possível perda de produtividade. Além disso, um combustível mais grosso é mais econômico, reforça a produção de sinter, melhora o RDI e reduz as emissões de SO2.

O efeito do tamanho das partículas de coque no leito de sinterização na produtividade, consumo de coque e qualidade do sinter foi estudado em testes de sinter-pot. Esses testes mostraram que a fração de coque brisa mais grossa leva a uma maior velocidade de FF e melhor eficiência de combustão. O coque fino atinge menor eficiência de combustão, produzindo menos calor e diminuindo a temperatura de sinterização. Como resultado, a taxa de coque precisa ser aumentada quando coque mais fino é usado para manter a qualidade da sinterização.

Granulação da mistura de sinterização

O objetivo da granulação é fazer as partículas finas aderirem umas às outras e formar partículas mais grossas. Como resultado, o minério granulado contém uma menor faixa de tamanhos de partículas e, consequentemente, oferece menor resistência à passagem dos gases.

A granulação é de fundamental importância para a sinterização do minério de ferro, uma vez que uma boa permeabilidade do leito de sinterização determina em grande parte a velocidade com que o processo avança e, portanto, a produtividade da planta de sinterização. A granulação da mistura de sinterização é geralmente realizada em tambor rotativo antes do processo de sinterização, por vários minutos com adição de 6% a 8% de água. O processo de granulação completo leva em torno de 30 minutos a 1 hora, incluindo a adição de umidade, granulação e inserção na máquina de sinterização.

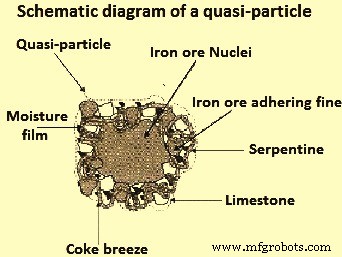

Os estudos iniciais sobre a estrutura de misturas de sinter granulado foram realizados na Nippon Steel Corporation (NSC). Esses estudos cunharam o termo “quase-partícula”, também às vezes chamado de pseudo-partícula (Fig 2), que é composto de um núcleo de minério de ferro. Durante a sinterização, esta quase-partícula permanece parcialmente não fundida, cercada por grãos de minério mais finos com ganga de sílica (SiO2) e na presença de alta basicidade (CaO/SiO2).

Fig 2 Diagrama esquemático de uma quase-partícula

Durante o processo de granulação, as quase-partículas são formadas quando as partículas finas (menos de 0,2 mm) aderem à superfície das partículas grandes (maiores que 0,7 mm) e então formam grânulos. As partículas intermediárias (0,2 mm a 0,7 mm) são difíceis de granular e não possuem um papel bem definido. Na prática, a quantidade de partículas intermediárias precisa ser minimizada devido à sua influência prejudicial na granulação e efeito adverso na permeabilidade do leito de sinterização. Um aumento no teor de água da mistura de sinterização pode fazer com que as partículas intermediárias atuem como finos aderentes, que aderem mal às partículas grossas e podem se desprender durante a etapa de secagem. As partículas intermediárias também podem atuar como núcleos e formar quase-partículas com tamanho pequeno em comparação com aquelas formadas com núcleos mais grossos. Isso pode reduzir sensivelmente a permeabilidade do leito de sinterização, bem como a produtividade do processo de sinterização.

Durante o processo de sinterização, formam-se ferritas na camada aderida ao núcleo devido à reação sólido-líquido entre a hematita e um fundido de CaO-Fe2O3 contendo pequenas quantidades de SiO2 e Al2O3. A adesão é altamente influenciada pela umidade disponível para granulação. Outros fatores, como a natureza do núcleo, a forma das partículas e as propriedades da superfície, são de importância secundária.

O teor de umidade na mistura de sinterização a ser sinterizada é um parâmetro muito importante no processo de granulação. O processo de adesão de partículas finas aos núcleos para formar quase-partículas é fortemente influenciado pela umidade disponível para granulação (umidade total menos umidade absorvida pelos componentes de sinter feed). A produção máxima é alcançada com a adição de umidade ideal, que é menor do que a necessária para a máxima permeabilidade ao ar. É normal operar em torno de 0,85 vezes o necessário para a permeabilidade máxima. Isso ocorre porque a umidade se condensa na camada inferior do leito após evaporar da parte superior à medida que o FF se aproxima. A condensação normalmente ocorre durante os primeiros 2 minutos de sinterização antes que a mistura de sinterização atinja sua temperatura de ponto de orvalho.

Um bom controle da adição de umidade é essencial. A adição de água no tambor de mistura deve ser ajustada para manter o nível de umidade definido. O controle automático é desejável para os métodos manuais, pois garante uma resposta mais rápida e uma alimentação mais consistente ao cordão de sinterização.

A granulação que se realiza por rolagem dos materiais num tambor rotativo, aumenta o tamanho dos grânulos por adesão devido essencialmente à ação de dois tipos de forças a saber (i) 'intertravamento' das partículas, e (ii) atração pela criação de 'pontes' de fase líquida entre as partículas. A importância da magnitude das forças de intertravamento pode ser variada alterando a sequência de formação da mistura a ser sinterizada de modo a favorecer a ação agregadora do núcleo de granulação proporcionada por um determinado componente (por exemplo, os finos de sinterização de retorno).

A magnitude das forças de intertravamento também pode ser variada modificando a sequência de formação da mistura de sinterização para incluir um processo seletivo de granulação ou pré-aglomeração. Nesses casos, isso envolve o tratamento dos finos e concentrados de minério, alguns retornam os finos de sinterização e a cal separadamente usando uma linha de processo adicional. Esses materiais são misturados com água e micropelletizados em um tambor ou disco antes de serem introduzidos no circuito principal de granulação antes do tambor de granulação. Neste processo, os finos de sinterização de retorno atuam como núcleo e a cal atua como agente aglomerante. Essa prática permite o uso de uma quantidade maior de multas sem perda de produtividade.

Forças deste último tipo (pontes) são originadas pela presença de água adicionada à mistura, e seu efeito pode ser aumentado pelo uso de aditivos. Em ambos os casos (intertravamento e pontes) a resistência das partículas granuladas não é alta. É suficiente apenas garantir que a mistura granulada possa ser transportada e colocada em camadas na grelha de sinterização sem quebrar. A distribuição de tamanho de uma mistura granulada quando alimentada na grelha de sinterização varia de cerca de 1 mm a 10 mm.

O estudo para conhecer a estrutura dos grânulos nas imagens tridimensionais, geralmente é feito por meio da técnica de tomografia de raios X 3D. Em um desses estudos, misturas de finos de minério de ferro (concentrados), finos de sinterização de retorno e calcário foram preparados em proporções de concentrado/minério de 20:80, 50:50, 80:20 e 100:0 e sinters foram produzidos com basicidades de 0,8, 1,4 e 2,0. A incorporação de maiores quantidades de concentrados na mistura de sinterização tornou a granulação mais complexa.

Partículas superfinas não apenas aderem a partículas grossas, mas também podem formar núcleos duráveis enquanto ligam partículas de tamanho intermediário, e quanto mais superfinas são usadas na mistura de sinterização, menos previsível é a distribuição de tamanho dos grânulos. Os grânulos pertencentes à mistura de sinterização sem minério grosso (relação concentrado/minério de 100:0) não apresentavam núcleo e muito poucas partículas de calcário aderem à superfície inicialmente formada pelo mecanismo de pelotização, apresentando estrutura semelhante à dos pellets. O comportamento de granulação não pode ser totalmente explicado por um único fator, como a relação concentrado/minério, e mudanças na mineralogia do minério, composição e quantidade de ganga, consumo de calor e teor de água na mistura, todos são fatores muito relevantes.

A produtividade de sinterização está diretamente relacionada com a permeabilidade do leito. Por sua vez, a permeabilidade está relacionada com a distribuição do tamanho dos grânulos e o tamanho médio dos grânulos, que são dependentes da adição de umidade. A permeabilidade sobe a um valor máximo em função da umidade. A produtividade máxima é obtida usando 85% da umidade necessária para a máxima permeabilidade devido à condensação da umidade na camada inferior do leito.

Em alguns dos estudos que foram realizados para prever o comportamento de granulação de vários minérios de ferro de diferentes naturezas, foi sugerida uma equação para calcular a umidade ótima da mistura bruta em função da natureza, composição e granulometria do minérios. O teor de umidade ideal é definido como a menor quantidade necessária para atingir a permeabilidade máxima do leito. A equação é aplicada para cada minério e mistura de minério, com a adição de finos de coque, fundente e sinterização de retorno. Boa correlação foi encontrada entre os valores experimentais e calculados.

Em alguns outros estudos sobre granulação, equipamentos foram projetados para determinar a capacidade de umidade de vários tipos de minérios de ferro e misturas de minérios. A capacidade de umidade foi definida como o teor máximo de água que pode ser retido entre as partículas de minério. Foi visto que a capacidade de umidade aumenta de acordo com a área de superfície externa e diminui à medida que o volume dos poros do minério aumenta. A equação para determinar a razão entre a umidade ótima (W) e a capacidade de umidade (MC) encontrada é W =6,94 + 0,12 MC. Os dados experimentais indicaram uma correlação muito alta entre W e MC.

Com base em estudos posteriores, bem como estudos iniciais, a equação que foi proposta para o cálculo da umidade ótima (W) em função da natureza, composição e granulometria do minério de ferro é W =2,28 + 0,427 L + 0,810 A – 0,339 S + 0,104D + 0,036 E onde L é a perda de peso do minério durante o aquecimento em gramas, A é % Al2O3 em minério, S é % SiO2 em minério, D é fração de tamanho de minério menor que 0,2 mm e E é a fração de tamanho de minério entre 0,2 mm e 1 mm. Foi estabelecido que uma amostra com maior capacidade de umidade requer maior teor de água para alcançar a melhor permeabilidade do leito. Não foi possível relacionar diretamente a permeabilidade com a natureza do minério.

Estudos também foram realizados para determinar o efeito da adição de umidade e molhabilidade na granulação, determinando o ângulo de contato entre o óxido de ferro e a água e a aptidão da granulação do minério de ferro. O estudo considerou diferentes tipos de minérios para determinar a interação entre vários parâmetros, a saber (i) natureza do minério (porosidade), (ii) teor de umidade, (iii) tempo de molhabilidade, (iv) medição do ângulo de contato minério-água, (v) rugosidade superficial, (vi) rpm do tambor de peletização, (vii) proporção de finos aderentes (AR) de partículas finas e (viii) resistência à fratura (FS) de quase-partículas. A melhor granulação é obtida com um núcleo de minério de goethita, com alta porosidade, baixa rugosidade e baixo ângulo de contato (mais umedecido).

Sistemas de granulação de dois estágios também têm sido usados em algumas plantas de sinterização. O sistema de granulação em dois estágios auxilia no tratamento de minérios finos enquanto aumenta a velocidade de FF, permeabilidade e produtividade do processo.

É vantajoso melhorar o processo de granulação convencional, principalmente quando se utilizam minérios de goethita e limonita que geralmente apresentam um teor de Al2O3 maior que o minério de hematita e levam à deterioração das propriedades de sinterização. A este respeito, estudos mostraram que a qualidade do sinter melhora quando a etapa de granulação convencional no misturador de tambor é seguida por uma segunda etapa. Na primeira etapa, a mistura de minério de ferro e finos de sinterização de retorno é colocada no tambor. Na segunda etapa, coque mais calcário mais dolomita é adicionado à mistura resultante da primeira etapa e o grânulo obtido é formado por um núcleo composto majoritariamente por minério de ferro circundado por coque e fundente. Este processo de granulação de revestimento melhora a reação de formação de fluxo devido à segregação de CaO (óxido de cálcio) do calcário em Fe (ferro) do minério de ferro. Isso faz com que a sinterização ocorra a uma temperatura mais baixa, melhora a permeabilidade e a produtividade, e diminui a formação de hematita secundária, com a conseqüente melhora no IDR. O TI e a redutibilidade também melhoram, devido à formação de mais microporos, que também impedem a propagação de trincas responsáveis pela deterioração do RDI.

O tempo de mistura no tambor no segundo estágio é muito importante, e em torno de 50 segundos foi estabelecido como o tempo ideal. Um tempo menor não permite que o núcleo fique bem revestido com coque + fluxo. Um tempo maior causa destruição das quase-partículas, devido à inclusão de coque e fluxo nos grânulos (do núcleo), e produz uma quase-partícula semelhante à obtida na granulação convencional de estágio único.

Estudos detalhados foram realizados sobre o método de granulação de revestimento de coque e calcário com o objetivo de melhorar a produtividade, redutibilidade e operação de BF. Esta tecnologia consiste em revestir coque e calcário na superfície de quase-partículas que foram granuladas na parte primária do misturador de tambor. O coque e o calcário são injetados a partir da extremidade do tambor misturador pelo transportador de correia em alta velocidade para obter seu revestimento nas quase-partículas. O tempo de granulação do revestimento é o fator de controle mais importante e é ajustado alterando a velocidade do transportador. O tempo normal está na faixa de 40 segundos a 60 segundos com tempos mais curtos nem toda a quase-partícula é revestida, e com tempos mais longos a quase-partícula é destruída.

Estudos também têm sido realizados para avaliar a segregação das partículas granuladas separadamente (coque e calcário), e em ambos os casos das granulações, a produtividade tem se destacado em relação à produtividade convencional. O revestimento de coque melhora a tensão de coesão das quase-partículas e, portanto, melhora a permeabilidade na zona úmida. Com revestimento de calcário, o sinter apresenta menor teor de hematita secundária e uma estrutura com tolerância a trincas (IRD aprimorado), mais hematita primária e SFCA (RI aprimorado) e fluidez de fusão melhorada. No BF, a eficiência do eixo melhora em 1%, e a taxa de agente redutor pode ser reduzida em 7 kg/ton de metal quente.

A tecnologia de granulação seletiva também está sendo usada em algumas das plantas de sinterização no Japão. Esta tecnologia é usada para permitir a sinterização de minério de ferro com alto teor de Al2O3, que de outra forma é difícil de sinterizar devido à baixa reatividade dos materiais de suporte de Al2O3 e à alta viscosidade dos fundidos primários. A granulação seletiva consiste em peneirar o minério e enviar a fração de maior tamanho e menor teor de Al2O3 para o circuito de granulação convencional, enquanto a fração de menor tamanho e maior teor de Al2O3 é peletizada em grânulos de tamanho de 2 mm a 5 mm que são incorporados em o circuito de granulação convencional. A fração de menor tamanho contém minérios argilosos que são ricos em Al2O3 e requerem temperaturas de fusão mais altas. A granulação seletiva atinge um núcleo granular com maior teor de Al2O3 do que a granulação convencional. Com este processo, os finos aderidos ao núcleo com menor teor de Al2O3 ao reagir com o calcário promovem a formação do fundido primário a uma temperatura mais baixa.

O processo de granulação seletiva tem uma alta taxa de processamento de matérias-primas e pode processar matérias-primas pegajosas continuamente. Além disso, uma redução de coque de combustível e uma redução de potência do soprador são alcançadas. Além disso, a produtividade é melhorada e o teor de FeO é reduzido. A melhoria da redutibilidade, por sua vez, leva a uma redução no consumo de coque no BF. Há também melhora no valor de RDI do sinter.

Frente de chama

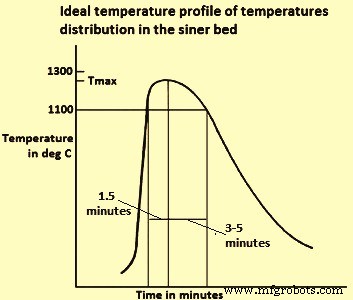

A temperatura da frente de chama ou da zona de combustão tem um impacto muito grande no tempo de sinterização e na produtividade, uma vez que tem influência na permeabilidade do FF. Geralmente a redução da temperatura do FF é muito benéfica para a produtividade, uma vez que a resistência do FF ao fluxo de ar é uma função da velocidade do gás à potência de três. Aumentar a temperatura do FF aumenta significativamente a resistência ao fluxo de ar e leva a um maior tempo de sinterização e redução da produtividade. A medição da temperatura em diferentes níveis no leito de sinterização permite monitorar o movimento da zona de combustão e definir o conceito de velocidade FF como a taxa na qual o nível onde ocorre o aumento mais rápido da temperatura se move pelo leito. A Fig. 3 mostra a distribuição ideal de temperatura (calor) no leito de sinterização.

Fig 3 Distribuição ideal de temperatura no leito de sinterização

O tempo de aquecimento na zona de alta temperatura (superior a 1100 graus C) precisa ser curto (1,5 minutos), pois a medida da pressão parcial de oxigênio (pO2) nesta zona é baixa devido à combustão do coque e do FeO, que é prejudicial à redutibilidade do sinter , é facilmente formado. O tempo de resfriamento (até 1100°C) precisa ser longo (de 3 minutos a 5 minutos) para obter uma estrutura de sinterização forte pela formação de uma matriz de ganga, que é favorecida pela presença de SiO2 (sílica). Os perfis tempo-temperatura foram medidos em várias posições no leito e indicam que a largura e o Tmax da zona de combustão aumentam à medida que ela desce pelo leito.

Para obter um Tmax uniforme, em algumas plantas de sinterização são realizadas duas camadas de sinterização. Consiste em preparar o leito com maior teor de coque na camada superior do que na camada inferior para contrariar a tendência de elevação do Tmax. Além de duas camadas para controlar a distribuição de calor no leito, foi desenvolvido um equipamento de medição contínua que sinaliza diretamente a distribuição da temperatura em todo o leito, juntamente com um dispositivo para medir a distribuição do volume aspirado pela grelha de sinterização. A distribuição de calor pode ser controlada adaptando a velocidade do fio e o teor de coque na mistura de sinterização.

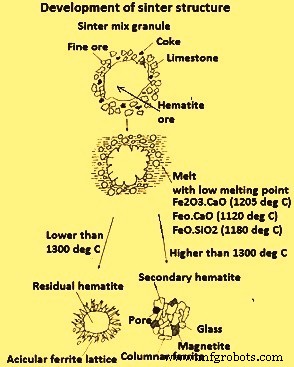

Existe uma relação entre a temperatura máxima do FF e a estrutura do sinter. Quando a sinterização é realizada a uma temperatura abaixo de 1300°C, em torno de 1200°C é gerado um fundido (constituído principalmente por Fe2O3 e CaO) no leito de sinterização, e o óxido de ferro e partículas finas são assimilados no fundido. Se o fundido penetra no grão de hematita, ocorre a quebra interfacial, deixando uma hematita primária (não fundida) que é considerada benéfica para a sinterização, pois melhora o IR. Quando CaO e Al2O3 são assimilados no fundido, este reage com o óxido de ferro e gera ferrita acicular de cálcio (de tamanho inferior a 10 mícrons) contendo Al2O3 e SiO2 como dissolução sólida, de acordo com a reação geral Fe2O3 + CaO + SiO2 + Al2O3? SiO2·CaO·(Fe, Al)2O3. O silicoferrita de cálcio e alumínio (SFCA) é considerado um componente muito benéfico para a estrutura do sinter, pois possui boa redutibilidade e confere resistência mecânica ao sinter, além de melhorar o índice de quebra (SI) e o índice de tumbler (TI).

Durante a sinterização a baixa temperatura (menos de 1300°C) a formação de magnetita diminui (menos FeO) e a sinterização melhora o RI e diminui (melhora) o RDI. Além disso, é alcançada a estrutura ótima para redutibilidade do sinter no BF, que é formado por um núcleo de hematita (não fundido) cercado por uma rede de ferrita acicular. Ao sinterizar a uma temperatura superior a 1300 graus C, parte da ferrita se dissolve e derrete para se converter em hematita ou magnetita e em componentes de ganga. Quando o fundido esfria forma-se novas fases de (i) cristais de ferrita grandes, cuja redutibilidade é inferior à ferrita acicular, e (ii) hematita secundária, que é prejudicial ao RDI. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

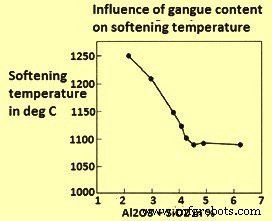

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

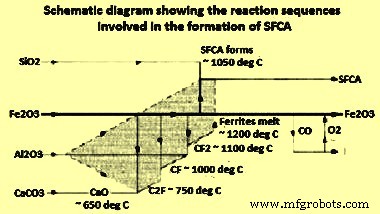

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

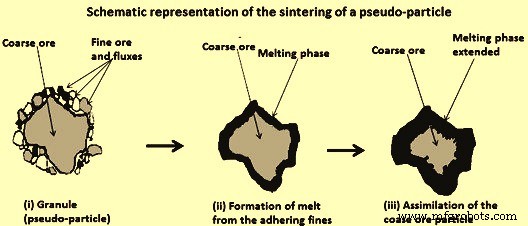

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

Processo de manufatura

- Sistema de automação e controle da planta de sinterização

- O processo de sinterização de finos de minério de ferro

- Introdução aos processos de pelotização e pelotização de minério de ferro

- Fatores que influenciam a Sinterização e o Processo de Sinterização

- Tecnologias para Melhoria no Processo de Sinterização

- Processos FASTMET e FASTMELT de fabricação de ferro

- Beneficiamento de Minérios de Ferro

- Propriedades e graus do ferro cinzento explicados

- Propriedades e Composição do Ferro Gusa

- Entendendo o processo de fundição de minério de ferro