Características importantes da laminação de fio-máquina

Características importantes da laminação de fio-máquina

Os fios-máquina são normalmente laminados em laminação de alta velocidade, onde a temperatura do aço é superior a 1.000 graus C, a velocidade máxima de laminação excede 120 metros por segundo (m/s) e as bobinas de fio-máquina produzidas podem ter até 10 quilômetros (km) de comprimento . Durante a laminação de fio-máquina, geralmente são feitas de 25 a 30 passadas em um laminador contínuo.

O fio-máquina é um material que tem uma aplicação muito ampla. Desde componentes para a indústria automotiva, cordas para pneus, eletrodos, elementos de conexão como porcas e parafusos, molas, fios e produtos de arame, reforços de aço e assim por diante, tudo é baseado em fio-máquina. É por isso que o moinho de fio-máquina é normalmente projetado com a versatilidade em mente. Sendo um moinho de uso intensivo de energia, torna-se necessário que as soluções ideais sejam incorporadas no projeto do moinho sem comprometer a flexibilidade. Todas as faixas de tamanho, materiais e ligas precisam ser produzidas de forma eficiente e com alta produtividade no moinho de fio-máquina.

Os fios-máquina são necessários para atender aos requisitos dos usuários de fio-máquina de qualidade superficial e interna, bem como propriedades físicas, químicas, mecânicas e metalúrgicas. Os fios-máquina passam por pós-processamento, como trefilação, forjamento ou usinagem nas formas desejadas e tratamento térmico para permitir que o produto atinja a resistência desejada. Assim, os fios-máquina devem ser capazes de garantir um bom desempenho das peças produzidas onde quer que sejam utilizados e, ao mesmo tempo, ter boa trabalhabilidade nas diferentes etapas do pós-processamento.

O usuário de fio-máquina tem três requisitos básicos, a saber (i) eliminar ou simplificar um ou mais dos processos secundários ou terciários para melhorar a produtividade e reduzir o custo de processamento, (ii) melhorar a funcionalidade, ou seja, prolongar a vida útil, reduzir o peso, ou trazer outras vantagens ao produto final para o qual o fio-máquina é utilizado, e (iii) eliminar o uso de substâncias nocivas ao meio ambiente durante os processos de pós-processamento.

Para atender a exigência cada vez mais rigorosa do consumidor, o laminador de fio-máquina precisa ter as capacidades gerais do fio-máquina de laminação sob vários pontos de vista, a saber (i) melhorar a precisão dimensional, (ii) implementar laminação sem tamanho (ou seja, laminação produtos de tamanhos variados sem troca de rolos), (iii) melhorando a produtividade acelerando o trabalho de troca de rolos (encurtando o tempo de troca de rolos) e (iv) melhorando a qualidade da superfície do produto prevenindo a ocorrência de defeitos de superfície durante o transporte em o processo de rolamento.

O moinho de fio-máquina deve fornecer não apenas os materiais, mas deve fornecer fio-máquina para atender aos requisitos para o longo processamento subsequente que eles sofrem nos processos secundários e terciários até que os produtos finais sejam produzidos. Além disso, como os produtos finais são usados em muitos casos como peças vitais em vários campos industriais, há requisitos para racionalização de processos em colaborações integradas com os clientes. Assim, o moinho deve ser capaz não apenas de atender aos requisitos de qualidade dos usuários, mas também de atender aos requisitos de produtividade, rendimento, flexibilidade e custo de produção durante o processamento subsequente. Um alto rendimento de moagem aliado à adequada qualidade do produto é de extrema importância para o controle do custo de produção.

A capacidade de produção de um laminador de fio-máquina depende da produção em volume de alguns produtos padrão ou de um mix de produtos diversificado, composto por fio-máquina com um grande número de tipos de aço e qualidades de produtos especializados.

Um laminador de fio-máquina precisa basicamente de (i) instalações de aquecimento para aquecimento do material inicial (tarugo) até as temperaturas de laminação, (ii) instalações de laminação compostas por carrinhos de laminação com rolos, calços, guias e proteções, (iii) assentamento, tratamento térmico e equipamento de bobinagem e (iv) equipamento de transporte e manuseio. Todos os equipamentos devem trabalhar em estreita coordenação com um controle de temperaturas de laminação, perda de tempo de folga, perda de velocidade, paralelepípedos, produto não conforme e desvios de qualidade que levam ao desvio ou mesmo à rejeição.

Requisitos de um moderno moinho de fio-máquina

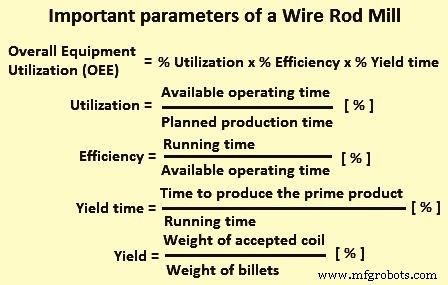

Existem vários parâmetros importantes (Fig. 1) para laminação de fio-máquina em um moinho de fio-máquina. Um moinho de fio-máquina moderno é geralmente projetado para trabalhar com a filosofia de “eficácia geral do equipamento” (OEE). O valor OEE do moinho é o valor obtido multiplicando a utilização do moinho, a eficiência do moinho e o tempo de rendimento do moinho. A utilização do moinho é o tempo de operação disponível dividido pelo tempo de produção planejado e expresso em porcentagem. A eficiência do moinho é o tempo de operação dividido pelo tempo de operação disponível do moinho e expresso em porcentagem. O tempo de rendimento do moinho é o tempo para produzir o produto principal relacionado ao tempo de execução. O rendimento do produto é expresso como o peso da bobina aceita dividido pelo peso dos tarugos e expresso em porcentagem.

Fig 1 Parâmetros importantes de um moinho de fio-máquina

Os moinhos de fio-máquina normalmente têm menor OEE do que outros tipos de moinhos devido ao maior tempo de inatividade para troca de rolos e troca de suporte e ajustes de ranhura e guia durante o deslocamento dos produtos. O OEE da usina pode ser melhorado se esse tempo de inatividade puder ser reduzido.

A capacidade de produção teórica de um moinho é a capacidade que pode ser obtida sem perdas, ou seja, com 100% de utilização, 100% de eficiência e 100% de rendimento. No entanto, a capacidade real depende do nível de OEE da usina. Se o nível de OEE da usina é de 60%, então a capacidade de produção da usina é de 60% da capacidade teórica. O nível de OEE em um moinho de fio-máquina de última geração com um moinho otimizado bem definido é normalmente no nível de 80%.

O custo da má qualidade no laminador de fio-máquina é geralmente determinado como a soma total dos custos de inspeção e rejeições/desvios de fio-máquina devido a defeitos internos e externos. Para um moinho de alto desempenho, pode ser em torno de 10%. Pode aumentar até 30% em um moinho de fio-máquina com um mix de produtos diversificado composto por fio-máquina com grande número de graus e qualidades de produto especializadas.

Em uma moderna fábrica de fio-máquina, o foco principal é a produtividade e a qualidade. Alta utilização, eficiência e rendimento proporcionam alta produtividade. Mas a alta produtividade em si não é a única coisa para o sucesso de um moinho de fio-máquina. Tem que produzir produtos que valorizem os clientes e que obtenham fio-máquina de qualidade digna dos pagamentos que estão fazendo pelo fio-máquina.

A produtividade e a utilização do moinho dependem do tempo de inatividade no moinho causado por vários motivos, incluindo o layout do moinho e o mix de produtos. Na usina, o rendimento dos tarugos até o produto final é registrado em todas as etapas e o rastreamento do material na usina acompanha as perdas ocorridas na usina. As principais categorias de perdas que ocorrem na fábrica são (i) perdas de tempo de intervalo, (ii) perdas de velocidade, (iii) perdas devido a paralelepípedos, (iv) perdas devido a desvio de qualidade, (v) perdas devido a paradas, (vi) perdas por desvio/rejeição de fio-máquina durante a inspeção no lado de acabamento da usina e perdas de tempo por operações de valorização no caso de produção de produtos de fio-máquina especializados.

Flexibilidade do moinho

Em um laminador de fio-máquina, o aço (tarugo) é aquecido acima de sua temperatura de recristalização e passa por várias ranhuras dos cilindros no laminador. Os projetos comuns de passe de rolo usados em moinhos de fio-máquina são quadrado de diamante, diamante-diamante, passes de caixa, oval quadrado, oval redondo falso e oval redondo. Nos moinhos de fio-máquina normalmente é feita laminação livre de tamanho, o que significa que fio-máquina de qualquer tamanho pode ser laminado sem as limitações dos tamanhos de passagem dos rolos mantidos no moinho. Isso também está sendo conhecido como flexibilidade da série. Além disso, a simplificação do cronograma de passagem de um laminador a montante permite que a frequência da troca de cilindros seja substancialmente reduzida. Quanto maior a faixa de tamanho do produto capaz de ser laminado com os mesmos rolos (gama livre de tamanho), maior é o efeito da redução da frequência de troca de rolos. A laminação livre de tamanho não se limita ao laminador de acabamento. Também pode ser aplicado ao moinho de pré-acabamento.

Para melhorar a produtividade, há um foco em minimizar o tempo de parada do moinho de fio-máquina. A eficácia desse foco geralmente é aprimorada pela redução do tempo e da necessidade de troca de rolos quando novas dimensões finais e novos tipos e formatos de aço devem ser fabricados. Isso é conseguido melhorando a faixa de trabalho, também chamada de flexibilidade da série. Maior flexibilidade é alcançada quando grandes quantidades de diferentes tipos de aço, com diferentes formas e dimensões são laminadas com uma alteração mínima do cronograma de laminação. Cada classe de aço é caracterizada por sua forma específica de fluxo de material, como espalhamento diferente, ao passar pela fenda do rolo. Além disso, o tempo de partida e o tempo de espera pela temperatura de laminação correta, dependendo do grau real do aço, precisam ser reduzidos. No entanto, ciclos de aquecimento diferentes ainda causam tempos de inatividade muito altos, quando uma ampla gama de classes deve ser laminada. Para atender as demandas do mercado atual, que incluem lotes menores e diversos tipos de aços, tornou-se uma necessidade que os modernos moinhos de fio-máquina apresentem um alto grau de flexibilidade.

Um aspecto especial em um moinho de fio-máquina é o uso de um design de passe de rolo flexível, ou ranhuras flexíveis com alta faixa de trabalho. Com o uso de sequências de passes de rolos flexíveis, a laminação pode ser realizada nas mesmas ranhuras para uma ampla gama de produtos acabados, simplesmente alterando a distância do rolo. Assim, a mudança de ranhura pode ser substituída por um simples deslocamento da folga do rolo e isso reduz o tempo de inatividade para mudar de um produto para outro. Existe uma forte interdependência entre a flexibilidade do projeto do passe do rolo, a utilização do moinho e o rendimento.

Ao adotar um design de passe de rolo flexível, uma parte importante das perdas no moinho pode ser reduzida. Um design de passe de rolo flexível minimiza o risco de enchimento excessivo da ranhura e criação de paralelepípedos durante a mudança de classe de aço. Um design de passe de rolo flexível também tem vantagens para o desenvolvimento de produtos quando há necessidade de introduzir novos tamanhos ou classes de aço. Além disso, uma melhoria importante do tempo de execução de aumento de valor pode ser alcançada com um design de passagem de rolo flexível.

Produtividade da fábrica

O moinho de fio-máquina pode ser combinado com um moinho de barras por ter uma saída de leito de resfriamento antes do bloco de acabamento. Isso normalmente é feito para utilizar a capacidade do laminador a montante. Quando os rolos são trocados no bloco de fio-máquina, o laminador a montante produz barras para reduzir o tempo total de parada do laminador.

Os moinhos de fio-máquina modernos são geralmente laminadores de fio simples. No caso de um laminador multicordão, um segundo laminador intermediário é introduzido em cada um dos cordões para reduzir a influência da mudança no número de laminações simultâneas nos cordões. O segundo laminador intermediário pode ser na forma de um bloco de pré-acabamento. Também pode ser na forma de bloco de laminação de três rolos. A principal característica do laminador de três cilindros é a sua capacidade de suprimir as variações de dimensão entre os três cilindros ranhurados que laminam toda a circunferência de um material laminado e, assim, diminuir a propagação em comparação com um laminador convencional de duas alturas. Este moinho intermediário é conhecido como moinho de colagem onde a conformação é feita por meio de baixa redução. Isso ajuda a ter uma filosofia de laminação familiar a montante no moinho, reduzindo assim o tempo de reajuste.

Para aumentar a velocidade do moinho e, consequentemente, a produtividade do moinho, um moinho redutor/dimensionador (RSM) é instalado após um bloco de acabamento convencional. A integração de um RSM após o bloco de acabamento convencional melhora substancialmente a produtividade do moinho em tamanhos pequenos (em até 60%). Sua extrema precisão foi comprovada em muitas instalações. Além disso, em combinação com a laminação de temperatura muito baixa, isso resulta em uma microestrutura mais refinada que pode eliminar processos secundários adicionais. O RSM proporciona melhorias de produtividade e qualidade do produto acabado, reduzindo simultaneamente os custos operacionais e aumentando a qualidade do produto fio-máquina. Ele acomoda um projeto de passe de rolo único do suporte 1 no grupo de desbaste até o último suporte do bloco de acabamento. Uma vez que facilita um mesmo projeto de passagem de família única, a alta eficiência do moinho pode ser mantida independentemente do tamanho do produto final.

As tensões entre os suportes são normalmente evitadas tanto quanto possível na laminação do fio-máquina, pois, caso contrário, as extremidades da cabeça e da cauda ficam fora da tolerância porque as extremidades livres não podem ser roladas sob tensão. Este fato pode resultar em sulcos superpreenchidos e defeitos nas extremidades, como aletas. No entanto, no bloco sem torção de alta velocidade com transmissão fixa, as tensões entre suportes são usadas para obter condições de rolamento estáveis. Quando as tensões entre as barras são aplicadas à barra laminada, os sulcos são definidos para fornecer a tolerância necessária.

Qualidade do fio-máquina

Os fios-máquina estão sendo usados em diversas aplicações. Em muitas das aplicações, os requisitos de qualidade dos fios-máquina são muito rigorosos. A qualidade inferior do fio-máquina aumenta os defeitos/desvios dos produtos finais, bem como afeta negativamente os rendimentos no final do cliente, causando insatisfação nos clientes.

Como a laminação de fio-máquina é uma laminação de energia extensiva, é sempre necessário que a laminação de bobinas de fio-máquina defeituosas seja reduzida ao mínimo. Às vezes, quando o defeito no tarugo é muito grande, pode até causar pedregulho na moenda. Como o comprimento do fio-máquina de um tarugo é muito longo, a garantia de qualidade em todo o comprimento do fio-máquina após a laminação requer tempo e esforço. Por esta razão, o controle de qualidade dos tarugos (o material de partida antes da laminação) é de grande importância. Os tarugos defeituosos precisam ser identificados, segregados e removidos pela inspeção do tarugo. Os tarugos devem ser inspecionados tanto para defeitos de superfície quanto para defeitos internos. Defeitos superficiais menores podem ser removidos por moagem (condicionamento) do tarugo.

As características importantes exigidas nos fios-máquina (especialmente nos fios-máquina finos) são a alta produtividade no trabalho secundário e a alta resistência após a trefilação final. A alta produtividade significa minimizar a quebra do arame durante a trefilação e agrupamento ou ideal sem quebra, maior trefilação direta e boa trefilação sob condições severas de trefilação, como alta velocidade de trefilação. Esses requisitos cada vez mais sofisticados dos clientes, aplicando padrões rigorosos aos itens de controle de qualidade, como inclusões não metálicas, segregação, descarbonetação, propriedades mecânicas e microestrutura.

Normalmente, existem três requisitos principais para os fios-máquina para muitas aplicações. São eles (i) maior resistência, (ii) eliminação ou simplificação do pós-processamento e (iii) menor uso de substâncias nocivas ao meio ambiente. Maior resistência do aço é necessária devido à redução de custos no final do usuário e muitas outras razões. Uma vez que, por parte dos usuários, os fios-máquina passam por diferentes tipos de trabalho secundário, como forjamento, trefilação e usinagem, bem como tratamento térmico para recozimento, têmpera, têmpera,

etc., portanto, os requisitos do ponto de vista de redução de custos, economia de energia e conservação ambiental exigem fortemente a eliminação ou simplificação do tratamento térmico e da usinagem (como modelagem próxima à rede ou sem cavacos).

O controle de inclusões não metálicas, precipitados, transformação e estrutura metalográfica é uma medida metalúrgica fundamental para o aprimoramento das propriedades dos fios-máquina. O controle de inclusões não metálicas é uma das principais técnicas de semente para aumento de resistência de aços mola, prolongamento da vida útil dos aços para mancais e eliminação de chumbo de aços de corte livre, etc. Controle da estrutura e forma de óxidos e sulfetos é eficaz na realização das propriedades desejadas desses aços.

Em um moinho de fio-máquina, não há comprometimento quando se trata de atender às propriedades especificadas do material da bobina com precisão. É aqui que o sistema de transportador de resfriamento controlado (CCC) desempenha um papel fundamental. A alta qualidade consistente em toda a bobina de fio-máquina deve ser controlada.

Nesse sentido, o sistema CCC desempenha um papel importante para o processamento de produtos de fio-máquina de qualidade, alcançando a uniformidade desejada e as propriedades metalúrgicas e mecânicas. Ele controla rigorosamente as variações de resistência à tração ao redor do anel em produtos resfriados rapidamente a um desvio padrão dentro de 1% da resistência à tração média.

O sistema CCC por uma seleção adequada do regime de resfriamento acomoda a produção de todos os tipos convencionais de aço, bem como classes de produtos especiais com modos de resfriamento alternativos. Ele também otimiza o processamento de aços carbono e ligas quando usado em conjunto com o RSM para laminação de baixa temperatura e resfriamento controlado, produzindo uma combinação muito boa de propriedades e controle dimensional.

O sistema CCC facilita o processamento em uma ampla gama de condições, incluindo os modos de resfriamento rápido e resfriamento lento em um único sistema. Essa capacidade permite que o moinho de fio-máquina produza um amplo espectro de aços carbono e ligas simples, bem como aços inoxidáveis e outros tipos especiais. O sistema CCC resulta em propriedades aprimoradas do vergalhão laminado dos fios-máquina, o que permite a produção de mais grades em uma condição diretamente utilizável e reduz ou elimina processos a jusante, como recozimento esferoidizado.

A laminação termomecânica (TMR) no moinho de fio-máquina refina o tamanho do grão final como resultado da recristalização dinâmica. Combinado com o resfriamento final a água em linha e o resfriamento controlado superior no sistema CCC, o TMR desempenha um papel significativo na determinação das propriedades do produto final. Isso é particularmente benéfico para produtos de aço de baixa liga e média liga que são posteriormente recozidos por esferoidização durante o processamento a jusante. A capacidade de controlar fortemente o tamanho do grão também influencia a transformação subsequente em produtos duros, como bainita e martensita, alterando o tempo e a temperatura de início da transformação. Assim, o TMR pode minimizar o trabalho a frio direto a jusante e reduzir os tempos de recozimento.

A combinação de processamento no sistema CCC e baixas temperaturas de laminação oferece a capacidade de reduzir a temperabilidade em alguns graus críticos de fio-máquina. Em última análise, isso promove a formação de ferrita e retarda a evolução para bainita e martensita. O tamanho de grão refinado obtido através do TMR melhora a difusão durante o tratamento térmico e pode resultar em tempos e temperaturas reduzidos de tratamento térmico. Para aquelas hastes que não são tratadas termicamente, as estruturas refinadas e complexas aumentam a captação de tração durante a deformação a frio, produzindo várias vantagens, como (i) redução da resistência à tração enquanto laminada, (ii) melhor resposta a jusante e (iii) aumento do trabalho temperabilidade. As melhorias decorrem do refinamento de grãos e controle microestrutural. O bom controle do processo de resfriamento no sistema CCC combinado com a reduzida temperabilidade dos fios-máquina torna o processo muito estável e reduz a chance de formação de fases duras indesejadas.

Processo de manufatura

- Rolling Pin

- Tiara

- Arame farpado

- Robô de alarme rotativo

- MOSMusic

- Máquina de dobra de fio Arduino 3D

- Principais Características de um Moinho Moderno de Barras e Seções Leves

- Principais características de um moderno moinho de fio-máquina

- Principais características de um moderno laminador de tiras a quente

- Processo de Laminação para Aço