Navistar:Desempenho para serviços pesados

Eles vieram de plantas grandes e pequenas uns, gigantescos a garagens, de empresas automotivas e firmas que fabricavam de tudo, de compressores a carbono, têxteis a assentos sanitários e tudo mais. Eles estavam fabricando vira-latas, híbridos, caras estranhos, pensadores não convencionais.

"Quando começamos, em 2002, éramos as crianças de baixo da Sticks que (os adversários da indústria) acreditavam não saber como construir motores", disse o gerente da fábrica Chuck Sibley.

Seis anos depois, eles estão entre as melhores histórias do setor de fabricação de automóveis e os concorrentes mais difíceis, dependendo do lado da cerca corporativa em que você mora. Os 360 homens e mulheres da Navistar Diesel do Alabama LLC, uma subsidiária baseada em Huntsville da poderosa Navistar Corporation, constroem motores de elite (motores V6 e V8 para caminhões comerciais e de consumo). Os motores mais bem construídos vieram da maneira como esses destruidores de mofo construíram a estrutura de trabalho da fábrica.

“A Navistar não trouxe aqui gente de suas outras fábricas para começar isso. Quase todo mundo veio de fora da empresa”, disse Sibley, que assinou contrato com a Gabriel Ride Control Products. "Foi decidido que reuniríamos uma força de trabalho de uma variedade de origens e experiências diferentes e formaríamos a melhor cultura possível."

Sem modelos. Sem paradigmas. Sem regras.

“Eu queria um momento na minha carreira em que não tivesse que quebrar os paradigmas e tradições dos últimos 10 ou 20 anos”, diz ele. "Começamos esta planta do zero da maneira que pensamos que funcionaria melhor e seria a mais confiável, a mais flexível e a mais eficiente. Recebemos uma tremenda autonomia para fazer o que achamos ser certo."

Hoje, uma estrutura de equipe de negócios inovadora conduz a instalação Navistar Diesel de 650.000 pés quadrados. É uma abordagem para operações, manutenção e engenharia que parece mais baseada na comunidade e "pequena fábrica" do que a encontrada na maioria dos fabricantes da Fortune 500. O foco e a função estão alojados em três equipes principais de chão de fábrica, supervisionando as cadeias de valor de serviços de montagem, usinagem e manufatura.

A combinação de funções e melhores práticas gerou sucesso na equipe de negócios e nos níveis gerais da fábrica. O trabalho em equipe pesado permite máquinas pesadas.

Gerente assistente da fábrica Mike Regula (centro) obtém feedback dos trabalhadores da montagem.

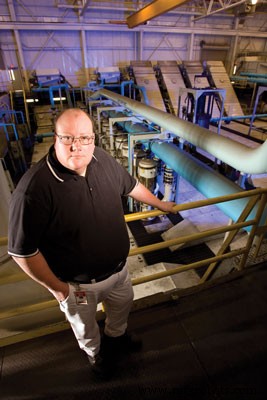

Scott Seals é o líder de recursos de instalações da equipe de negócios de serviços de manufatura.

Fotos de Dennis Keim

ONDE ESTÁ A MANUTENÇÃO?

Se você está procurando o gerente de manutenção da fábrica da Navistar em Huntsville, não o encontrará. A posição não existe. O departamento de manutenção? Não existe um, por si só. Quarenta e duas pessoas trabalham como trabalhadores de manutenção em tempo integral. Mais de 200 outras pessoas desempenham funções semelhantes regularmente. Esta não é sua configuração tradicional.

"As outras fábricas da Navistar têm manutenção centralizada e os títulos e funções normais do departamento", diz Sibley. "Não fomos por esse caminho."

A manutenção é um componente e função de cada equipe de negócios de chão de fábrica. Cada equipe tem técnicos especializados por hora, um planejador / programador e engenheiros. Eles estão localizados na área de trabalho, posicionados ao lado de seus irmãos de operações que compartilham as responsabilidades de melhorar a confiabilidade, eliminar o tempo de inatividade e (o mais importante) fazer com que os pedidos de motores sejam enviados.

"O objetivo é fornecer todos os recursos humanos de que uma equipe precisa para ter sucesso. Fazendo isso, não há motivos para não ter sucesso", diz o gerente assistente da fábrica Mike Regula, ex-funcionário da Cummins Inc. "Há muito acusações que acontecem quando você opera em um silo com base na função. Nesse mundo, a vida se torna uma série de como você explica os fracassos, não como obtém sucessos. Você tem tudo; agora descubra. Na equipe de negócios estrutura, eles ou são totalmente bem-sucedidos juntos ou fracassam totalmente. "

Os recursos estão aí. A equipe de negócios de montagem inclui mais de 175 operadores, 11 técnicos de manutenção, um planejador de manutenção e seis engenheiros de produção. A usinagem inclui 46 operadores, 16 técnicos, sete engenheiros e um planejador. Os Serviços de Fabricação incluem um segmento de instalações com seis técnicos, um planejador e quatro engenheiros. Em cada equipe, os membros se reportam a um líder de recursos que supervisiona um segmento da cadeia de valor. Cada equipe tem um líder de equipe de negócios que gerencia o desempenho e o resultado de uma unidade.

Líderes de recursos, líderes de equipe de negócios e planejadores lidam com muitas das tarefas de um gerente de manutenção tradicional, seja pensamento amplo, desenvolvimento de política e filosofia, planejamento de projeto, investimento de capital, aquisição e implantação de tecnologia, questões de pessoal e treinamento e orçamento ( cada equipe de negócios tem seu próprio orçamento de manutenção separado).

“Eu era gerente de manutenção de uma fábrica de assentos sanitários. Tinha tudo relacionado à manutenção”, diz Scott Seals, que hoje é o líder em recursos do segmento de facilities da unidade de negócios Manufacturing Services. "Eu prefiro essa configuração. Há muito menos pressão sobre todos porque as responsabilidades por essa planta são divididas."

Os líderes e planejadores de recursos assumem a visão de manutenção (e produção) do líder da equipe de negócios e direcionam os recursos em sua área para atingir os resultados.

"Tenho todos os recursos de que preciso ao meu alcance. Portanto, é muito fácil alinhar todos na equipe de negócios em relação aos nossos objetivos", disse o líder da equipe de negócios de usinagem, Lance Fulks. “A última fábrica em que trabalhei (Compressores Copeland) foi montada com um gerente de produção, um gerente de manutenção, um gerente de engenharia de manufatura e havia alguns objetivos conflitantes. O que era importante em uma área pode ter sido contraproducente em outra área. Aqui, isso é eliminado porque esses departamentos são consolidados em uma equipe de negócios. Todos estão na mesma página. "

Sibley diz que é preciso uma pessoa especial para ser um BTL. Ele acredita que o líder deve se destacar em gestão de pessoas, gestão de projetos, gestão de negócios e, com efeito, gestão de manutenção.

“Você está administrando o grupo de manutenção junto com sua equipe”, diz ele. "Você deve compreender o lado técnico do negócio e tudo o que influencia a confiabilidade de uma perspectiva mecânica."

As BTLs lideram o caminho, mas a cultura aberta e com forte poder da fábrica permite a liberdade de encontrar métodos que alcancem a visão. Isso remonta às raízes dos funcionários. Diversas experiências pessoais permitem que a fábrica e suas equipes implementem algumas das melhores ideias da indústria.

"A confiabilidade do equipamento e como o monitoramos e verificamos tem sido basicamente igual a tudo aqui - são as melhores práticas combinadas de todos os lugares em que estivemos", diz Regula. "Como você fez na sua fábrica? O que funcionou lá? O que não funcionou? O que foi uma perda de tempo? O que você mediu? Como você mediu e por quê?"

Um técnico pode ter vindo de uma fábrica de 80 pessoas que desenvolveu uma maneira inovadora de aumentar a vida útil de suas bombas (ou rolamentos ou caixas de engrenagens). Outro pode ter visto práticas superiores de lubrificação (ou segurança elétrica ou reparos de correias) em um local com 700 funcionários. Ainda outro pode ter criado uma maneira elegante de garantir o alinhamento do eixo em sua antiga oficina de cinco homens. A comunicação traz essas práticas recomendadas à luz.

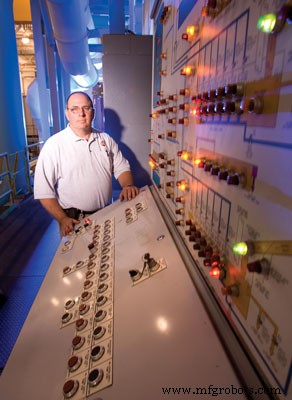

Ricky Helms é um engenheiro de manufatura que lida com o planejamento e programação das instalações.

COME TOGETHER

A fábrica da Navistar viu inúmeros benefícios ao localizar fisicamente os recursos de manutenção dentro de uma linha de montagem ou grupo de células de usinagem.

Uma é uma relação técnico-operador mais próxima do que você encontra em fábricas com uma estrutura dicotômica, "nós / eles".

"Há mais comunicação aqui", diz Jimmy Jones, técnico da equipe de negócios de montagem, outro ex-trabalhador da Copeland Compressors. "Isso leva a mais confiança e compreensão. Cuidamos uns dos outros."

Sibley fortalece os laços reunindo colegas de trabalho fora da fábrica. A fábrica tem um time de softball da liga da cidade (28 jogadores estão na lista), torneios de pesca do robalo e partidas de golfe.

A comunicação leva a menos tempo de inatividade.

"Você ouve sobre os problemas antes que eles causem problemas", diz Jones. “Se eu estivesse localizado na outra extremidade da planta, o operador pode não trazer isso à tona. Esse 'pouco' ruído percebido pode ser algo importante e perdemos a oportunidade de resolver isso. Mas porque estou bem aqui, eles trazem coisas para a minha atenção e posso verificar. "

Outros benefícios incluem tempo de resposta mais rápido do que você encontraria em uma grande fábrica tradicional e um nível mais profundo de propriedade e conhecimento do grupo de manutenção.

"Estes são meus bebês", diz Jones sobre o equipamento em sua área. "Eu conheço essas máquinas como a palma da minha mão."

Tudo isso contribui para um tempo mínimo de inatividade. A maioria das áreas de fábrica tem números de tempo de atividade superiores a 90 por cento. Quando ocorre uma pane, o impacto é, na maioria das vezes, mínimo.

“Somos muito rápidos”, diz Sibley. "É muito, muito importante para nós perdermos 20 minutos em um problema. É a resposta rápida e a reação que nos diferencia."

O líder da equipe de negócios de usinagem, Lance Fulks, verifica um motor com o operador Heath Dorning.

OPERAÇÕES MANIPULADAS

O método único de manutenção não pára com os técnicos. Os operadores desempenham um papel importante no desempenho e na confiabilidade da máquina. Isso vai muito além das tarefas tradicionais de Manutenção Produtiva Total dos operadores de limpeza de equipamentos e leitura de medidores.

Nas instalações da Navistar em Huntsville, os operadores podem realizar qualquer trabalho de manutenção que tenham tempo e habilidades para fazer. Essa lista de tarefas inclui manutenção preventiva, preditiva, pró-ativa e reativa.

Na equipe de negócios de usinagem, o planejador Chris Glasscock (um ex-funcionário da Wolverine Tubing Company) imprime uma lista de ordens de serviço a cada dia do sistema de software de gerenciamento de manutenção computadorizado Avantis.PRO da fábrica. Ele os entrega aos líderes de recursos, que os entregam aos técnicos e operadores.

Entre a operação de duas máquinas na linha, os operadores realizam trabalhos PM diários, semanais, mensais, trimestrais e / ou semestrais. Eles engraxam e lubrificam, enchem os sistemas hidráulicos, trocam ferramentas, removem cavacos de metal e realizam muitas tarefas preventivas adicionais.

As ordens de serviço são concluídas, entregues a um técnico para aprovação e devolvidas à Glasscock para fechamento no CMMS.

Da mesma forma, na montagem, os operadores realizam trabalhos preditivos, como a execução de verificações de auditoria na consistência de torque das ferramentas DC, realização de testes de vazamento e queda de pressão e uso de ferramentas ultrassônicas para confirmar a integridade de parafusos, fusos múltiplos e juntas críticas.

“A pessoa que faz o trabalho tem a responsabilidade de rastrear os dados e verificar o que eles nos dizem”, diz Regula. "Queremos identificar uma anomalia antes que se torne um problema."

Se ocorrer uma pane no equipamento, o operador não grita por um técnico e depois faz uma pausa. Se o conjunto de habilidades, experiência e treinamento em sala de aula do operador permitirem, ele pode cuidar pessoalmente de um conserto menor e colocar o equipamento de volta em operação.

Em geral, como diz Sibley, "Não existem regras que determinem quem não pode fazer isso." No entanto, existem alguns limites definidos. Os operadores não podem abrir painéis elétricos, mexer em equipamentos de automação ou trabalhar nas máquinas de missão crítica IQA (garantia de qualidade integrada).

A fábrica da Navistar em Huntsville, Alabama, produz aproximadamente 480 motores por dia.

“Máquinas e dispositivos complexos são a especialidade da manutenção”, diz Regula. "Se algo estiver errado com aquela máquina, o operador rapidamente chamará um pessoal de manutenção para ajudar a resolver o problema. Isso não significa que o operador seja excluído do processo de resolução de problemas, porque ele ou ela é uma parte importante do o processo. Isso está acima do que esperamos que os operadores de montagem padrão tenham conhecimento. "

Se o operador não está assumindo o papel de liderança em uma avaria, ele ou ela desempenha o papel de uma enfermeira de sala de cirurgia.

“Você segue a orientação do pessoal de manutenção”, diz Regula. "É 'segure isso no lugar', 'pegue aquela parte do carrinho' ou 'me ajude com isso ou aquilo'."

Os operadores também trabalham para tornar a manutenção mais proativa dentro de sua equipe:

-

rastrear sistematicamente o tempo de inatividade para identificar tendências;

-

realizar análises de Pareto para identificar as maiores e mais prejudiciais fontes de tempo de inatividade;

-

usando uma metodologia de oito etapas para identificar as causas raízes dos problemas;

-

trabalhando com o pessoal de manutenção em projetos de "FMEA reverso".

No caso de uma análise reversa de modos de falha e efeitos, os operadores são solicitados a listar todas as maneiras possíveis de bagunçar uma estação, máquina, etc. "Os operadores sabem tudo que pode dar errado", diz Sibley.

As etapas do processo e as soluções do produto (dispositivos à prova de erros, software) são implementadas para eliminar a chance de falha. A atividade melhora a qualidade, confiabilidade e produtividade, mas também pode impactar positivamente coisas como segurança e ergonomia.

SOBRE NAVISTAR DIESEL

Empresa: Navistar Diesel of Alabama LLC, uma subsidiária da Navistar Corporation.

Planta foco: A fábrica de motores NDA, localizada em Huntsville, Alabama, abrigou o fabricante de equipamentos de geração de energia Onan Corporation de 1972 a 1997. O local foi adquirido pela Navistar em 1999 e completamente destruído. A Navistar reabriu a fábrica de 650.000 pés quadrados para produção em 2002. Atualmente, ela opera o produto 10 horas por dia, quatro dias por semana. Sexta-feira e sábado são reservados para trabalhos de manutenção necessários. Uma fábrica de 300.000 pés quadrados para fazer motores "Big Bore" foi construída a 1 milha de distância. A produção está programada para começar no final de julho. Em volume total, vai empregar 175 trabalhadores.

Emprego na planta: Um total de 360 funcionários não sindicalizados (75 salários, 285 horas de trabalho), incluindo 42 trabalhadores de manutenção (36 técnicos horistas, três engenheiros de instalações e três planejadores de manutenção).

Produtos vegetais: A fábrica constrói 94 modelos de motores V6 e V8 para nove clientes (quatro fábricas da Ford e cinco fábricas da Navistar) em uma linha de montagem. A taxa de montagem atual é de 480 por dia.

Para sua informação: A planta é dividida em três "equipes de negócios" principais - Serviços de Montagem, Usinagem e Fabricação.

A APRENDIZAGEM

Huntsville é o único site da Navistar que permite a seus operadores tais responsabilidades de manutenção.

“Tentamos usar o operador para tudo o que é possível. Seja o que for que possamos usá-los, nós o faremos”, diz Sibley. "Essa é uma das razões pelas quais temos 36 pessoas de manutenção em vez de 150. Nunca seguimos a rota do contrato para manutenção. Isso porque sempre sentimos que a propriedade disso era importante."

O que os técnicos de Huntsville pensam de tudo isso?

“Os caras da manutenção aqui já fizeram trabalhos de operação antes, então eles viram os dois lados da cerca”, diz Regula. "Na verdade, eles foram os primeiros operadores da linha. Eles podem operar todas as máquinas. Quando começamos, pensamos que isso era muito importante. Queríamos que eles soubessem a dor que o operador passa. Eles sabem como pensar como um operadora e saber o que é bom e o que é ruim. "

Também remonta às raízes da planta.

“Muitos de nós viemos de pequenas empresas, nas quais você desempenhava muitos papéis”, diz Sibley. "Não era novidade para nós montar uma fábrica onde todos vão usar muitos chapéus."

Adiciona os selos:"Há um objetivo - tirar o motor pela porta dos fundos. O que quer que seja necessário para que isso aconteça, é o que você tem que fazer."

Na verdade, é uma linha confusa entre operações e manutenção. Talvez nada seja melhor exemplo disso do que o programa de aprendiz de manutenção da fábrica. Os candidatos a aprendizes fazem um teste escrito exigente. Aqueles com as pontuações mais altas vão para qualquer uma das três faculdades técnicas locais e trabalham para obter um diploma de dois anos em tecnologia de manutenção. Os graduados, então, devem trabalhar 8.000 horas na fábrica como aprendizes de manutenção antes de ganhar o direito de ser um técnico certificado de pleno direito.

Os aprendizes tradicionalmente são operadores da equipe de negócios de montagem ou usinagem. Heath Benson é um exemplo. Depois de chegar à Navistar vindo de uma fábrica de fibra de carbono, ele trabalhou dois anos como operador e depois dois anos como líder de grupo (um degrau abaixo de um líder de recursos). Ele obteve seu diploma de dois anos no Calhoun Technical College e passou os últimos 3,5 anos como aprendiz. Ele alcançará a marca de 8.000 horas ainda este ano.

“Foi um passo lógico para mim”, diz ele. “Os operadores aqui fazem muito por si próprios. Eles diagnosticam problemas. Eles podem dizer o que está acontecendo com suas máquinas. Eu queria trabalhar na manutenção porque estava interessado no trabalho prático. capaz de aplicar tudo o que aprendi. "

AINDA À PROCURA DE MELHORES PRÁTICAS

Na Navistar Huntsville, as melhores práticas combinadas continuam até hoje. Boas ideias vêm de novos funcionários. Eles também vêm de relacionamentos de benchmarking com pares do setor.

"No caminho para a melhoria contínua, você nunca está 'lá'. É um processo contínuo", diz o gerente assistente da fábrica Mike Regula. "Você está sempre olhando para o amanhã e para o próximo nível. O que podemos fazer de maneira diferente para melhorar? Com quem podemos aprender para nos ajudar a melhorar?"

A fábrica troca regularmente visitas com outros membros da Associação de Manufatura Automotiva do Alabama, incluindo Toyota, Honda e Nissan. Fez uma conexão especialmente boa com a Nissan.

"A Nissan foi aberta e compartilhada", disse o gerente da fábrica Chuck Sibley. "Nós os conhecemos e eles nos conheceram. Ajuda o fato de não competirmos diretamente no mesmo mercado."

Regula acrescenta:"Nem tudo o que eles fazem se aplica a nós, mas podemos definitivamente ajustar algumas de suas práticas recomendadas."

A FLEXIBILIDADE TEM PAGAMENTO

Flexibilidade do ponto de vista de pessoal, carga de trabalho e carreira é crítica para o sucesso de longo prazo da fábrica.

O negócio automotivo é cíclico em volume. Os fabricantes de componentes precisam ser capazes de levar suas organizações para cima e para baixo, dependendo do volume do pedido. Uma força de trabalho flexível ajuda as fábricas a evitar o excesso ou falta de pessoal. Você pode se movimentar com o volume e as demandas do negócio.

“Considerando a quantidade de plantas que atendemos, somos muito flexíveis”, afirma Sibley. “Temos que mudar as programações constantemente, quase diariamente. Não congelamos nossas programações de linha de forma alguma. A grande diferença entre nós e a maioria das fábricas é que operamos uma ampla gama de produtos (motores de 4,5, 6,0 e 6,4 litros , 94 modelos diferentes). Podemos começar a manhã com motores para a fábrica de ônibus da Navistar e o próximo é diferente depois disso. Não nos importamos. Podemos misturar. Mudamos constantemente para atender às necessidades do cliente. Podemos reagir muito rapidamente. "

Outras medidas de sucesso da planta trazidas pela estrutura da equipe de negócios são:

Horas por unidade: "Isso mostra o quão eficazes somos", diz Fulks. "Se tivermos a mão de obra, mas o equipamento não estiver funcionando, esse número fica maior. Portanto, a métrica está intimamente ligada às operações e manutenção. Estamos procurando minimizar esse número."

Huntsville lidera as três fábricas de motores da Navistar nos EUA em horas por unidade.

Entrega dentro do prazo: A planta perdeu dois pedidos nos últimos seis anos. Isso abrange mais de 650.000 motores.

Partes por milhão com defeito: O site tem como objetivo o valor de qualidade de 200 PPM alcançado por uma fábrica de motores da Nissan no Alabama e está olhando para a meta de 100 PPM.

Tempo de atividade: Essa métrica tem aumentado constantemente nos últimos anos. Hoje, a fábrica ultrapassa 90%. Para "instalações essenciais", o que os líderes da fábrica categorizam como eletricidade, ar comprimido, sistemas de refrigeração, sistemas de gerenciamento de resíduos e sistemas de combustível e lubrificação, o tempo de atividade excede 99 por cento.

Manutenção proativa vs. reativa: O trabalho de manutenção proativa compreende 80 por cento da carga de trabalho geral. Desse total, 80% podem ser definidos como trabalho de manutenção preventiva e 20% como trabalho preditivo.

Acidentes com perda de tempo: A planta recentemente ultrapassou 1,5 milhão de horas sem acidentes com perda de tempo ou doenças.

Absenteísmo: Sua taxa diária de 1,5% é menos da metade da média do setor.

Rotatividade de funcionários: Este número é inferior a 1 por cento.

"Quando a Toyota veio para o Alabama e iniciou a produção de motores em 2003, ficamos preocupados em perder funcionários para ela", disse Sibley. "No entanto, não perdemos ninguém para a Toyota. Na verdade, recebemos pessoal da Toyota. Acho que as pessoas gostam da cultura que implantamos aqui."

Tanto que, quando a fábrica tirou um anúncio nos classificados de 56 novos empregos em 2007, recebeu mais de 1.500 inscrições.

O QUE MOVE A PLANTA DE NAVISTAR EM HUNTSVILLE?

Aqui está a declaração de missão da fábrica da Navistar Diesel do Alabama em Huntsville:

"Reconhecendo os pontos fortes de nossos funcionários como nosso maior ativo, acreditamos que nosso compromisso com as 'Melhores Práticas Combinadas' e 'Equipes Capacitadas que Superam as Expectativas' maximizarão o valor do produto. Também acreditamos que esta abordagem irá promover o nível de confiança e respeito por o indivíduo necessário para que a Navistar Diesel do Alabama LLC se destaque e seja reconhecida como o empregador local preferido. "

EQUIPES DE NEGÓCIOS, PARTE 2

A Navistar Diesel do Alabama realmente adotou uma abordagem não convencional para manutenção, operações e engenharia. Its business team structure has proved beneficial to Navistar Corporation and an equalizer in the competitive global motor manufacturing industry. Sibling Navistar plants have explored adopting some of the concepts related to operator involvement in maintenance. One plant, though, will be fully following the blueprint.

Navistar Diesel of Alabama is putting the finishing touches on a second plant, located less than a mile away. The 300,000-square-foot factory, which is slated to begin production in late July, will make 11- and 13-liter engines for tractor-trailers. At full volume, it will employ 175 highly flexible employees.

"We'll run it as an extension of this plant," says Sibley. "Our intention is to have the same DNA that's in this plant over in the new plant."

Maintenance workers and engineers are ensuring a foundation of success by utilizing design for manufacturing and design for maintenance and reliability principles for all new equipment purchased and installed at the site. Technicians also have played principal roles in the run-off of each piece of equipment.

"We want to learn from all of our past experiences in order to help us make the best decisions now and in the future," says maintenance planner Glasscock.

Blended roles. Blended best practices. Navistar is using these within its business teams to achieve heavy-duty performance.

That's something special no matter what size plant or what side of the fence you come from.

SHARING TOYS ACROSS THE BUSINESS UNITS

The Navistar Diesel factory has three main plant-floor business teams which oversee the Assembly, Machining and Manufacturing Services value chains. In effect, each runs as its own mini-business. Even so, plenty of sharing and collaboration does occur. For maintenance, there's a centralized tool crib and a central shop that houses community-use items such as a lathe, drill press and belt grinder.

But, what happens when one of the business teams wants to invest big money in, for instance, a new predictive maintenance tool?

"Each business team has its own separate maintenance budget, but we don't have the money as a plant to buy three different infrared cameras," says Scott Seals, the facilities resource leader in Manufacturing Services. "The business unit proposing the purchase will take the lead, but it will work closely with the other two."

Machining led the charge for IR.

"They worked with the guys in facilities and Assembly," says plant manager Chuck Sibley. "They asked them, 'How would you use it?' They justified the purchase and put forth the appropriation. Whoever takes the lead makes sure the other guys get in on the training. We did the same thing with laser alignment equipment on shafts. Facilities led that one. We bought the equipment and then they set up who needed to get trained across the business teams. We keep the equipment in the crib and you check it out."

Says Seals, "Everyone lets each other play with their toys."

FOCUS ON THE CORE

While leaders at the Huntsville plant encourage a multi-skill, multi-tasking environment, they also know when it's best to push away. It comes down to determining core competencies.

"One of our missions is to stay true to our core competencies," says plant manager Chuck Sibley. "Let's do what we do best - build engines. We farmed out some of the things that we didn't like. The tool crib was one of them. (It's manned on an integrated supply basis by GM Supply Company of Indianapolis.) We didn't want to take away from the resources that we did have. We also farmed out some of our tool grinding. We also have Castrol in here to manage the lubrication system. They do all of the lube analysis, as well."

Manutenção e reparo de equipamentos

- Os 5 principais desafios para escalabilidade de TI

- Caminhão Pesado

- Liderança de linha de frente e indicadores de desempenho

- Papel catalisador visa melhorar o desempenho da fábrica

- Indicadores globais para manutenção, desempenho de disponibilidade

- Vodcast:OEE e gerenciamento de desempenho em tempo real

- Soluções de manutenção integradas da SKF melhoram o desempenho dos ativos

- 3 Chaves para Melhor Desempenho da Planta

- Atividades de manutenção de benchmark

- Desempenho comprovado em motorizações EV