Estudo de caso de manutenção preditiva

Os estudos de caso fornecidos neste artigo são dados reais analisados pelo autor. O estudo de caso de manutenção preditiva que representa a análise de vibração apresentará exemplos e comparações de falhas de rolamentos, condições de desequilíbrio e testes de impacto para frequências naturais.

Cada exemplo será representado como um espectro e, em alguns casos, uma forma de onda de tempo que fornecerá evidências de uma falha que está presente no segmento específico de dados.

Os relatórios de óleo também são apresentados para fornecer evidências conclusivas de uma condição de óleo sujo, com o nível de limpeza ISO alvo identificado para referência.

A limpeza do óleo é crítica para eliminar a falha prematura de componentes e estender a vida útil do equipamento. Ele permite que os departamentos de manutenção trabalhem para aumentar o tempo de atividade e a disponibilidade da máquina.

A termografia infravermelha é representada por imagens térmicas de componentes de equipamentos com variações de temperatura. Mesmo pequenas variações de temperatura podem indicar um problema potencial em um componente da máquina. Pessoal treinado capaz de interpretar imagens térmicas é uma mercadoria valiosa na área de manutenção de confiabilidade.

Os motores elétricos são essenciais para as operações de uma instalação de manufatura industrial. Existem basicamente dois modos de falha potencial que afetam os motores elétricos, falha do rolamento ou falha do enrolamento elétrico. Cada tipo de modo de falha pode ser detectado e previsto, permitindo a manutenção para planejar e programar a remoção do motor para evitar tempo de inatividade indesejado.

A quebra do isolamento do enrolamento elétrico pode ser detectada pela análise da corrente do motor, permitindo que o pessoal de manutenção preditiva preveja a falha prematura de um problema potencial.

Estudo de caso de dados de vibração (engrenagem)

Todos os conjuntos de engrenagens criam um componente de frequência conhecido como malha de engrenagens. A frequência fundamental da engrenagem é igual ao número de dentes da engrenagem vezes a velocidade de operação do eixo. Além disso, todos os conjuntos de engrenagens criam uma série de bandas laterais ou modulações que são visíveis em ambos os lados da frequência da malha da engrenagem primária.

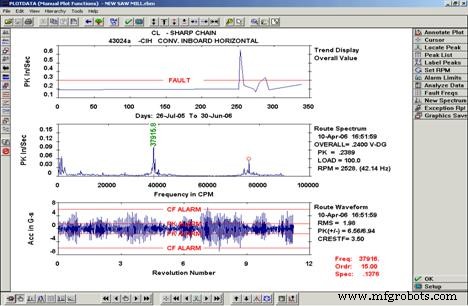

Os dados mostrados na Figura 1 abaixo representam um bloco de dados coletados em uma caixa de engrenagens planetárias em uma operação de madeira serrada dimensional. A frequência de interesse é visível em 37.915,8 ciclos por minuto (CPM) com um harmônico dessa frequência visível novamente em 75.831,6 CPM. As bandas laterais são claramente visíveis em ambos os lados da frequência em questão. O diagnóstico deste problema foi um tanto difícil de diagnosticar devido à cumplicidade da configuração do redutor. Esta unidade em particular era um conjunto de engrenagens planetárias, o que significa que o eixo de entrada (engrenagem solar) tem três engrenagens que giram ou orbitam ao redor da engrenagem solar, que por sua vez se engrena com a engrenagem anelar externa.

Com todas as engrenagens dentro da caixa de engrenagens, identificar as frequências da malha de engrenagens pode ser difícil. Na Figura 1, as frequências foram identificadas e combinadas com as frequências do espectro. Observe o impacto na forma de onda de tempo na parte inferior do exemplo. Esta é uma boa indicação de engrenar dentes com defeitos.

Este tipo de corrosão e lascamento nos dentes da engrenagem é causado pela contaminação do óleo dentro da unidade. As pressões entre os dentes ao engrenar uns com os outros podem chegar a 300.000 libras por polegada quadrada (psi). Areia e sujeira são muito mais difíceis do que metal; quando pressionados entre os dentes das engrenagens, eles causam recuos nos dentes, levando à fragmentação e corrosão. Após o diagnóstico do problema, foi gerado um relatório e a unidade foi colocada fora de serviço. Ele foi enviado para uma oficina e, após a desmontagem, verificou-se que todos os três redutores planetários apresentavam defeitos visíveis nos dentes.

Figura 1. Dados da malha de engrenagens

Este é apenas um exemplo dos benefícios das tecnologias de manutenção preditiva, neste caso a análise de vibração. Se esse problema não tivesse sido detectado pela análise de vibração, ele teria continuado a progredir até o ponto de falha catastrófica. Quando os defeitos se formam, os dentes da engrenagem continuam a retalhar a superfície do metal, colocando metal na caixa de engrenagens e criando um efeito dominó.

Esse problema também pode ter sido detectado com a análise de óleo. Ao coletar uma amostra de óleo, seria possível detectar os metais de desgaste na caixa de engrenagens por meio de análise.

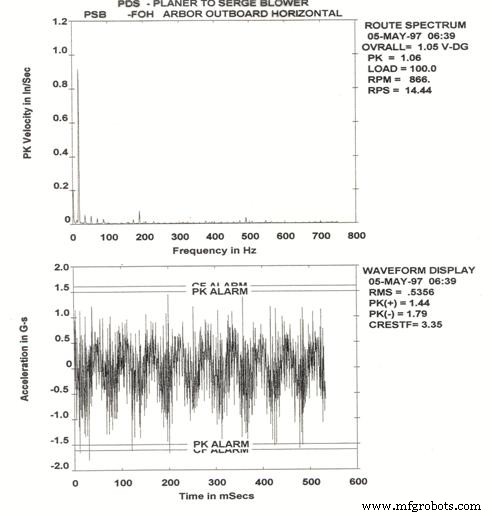

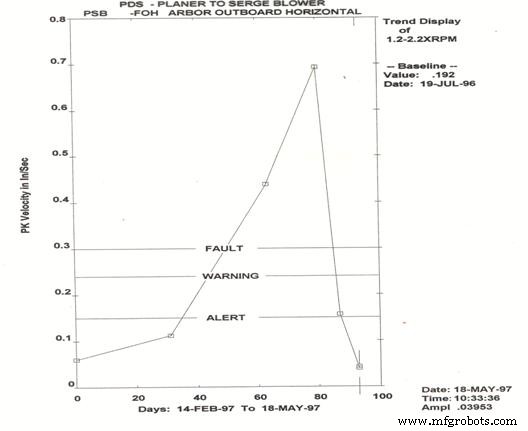

Os procedimentos de manutenção preditiva corretiva podem reduzir a certeza de falha catastrófica. A Figura 2 mostra os dados de vibração de um soprador que precisa ser balanceado. A Figura 3 mostra a redução da vibração após a conclusão do trabalho de balanceamento. Este é apenas outro exemplo de como a manutenção preditiva pode alterar a condição de uma máquina.

Na Figura 2, observe a alta amplitude em 1X a velocidade de operação do soprador. Esta é uma indicação de desequilíbrio no elemento rotativo do soprador.

Figura 2. Dados de vibração de um ventilador

Após a conclusão do trabalho de balanceamento mostrado na Figura 3, houve uma mudança drástica na amplitude. A redução da vibração estenderá a vida útil do equipamento e permitirá uma operação sem problemas.

Figura 3. Dados de tendência de vibração

Observe os dados de tendência na Figura 3. Depois de equilibrar a vibração do ventilador, a amplitude caiu bem abaixo dos níveis de alarme definidos para a máquina.

Diagnosticar o problema é apenas o começo do processo de manutenção preditiva. Assim que o problema for detectado, o objetivo é garantir que o problema não se repita em alguns meses ou mesmo alguns anos. Um dos objetivos de um bom analista não deve ser apenas detectar modos de falha, mas encontrar a causa raiz do problema e evitar que aconteça novamente.

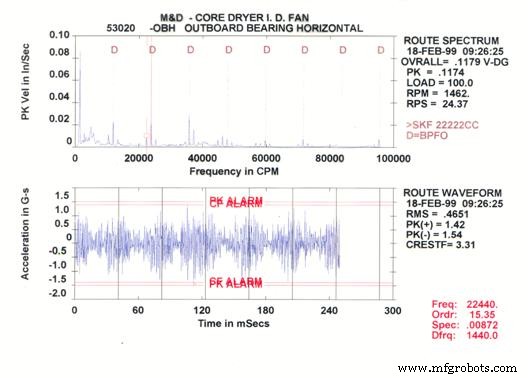

As Figuras 1-3 examinaram problemas de engrenagens de engrenagem e os dados associados a eles, bem como uma condição de desequilíbrio em um soprador. A Figura 4 representa um problema de rolamento com defeito na pista externa. Observe as bandas laterais em torno da frequência de falha da pista externa? Isso é causado pela modulação na forma de onda do tempo. Se você observar a forma de onda do tempo abaixo do espectro, poderá ver a modulação em amplitude que está presente.

Geralmente, este tipo de modulação representará a freqüência de operação do elemento rotativo da máquina em questão.

Figura 4. Dados de vibração de um rolamento defeituoso

Outra informação que está presente nos dados apresentados é o tipo de rolamento SKF 22222CC. Essas informações são inseridas no software para permitir que ele rotule as frequências de falha dentro do espectro. O software possui um banco de dados com mais de 10.000 frequências de falha de rolamento calculadas. Isso ajuda a reduzir o tempo valioso e torna o trabalho do analista muito mais fácil.

A análise de vibração pode ser uma ferramenta de diagnóstico poderosa. Identificar falhas de rolamentos, problemas de engrenagem e condições de desequilíbrio e desalinhamento não são os únicos pontos positivos que essa tecnologia oferece. A determinação de parâmetros operacionais, como condições de ressonância potencial, paga grandes dividendos ao projetar e determinar as velocidades de operação.

A pressão para continuar a acelerar ou alterar as condições operacionais só aumentará com as instalações de fabricação altamente competitivas em que trabalhamos diariamente. O problema com a mudança de velocidade de uma máquina rotativa é que em algum ponto nos aventuramos nas frequências naturais da estrutura ou elemento rotativo. Quando a velocidade de operação da máquina giratória e a frequência natural se tornam muito próximas, uma condição chamada ressonância é excitada. Isso aumentará a amplitude da máquina em até 20 vezes e pode fazer com que ela se separe. Para determinar as frequências para ficar longe ao modificar ou projetar uma máquina, um teste como um teste de impacto deve ser conduzido. Na Figura 5, é fornecido um exemplo dos resultados de um teste de impacto.

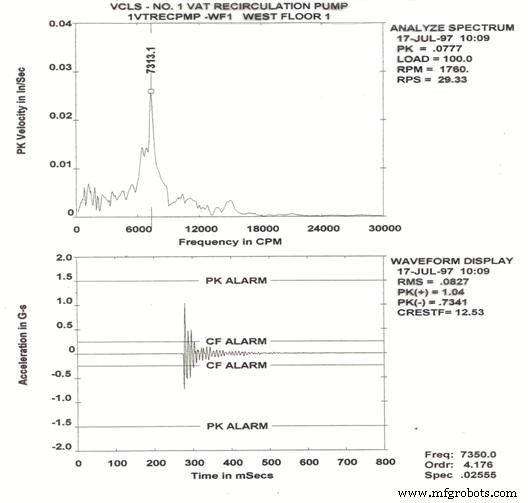

Figura 5. Dados que identificam a frequência natural de uma estrutura

Os dados da Figura 5 representam um teste de impacto válido. Tentar operar uma máquina rotativa dentro de 20 por cento de 7.313,1 CPM causará más condições de operação e uma máquina não confiável durante toda a vida da máquina.

Estudo de caso de termografia infravermelha

A termografia infravermelha é uma tecnologia popular para manutenção preditiva por razões óbvias. É fácil ver onde está o problema e os problemas detectados são um pouco mais fáceis de diagnosticar para o técnico. O treinamento e a certificação nacional ainda são fortemente recomendados para se tornar competente na análise de dados de termografia. É muito importante levar em consideração a temperatura ambiente ao analisar e analisar as tendências dos dados coletados.

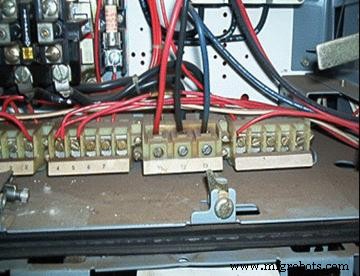

Os dados na Figura 6 representam uma partida de controle do motor com uma conexão frouxa no fio do terminal “B”.

Figura 6. Dados infravermelhos do motor de partida, obtidos pelo autor

A temperatura no retângulo na imagem infravermelha que identifica o terminal “B” tem uma temperatura máxima de 172,8 graus Fahrenheit. Quando as conexões se soltam, elas geram calor excessivo. Quando essa condição ocorrer, o fio queimará em dois, fazendo com que o motor que está sendo controlado fique monofásico. Esta condição fará com que o motor elétrico falhe prematuramente.

Figura 7. Imagem da área problemática

A Figura 7 é uma foto de controle tirada para ajudar o técnico em eletricidade a identificar a área do problema. Parte do processo de manutenção preditiva é desenvolver um relatório que tornará o trabalho do técnico de reparo o mais fácil possível. Os técnicos que diagnosticam o problema geralmente não são os responsáveis pelos reparos.

As aplicações da termografia infravermelha ainda estão sendo descobertas e utilizadas com cada novo estudo de caso de manutenção preditiva. Os benefícios do infravermelho como ferramenta de PdM são, de longe, os mais benéficos do ponto de vista monetário para instalações de manufatura em todo o mundo. A Figura 6 é um exemplo de uma aplicação de baixa tensão. O infravermelho não tem limites quando se trata de detectar mudanças mínimas de temperatura.

A Figura 8 representa os dados obtidos em uma linha de alta tensão. Uma falha neste aplicativo desligaria toda a fábrica, custando milhões de dólares. Felizmente, ele foi detectado por um técnico de infravermelho em uma rota de inspeção mensal programada.

Figura 8. Dados infravermelhos de uma conexão frouxa

A temperatura na tomada de linha foi registrada em 160,2 graus Fahrenheit, mais do que o dobro da temperatura ambiente.

Como você pode ver no estudo de caso de manutenção preditiva dos dados analisados, a termografia infravermelha é uma ferramenta eficaz para prever e prevenir falhas prematuras. Quando utilizada ao máximo e combinada com outras tecnologias PdM, a termografia infravermelha é uma tecnologia muito benéfica para o processo de manutenção de base de condição.

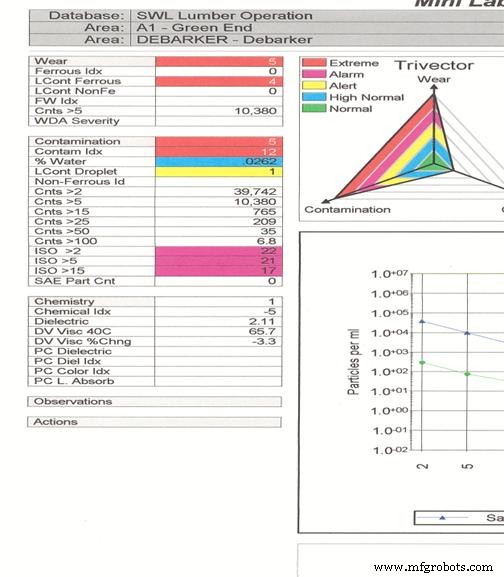

Análise de óleo

Em Figura 9 abaixo, o nível de contaminante ISO é 22/21/17. Isso excede em muito o padrão definido para todos os equipamentos operacionais na maioria das aplicações industriais.

Para cada aumento numérico no nível de contaminante ISO, a quantidade de contaminantes no óleo dobra. Se o padrão for 16/14/11, o aumento de contaminantes no óleo para um 22/21/17 é 64 vezes mais sujo do que o padrão.

A análise de óleo é uma ferramenta confiável de manutenção preditiva e muito eficaz na detecção de contaminantes no óleo que são resultado da entrada de sujeira ou detritos de desgaste interno gerados pelo efeito da degradação e desgaste da máquina. Um aumento nos níveis de contaminantes acelera o processo de desgaste de todos os componentes em aplicações de máquinas industriais.

Os contaminantes nos óleos podem ser evitados. Uma boa filtragem no lado do retorno das unidades de energia hidráulica ajudará na remoção de sujeira e outras partículas que penetram. Normalmente, a filtragem de 3 mícrons com uma proporção de 200 beta é o conjunto padrão para a maioria das máquinas.

Eliminar vazamentos e garantir que óleo limpo seja usado para reabastecer qualquer óleo que precise ser substituído é outra prática recomendada que pode ajudar a manter a limpeza do óleo.

Figura 9. Dados de análise de óleo

Estudo de caso de análise da corrente do motor

A análise de corrente do motor é outra ferramenta de PdM que rendeu grandes dividendos aos processos de manufatura em todo o mundo. Prever a quebra prematura do isolamento nos enrolamentos de motores elétricos permite que os técnicos diagnostiquem problemas elétricos antes de uma falha catastrófica.

Se você combinar a análise da corrente do motor com infravermelho ou análise de vibração, poderá detectar falhas elétricas e mecânicas dos motores elétricos, reduzindo drasticamente o risco de tempo de inatividade não programado. Ao instituir a análise da causa raiz da falha, pode-se aumentar a confiabilidade de uma máquina em um processo de fábrica.

Na Figura 9, os dados fornecidos representam um motor de ventilador de recirculação do umidificador no qual o analista vinha realizando análises de dados de rotina mensais.

Nome do teste

Padrão AC

Nome do motor

1677

ID do ativo

N / A

ID do circuito

N / A

Condição do motor

Bom

Data do teste

07/09/2005

27/07/2006

Tempo de teste

10:23:15

07/09/2005

Frequência

1200

1200

Mohm Ph 1 a Gnd

Tempo de carga

30

30

Voltagem

500

500

Temperatura do motor

32

32

Mohm medido

1700,0

303,0

Mohm corrigido

980,0

174,0

pF Ph 1 a Gnd

16250

16.500

ohm Ph 1 a 2

0,86900

0,88250

ohm Ph 1 a 3

0,87000

0,88250

ohm Ph 2 a 3

0,80650

0,80450

mH Ph 1 a 2

22.940

23.110

mH Ph 1 a 3

21,450

23.730

mH Ph 2 a 3

21.740

21.950

Média Indutância

22.043

22.930

% Res. Desequilíbrio

4,95

6,07

% Desequilíbrio Ind.

4,07

4,27

$ Perda de energia

21,85

26,84

Local de teste

T-Leads

T-Leads

MCE #

030535

030535

Usuário

Notas

Não

Não

Figura 10. Dados coletados pelo autor

Os dados fornecidos acima mostram uma comparação de duas leituras; um é a linha de base tomada em 7 de setembro de 2005, e a outra tomada em 27 de julho de 2006, indicando que uma quebra no isolamento está começando a ocorrer. Observe o aumento na porcentagem de desequilíbrio da resistência. Isso é motivo de alarme, e medidas devem ser tomadas para programar a retirada do motor de serviço e envio para recondicionamento. Este é apenas um dos exemplos dos benefícios da análise da corrente do motor na área de PdM.

Outra contribuição, como a análise de vibração, é a capacidade de detectar anomalias no entreferro. Se desmarcados, os problemas de entreferro entre o rotor e o estator podem causar atritos do rotor e do estator que podem levar à falha catastrófica do motor. Isso pode ocorrer mesmo se todas as outras indicações mostrarem que existe um rotor e um estator saudáveis. O entreferro como zona de falha descreve a distância mensurável entre o rotor e o estator dentro do motor.

Os benefícios das tecnologias preditivas são evidentes em todos os exemplos de dados fornecidos neste artigo. Não importa se um departamento de manutenção começa com análise de vibração, termografia infravermelha, análise de óleo ou análise de corrente do motor. Cada um proporcionará benefícios monetários para os resultados financeiros, se implementado com comprometimento e pessoal bem treinado.

Os dados fornecidos ilustram como a análise de vibração pode detectar defeitos de engrenagens em unidades de transmissão de energia, defeitos de rolamento em equipamentos rotativos, condições de desequilíbrio em ventiladores e a detecção de frequências naturais de estruturas que suportam equipamentos rotativos. Cada problema representado e diagnosticado provou economizar milhares de dólares em custos de reparo e tempo de inatividade.

Os dados fornecidos pela imagem térmica mostram como as mudanças mínimas na temperatura podem ser detectadas, permitindo ao analista evitar um problema que garantiria uma falha eminente.

Os dados de análise de óleo fornecidos demonstraram identificar contaminantes no óleo que podem causar o desgaste prematuro das peças e reduzir a vida útil do equipamento. A identificação de partículas de desgaste no óleo da máquina pode detectar problemas nos rolamentos e nas engrenagens que, de outra forma, poderiam passar despercebidos.

A análise da corrente do motor fornece ao analista a capacidade de diagnosticar quebra de isolamento e prever falhas que não podem ser detectadas com outro equipamento preditivo.

Se um departamento de manutenção puder empregar duas ou mais dessas tecnologias, a confiabilidade do processo aumenta drasticamente. A sobreposição da análise de dados pela combinação dessas tecnologias ajudará no estabelecimento de um programa de manutenção preditiva eficaz.

Gary Fore, CMRP

Especialista em Confiabilidade I&E

Eagle Rock Energy

Sobre o autor:

Gary Fore, CMRP, é um especialista em confiabilidade I&E na Eagle Rock Energy. Ele passou 22 anos nas indústrias de energia e produtos de construção, se especializando em engenharia de confiabilidade com grande ênfase no monitoramento de condições. Ele tem um diploma de bacharel em engenharia mecânica e um grau associado de ciências aplicadas em tecnologia eletromecânica. Suas certificações incluem:Certified Maintenance and Reliability Professional (por meio da Society for Maintenance and Reliability Professionals), analista de vibração de Categoria III (Vibration Institute), termógrafo infravermelho de nível II, especialista certificado em lubrificação e analista de lubrificante de máquina de nível I (Conselho Internacional para Lubrificação de máquinas )

Manutenção e reparo de equipamentos

- O valor em tempo real da manutenção preditiva

- Diferença entre manutenção preventiva e preditiva

- Compreendendo os benefícios da manutenção preditiva

- Manutenção preditiva explicada

- Medindo o sucesso do programa de manutenção preditiva

- Perguntas de manutenção preditiva respondidas

- Aprendizado de máquina na manutenção preditiva

- Garantindo uma manutenção preditiva bem-sucedida | Senseye

- Prática recomendada de manutenção preditiva | Senseye

- IoT para manutenção preditiva