Fatores-chave para estabelecer a manutenção ideal de ativos

Dependendo da natureza do equipamento e da complexidade do ambiente operacional, a manutenção de ativos pode envolver uma ampla gama de atividades diferentes.

Este artigo cobre os principais fatores que devem ser considerados ao definir o regime de manutenção ideal para o seu equipamento.

A importância geral da manutenção de ativos

Em um ambiente de escritório, a manutenção pode variar de simples verificações visuais ao serviço e reparo de estações de trabalho de computador, sistemas prediais e outras infraestruturas de instalações fixas. Basicamente, qualquer coisa que você possa classificar como manutenção de instalações.

Em um ambiente industrial com equipamentos mais complexos e sensíveis, a manutenção pode envolver diagnóstico, teste, solução de problemas, reparo e até mesmo revisão de equipamentos rotativos e estacionários de alta tensão e alta potência. Essa é a natureza da manutenção industrial.

Executar manutenção extensiva em cada peça do equipamento pode exigir muito tempo e recursos. É por isso que você precisa de uma estratégia de manutenção sólida.

O objetivo da estratégia é otimizar a manutenção, considerando uma série de fatores, tais como:

- restrições de custos e recursos

- ferramentas disponíveis, inventário e sobressalentes

- condição do equipamento

- criticidade do equipamento

- requisitos de força de trabalho e treinamento

- procedimentos

- ergonomia

- preocupações com saúde e segurança

Acertar tudo na primeira tentativa é improvável. No entanto, quando você entende os fatores que discutimos abaixo, estabelecer a manutenção ideal de ativos nunca estará fora de alcance.

Fatores a serem considerados na otimização da manutenção de ativos

A manutenção ideal de ativos é aquela que realiza um bom equilíbrio dos fatores de neutralização associados a qualquer equipamento.

Por exemplo, embora a manutenção proativa seja benéfica, a manutenção excessiva não é. Você pode evitar a manutenção preventiva para reduzir os custos operacionais de curto prazo, mas ativos com manutenção insuficiente o farão mais cedo ou mais tarde. Nenhum dos cenários é algo que você poderia chamar de gerenciamento de ativos “ideal”.

Em essência, uma estratégia ideal de manutenção de ativos inclui três fatores-chave:

Abaixo estão alguns fatores que devem ser considerados ao otimizar a manutenção de qualquer ativo.

1. A importância dos dados de desempenho de ativos

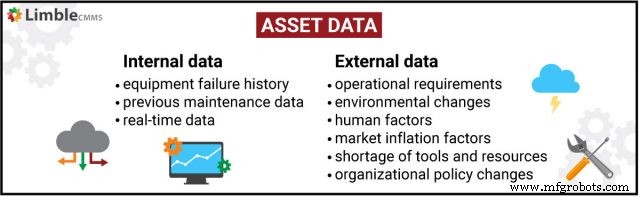

A disponibilidade de dados de qualidade é o item mais importante a se ter ao planejar uma estratégia de manutenção ideal.

Os dados sobre manutenção e informações de garantia dos fabricantes de equipamento original (OEM) são freqüentemente usados como um ponto de partida para definir os intervalos iniciais de manutenção. Conforme o equipamento entra em seu período de vida útil, os engenheiros de manutenção e planejamento frequentemente analisam dados históricos de integridade e falha para entender as tendências emergentes de desempenho do equipamento e definir os intervalos de manutenção de rotina de acordo.

Idealmente, você deve ter uma grande quantidade de pontos de dados internos e externos que podem ser obtidos para cada um de seus ativos críticos. Os pontos de dados internos incluem histórico de falha de equipamento, dados de manutenção anterior e dados em tempo real conforme recebidos de sensores e analisadores instalados. O ponto de dados externo inclui requisitos operacionais, mudanças ambientais, fatores humanos, fatores de inflação do mercado, escassez de ferramentas e recursos e mudanças de política organizacional.

2. Qual é a maneira ideal de usar seus recursos de manutenção?

Por exemplo, vejamos um motor elétrico CC em série que opera uma correia transportadora. Devido ao seu forte impacto na receita operacional, os engenheiros de manutenção podem ainda querer investir recursos na realização de testes END regulares no motor, independentemente do fato de que nenhuma falha significativa tenha ocorrido anteriormente.

Por outro lado, equipamentos menos críticos e / ou redundantes, devido ao seu mínimo impacto em toda a operação, podem continuar a ter manutenções menos frequentes para economizar tempo de mão de obra e recursos.

Aqueles que desejam otimizar o uso de seus recursos de manutenção precisam buscar ajuda na tecnologia. Combinar o CMMS e a manutenção preditiva é a solução mais direta. É a única maneira de ter dados suficientes para evitar manutenção excessiva e organizar o trabalho de manutenção com eficiência.

3. Equilibrando necessidades e custos

Uma das principais atividades ao otimizar a manutenção é realizar uma avaliação do custo do ciclo de vida (LCC) do equipamento. O LCC ou custo total de propriedade (TCO) é responsável por todos os custos que podem ser encontrados pelos ativos.

Isso inclui o custo de aquisição para sua operação, manutenção, administração, bem como os custos de descarte. Assim que o equipamento se aproxima do fim de sua vida útil, o custo de manutenção aumenta devido ao aumento das taxas de falha, enquanto os custos de capital de aquisição diminuem.

Quando os custos de manutenção do ativo existente se equilibram completamente em relação ao custo de aquisição, não é mais viável continuar mantendo o ativo. Nesse ponto, a decisão ideal é comprar novos equipamentos - em vez de manter o ativo existente.

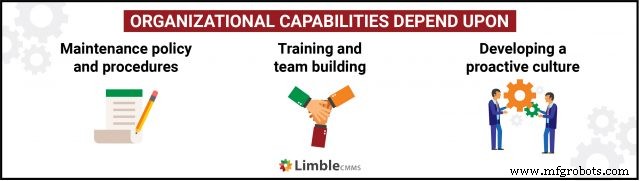

4. Compreender as suas capacidades organizacionais

Outro fator que muitas vezes é ignorado durante a estratégia de manutenção é entender as capacidades do sistema de gestão da organização para sustentar o regime de manutenção.

O engenheiro de manutenção pode projetar uma estratégia de manutenção ideal com base nos dados e análises disponíveis. No entanto, se faltar mão de obra e recursos para a equipe de manutenção, você não obterá o resultado desejado.

Um bom exercício de planejamento de manutenção é realizar uma análise de lacunas em áreas selecionadas, como tecnologia, treinamento, fator humano, cultura organizacional e preencher a lacuna de acordo.

A seguir estão diferentes aspectos da otimização da manutenção que são influenciados pelas capacidades organizacionais.

Política e procedimentos de manutenção

O desenvolvimento de uma política de manutenção permite a consistência na implementação da manutenção para todas as classes de ativos.

A abordagem recomendada para qualquer organização é desenvolver uma política de manutenção forte que reflita as metas de negócios e os compromissos da gerência na implementação ou melhoria dos programas de manutenção. Também fornece orientação estratégica aos funcionários. Ele os informa sobre quais ativos são essenciais para o negócio e seus cronogramas de manutenção.

Os procedimentos de manutenção específicos para cada classe de ativo também devem ser desenvolvidos e devem delinear instruções passo a passo para inspeção, serviço, reparo e / ou revisão geral do equipamento. Os procedimentos de manutenção padronizados garantem uma qualidade consistente do trabalho de manutenção executado e podem reduzir significativamente o tempo de inatividade.

Treinamento e construção de equipe

Os humanos são propensos a cometer erros. Erros humanos não podem ser evitados. Eles só podem ser controlados e / ou mitigados.

Processos de integração inteligentes e programas de treinamento de manutenção podem melhorar significativamente a competência técnica de sua equipe. Isso pode reduzir acidentes durante a operação do equipamento e realização de manutenção crítica para a segurança.

O resultado? Uma melhoria perceptível em sua capacidade de fornecer manutenção ideal de ativos.

Desenvolvendo uma cultura pró-ativa baseada na melhoria contínua

Na manutenção, a proatividade é um traço que estimula a busca de ameaças potenciais que podem causar o mau funcionamento do equipamento.

Em outras palavras, você não espera que a merda atinja o ventilador. A implementação de qualquer estratégia de manutenção proativa depende da adesão dos técnicos e operadores de manutenção. Alcançar uma mentalidade pró-ativa não acontece da noite para o dia e precisa ser nutrido e insistido.

Os gerentes de manutenção e outras funções gerenciais no departamento de manutenção devem dar o exemplo. Eles precisam mostrar que a proatividade é valorizada.

5. Usando o software CMMS para otimizar o trabalho de manutenção

O CMMS é a maneira mais robusta de otimizar e agilizar os programas de manutenção. Ele fornece uma maneira sistemática de coletar, classificar, analisar e exibir visualmente os dados dos ativos. Além disso, o software CMMS automatiza uma variedade de tarefas de manutenção que são simplesmente muito difíceis de gerenciar manualmente.

Por meio do uso do software CMMS, a otimização pode ser alcançada de várias maneiras, que discutiremos a seguir.

Automatização de fluxos de trabalho de manutenção

Receber e revisar solicitações de trabalho, atribuir tarefas, agendar PMs, lidar com emergências durante falta de pessoal, coordenar projetos de capital, monitorar custo e eficiência do trabalho de manutenção executado ... - tanto trabalho, tão pouco tempo.

Um CMMS moderno e móvel tem a capacidade de automatizar processos inteiros ou partes de todos os processos que acabamos de mencionar. Em vez de explicar como, aqui está um vídeo que mostra como gerenciar o trabalho com Limble CMMS:

Rastreamento de estoque de peças sobressalentes

A disponibilidade de estoque também desempenha um papel crucial no sucesso do programa de manutenção.

A maioria dos sistemas CMMS inclui um inventário principal de todos os equipamentos, bem como de suas peças sobressalentes. Eles podem definir proativamente os limites dos níveis mínimo e máximo de peças sobressalentes e liberar automaticamente os pedidos de compra de peças vitais para a manutenção de equipamentos críticos. O CMMS também ajuda a desenvolver kits de peças, o que economiza uma quantidade considerável de tempo para reunir ferramentas e recursos para atividades de manutenção em qualquer equipamento.

Com Limble CMMS, você tem um bônus adicional de rastreamento automático do uso de peças. Depois de fechar sua ordem de serviço, um técnico irá inserir as peças exatas ou outro estoque de MRO que “gastou”. O Limble atualiza automaticamente seu banco de dados de estoque sobressalente para manter tudo atualizado e ajudá-lo a fazer previsões precisas.

Claro, ter um sistema de rastreamento de estoque não significa que todos os problemas de gerenciamento de estoque desapareceram magicamente. Você ainda precisa seguir as melhores práticas de gerenciamento de peças.

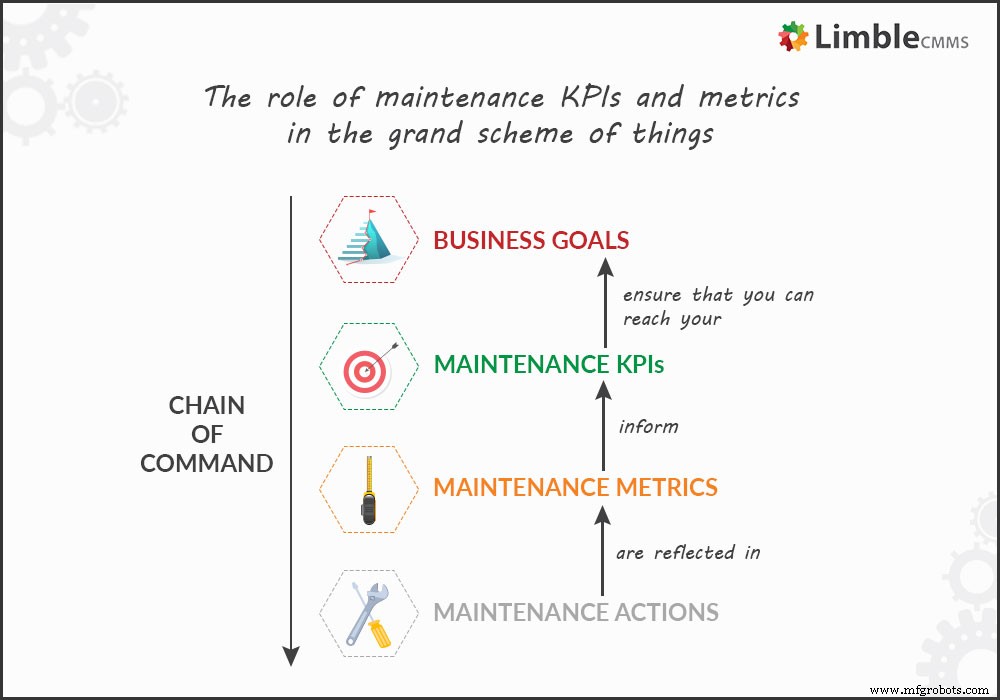

Acompanhando seus KPIs de manutenção

Como saber quando um processo está otimizado? Quais são os sinais de que você está de fato administrando um departamento de manutenção enxuta? A única maneira infalível de saber é examinar KPIs e métricas de desempenho cuidadosamente selecionados.

KPIs de manutenção são frequentemente estabelecidos por engenheiros de confiabilidade e manutenção (R&M) para rastrear tendências emergentes no desempenho de ativos. Qualquer que seja o propósito de definir métricas de desempenho, gerentes e engenheiros precisam ter dados confiáveis.

Se o banco de dados do CMMS estiver atualizado, eles podem gerar relatórios de manutenção personalizados e rastrear a eficiência e eficácia de suas atividades de manutenção. Mais importante ainda, eles serão capazes de tomar decisões informadas.

A otimização da manutenção é um exercício complexo…

… Que envolve uma investigação completa de uma série de fatores que vão além da simples manutenção e reparo do equipamento.

A verdadeira essência da otimização é alcançada quando a quantidade de manutenção apenas equilibra as necessidades de manutenção. Este será o momento em que o equipamento não sofrerá nenhuma manutenção insuficiente ou excessiva.

Este equilíbrio só pode ser obtido quando as necessidades de manutenção são analisadas no contexto das capacidades organizacionais e dados de condição do equipamento, facilitado por algoritmos preditivos e software de gerenciamento de manutenção computadorizado.

Manutenção e reparo de equipamentos

- Propriedade de equipamento para técnicos de manutenção

- O tempo de atividade é a chave para a produção na planta American Gypsum

- Acompanhamento é a chave para maior eficiência

- 3 Chaves para aluguel e manutenção de equipamentos industriais

- 4 Fatores que contribuem para a manutenção planejada ineficaz

- Sete dicas de manutenção de ativos com software CMMS

- Três dicas para manutenção de equipamentos industriais

- Dicas para melhorar os programas de manutenção

- Três fatores principais para ar comprimido de baixa pressão na mineração

- Estabelecimento de uma linha de base do sistema para desempenho ideal