Implementação da manutenção produtiva total com a ajuda de um CMMS

Quem não ficaria orgulhoso de uma equipe de manutenção que não experimenta acidentes e não tem nenhuma quebra de máquina inesperada?

É algo que parece irracional, mas é o objetivo final de qualquer organização que decida implementar a Manutenção produtiva total .

Como essa abordagem proativa de manutenção pode levar anos para ser totalmente implementada, você deve garantir que está bem ciente do que está à sua frente e quais ferramentas podem tornar essa transição mais suave. Uma dessas ferramentas é um sistema de gerenciamento de manutenção computadorizado (CMMS), já que muitos de seus recursos padrão combinam bem com os requisitos do TPM.

Se você deseja saber mais sobre a metodologia TPM em geral, bem como como implementá-la em sua organização com a ajuda de um CMMS moderno, você veio ao lugar certo.

Se você ainda não sabe o que é um CMMS, consulte nosso guia O que é um sistema CMMS e como funciona.

O que é Manutenção Produtiva Total (TPM)?

A Manutenção Produtiva Total é um sistema de manutenção proativa de ativos que se concentra em manter o equipamento de uma organização em ótimas condições de trabalho, aumentando a disponibilidade do equipamento e evitando quebras e atrasos nos processos principais.

Ao contrário de outras estratégias de manutenção, com o TPM, os operadores da máquina estão envolvidos no processo de manutenção do equipamento que operam. O TPM é aplicável em vários setores, mas é mais comumente usado no setor de manufatura, principalmente por causa de sua abordagem radical e única para a manutenção de equipamentos.

Um fator que torna o TPM particularmente relevante para os processos de fabricação é a eficácia geral do equipamento . Procura determinar a porcentagem do tempo de produção planejado que é produtivo. Seu objetivo é acompanhar a progressão em direção à “produção perfeita” com pontuações que variam de 40% para sistemas ineficientes a 100% para produção perfeita.

Quais são os objetivos do TPM?

O conceito por trás do TPM é voltado para alcançar certos objetivos, incluindo:

- Uma abordagem proativa e prática para a manutenção com responsabilidade compartilhada pelo cuidado do equipamento.

- Funcionários em todos os níveis da empresa estão envolvidos no processo de manutenção, levando a um aumento do tempo de atividade.

- Alcançando zero defeitos de equipamento e zero tempo de inatividade.

- Atingindo níveis zero de acidentes e criando um ambiente de trabalho mais seguro.

- Evitando desperdícios no processo de produção.

- Melhorando a qualidade do produto final.

Quais são as vantagens do TPM?

Ao obscurecer a distinção tradicional entre equipes de produção e manutenção, as empresas que empregam TPM podem colher os seguintes benefícios:

- Os operadores têm autonomia para manter suas máquinas, o que lhes dá uma sensação de "propriedade".

- Pequenos problemas de manutenção são percebidos e corrigidos mais rapidamente, sem esperar pela atenção dos técnicos de manutenção.

- Produtividade geral melhorada por meio de menos quebras e paradas.

- Melhor qualidade do produto e subsequente satisfação do cliente.

- Custo de fabricação reduzido.

- Redução do número de acidentes no processo de trabalho.

A anatomia da Manutenção Produtiva Total

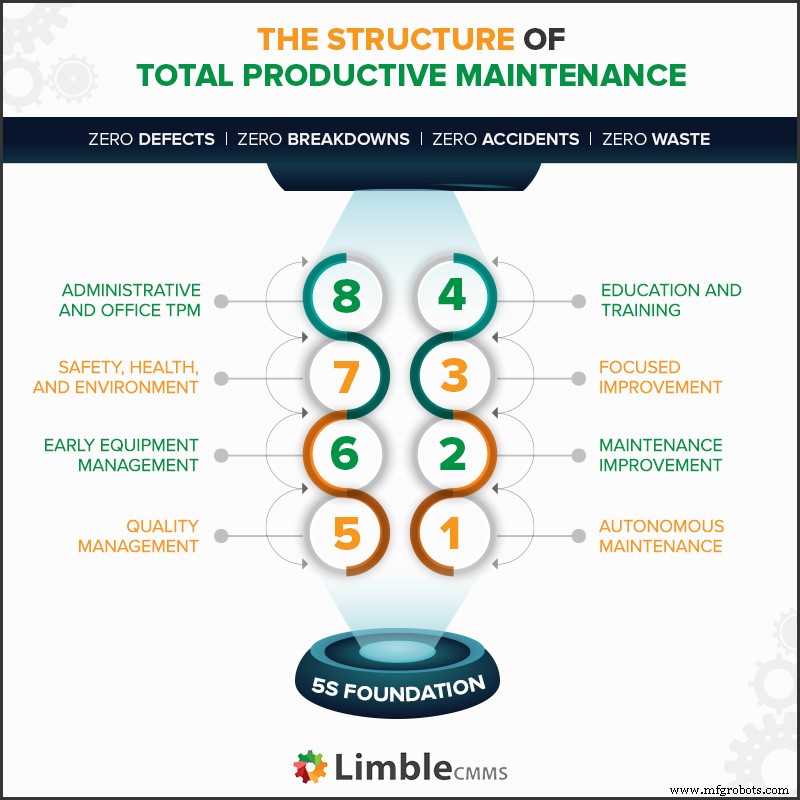

TPM consiste na metodologia 5S que serve de base e 8 pilares , cada uma representando um tipo de atividade que precisa ser implementada e usada para atingir os objetivos de TPM discutidos acima.

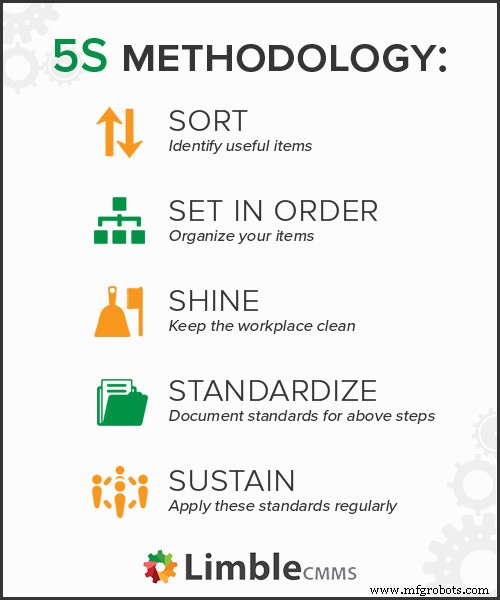

5S - O significado por trás de “S“

A implementação da manutenção produtiva total começa com a criação de uma base sólida (leia-se ambiente de trabalho) sobre a qual você pode construir. Essa base é alcançada com o emprego da metodologia 5S.

O objetivo do 5S é garantir que o ambiente de trabalho seja limpo e organizado de forma adequada, definindo os procedimentos de uso dos equipamentos nele contidos.

Cada “S” em 5S representa:

- Classificar - Identifique itens úteis e elimine aqueles que não são necessários. Facilita o trabalho removendo obstáculos e reduzindo o risco de perturbação por itens indesejados.

- Definir em ordem - Organizar novo espaço e itens restantes. Ferramentas, equipamentos e outros recursos estão bem organizados e próximos quando necessário.

- Brilhe - Limpe e inspecione o local de trabalho. A área de trabalho é mais segura, mais agradável de trabalhar e o equipamento está mais bem preservado.

- Padronizar - Padrões de documentos para as etapas acima. Estabeleça consistência e torne-a parte da rotina diária.

- Sustentação - Aplicar padrões regularmente. Realize auditorias regulares, treinamento e disciplina e esteja receptivo a feedback e sugestões de melhorias.

Pilares da Manutenção Produtiva Total

São oito pilares do TPM que estão focados em procedimentos proativos e preventivos para melhorar a disponibilidade de equipamentos.

Pilar # 1 - Manutenção autônoma (AM)

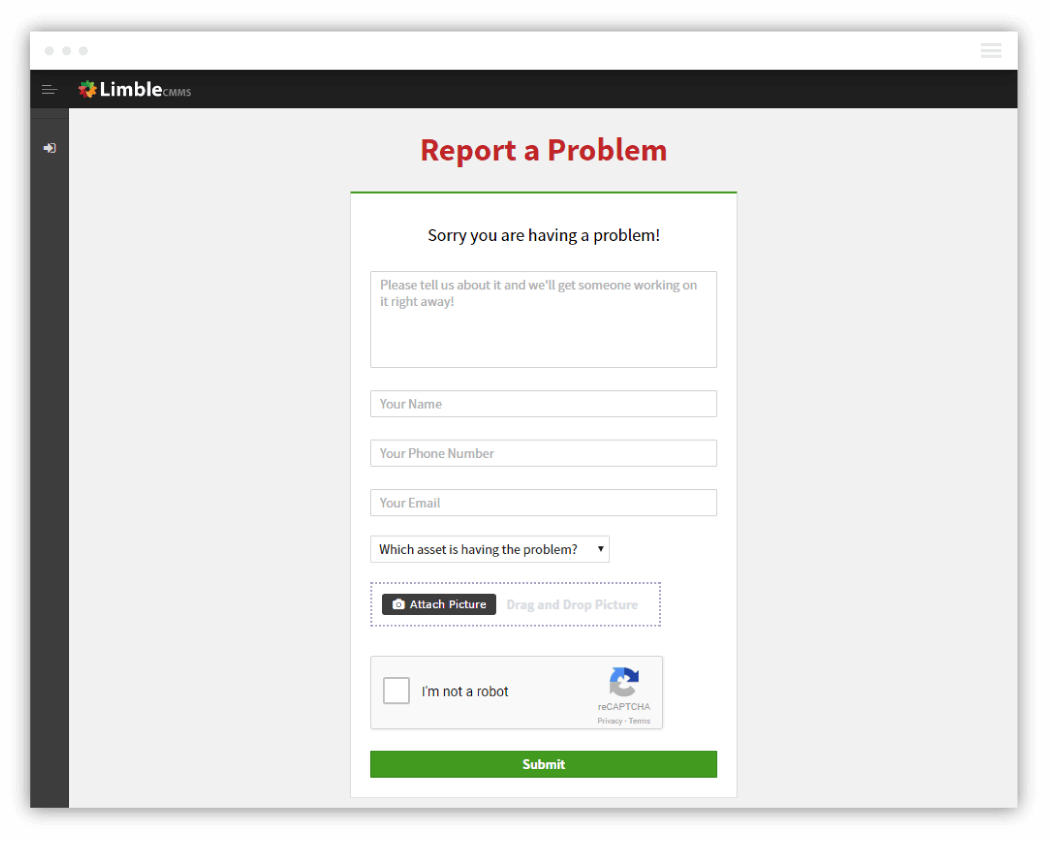

O primeiro pilar do TPM é a Manutenção Autônoma. Envolve a mudança na responsabilidade pelas atividades básicas de manutenção do pessoal de manutenção para os operadores da máquina . Essas tarefas incluem ações como inspeção, limpeza, lubrificação, etc. No entanto, quando os operadores da máquina encontram problemas além de suas capacidades, tudo o que precisam fazer é criar uma ordem de serviço para a atenção da equipe de manutenção.

O que a manutenção autônoma visa realizar

Ao tornar os operadores de máquinas responsáveis pela manutenção diária de seus equipamentos, a Manutenção Autônoma evita que os técnicos de manutenção se ocupem com atividades menos críticas. Portanto, permite a esses técnicos o tempo para se concentrar em reparos técnicos mais exigentes.

Um procedimento de AM bem implementado resultará em detecção mais rápida de falhas, menos tempo de inatividade do equipamento e melhor participação do funcionário .

Como o CMMS pode ajudar na manutenção autônoma

Quando AM é usado com um sistema de gerenciamento de manutenção computadorizado ( CMMS ), as organizações podem ver resultados significativos em várias áreas, incluindo:

Registro de atividades: Por um lado, os gerentes provavelmente podem se relacionar com o desafio de fazer com que os operadores de máquinas executem tarefas de TPM. Normalmente, os operadores preferem trabalhar com as máquinas e terminar com isso. No entanto, com o CMMS, torna-se fácil monitorar o processo de forma eficaz e ver quem fez ou não fez o quê.

Ao permitir que os operadores conheçam e registrem suas tarefas diárias de TPM com o mínimo de treinamento e pouca ou nenhuma perturbação em seu fluxo de trabalho diário, os operadores ficam mais motivados para usá-lo, o que torna a transição para o TPM muito mais fácil.

Gerenciamento de ordem de serviço: Usando este módulo no CMMS, os operadores podem aumentar rapidamente as ordens de serviço para relatar falhas de máquina que eles não podem cuidar sozinhos.

Pilar # 2 - Melhoria da manutenção (MI)

Com o Maintenance Improvement, as organizações que ainda dependem fortemente da manutenção reativa podem começar a transição para a manutenção planejada .

Essa transição acontece em estágios, mas começa com a determinação de quais ativos serão colocados em um programa de manutenção planejada. A empresa pode decidir começar com um punhado de equipamentos e adicionar outros conforme o tempo passa. Depois disso, seu foco passa a ser restaurar / melhorar os ativos e criar uma lista de tarefas de manutenção regulares para cada peça do equipamento.

O que pretende realizar

Desenvolva planos de manutenção proativos e planejados que irão melhorar a confiabilidade das máquinas.

Como a manutenção agora está planejada, a empresa começa a colher os benefícios de custos de manutenção mais baixos (por meio de ativos com melhor manutenção), custo de peças críticas mais baixo (por meio do uso prático de peças) e custos de mão de obra mais baixos (por meio de menos horas extras).

Como o CMMS pode ajudar na melhoria da manutenção

Uso de dados de equipamento: Uma das vantagens mais significativas do CMMS é sua capacidade de registrar o histórico de reparos. Esse recurso não tem preço neste momento e, por referência ao histórico do equipamento, os técnicos de manutenção estão em uma posição melhor para diagnosticar cada ativo antes que a restauração ou melhoria possam ocorrer com precisão.

Implemente uma estratégia de manutenção proativa: Entre outras coisas, a manutenção proativa requer um planejamento aprofundado e tudo pode parecer confuso para uma organização que dependia muito da manutenção reativa no passado. Felizmente, o CMMS brilha novamente aqui, pois torna extremamente fácil organizar e agendar cada etapa de um plano de manutenção proativa.

Pilar # 3 - Melhoria Focada (FI)

Existem seis perdas significativas comumente encontradas no processo de fabricação, e a Melhoria Focada busca identificá-las e eliminá-las. Fazendo isso, a organização pode melhorar a qualidade, velocidade e eficiência em suas operações e aumentar o OEE.

O que pretende realizar

A FI cria um ambiente propício para a criação de equipes multi-talentosas dentro da empresa que se reúnem para trabalhar em um sistema que atinge melhorias regulares e sustentáveis na operação do equipamento. Praticamente, garante perdas mínimas no processo de produção.

Como o CMMS pode ajudar na melhoria focada

Análise de dados: Seria problemático (ou quase impossível) capturar com precisão quais ativos estão passando por mais tempo de inatividade sem usar a trilha de dados históricos disponível em um CMMS. Ao usar o CMMS, pode-se identificar melhor os soluços no processo e implantar rapidamente novas estratégias para eliminar perdas futuras.

Pilar nº 4 - Educação e treinamento (ET)

O TPM é uma abordagem única para manutenção por causa de sua ênfase em todos os trabalhadores com a capacidade essencial de realizar inspeções e pequenas tarefas de manutenção preventiva. Portanto, todos devem ser expostos ao treinamento necessário para garantir o sucesso do TPM.

A ênfase deve ser dada aos funcionários que sabem não apenas o “como”, mas também o “porquê” de adotar a Manutenção Produtiva Total. O apoio e o comprometimento dos funcionários em todo o processo são essenciais para o sucesso.

Veja o pilar Manutenção Autônoma, por exemplo. Mesmo que os técnicos de manutenção da empresa XYZ estejam bem fundamentados no funcionamento de cada equipamento, imagine o que aconteceria se eles não se importassem em transferir o conhecimento necessário para os operadores da máquina. Ou, eles o fazem de maneira aleatória e sem brilho porque não veem ou entendem o processo. Nesse caso, não só ocorreriam problemas graves durante a implementação, mas também havia o risco de os operadores sofrerem ferimentos relacionados à máquina devido ao treinamento impróprio.

O que pretende realizar

O treinamento adequado criará uma equipe de funcionários multi-qualificados que sentem que têm uma participação nos ativos que mantêm. Eles têm autoridade para executar os reparos atribuídos de forma eficaz e independente. Com o tempo, a organização aproveitará os benefícios de um sistema cheio de “especialistas” que podem reduzir o tempo de inatividade ao mínimo.

Como o CMMS pode ajudar com educação e treinamento

Transferência adequada de habilidades: O CMMS pode ser usado para garantir que os operadores manuseiem as máquinas de maneira eficaz e segura, criando instruções de manutenção passo a passo detalhadas (com fotos) para cada equipamento colocado no programa TPM.

Pilar # 5 - Gestão da Qualidade (QM)

O conceito por trás da Manutenção de Qualidade é simples - manter o equipamento em perfeitas condições para manter a excelente qualidade do produto (rendimento).

Cada peça do novo equipamento é verificada em intervalos específicos para estabelecer sua condição de operação, garantir qualidade de saída consistente e prevenir defeitos com antecedência. Isso pode ser feito por meio de inspeções manuais ocasionais, usando sensores de monitoramento de condição ou mesmo uma combinação dos dois métodos.

O que pretende realizar

QM tem como objetivo fornecer fabricação sem defeitos e eliminação de desperdício de recursos. Ele faz isso identificando e corrigindo a não conformidade potencial em ativos que têm um impacto direto nos bens produzidos no processo de manufatura. O resultado é maior eficiência de produção e satisfação do cliente com o produto acabado.

Como o CMMS pode ajudar na manutenção da qualidade

Manutenção preditiva: Embora a manutenção planejada tenha seu lugar na manutenção da qualidade por meio de inspeções manuais de rotina, isso por si só pode não ser suficiente, pois ainda há muito espaço para erro humano.

Em vez disso, as organizações podem levar as coisas mais longe usando sensores de monitoramento de condição em tempo real para detectar problemas potenciais que podem impactar diretamente a qualidade do produto. Qualquer que seja o método que escolham adotar, um CMMS irá capturar e analisar adequadamente os dados, sejam eles provenientes de sensores ou dados humanos.

Pilar # 6 - Gerenciamento inicial de equipamentos (EEM)

Este pilar se concentra em evitar problemas comuns na operação da máquina, abordando o problema na origem - projeto e fabricação.

Na manutenção antecipada do equipamento, o pessoal designado reúne detalhes sobre os problemas comuns associados ao equipamento específico. Eles então encaminham essas informações ao fabricante ou a um departamento de engenharia interno para consideração. Isso resulta em novas máquinas ou componentes que são reprojetados para serem uma melhoria em relação aos anteriores.

Reduz a manutenção reativa em 73,2%

Veja os resultados que Red Hawk aprecia com Limble

Leia nosso

Estudo de caso

O que pretende realizar

EEM é um dos melhores métodos para eliminar problemas futuros com equipamentos porque o feedback vem de usuários diretos. Os projetos mais novos são melhor configurados e podem ser implantados mais rapidamente no processo de fabricação, pois haveria menos problemas de inicialização e parada.

Como o CMMS pode ajudar na manutenção antecipada de equipamentos

Relatórios: Novamente, os recursos de relatório do CMMS são inestimáveis aqui. Os técnicos podem identificar especificamente onde os problemas estão ocorrendo - e os componentes que estão causando o problema. Depois disso, basta obter as informações do software com alguns cliques e enviá-las aos interessados para correções.

Pilar nº 7 - Segurança, Saúde e Meio Ambiente (SHE)

O pilar SHE busca criar um ambiente de trabalho seguro tanto internamente quanto no entorno imediato. A necessidade de segurança é recorrente e deve permanecer em primeiro plano durante a execução de todos os outros pilares do TPM.

A organização pode manter seu pessoal e ativos seguros por meio de atividades como inspeções frequentes, fornecimento de Equipamento de Proteção Individual (EPI), etc.

O que pretende realizar

SHE visa um ambiente de trabalho seguro, saudável e sem acidentes.

Como o CMMS pode ajudar com segurança, saúde e meio ambiente

Segurança e saúde são muito importantes. Empresas complacentes podem acabar recebendo multas pesadas e penalidades severas. Para evitar que tal organização possa alcançar com o CMMS no estágio SHE do TPM, incluindo:

Planejamento de segurança: O CMMS permite que os usuários criem planos de segurança para projetos e tarefas específicos e, ao mesmo tempo, acompanhem os perigos mesmo em vários equipamentos e locais.

Prova de inspeções: Mesmo quando nenhum acidente ocorreu, as agências externas ainda podem solicitar registros de inspeção de segurança como parte de suas verificações de rotina. O CMMS pode gerar rapidamente registros de inspeções como prova de conformidade.

Gravação de segurança geral: O software CMMS moderno permite que os usuários armazenem e recuperem uma variedade de registros relacionados à segurança, como MSDS, SOPs, listas de verificação de segurança mecânica e elétrica e assim por diante.

Pilar # 8 - TPM administrativo e de escritório (AO)

Os benefícios da Manutenção Produtiva Total não se limitam ao chão de fábrica. Este pilar aborda a questão dos resíduos em diversas funções administrativas. Exemplos de tais funções incluem compras, gerenciamento de equipamentos de escritório e processamento de pedidos.

O que pretende realizar

A melhoria das funções administrativas pode ter um efeito direto no processo de manufatura. Por exemplo, o processamento de pedidos em tempo hábil pode eliminar atrasos na produção.

A AO TPM também busca lidar com perdas no escritório, como perda de comunicação, quebra de equipamento de escritório, perda de tempo devido à manutenção inadequada de registros e baixa logística.

Como o CMMS pode ajudar com o TPM administrativo e de escritório

Freqüentemente, há uma desconexão entre os trabalhadores da fábrica e a equipe administrativa, especialmente no que diz respeito à documentação e aquisições. O CMMS serve como armazenamento de fácil acesso para ajudar a acelerar os dois processos.

Gerenciamento de documentos: Os usuários do CMMS podem armazenar e recuperar informações em segundos, sem esperar pela ajuda de outra parte.

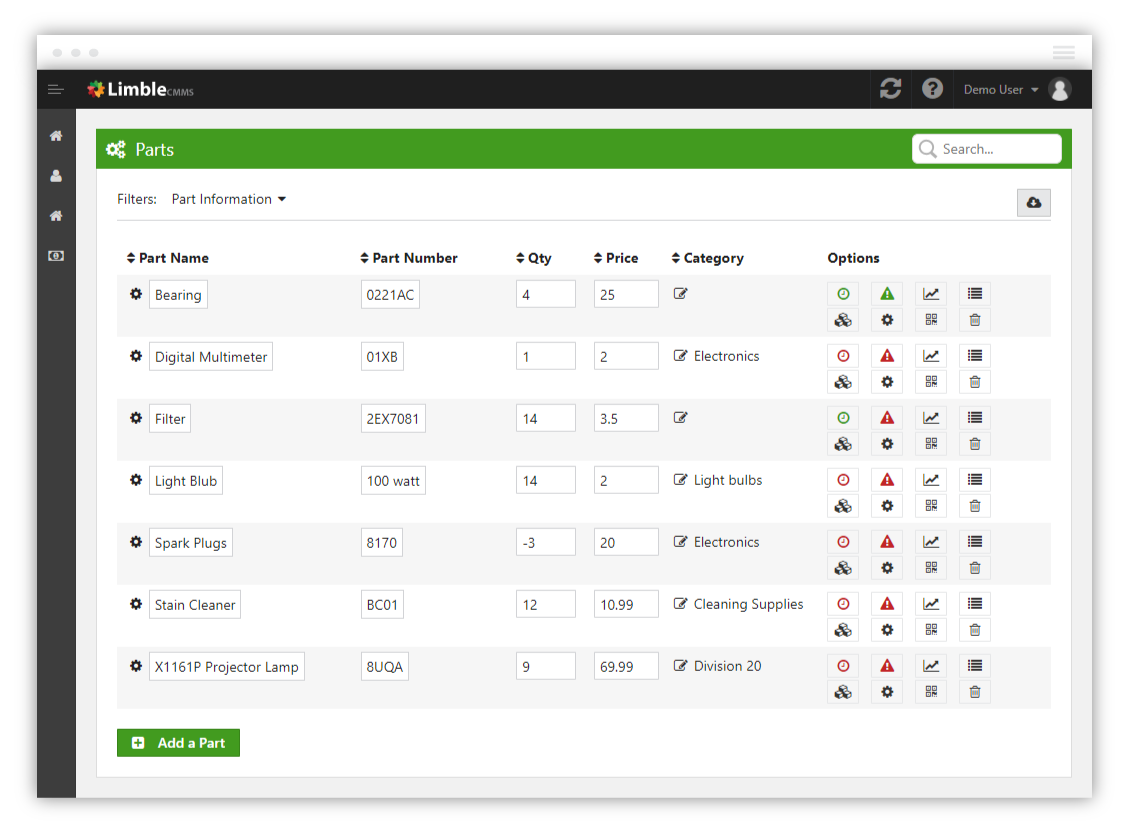

Gerenciamento de estoque: O módulo de gerenciamento de estoque no CMMS permite que os usuários gerenciem suprimentos e monitorem seus níveis de reposição, seja para o escritório ou para a fábrica.

Como implementar TPM em sua organização

A Manutenção Produtiva Total é um sistema que vai transformar a forma como uma organização opera. Certamente, não é uma solução rápida e, dependendo do tamanho e da complexidade das operações da empresa, pode levar anos para ser totalmente implementado .

Como outras ferramentas de manufatura, é implementado em fases sistemáticas. Abaixo está uma olhada na Abordagem de 12 etapas para a implementação do TPM. Uma organização pode adaptar o processo de implementação para se adequar a seus negócios ou recursos no momento. Portanto, eles podem escolher um início sem esforço com um equipamento de teste ou piloto, ou podem decidir implementar o TPM com todas as máquinas em uma unidade, antes de expandir gradualmente para outras unidades.

A. Etapa preparatória

Etapa # 1 - Anúncio do TPM

Após deliberações adequadas, a alta administração declarará sua decisão e compromisso de introduzir o TPM. As informações chegam à equipe por meio de reuniões departamentais, e-mails, etc.

Etapa 2 - Lançar programa educacional

Começando com a alta administração, a empresa embarcará em programas de orientação e treinamento para dar a seus gerentes de alto nível um entendimento completo do que esperar. O restante da equipe deve ser treinado logo em seguida.

Etapa 3 - Estabelecer equipes de TPM organizacionais

A preparação continua com a formação de equipes TPM. Esses grupos serão responsáveis por criar e promover os modelos organizacionais desejados e adequados para aquela empresa específica.

Etapa 4 - Análise e definição de metas

Com base no treinamento de Manutenção Produtiva Total recebido e sua análise da cultura da empresa, os comitês e a alta administração procederão a:

- Identifique as áreas problemáticas que a metodologia TPM pode abordar. Os dados do CMMS ajudarão neste ponto a determinar problemas urgentes de equipamento.

- Defina princípios e metas gerais de TPM.

- Crie uma política de TPM básica que mapeie benchmarks para padronizar e orientar o processo.

- Liste todas as outras metas projetadas.

Etapa 5 - Crie um plano mestre detalhado

Um bom ponto de partida é um plano mestre de 3 anos para a implementação da Manutenção Produtiva Total. Este plano documentará - entre outras coisas - como fazer o quê e em que ponto apresentar cada um dos oito pilares do TPM.

Este plano incluirá todos os detalhes necessários para a implementação do TPM. Deve também abranger questões e desafios únicos sob os quais a organização opera. Deixar de fazer isso significa que o plano mestre não é prático e isso pode causar sérios contratempos no início.

B. Estágio inicial

Etapa 6 - dê início a seu programa total de manutenção produtiva

Nesse estágio, a organização inicia oficialmente seu programa TPM. Esta etapa significa o compromisso da empresa com este novo sistema e é amplamente divulgado para todas as partes interessadas - clientes, fornecedores, contratados, afiliados e todas as outras partes interessadas.

C. Estágio de execução

A empresa pode começar a introduzir os oito pilares da Manutenção Produtiva Total na ordem que funciona para eles.

Etapa 7 - Implementar melhoria na manutenção

O objetivo aqui é restaurar vários equipamentos à sua condição operacional ideal e estabelecer uma programação de manutenção planejada antes de entregá-los aos operadores. Isso incluirá ativos novos e antigos.

A equipe de manutenção precisará:

- Limpe e prepare o equipamento.

- Use o CMMS para analisar o histórico de falhas e, em seguida, diagnostique e melhore cada ativo.

- Estabeleça um plano de manutenção preventiva / preditiva fácil de entender.

Etapa # 8 - Implementar manutenção autônoma

Antes de qualquer treinamento ou transferência de responsabilidades de técnicos de manutenção para operadores de máquina, é vital determinar com precisão quais tarefas de rotina os operadores podem realizar com eficácia sem interromper seu fluxo de trabalho. Além disso, a equipe de manutenção ainda precisa verificar o equipamento em intervalos regulares e não deixar os ativos inteiramente a critério dos operadores.

Uma vez resolvido isso, o treinamento dos operadores pode começar. Os operadores devem aprender o seguinte e ser exaustivamente testados para garantir que podem:

- Identifique e realize as inspeções necessárias.

- Acesse os pontos de lubrificação lubrificando a máquina de forma segura e correta.

- Detecte e relate quaisquer anomalias e insira as informações necessárias no CMMS.

É uma boa prática criar listas de verificação de manutenção simples que os operadores possam usar na Manutenção Autônoma. Recursos visuais, diagramas e gráficos colocados no ou próximo ao equipamento servirão como lembretes visuais e ajudarão a reduzir erros. Por exemplo, este é um desenho colorido simples de um moedor de equipamento de roda abrasiva com uma lista de verificação fácil de seguir. Ele pode ser adaptado para outras máquinas também.

Etapa 9 - Implementar o pilar Segurança, Saúde e Meio Ambiente

A importância da segurança não pode ser subestimada. SHE é relevante em todos os pilares do TPM, e a gestão deve criar um ambiente propício que incentive e, se possível, recompensa zero acidentes.

Etapa # 10 - Implementar manutenção de qualidade

Semelhante ao pilar SHE, a manutenção da qualidade se aplica a todas as áreas da organização e a implementação da Manutenção Produtiva Total. Não adianta tentar implementar o TPM se a qualidade não for considerada importante.

Durante esta etapa, todas as partes devem adotar normas estabelecidas que visem reduzir os defeitos de qualidade no processo produtivo, por isso é fundamental ser proativo na manutenção da qualidade. Procure criar condições que não gerem defeitos em primeiro lugar e trabalhe continuamente para melhorar essas condições.

Algumas maneiras de conseguir isso são por meio de auditorias frequentes, inspeções manuais de ativos e usando sensores de monitoramento de condição.

Etapa 11 - Implementar TPM de escritório

Ao estudar os processos no braço administrativo da empresa, quaisquer fontes de perda são facilmente detectadas. A etapa a seguir é criar um plano detalhado para deter essas áreas de ineficiência e desperdício. Algumas áreas comuns onde os escritórios sofrem mais perdas incluem o uso de energia e o desperdício de papel.

Todo o equipamento de escritório deve ser capturado e atribuído a uma equipe específica para rastreamento e manutenção.

D. Estágio de estabelecimento

Etapa # 12 - Melhoria contínua

Nesta fase, a implementação da Manutenção Produtiva Total está concluída, mas sempre há espaço para melhorias. A organização precisará realizar auditorias de rotina em todos os departamentos, ao mesmo tempo em que visa aumentar o desempenho geral.

Conclusão

TPM é um sistema testado e comprovado que funciona em fábricas, manutenção de edifícios, manutenção de frotas, construção ou na indústria de serviços.

Embora traga muitos benefícios, a Manutenção Produtiva Total requer uma estratégia meticulosa e muito comprometimento, pois pode levar anos para ser totalmente implementada. Uma abordagem indiferente não será suficiente.

A boa notícia é que as organizações que a implementam com sucesso muitas vezes se tornam líderes em seus respectivos nichos.

Antes de começar a fazer qualquer alteração em seu departamento de manutenção, você precisa se certificar de que suas principais operações e procedimentos de manutenção estão bem definidos, definidos e monitorados. Se precisar de ajuda com isso, vamos bater um papo e ver se podemos ajudá-lo.

2 comentários

-

Rakesh Bagle 11 de maio de 2020, 22h23

Bem explicado sobre TPM e TPM 8 Piller

Responder -

Naveen Kumar 21 de maio de 2020, 21h37

Bom artigo.

Deve ser lido para engenheiros de manutenção.

Responder

Manutenção e reparo de equipamentos

- Qual é a cura para a manutenção não planejada?

- Implementação da manutenção preditiva com a ajuda da manutenção preventiva

- Como implementar a manutenção produtiva total

- Vodcast:Uma introdução à Manutenção Produtiva Total

- Unilever expande o programa de Manutenção Produtiva Total com a ajuda de Informance

- A limpeza da primavera é muito fácil com a ajuda dos padrões

- Como justificar o custo de um CMMS

- Estenda a funcionalidade de seu CMMS com nossa API

- A batalha pela eficiência:Papel vs CMMS

- Sete dicas de manutenção de ativos com software CMMS