A formação de um líder na indústria de termoformagem.

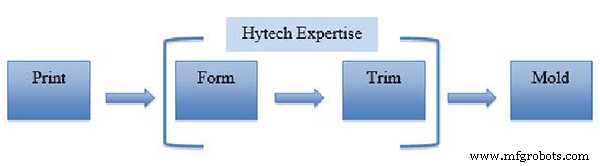

A Hytech fornece soluções para termoformagem, estampagem e corte de plásticos de filme fino. Seu foco é principalmente em peças plásticas de filme fino que exigem registro gráfico preciso. Existem também aplicações não gráficas onde os processos de conformação Hytech oferecem benefícios em relação a outros processos de conformação tradicionais. Suas tecnologias patenteadas são utilizadas por OEMs nas indústrias automotiva, de eletrodomésticos, médica, aeroespacial e militar.

Desenvolvendo Processos Patenteados e Avançando a Termoformagem e Correspondência de Matrizes de Acabamento em Metal

Hoje, a Hytech possui instalações de fabricação que oferecem serviços de produção e ferramentas nos EUA e na Europa e fornece desenvolvimento de processos e equipamentos de sua sede nos EUA em Phoenix AZ.

A Hytech perguntou a Rogers por que a cúpula não era feita de plástico. Eles descobriram que ninguém estava fazendo a cúpula de plástico. Então, a primeira coisa que eles fizeram foi inventar uma tecnologia de termoformagem especializada para gravar uma cúpula em poliéster e vender milhões dessas cúpulas para a Rogers Corporation e depois vender dezenas de milhões delas para a Hewlett Packard para sua linha de financiamento. ou calculadoras científicas. As vantagens de produção (em comparação com as cúpulas de metal) em peças como interruptores de membrana é que você pode colocar 100 cúpulas de plástico em uma única folha, enquanto com as cúpulas de metal você tem que pegar e colocar todas as 100 no local.

Quando a Hytech começou a vender essas camadas de cúpula para fabricantes de interruptores de membrana, os fabricantes de interruptores de membrana disseram:“Isso é realmente ótimo, mas estou tendo problemas para gravar minhas sobreposições para passar por cima de suas cúpulas”. Assim, os fundadores da Hytech inventaram outra tecnologia de conformação chamada hidroformagem, onde gravaram as sobreposições. Nesse ponto, eles tinham uma tecnologia para gravar a sobreposição de um interruptor de membrana e tinham uma tecnologia para gravar a camada tátil que fica abaixo da sobreposição.

Match Metal Trim Die Process:O desenvolvimento contínuo da Hytech e o avanço da tecnologia patenteada tornaram-na uma especialista global em 3 dimensões

combine as matrizes de acabamento de metal para plástico de filme fino.

Em meados dos anos 90, surgiu a tecnologia de decoração in-mold (IMD) ou in-mold-labeling (IML) ou moldagem por inserção de filme (FIM), que pega um plástico impresso em tela plana (tipicamente policarbonato) e o forma na forma 3D de um molde de injeção. A película decorativa é colocada no molde, o molde é injetado e, ao abrir o molde, a peça é decorada.

Isso coincidiu com a época em que a Hytech tinha os processos de hidroformagem e polidome. Os clientes foram até eles e pediram que gravassem plástico em relevo para esta nova tecnologia de moldagem por inserção de filme. Eles rapidamente descobriram que nenhum de seus processos era adequado para fazer algo mais profundo que 1 mm. A vantagem da decoração in-mold é que você pode fazer peças 3D complexas com gráficos registrados. Assim, os fundadores, juntamente com outro engenheiro recém-contratado, desenvolveram o Accuform − uma tecnologia de formação de ar de alta pressão que lhes permite fazer desenhos de até 50 mm de profundidade com gráficos registrados. Agora, eles podem manter a posição, localização e tamanho de diferentes gráficos em superfícies tridimensionais complexas.

Isso resultou em peças de construção Hytech para a indústria IMD. Eles rapidamente descobriram que, embora pudessem construir de forma fácil e contínua as ferramentas de forma, eles lutavam para construir matrizes de acabamento de metal. Na época, ninguém no mundo construía ferramentas de corte tridimensionais de metal para plásticos de filme fino. Então, a Hytech teve que desenvolver essa tecnologia por conta própria.

No início, eles terceirizavam os componentes de aço endurecido para fornecedores que os produziam com EDMs de chumbada. Isso levou a Hytech a acreditar que precisava investir em uma chumbada EDM e trazer o trabalho para dentro da empresa. Assim, junto com o EDM de chumbada, eles também investiram em um EDM de arame e em todos os novos softwares e começaram a construir suas próprias ferramentas de corte. Por melhor que fossem no processo, eles sabiam que seria muito melhor se pudessem tirar mais um décimo do perímetro do aço endurecido. Eles sabiam que não poderiam fazer isso em seus centros de usinagem atuais porque não podiam manter esse tipo de tolerância. O CEO da Hytech, Fred Himmelein, explica, “Ao longo dos anos, melhoramos cada vez mais e, em seguida, maximizamos o quanto poderíamos melhorar. Simplesmente não conseguimos a precisão, os décimos que queríamos. Queríamos ter uma folga entre os componentes de aço temperado de +/- 0,0003”, mas não conseguimos chegar lá com o equipamento de chumbada EDM e VMC que tínhamos. Foi isso que nos levou ao DATRON.”

Pesquisando tecnologias avançadas para termoformagem e acabamento de superfície perfeito

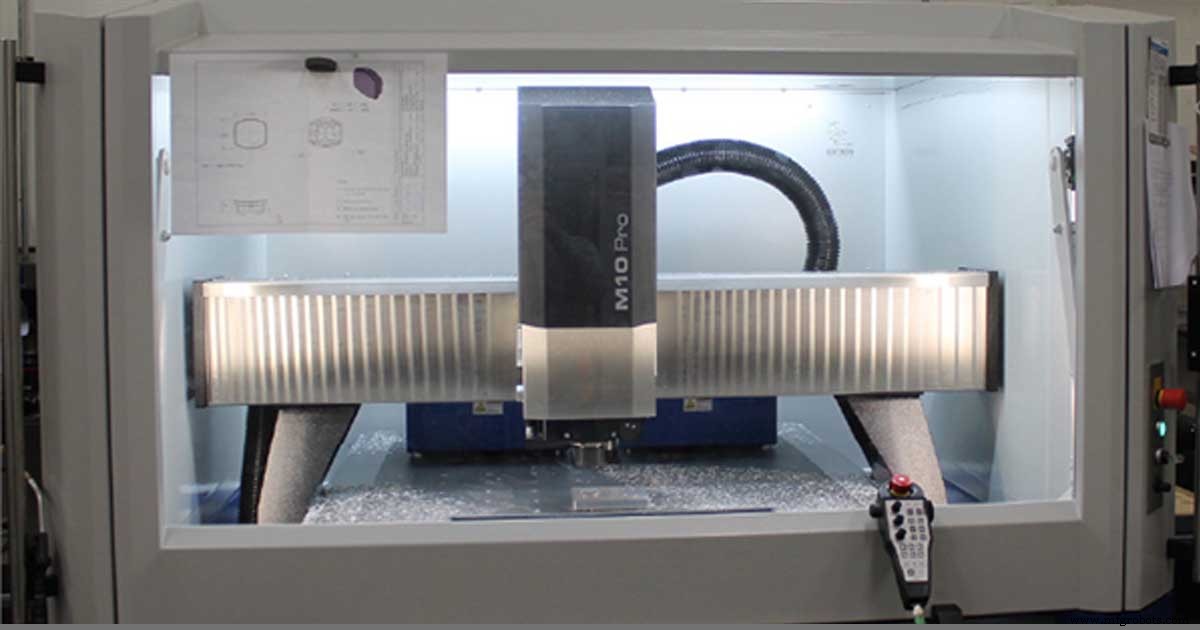

O chefe da loja de ferramentas da Hytech, Dave Blandino, fez uma pesquisa e análise muito completas dos centros de usinagem disponíveis e apresentou várias soluções líderes do setor para a equipe de gerenciamento. Por fim, foi decidido que eles comprariam um centro de usinagem de alta velocidade DATRON M10 Pro. Himmelein reflete, “Por uma combinação de razões como precisão, software de controle (programação NC), o custo de manutenção do fuso, o suporte e a localização do suporte, Dave dividiu em uma matriz de cerca de 10 ou 12 elementos, e nos mostrou claramente que o DATRON era a escolha certa.”

Mas a escolha de adquirir o DATRON não se baseou apenas nesta matriz. Havia também um processo de escoamento ou benchmarking que cada fabricante de máquina tinha que completar – cada um produzindo exatamente a mesma peça para uma comparação competitiva. Embora a capacidade de fresar aplicações IMD de aço fosse um dos parâmetros, o acabamento da superfície para o lado de conformação de seus negócios era de suma importância neste teste. Isso ocorre porque sua tecnologia de conformação de alta pressão é tão precisa que quaisquer marcas de ferramenta serão vistas na folha de formulário, mesmo que tenham sido jateadas. Himmelein explica, “Você pode olhar para um núcleo de forma sobre o qual vamos formar, foi jateado e parece bonito e o acabamento parece ótimo, mas quando o formamos, você verá uma marca de ferramenta que você não pode acreditar.” Na época, muito do trabalho que eles estavam fazendo eram logotipos tridimensionais de empresas muito precisos sobre uma peça moldada. Claramente, o visual de cada logo foi de grande importância para o cliente que os contratava para a obra. Himmelein elabora, “Isso peça de forma é a inserção que vai para o molde de injeção. É um aplique ou filme formado que entra no molde de injeção e volta moldado para que ao abrir o molde a peça seja decorada. Os cosméticos nessas peças são absolutamente críticos e é um requisito cosmético tão rigoroso quanto existe na fabricação.”

O gerente de ferramentas da Hytech, Dave Blandino, explica ainda mais sua experiência com os fornecedores de CNC e o teste de benchmarking competitivo, “Fizemos uma extensa pesquisa e demos a vários fabricantes de CNC a oportunidade de cortar uma peça para nós. Pedi para eles colocarem uma peça na minha frente que venderia a máquina deles e ninguém chegou perto da peça que a DATRON produziu. Recebi peças de outros fabricantes de máquinas-ferramenta e a qualidade não atendeu às minhas expectativas. Mas duas semanas depois de enviar o modelo para a DATRON, voei para a Alemanha e não apenas a hospitalidade foi ótima, mas a DATRON colocou uma parte na minha frente que eu realmente não esperava, devido ao curto prazo. Foi de longe o melhor do que todos os fornecedores de CNC produziram. Quando voltei para os Estados Unidos e mostrei a amostra do DATRON para os outros fornecedores, eles disseram:'Ah, eles poliram isso' e eu disse:'Não, eles não fizeram, isso é direto da máquina!', mas eles não o fizeram. acredite em mim. O fato é que inspecionamos meticulosamente cada peça em um comparador óptico de RAM com ampliação de 200+, então não é apenas o que você vê com seus olhos ou uma lupa. Nosso processo mostra tudo e qualquer coisa. Na termoformagem, se você tiver a menor marca de ferramenta, ela aparecerá no filme. Portanto, é extremamente importante ter o acabamento de superfície que o DATRON nos oferece.”

Além da qualidade, há uma economia de custos correspondente associada à eliminação de operações secundárias como trabalho manual, lixamento e polimento e Himmelein credita a DATRON com uma redução de 90% no tempo de mão. Também há limitações para lixar, como explica Blandino, “Você sempre pode fazer trabalhos manuais com lixa, mas quando você tem uma ferramenta que é múltipla cavidade, você não vai lixar a peça da mesma maneira duas vezes. Se você tiver de 15 a 20 cavidades, você terá variação e essa variação se traduz em formação, corte e moldagem. O que estamos essencialmente fazendo é retirar a parte do DATRON e não tocar nele e esse é o nosso objetivo. As peças estão prontas para serem montadas em nossos conjuntos de ferramentas diretamente da máquina. Às vezes, uma textura leve de jateamento é um requisito do cliente, mas não é necessário lixar ou polir.”

Alta tolerância necessária para a produção de matrizes de acabamento de fósforo (matrizes de estampagem)

Então, agora, a Hytech usa seu fio EDM para fazer o componente de aço temperado do lado A que representa sua tolerância fixa. Em seguida, eles fabricam o componente de aço endurecido do lado B, que é o componente de acoplamento à peça do lado A. Eles normalmente deixam o núcleo da matriz entre 0,0005” e 0,0008” pesado e usam o DATRON M10 Pro para levar um décimo de cada vez até que ele se encaixe. Himmelein diz, “É aqui que o DATRON realmente brilha porque podemos fazer um décimo de cada vez com relativa rapidez, abrir a porta deixando tudo montado e testar nosso ajuste e se não estiver lá, fechamos a porta e corremos outro décimo .”

A combinação do fio EDM e da máquina DATRON realmente fez a diferença para a Hytech Forming e eles se tornaram o especialista global em matrizes tridimensionais de acabamento de metal para plástico de filme fino.

Blandino explica, “Costumávamos enviar esses componentes para lojas que tinham o equipamento para poder lidar com isso e, desde que compramos o DATRON, trouxemos todo esse trabalho para dentro de casa. Estamos fazendo passes de acabamento leves para manter tolerâncias apertadas em nossas peças de aço A2 tratadas termicamente. Essas peças são componentes de ferramentas que projetamos e fabricamos aqui. Uma das visões da nossa empresa é aparar. Gostamos de termoformagem de plásticos de filme fino, mas o outro lado disso é que precisamos aparar o plástico uma vez formado e essas formas aparadas precisam se encaixar exatamente no molde com tolerâncias apertadas de +/- alguns milésimos de uma polegada. Mas, para que o corte realmente ocorra, as tolerâncias dos componentes que usinamos devem ser de +/- alguns décimos de polegada. Esses são os componentes que estamos usando para construir nossas matrizes de corte.”

Blandino também credita a tecnologia DATRON ao adicionar flexibilidade ao seu processo de design. “Isso também nos permitiu projetar nossas ferramentas com muito mais eficiência. Antes, o único equipamento que podíamos usar para manter essas tolerâncias apertadas era nosso fio EDM. Claro, o problema com o fio EDM é que nem tudo é uma passagem bolso. Então, isso limitou nossa flexibilidade de design porque tivemos que projetar em torno dessa limitação. Com o DATRON, podemos projetar com mais liberdade e fazer as coisas do jeito que queríamos.”

O DATRON M10 Pro tornou-se tão crítico para a qualidade de seu produto final e Blandino diz que eles são lembrados disso sempre que o DATRON está sobrecarregado de trabalho e são forçados a transferir o trabalho para outros equipamentos CNC. “Mesmo com o trabalho manual, você não pode chegar perto de o acabamento de superfície que obtemos no DATRON. Além disso, estamos maximizando a velocidade do fuso em 15k 12k e 10k nos outros equipamentos CNC, então temos que cortar nossos avanços em bons 100%. Por causa da vibração do fuso e folga no fuso de esferas com nossos outros centros de usinagem, o acabamento que temos que fazer é lixamento pesado. É por isso que estou realmente pressionando por uma segunda máquina DATRON. Usamos os outros centros de usinagem como nossa 'máquina Op One', onde desbasta toda a carne da parte de trás e todas as superfícies não críticas. Essas máquinas lidam bem com essa tarefa.”

Abrindo as portas para um novo fluxo de receita e um aumento de 25% no faturamento anual Receita

O CEO, Fred Himmelein, dá crédito à DATRON pela qualidade que ajudou a Hytech a entregar a uma ampla gama de indústrias, incluindo automotiva e aeroespacial. Himmelein também está impressionada com a flexibilidade do DATRON e outros processos auxiliares que foram impactados e melhorados desde que foram instalados. Por exemplo, eles têm um projeto que estão fazendo para um cliente há uma década em que cortam acrílico de 0,25” com um laser de CO2 que faz um ótimo trabalho produzindo uma borda lindamente polida. Mas, depois de uma década, o cliente decidiu que queria trocar de material e usar policarbonato para reduzir o risco de danos às peças ao longo de seu ciclo de vida. Como o policarbonato de 0,25” não pode ser cortado com um laser sem queimar e apresentar riscos à saúde, eles tiveram que encontrar um processo alternativo. Então, eles fizeram um teste de corte no DATRON M10 Pro usando uma fresa de topo DATRON projetada especificamente para fresar acrílico. O resultado foi uma grande vitória para a Hytech e seu cliente. O DATRON realmente cortou as peças de policarbonato mais rápido do que o laser as cortou de acrílico, o acabamento da superfície era comparável e o cliente foi capaz de mudar para o material preferido.

O DATRON M10 Pro é compatível com uma ampla gama de pacotes de software CAM e a Hytech investiu em vários deles e fez testes extensivos para maximizar o desempenho e o acabamento da superfície. Blandino diz:“Provavelmente fizemos mais testes de software do que a maioria das lojas. Usamos a suavização de contorno do software DATRON, mas também é uma combinação da dinâmica e das estratégias de programação que contribuem para um acabamento perfeito da superfície. Fizemos alguns testes com diferentes softwares de programação, incluindo SolidCam, SOLIDWORKS, FeatureCAM, Fusion 360 e PowerMill, e estamos comparando maçãs com maçãs com diferentes cortadores, velocidades e avanços. Então, usamos uma combinação do que o software tem a oferecer combinado com o que o DATRON tem a oferecer e criamos uma fórmula para o melhor acabamento de superfície que você pode obter com o fresamento de 3 eixos. O Fusion tem um post muito bom para o DATRON e oferece excelentes acabamentos de superfície em conjunto com o Dynamics e o Contour Smoothing que o M10 tem a oferecer. Atualmente, nosso principal CAM

solução está com a Autodesk. Os testes são feitos continuamente e o DATRON complementa muito bem os pós-processadores de todos os softwares.”

Eles precisam ficar de boca fechada sobre isso, mas a Hytech pode nos dizer que eles estão entrando em uma indústria existente com uma nova maneira de fazer componentes que exigem usinagem extremamente precisa. Os fabricantes dessa indústria chegaram à Hytech porque têm uma foto de seu DATRON M10 Pro em seu site. Durante a última rodada de cortes de teste para esta indústria, a peça funcionou por mais de 200 horas. Isso porque a peça requer fresas muito pequenas dando um pequeno passo para fazer o contorno 3D e pode até levar dezenas de horas sem uma troca de ferramenta. Com a máquina atualmente em execução 24 horas por dia, 7 dias por semana, a adição de um M10 Pro adicional é iminente. Este novo negócio deverá resultar em um aumento de 25% na receita da empresa.

Máquina cnc

- De CM para EMS para MSP:A Evolução de uma Indústria

- A indústria de alimentos precisa de uma dose de resiliência este ano

- Na era da indústria 4.0, o que os clientes realmente desejam?

- Por que devemos ser honestos com os clientes?

- Usinagem CNC na indústria automotiva

- Sustentabilidade:o desafio da Indústria 4.0

- Indústria 5.0:a nova revolução

- Destaque do setor:o setor de mineração

- O Quadrante de Oportunidades:quatro partes para o sucesso da Indústria 4.0

- O que é a indústria gráfica?