Nanofios de silício amorfo cultivados em filme de óxido de silício por recozimento

Resumo

Neste artigo, nanofios de silício amorfo (α-SiNWs) foram sintetizados em (100) substrato de Si com filme de óxido de silício por mecanismo sólido-líquido-sólido conduzido por catalisador de Cu (SLS) durante o processo de recozimento (1080 ° C por 30 min sob Ar / H 2 atmosfera). A fabricação de padrões de Cu de micro tamanho decidiu se α-SiNWs podem crescer ou não. Enquanto isso, esses padrões de micro tamanho de Cu também controlavam a posição e a densidade dos fios. Durante o processo de recozimento, o padrão Cu reagiu com SiO 2 para formar siliceto de Cu. Mais importante, um canal de difusão foi aberto para átomos de Si sintetizar α-SiNWs. Além disso, o tamanho dos α-SiNWs era simplesmente controlado pelo tempo de recozimento. O comprimento do fio foi aumentado com o tempo de recozimento. No entanto, o diâmetro apresentou tendência oposta. A resistividade à temperatura ambiente do nanofio era de cerca de 2,1 × 10 3 Ω · cm (84 nm de diâmetro e 21 μm de comprimento). Este método de fabricação simples torna possível a aplicação de α-SiNWs.

Histórico

Entre as várias classes de nanoestrutura de semicondutor unidimensional, o nanofio de silício (SiNW) tem apresentado um futuro brilhante nos campos de eletrônica, energia solar fotovoltaica, fotônica, bateria e sensor. [1,2,3,4,5,6] O método de fabricação SiNW inclui abordagens de cima para baixo e de baixo para cima. A Tabela 1 é o resumo dos diferentes métodos de fabricação de SiNW. A abordagem de cima para baixo geralmente é realizada por corrosão iônica reativa (RIE) e corrosão química catalisada por metal de silício. Nesses métodos, o local do nanofio é controlado na abordagem de cima para baixo por ferramentas de nanofabricação, como litografia de feixe eletrônico, [7] litografia de nanoimpressão [8] ou modelo de nanosize, como esfera PS, [9] máscara AAO [10]. As ferramentas de nanofabricação controlam o local, o tamanho, a orientação e o número de poços de arame com um processo de fabricação complexo e de alto custo. O modelo de nanofabricação [9,10,11] é o método de baixo custo, mas o processo de fabricação é mais complexo do que o método da ferramenta de nanofabricação, pois o modelo deve ser construído e removido durante todo o processo. Portanto, o método sem modelo mostra um bom potencial no futuro [12]. Outra abordagem top-down usa a técnica MEMS para fabricar SiNWs controláveis no local [13], este processo de fabricação fabrica facilmente dispositivos sensores SiNW. Porém, a técnica MEMS traz processos de manufatura complexos e de alto custo.

Na abordagem ascendente, a deposição química de vapor (CVD) é uma abordagem importante para a síntese de SiNWs com um processo de fabricação simples e de baixo custo. E esta abordagem pode produzir facilmente SiNWs de diâmetro extremamente pequeno e superlongos (conforme registrado, o menor diâmetro foi de 1 nm, e o maior foi de milímetros) [14,15,16]. SiNWs de boa qualidade são sempre sintetizados através do mecanismo vapor-líquido-sólido (VLS) com a ajuda de Au ou outros metais neste método [2]. No entanto, esses novos materiais são proibidos em salas limpas por degradar as propriedades elétricas e ópticas dos semicondutores.

Método livre de catalisador é proposto para resolver o problema de poluição trazido por novos catalisadores na abordagem de baixo para cima. O método de crescimento assistido por óxido (OAG) não requer nenhum catalisador metálico [17]. Infelizmente, a compatibilidade com a tecnologia de integração baseada em Si é pobre neste método. E os produtos são sempre facilmente afetados por outras impurezas residuais [18]. A ablação por laser de onda contínua em temperatura ambiente de Si é outra maneira de sintetizar SiNWs sem o uso de catalisador metálico [19]. No entanto, é necessário alto vácuo. Mesmo na técnica de evaporação de SiO simples, um bom controle de tamanho é sempre difícil de realizar. Além disso, o pó de SiO é prejudicial à saúde [20].

Novos catalisadores como alumínio e cobre são pesquisados para abrir a porta da tecnologia de semicondutores de óxido de metal complementar (CMOS) para SiNWs [21]. O alumínio é usado para reduzir as impurezas de nível profundo; também pode ser um dopante do tipo p produzindo um aceptor raso em Si. No entanto, a alta sensibilidade à oxidação torna o uso do alumínio como método de catalisador pouco prático. O cobre é um bom condutor de calor e eletricidade e tem sido amplamente utilizado em circuitos integrados (ICs) e processamento CMOS. Portanto, o cobre é considerado o catalisador adequado para o crescimento de SiNW. O tamanho e a localização dos fios de Si foram bem controlados pelo catalisador de cobre em Kayes et al. trabalho [22]. Nos trabalhos em que o cobre foi usado como catalisador para a síntese de SiNWs, SiH 4 , Si 2 H 6 , ou SiCl 4 gases foram usados como precursores de Si [22,23,24].

Neste artigo, apresentamos um método simples e eficaz para sintetizar SiNWs em SiO 2 filmes pelo mecanismo SLS conduzido por catalisador de Cu durante o processo de recozimento sem o uso de gases precursores tóxicos. Esse método tem duas vantagens. Em primeiro lugar, a contaminação por metal dos SiNWs foi diminuída. Em segundo lugar, nenhum gás precursor tóxico foi usado.

Métodos

Fabricação de chips

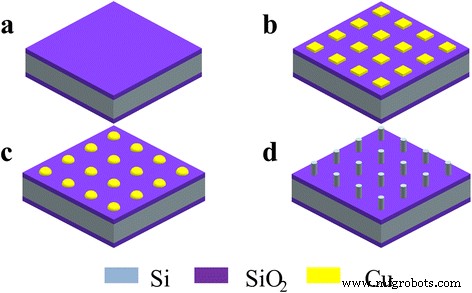

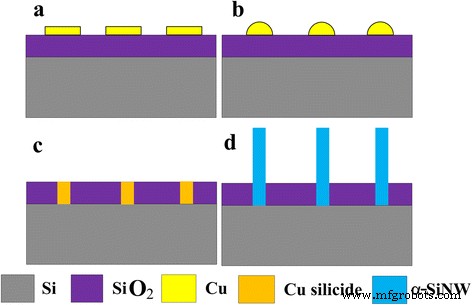

Primeiro, 300 nm SiO 2 o filme foi crescido em bolachas de silício tipo n polido de lado único (100) por oxidação térmica (Fig. 1a). Então, filme de cobre de 400 nm foi depositado em SiO 2 por pulverização catódica de magnetron. Depois do processo fotolitográfico e da solução de persulfato de amônio (1:100 água), a matriz de padrão de tamanho de Cu foi fabricada em SiO 2 superfície na área alvo (Fig. 1b). Posteriormente, o wafer foi cortado em pedaços. E esses chips foram limpos por ultrassom com etanol e acetona, por sua vez, por 10 min. Depois disso, a água DI foi usada para o último processo de limpeza antes de secar por N 2 .

Representação esquemática do processo de fabricação. a Oxidação térmica. b Fabricação de matrizes de padrão de tamanho mícron Cu. c Os padrões de cobre mudaram para hemisférios. d Crescimento de nanofio

Crescimento α-SiNW

Mil centímetros cúbicos padrão por minuto de Ar foram usados para excluir o ar no tubo por 10 minutos depois que os cavacos foram colocados no barco de quartzo e transferidos para o centro do forno horizontal.

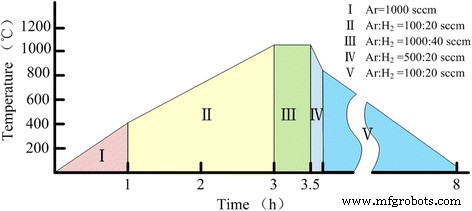

Posteriormente, cinco estágios foram usados para sintetizar SiNWs. As condições detalhadas do processo de recozimento são fornecidas na Fig. 2. No estágio I, a temperatura foi aumentada da temperatura ambiente para 400 ° C em 1 h com o mesmo fluxo de Ar que é usado para excluir o ar. No estágio II, o fluxo de Ar foi ajustado para 100 sccm e 20 sccm H 2 foi adicionado. Demorou 2 horas para atingir 1080 ° C. Nesse estágio, os padrões de cobre mudaram para hemisférios (Fig. 1c). Em seguida, a temperatura foi mantida por 30 min com 1000 sccm Ar e 40 sccm H 2 no estágio III. Após desligar o forno, o processo de resfriamento rápido de apenas 10 min foi considerado como o estágio IV e o fluxo foi ajustado para 500 e 20 sccm, respectivamente. No último estágio, o resfriamento lento costumava diminuir a temperatura do forno até a temperatura ambiente com 100 sccm Ar e 20 sccm H 2 . Após os cinco estágios, α-SiNWs foram cultivados na posição dos padrões de Cu, como mostrado na Fig. 1d.

Condições de processamento térmico para síntese de SiNW usando um forno horizontal. No estágio I, a temperatura foi aumentada da temperatura ambiente para 400 ° C em 1 h com o mesmo fluxo de Ar que costumava excluir o ar. No estágio II, o fluxo de Ar foi ajustado para 100 sccm e 20 sccm H 2 foi adicionado. Demorou 2 horas para atingir 1080 ° C. Nesse estágio, os padrões de cobre se transformam em hemisférios. Em seguida, a temperatura foi mantida por 30 min com 1000 sccm Ar e 40 sccm H 2 no estágio III. Após desligar o forno, o processo de resfriamento rápido apenas 10 min foi considerado como o estágio IV e o fluxo foi ajustado para 500 e 20 sccm, respectivamente. No último estágio, o resfriamento lento costumava diminuir a temperatura do forno até a temperatura ambiente com 100 sccm Ar e 20 sccm H 2

Caracterização

Microscopia eletrônica de varredura (SEM, Hitachi S-4800) e microscopia eletrônica de transmissão de alta resolução (TEM, JEM-2100F operando a 200 Kv) equipados com espectrômetro dispersivo de energia (EDS) foram empregados para analisar a morfologia e composição dos nanofios. Para medições TEM, a grade de Mo foi usada para dar suporte a nanofios. Para o ataque químico com FIB na raiz do fio, uma fina camada de Au foi evaporada na superfície para proteger o fio por deposição induzida por feixe de elétrons (EBID). Dispositivo de dois terminais foi usado para medir a resistividade do nanofio [25]. O fio foi removido mecanicamente do substrato por nanooperador equipado com feixe de íons focalizado (FIB) (FEI, Sistema QUANTA3D 600FIB). Em seguida, o nanofio foi soldado nos dois eletrodos por Pt depositado com feixe de elétrons assistido. Finalmente, a resistividade do nanofio foi medida pela estação de sonda semi-automática Cascade HP 4156.

Resultados e discussão

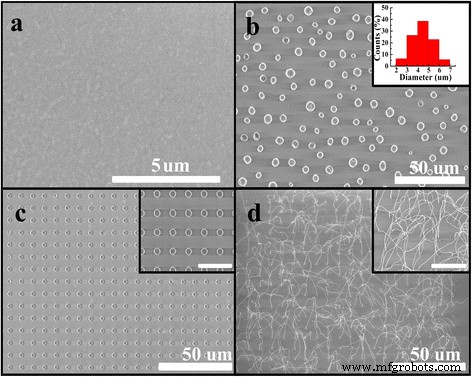

A Figura 3 apresenta as fotos SEM de duas amostras antes e depois do recozimento (amostra I, o filme espesso de Cu tem 400 nm, a amostra II é os arranjos de padrão de Cu com tamanho de 400 nm de espessura e 1,9 μm de diâmetro, e passo de centro a centro é 10 μm). É óbvio que os resultados das duas amostras foram bastante diferentes após recozidas a 1080 ° C por 30 min. Para o filme de Cu, mostrado na Fig. 3b, apenas bolas de Cu foram espalhadas aleatoriamente na superfície de SiO 2 . A figura inserida na Fig. 3b era a distribuição do diâmetro das bolas de Cu, e o diâmetro médio da bola era 4,4 μm. Nanofio in-suit apareceu na amostra II após o recozimento na Fig. 3d. O comprimento do nanofio pode chegar a 20 μm e o diâmetro do nanofio é de cerca de 57 nm, conforme mostrado na imagem inserida da Fig. 3d. É claro que cada padrão cresceu um nanofio e a distância de centro a centro igual ao valor dos padrões de Cu. Isso significa que a densidade dos nanofios pode ser controlada simplesmente pelo número de padrões de Cu. O fenômeno na Fig. 3 demonstra que o tamanho do micro dos padrões de Cu são adequados para o crescimento de nanofios (em nosso caso, o tamanho do padrão de Cu era de 400 nm de espessura e 1,9 μm de diâmetro). Para o filme de Cu, o efeito de orvalho ocorreu em alta temperatura. A fim de reduzir a energia superficial do filme de Cu, bolas de Cu foram agregadas de forma aleatória (na Fig. 3b).

Imagens SEM para as duas amostras em 300 nm SiO 2 superfície antes e depois de 30 min recozido em Ar / H 2 atmosfera à temperatura de 1080 ° C. a Imagem SEM pré-recozida da amostra I com nanofilme de Cu (400 nm de espessura). b Imagens SEM da amostra I com filme de Cu após recozido. Foto inserida foi a distribuição do diâmetro das partículas de Cu após SEM. c Imagem de SEM pré-recozida da amostra II com matriz de padrões de Cu (tamanho do padrão de Cu, 400 nm de espessura e 1,9 μm de diâmetro). Foto inserida foi a imagem ampliada da matriz de padrões de Cu. d Imagem SEM do crescimento do nanofio na amostra II após recozido. Foto inserida foi a imagem ampliada de nanofios. As barras de escala nas inserções são 10 μm

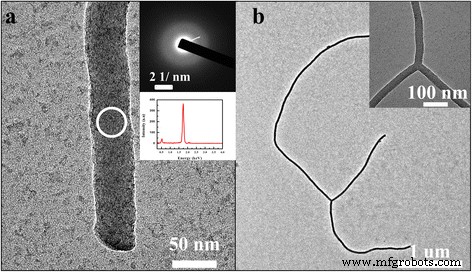

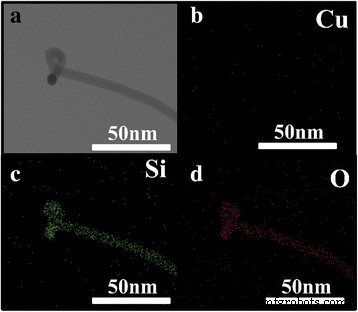

A imagem de microscopia eletrônica de transmissão de alta resolução (TEM) na Fig. 4a revela que o nanofio tem uma morfologia lisa com diâmetro de 50 nm na amostra II. O padrão de anel altamente difusivo (inserção) da área selecionada de difração de elétrons (SAED) demonstra que o nanofio era totalmente amorfo (na Fig. 4). Os resultados do espectrômetro dispersivo de energia (EDS) na Fig. 4 indicam que o fio consiste em Si e O com razão atômica de 4, que está longe da razão do dióxido de Si e sugere que existe uma pequena quantidade de oxigênio nos SiNWs. Para a atmosfera de redução que era composta de Ar e H 2 é mantida durante o processo de crescimento dos nanofios, de modo que a oxidação leve só aconteceu durante a exposição da amostra ao ar após a fabricação.

Imagens TEM de nanofios. a Imagem TEM da ponta do nanofio. Fotos inseridas foram a área selecionada de difração de elétrons (SAED) de nanofios e o espectro EDS, respectivamente. O padrão SAED foi obtido a partir do meio do fio ( círculo branco ) na Fig. 4, e a abertura para SAED era de 200 nm. b Imagem TEM do nanofio. A imagem inserida era a foto detalhada do nanofio na Fig. 4b

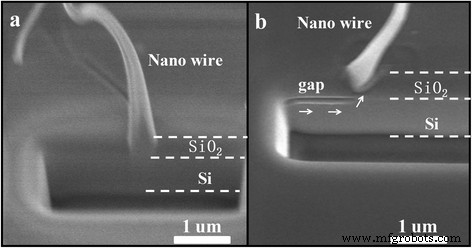

Após o condicionamento FIB da parte da raiz do arame e do substrato, a seção transversal da raiz do arame foi caracterizada por MEV com o porta-amostra girado 45 °. É interessante descobrir que o nanofio cresceu a partir da fronteira entre Si e SiO 2 na Fig. 5. Um longo intervalo de Si também é encontrado no Si / SiO 2 interface. Essas observações demonstram que o substrato era a única fonte de Si para o fio. Enquanto isso, nenhuma partícula de metal é encontrada na ponta do fio. De acordo com esses resultados, uma possível ilustração esquemática do crescimento de α-SiNW é apresentada na Fig. 6 com base no mecanismo sólido-líquido-sólido. Durante o processo de recozimento, os padrões de Cu (Fig. 6a) desgrudam no centro do padrão (Fig. 6b) e reagem com SiO 2 para formar siliceto de Cu (Fig. 6c). Então, os átomos de Si penetram no siliceto de Cu. Durante este processo, as diferentes velocidades de difusão dos átomos de Si no substrato, causadas pelo defeito do substrato, podem induzir a formação de lacunas de Si. Quando os átomos de Si dissolvidos no siliceto atingiram a saturação, o Si começou a precipitar para a síntese de α-SiNWs (Fig. 6d).

Imagens SEM da raiz α-SiNW. a , b As imagens SEM da parte da raiz α-SiNW com inclinação de 45 ° após o ataque químico FIB. Um longo intervalo de Si é encontrado no Si / SiO 2 interface em ( b )

Ilustração esquemática do crescimento de α-SiNW. Durante o processo de recozimento, os padrões de Cu ( a ) retire para o centro do padrão ( b ), e reage com SiO 2 para formar siliceto de Cu ( c ) Então, os átomos de Si penetram no siliceto de Cu. Durante este processo, as diferentes velocidades de difusão dos átomos de Si no substrato, causadas pelo defeito do substrato, podem induzir a formação de lacunas de Si. Quando os átomos de Si dissolvidos no siliceto atingiram a saturação, o Si começou a precipitar para a síntese de α-SiNWs ( d )

É claro que o Cu desempenhou um papel muito importante em nosso estudo. Algo como uma partícula preta pode ser encontrada na ponta do fio, embora na maioria dos fios essa partícula não exista. Os resultados do mapeamento (Fig. 7) mostram que nenhuma partícula de metal existe na ponta do fio. A partícula parece um mal-entendido pelo ângulo entre o fio e o suporte, que não era adequado observar. Infelizmente, nenhum cobre pode ser encontrado na parte da raiz do fio (Fig. 5). O Cu difundido em substratos de Si é a forma possível que pode dar origem a este resultado surpreendente. É bem conhecido que a difusão rápida de átomos de Cu em Si foi testada em alta temperatura [26]. Assim, os átomos de Cu podem se difundir no substrato de Si em poucos minutos após a janela em SiO 2 foi aberto em alta temperatura.

TEM e EDS mapeando imagens da ponta do nanofio. a mostra a imagem TEM da ponta do fio que parece uma partícula de metal, b - d localização dos diferentes elementos ilustrados pelo mapeamento EDS com variação de contraste brilhante:cobre ( b ), silício ( c ) e oxigênio ( d )

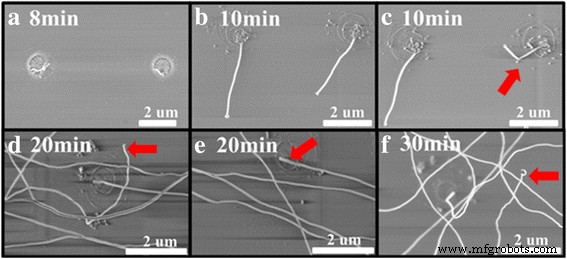

Para demonstrar a controlabilidade do nosso método, diferentes tempos de recozimento são realizados em nossos experimentos. O SEM de nanofios sintetizados em diferentes tempos de recozimento com o mesmo tamanho de padrão de Cu (400 nm de espessura e 1,9 um de diâmetro) e mesmo SiO 2 espessura (300 nm) é mostrado na Fig. 8. A maioria dos nanofios tem diâmetro uniforme. É interessante notar que o diâmetro diminuiu quando a direção do fio mudou. Como mostra a seta vermelha na Fig. 8c, o diâmetro da parte da ponta é de 76 nm e a parte da raiz é de apenas 49 nm. Essa enorme diferença de diâmetro em um mesmo fio pode ser causada pela variação da energia por unidade de área do núcleo [27]. E esse fenômeno raramente é visto. Outro achado interessante é que o diâmetro da parte da raiz era a parte maior em todo o arame, e a parte da ponta era menor (setas vermelhas mostradas em d – f). Comparando com o fio inteiro, o comprimento da parte não uniforme é muito curto. Este resultado apresenta que a-SiNW possui diâmetro nuniforme.

a - f As imagens SEM de α-SiNWs crescidas em diferentes tempos de recozimento

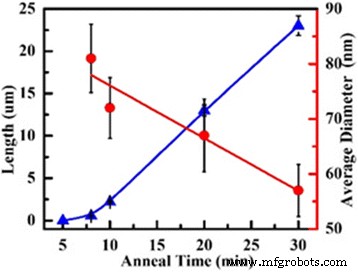

Após SEM, o comprimento e o diâmetro da parte da raiz de α-SiNWs são calculados. Os resultados da Fig. 9 mostram que o comprimento de α-SiNW foi aumentado com o tempo de recozimento, em função do tempo de recozimento. O tempo de difusão dos átomos de Si é aumentado, oferecendo mais átomos para a síntese de nanofios. O comprimento de α-SiNW aumenta para 24 μm, enquanto o tempo de recozimento aumenta para 30 min. A taxa média de crescimento do nanofio é de aproximadamente 1,1 μm / min, que foi semelhante à taxa de crescimento por recozimento com fonte de bloco de Si [28]. A rápida velocidade de crescimento não está deixando tempo para os átomos de Si se empilharem em ordem cristalina. Finalmente, nanofios amorfos em vez de cristalinos são sintetizados.

O diâmetro e o comprimento do nanofio em função do tempo de recozimento. Triângulos azuis e círculos vermelhos na figura estão a data para comprimento e diâmetro do nanofio no experimento, e azul e linhas vermelhas na figura estavam a linha de ajuste de acordo com as datas do experimento

O diâmetro de α-SiNW é diminuído de 81 para 57 nm no processo de aumento do tempo de recozimento. Normalmente, o comprimento do SiNW depende de seu diâmetro para efeito de Gibbs-Thomson no crescimento vapor-líquido-sólido usando silano como fonte gasosa e ouro como catalisador. O comprimento do SiNW aumenta quando o diâmetro aumenta para nanofios com diâmetro abaixo de 100 nm. No entanto, o resultado de nosso experimento mostra a conclusão inversa de que o diâmetro diminui com o comprimento. O recozimento de longo tempo dá mais tempo para os átomos de Cu difundidos no substrato de Si, e o volume do catalisador de siliceto também é reduzido. Enquanto isso, o processo de difusão dos átomos de Si continua, o que fez com que o α-SiNW crescesse o tempo todo com a mudança do tamanho das partículas do catalisador. Portanto, o diâmetro de α-SiNW é diminuído com o tempo de recozimento.

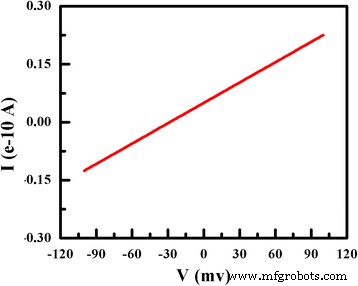

A Figura 10 mostra a corrente ( I ) versus tensão ( V ) curva de ajuste com um comportamento quase ôhmico. I – V medição mostra a resistividade à temperatura ambiente; o nanofio na Fig. 3 é 2,15 × 10 3 Ω · cm, medido pelo método de duas sondas. Comparando com o trabalho de M. Lieber [29], a resistividade de α-SiNW neste trabalho é dez vezes maior do que os fios de silício de cristal único sem dopagem. A condutividade elétrica significativamente maior dos nanofios é provavelmente devido ao efeito do tamanho.

A medição do transporte elétrico de α-SiNW na Fig. 3. Dispositivo de dois terminais foi usado para medir a resistividade do nanofio [25]. O fio foi removido mecanicamente do substrato por nanooperador equipado com feixe de íons focalizado (FIB) (FEI, Sistema QUANTA3D 600FIB). Em seguida, o nanofio foi soldado nos dois eletrodos por Pt depositado com feixe de elétrons assistido. A resistividade do nanofio foi medida pela estação de sonda semiautomática Cascade HP 4156. Finalmente, a resistividade à temperatura ambiente do nanofio na Fig. 3 é 2,15 × 10 3 Ω · cm, medido pelo método de duas sondas

Conclusões

Em conclusão, α-SiNWs são cultivados diretamente em SiO 2 superfície durante o processo de recozimento em Ar / H 2 atmosfera através do mecanismo SLS sem quaisquer gases tóxicos precursores. A fabricação de padrões de Cu é a condição necessária para o crescimento de α-SiNW. Enquanto isso, padrões de Cu são usados para controlar a densidade e o local de α-SiNWs. Além disso, o tempo de recozimento é um parâmetro ajustável para controlar o diâmetro e o comprimento dos α-SiNWs do fio. A resistividade à temperatura ambiente do nanofio é 2,15 × 10 3 Ω · cm. Este novo método de crescimento torna α-SiNWs candidatos para aplicações potenciais no futuro.

Nanomateriais

- Materiais Parte 1:O que o recozimento pode fazer pelo seu processo

- Desvendando a evolução morfológica e cinética de corrosão de nanofios de silício poroso durante a corrosão química assistida por metal

- Realizando a cobertura total de filme de perovskita estável por processo antissolvente modificado

- Características ópticas e elétricas de nanofios de silício preparados por corrosão eletrolítica

- Filme WS2 de área grande com grandes domínios únicos cultivados por deposição de vapor químico

- Controlando o crescimento de seleneto de índio de alta uniformidade (In2Se3) Nanofios por meio do processo de recozimento térmico rápido em baixa temperatura

- Mudança de estrutura de GaN entre Nanowall Network, Nanocolumn e Compact Film Grown on Si (111) por MBE

- O que é recozimento? - Definição, processo e estágios

- 4 Métodos Comuns de Processo de Galvanoplastia Parcial

- Entendendo o tratamento térmico da solução, recozimento, nitretação