Microestrutura controlada e propriedades mecânicas de compósitos de nanocarbono à base de Al2O3 fabricados pelo método de montagem eletrostática

Resumo

Este trabalho relata a formação controlada por microestrutura de Al 2 interconectado em camadas de carbono O 3 cerâmica usando nanopartículas de carbono (CNP) -alumina (Al 2 O 3 ) partículas compostas. O Al 2 O 3 as micropartículas utilizadas neste estudo foram obtidas por granulação de Al de tamanho nanométrico 2 O 3 nanopartículas com diâmetro médio de 150 nm. Então, CNP-Al 2 O 3 compósito foi fabricado usando um método de montagem eletrostática usando o Al granulado 2 O 3 e CNP. A decoração do CNP na superfície do Al granulado 2 O 3 foi investigado em função do tamanho da partícula primária e porcentagem de cobertura usando uma quantidade fixa de CNP. Notavelmente, uma camada interconectada de partículas de carbono na interface de Al 2 O 3 que se assemelham aos limites de grão foi obtido. As propriedades mecânicas das amostras obtidas com diferentes tamanhos de partícula e cobertura de CNP em Al 2 O 3 partículas também foram investigadas, as quais apresentaram a possibilidade de controlar as propriedades mecânicas através do projeto microestrutural de materiais cerâmicos compostos.

Introdução

É bem conhecido que alumina (Al 2 O 3 ) possui boas propriedades, como alta dureza, excelente resistência ao desgaste e alta estabilidade química. Por outro lado, as desvantagens da alumina são sua baixa tenacidade à fratura, baixa resistência em temperaturas elevadas, bem como baixa resistência ao choque térmico [1]. Isso levou a pesquisas intensas no desenvolvimento de nanocompósitos à base de alumina em micro e nanoescalas. Relata-se que compósitos cerâmicos funcionais com nanopartículas bem dispersas na matriz de cerâmica melhoram não apenas as propriedades mecânicas, como resistência à falha, tenacidade à fratura, fadiga e resistência ao desgaste, mas também as propriedades elétricas, magnéticas, térmicas e ópticas [2 , 3,4,5,6,7]. A fim de melhorar e controlar as propriedades mecânicas das cerâmicas, porosidade microestrutural [8, 9], incorporação de cargas aditivas [10] e perfis de tratamento térmico [11, 12] têm sido usados e relatados. Isso mostra que, controlando a microestrutura de Al 2 O 3 , as propriedades mecânicas desejadas de Al 2 O 3 cerâmicas podem ser obtidas. No entanto, a maioria dos trabalhos relatados usou apenas o método simples de Al 2 O 3 pós mistura antes da sinterização que é insuficiente para obter um bom controle sobre a microestrutura e projeto de Al 2 O 3 cerâmicas, resultando em má controlabilidade de suas propriedades mecânicas. Na formação de nanocompósitos por um método de mistura convencional, permanece um grande desafio obter uma decoração homogênea de partículas aditivas de tamanho nano em uma partícula primária designada devido à aglomeração das partículas aditivas. A distribuição desigual causada pela aglomeração levaria então a efeitos adversos no projeto microestrutural, bem como nas propriedades de um compósito cerâmico. Portanto, um novo método via montagem de baixo para cima usando um método de adsorção eletrostática foi usado neste estudo para demonstrar a viabilidade de se obter um bom controle microestrutural e design que, consequentemente, permite que as propriedades desejadas controladas sejam introduzidas no Al 2 O 3 cerâmicas, como propriedades ópticas, elétricas e mecânicas. Como um dos possíveis aditivos para Al 2 O 3 compósitos de cerâmica, várias formas de materiais nanométricos de carbono, como fibra (nanotubo de carbono (CNT), nanofibra) e em forma de placa (grafeno), bem como partículas, foram desenvolvidos. Isso permite a aplicação de materiais à base de carbono como aditivo para a fabricação de materiais, o que foi relatado recentemente.

No desenvolvimento de compósitos de alumina à base de carbono, Kumari et al. relataram o aumento da condutividade térmica do compósito nanotubo de carbono (CNT) -alumina de 60 a 318% em comparação com a alumina pura, alterando a porcentagem em peso de adição de CNT e a temperatura de sinterização [4]. Além disso, devido às propriedades tribológicas excepcionais dos materiais compósitos à base de carbono para aplicações como geração de energia, transporte e manufatura, muitos pesquisadores têm focado seu interesse no desenvolvimento de compósitos à base de carbono [13, 14]. Foi relatado que cerâmicas com superfícies reforçadas com carbono apresentam melhor resistência ao desgaste e coeficiente de atrito reduzido. Apesar de relatos controversos sobre o aumento da resistência mecânica usando nanofibra de carbono (CNF) em alumina e zircônia, a maioria dos autores relatou melhorias nas propriedades mecânicas. Um estudo recente de CNT na propriedade de fluência da alumina chegou a uma conclusão oposta, pois é relatado que, dependendo da quantidade de adição de CNT, a resistência à fluência pode ser reforçada ou enfraquecida devido a um impedimento de deslizamento do limite de grão ou promoção do limite de grão difusão ou deslizamento, respectivamente [15]. Enquanto isso, Crepo et al. relataram que o composto de alumina reforçada com óxido de grafeno exibe melhor resistência à fluência do que a alumina reforçada com CNF [16]. Além disso, devido às excelentes propriedades de lubrificação do grafite, os materiais à base de carbono são bons candidatos para aplicação de lubrificante sólido. Durante o atrito seco, compósitos à base de carbono são relatados para gerar um filme lubrificante a partir da esfoliação do carbono e sua incorporação com os resíduos cerâmicos sobre a área de contato afetada [13]. No entanto, a maior parte do trabalho relatado envolve o uso de mistura única por mistura ultrassônica de suspensões ou uma moagem mecânica convencional, e nenhum trabalho foi demonstrado na decoração controlada de materiais de carbono em cerâmica levando à formação de carbono controlado por microestrutura cerâmicas à base de Portanto, neste estudo, CNP-Al 2 O 3 os compósitos foram fabricados usando um conjunto de adsorção eletrostática que oferece mais controlabilidade em sua montagem e design de compósitos. O Al 2 O 3 as micropartículas utilizadas neste trabalho foram obtidas usando a granulação de controle de Al nanométrico 2 O 3 partículas. Em seguida, o Al 2 granulado O 3 micropartículas obtidas foram utilizadas para a formação de carbono CNP-Al 2 O 3 composto. O estudo foi conduzido sistematicamente variando a quantidade de nanoesferas de carbono de 0,3, 0,6 e 1,0 vol% (porcentagem de volume) e o tamanho médio das partículas de alumina usadas. As propriedades mecânicas de amostras compostas à base de carbono foram então caracterizadas e comparadas com uma amostra de alumina monolítica usando um teste de flexão e indentação de três pontos. A inter-correlação entre a microestrutura obtida e as propriedades mecânicas também é discutida e elucidada.

Métodos

Nanopartículas de alumina com um diâmetro médio de 150 nm foram adquiridas da Taimei Kagaku Kogyo Co. e usadas como o precursor para obter Al 2 granulado O 3 micropartículas. A granulação foi realizada usando secagem por pulverização de uma mistura de Al 2 O 3 micropartículas com ligante acrílico. O Al 2 O 3 micropartículas foram então peneiradas para obter três diâmetros médios diferentes 37, 62 e 98 μm que foram então usados como as partículas primárias. O CNP com um diâmetro médio de 260 nm foi adquirido da Tokai Carbon Co. e usado como nanopartículas aditivas. Como o CNP é hidrofóbico e não dispersível em meio aquoso, foi primeiro disperso em solução SDC (desoxicolato de sódio) e, em seguida, submetido a um tratamento de hidrofilização para posterior revestimento. Quarenta mililitros de uma solução de SDC 0,1% em peso foram adicionados a 1 g de CNP e dispersos por ultrassom por 30 min. Em seguida, a solução foi centrifugada e lavada três vezes com água de troca iônica que foi realizada por agitação da água com um misturador. Em seguida, a modificação da carga superficial foi realizada usando policatião e polianião. Polidialildimetil cloreto de amônio (PDDA) (peso molecular médio de 100.000 a 200.000, Sigma-Aldrich) e estirenossulfonato polissódico (PSS) como polianião (peso molecular médio de 70.000, Sigma-Aldrich) foram usados como policatião e polianião, respectivamente. Depois disso, o CNP revestido com SDC foi então alternadamente imerso em PDDA, PSS e PDDA, a fim de induzir uma carga superficial positiva estável. Após o processo de adsorção, a suspensão remanescente foi seca e então coletada. Na primeira investigação, o Al 2 O 3 partículas com diâmetro de 62 μm foram utilizadas e a viabilidade do controle de cobertura de CNP em Al 2 O 3 partículas foi executado. A porcentagem de volume de CNP adicionado foi 0,3, 0,6 e 1,0 vol%. Na investigação do efeito de Al 2 O 3 tamanho, um valor fixo de 0,6% vol de adição de CNP foi definido enquanto Al 2 O 3 partículas com diferentes diâmetros médios de 37, 62 e 98 μm foram usadas para a formação do compósito. O CNP-Al 2 O 3 as partículas compostas foram primeiro prensadas uniaxialmente usando uma matriz com um diâmetro de 12 mm. A pressão aplicada foi de 300 MPa e o tempo de espera foi de 5 min. Em seguida, o pellet obtido foi inserido em uma matriz de grafite com pó de h-BN para sinterização a quente (Diavac Inc. Ltd.) A sinterização a quente foi realizada em atmosfera de vácuo (8 × 10 −3 Pa) a 1350 ° C (taxa de aquecimento de 10 ° C / min) por 2 h com pressão de 30 MPa. As morfologias do CNP-Al 2 O 3 os compósitos e a microestrutura sinterizada obtidos foram observados usando um Microscópio Eletrônico de Varredura de Emissão de Campo S-4800 (FE-SEM, Hitachi S-4800). O potencial zeta foi medido usando um Otsuka Electronics Co. Ltd., ELSZ-1 e Micro Tech Nission, ZEECOM Co. Ltd. Quanto à determinação das propriedades mecânicas, o módulo de elasticidade da amostra obtida foi medido usando um teste de flexão de 3 pontos . A amostra foi primeiro cortada em uma folha de teste em forma de tira e a dimensão foi ajustada usando um moedor de superfície. A dimensão do corpo de prova preparado foi de 3 × 4 × 40 mm. Em seguida, foi realizado o polimento com alumina 0,5 mm e pasta de diamante com graduação de 30 e 9 μm, respectivamente. O teste de flexão de 3 pontos foi medido usando um testador compacto tipo Instron. Primeiro, o estresse ( σ ) foi calculado usando a Eq. 1 onde, l , b e h são a distância do vão e as dimensões de cada peça de teste, enquanto P representa a carga. Em seguida, a relação entre tensão e deformação foi traçada, e o módulo de elasticidade foi calculado a partir da inclinação dos mínimos quadrados. A velocidade da cruzeta foi testada em 0,02 mm / min e o vão em 30 mm.

$$ \ sigma =\ frac {3 lP} {2 bh} $$ (1)

As propriedades de dureza da amostra composta foram avaliadas posteriormente usando indentação. O indentador Rockwell usado consistia em um diamante ( E i =1050 GPa, υ =0,20) com um raio de curvatura nominal, R =200 embutido em uma ponta cônica com um ângulo de vértice de 120 °. O indentador foi ajustado em um testador do tipo Instron (Sanwa Instruments) e conduzido a uma velocidade da cruzeta de 0,05 mm / s até uma profundidade fixa (20 μm). A carga obtida durante a indentação foi medida com uma célula de carga (TCLZ-100KA, Tokyo Gakko), e a profundidade do indent foi medida com um medidor de deslocamento eletrostático sem contato (VE-222, Ono Sokki).

Resultados e discussão

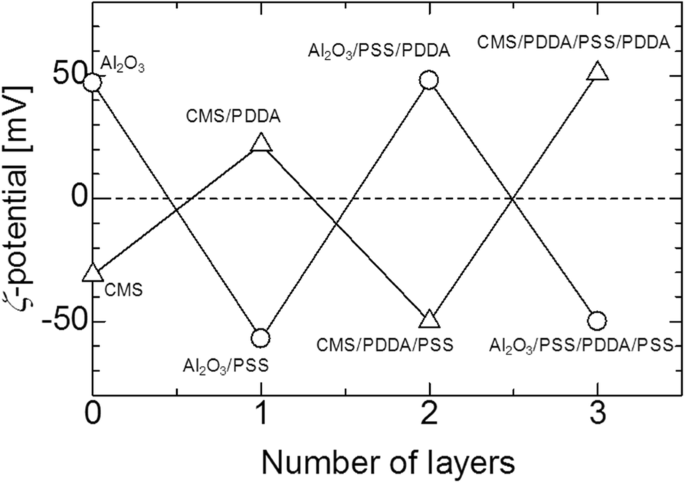

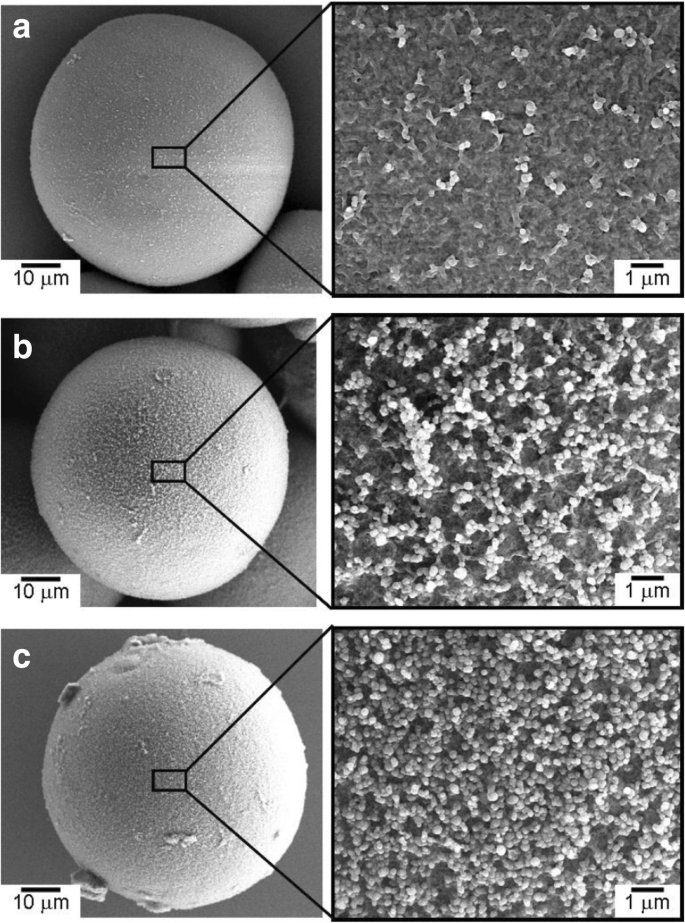

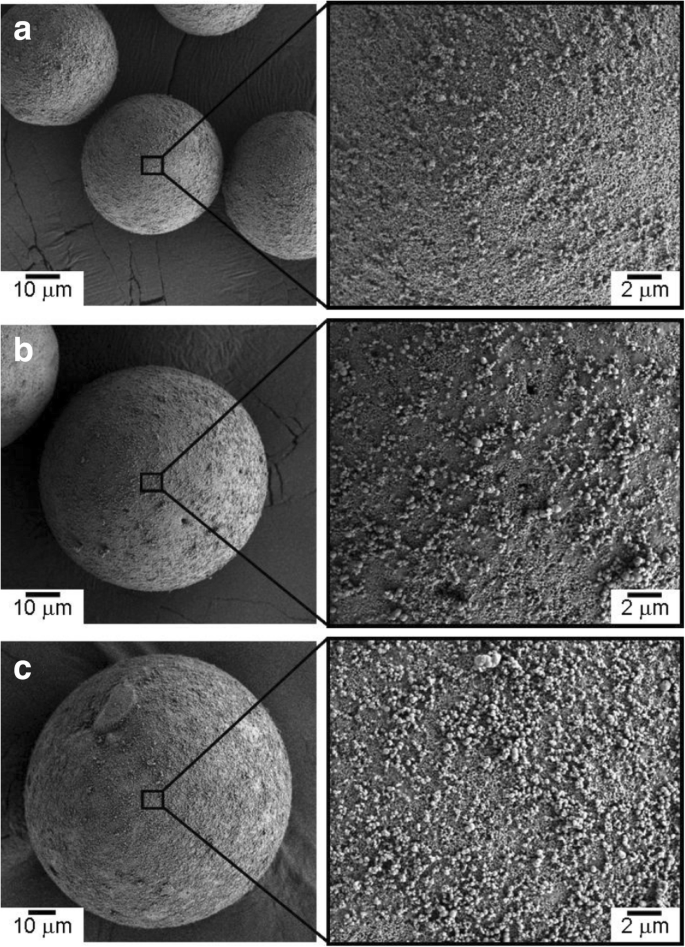

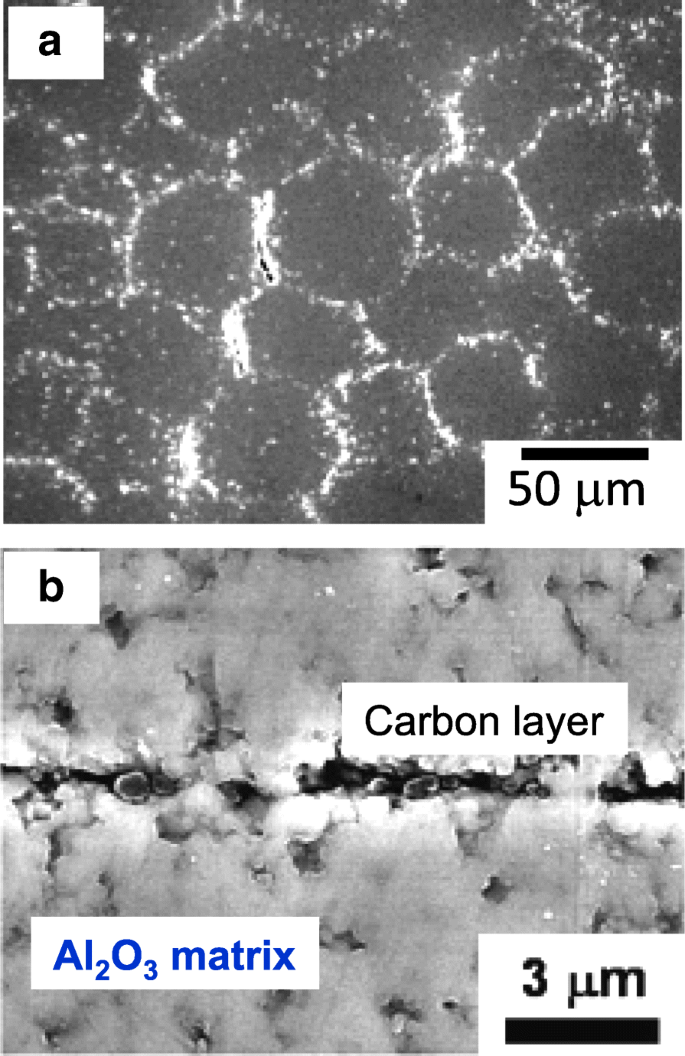

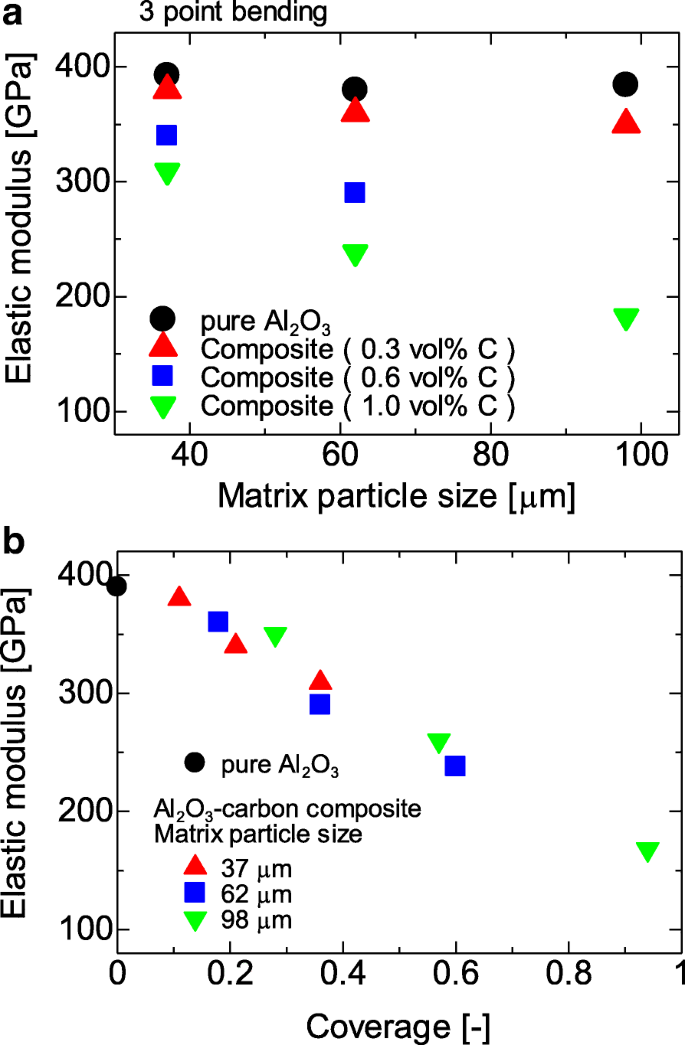

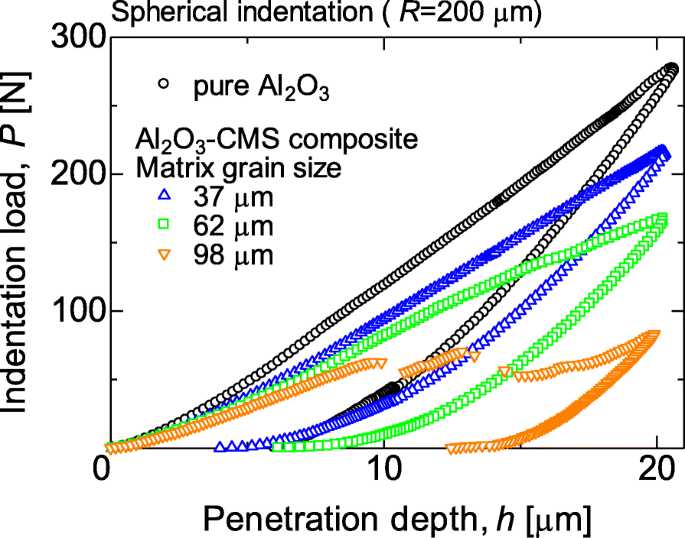

A Figura 1 mostra o potencial zeta de carga superficial de Al 2 O 3 partículas e CNP após revestimentos alternados de PDDS e PSS, em conformidade. Pôde-se observar que a alumina e o CNP exibiram potencial zeta de + 55 e - 55 mV, respectivamente, após três camadas de revestimento. O potencial zeta alcançado após três camadas de revestimento em CNP e Al 2 O 3 as micropartículas eram estáveis. As morfologias de superfície do CNP-Al 2 O 3 compósitos com diferentes 0,3, 0,6 e 1,0 vol% de adição de CNP são mostrados nas imagens de SEM da Fig. 2. A partir das imagens de SEM de maior ampliação, pode ser claramente observado que a quantidade de CNP que é adsorvida na superfície de Al 2 O 3 partícula aumentou com uma porcentagem de volume maior de adição de CNP. É importante observar que os CNP são distribuídos de forma homogênea em todo o Al 2 O 3 superfície sem sinais de aglomeração o que retrata a vantagem do método EA para obter uma distribuição uniforme e uniforme. O tamanho de partícula do CNP observado é de aproximadamente 260 nm. Fixando a adição de CNP em 0,6% vol e variando o tamanho do Al 2 O 3 micropartículas de 37, 62 e 98 μm, as distribuições de CNP na superfície de Al 2 O 3 As partículas são mostradas nas imagens SEM na Fig. 3. A partir da observação das imagens SEM, pode-se ver que conforme o diâmetro do tamanho da partícula aumentou, a quantidade de CNP adsorvida na superfície aumentou de acordo. Quanto maior Al 2 O 3 partículas possuem menor área de superfície geral em comparação com o Al 2 menor O 3 partículas, a área de superfície coletiva disponível para a adsorção de CNP também é menor em comparação com Al 2 menor O 3 partículas. Portanto, com uma constante de 0,6 vol% de adição de CNP, uma quantidade maior de CNP foi adsorvida na área de superfície geral inferior de Al 2 maior O 3 partículas. Como resultado, a quantidade de CNP adsorvida no Al 2 O 3 a superfície aumenta com o tamanho do diâmetro de Al 2 O 3 partículas que levaram a uma densidade mais alta de adsorção de CNP na superfície de 98 μm de Al 2 O 3 partículas. Por outro lado, à medida que o tamanho da partícula foi reduzido, a área de superfície total disponível acessível para adsorção de CNP em Al 2 O 3 aumentou e, portanto, uma distribuição esparsa de CNP é observada devido à quantidade insuficiente de CNP na suspensão (em um 0,6% vol fixo). A microestrutura sinterizada obtida usando o CNP-Al 2 O 3 composto e alta ampliação na interface como mostrado na Fig. 4. A partir da imagem SEM na Fig. 4a, pode ser visto que a microestrutura obtida reflete a forma do CNP-Al obtido 2 O 3 composto. Vale ressaltar que os limites de grãos estão conectados formando uma rede ao longo dos limites de grãos. A partir da observação da rede CNP que se forma ao longo dos contornos dos grãos, a homogeneidade da distribuição do CNP na superfície do Al 2 O 3 as partículas podem ser determinadas. Este resultado mostra que é viável obter um material compósito controlado por microestrutura projetando o precursor do compósito. A partir da imagem SEM de maior ampliação na Fig. 4b, a presença de uma camada de carbono entre a interface do Al 2 O 3 limite de grão pode ser observado. Isso mostra que a sinterização do CNP entre o Al 2 O 3 as partículas durante a sinterização a quente levaram à formação de um revestimento uniforme de uma camada de carbono ao longo dos limites do grão. Também é importante observar que o Al 2 O 3 a matriz obtida é densa e bem sinterizada sem observação de poros como mostrado na Fig. 4b. Isto é devido à formação de Al granulado densamente compactado 2 O 3 nanopartículas (150 nm) que permitem uma boa capacidade de sinterização que demonstrou a nova técnica deste trabalho. Os módulos elásticos do CNP-Al 2 O 3 composto obtido usando um teste de flexão de 3 pontos plotado como uma função de Al 2 O 3 tamanho de partícula e porcentagem de cobertura de superfície são mostrados na Fig. 5. A partir da Fig. 5a, o módulo de elasticidade exibido da amostra fabricada usando Al 2 O 3 partículas é de aproximadamente 390 GPa, o que é consistente com os resultados relatados em Al policristalino 2 O 3 que está entre 300 e 400 GPa [6, 12]. A obtenção deste valor de módulo de elasticidade corrobora com a observação SEM, onde uma boa microestrutura e compactação foi alcançada usando Al granulado 2 O 3 nanopartículas. No estudo de Ashizuka et al. sobre o efeito da porosidade nas propriedades mecânicas da cerâmica de alumina, o módulo de elasticidade da cerâmica sem porosidade (0%) é ligeiramente menor em aproximadamente 380 GPa [17]. Quanto aos módulos elásticos do CNP-Al 2 O 3 compostos, pode-se ver que a propriedade pode ser controlada conforme diminui linearmente com a adição de porcentagem de volume maior de CNP ou incremento no Al 2 O 3 tamanho da partícula. Uma tendência semelhante também foi observada no trabalho de Shin et al., Onde os módulos elásticos de seus compostos de óxido de grafeno reduzido e CNT-alumina de parede única foram reduzidos pelo aumento do conteúdo de aditivo [6]. Como ambos os fatores (quantidade de CNP e tamanho de partícula de Al 2 O 3 ) influenciam fortemente a área de superfície específica e levam a uma maior adsorção de CNP no Al 2 O 3 superfície da partícula, isso inibiria a sinterização de Al 2 O 3 e um possível efeito de deslizamento da camada de carbono resultou em módulos elásticos mais baixos [6]. Esse achado é consistente com os relatados por Gopalan et al. onde o CNT usado em seu composto retardou o crescimento do grão, mas não teve efeito no deslizamento do contorno do grão, resultando na ocorrência de superplasticidade [15]. Esta descoberta indica a possibilidade de alterar e controlar o módulo de elasticidade de um Al 2 O 3 cerâmica controlando a formação microestrutural por meio do projeto do compósito precursor usado na formação do CNP-Al 2 O 3 . Na Fig. 5b, o gráfico dos módulos elásticos obtidos em função da razão de cobertura do CNP em Al 2 O 3 é mostrado. Observa-se uma correlação linear entre o índice de cobertura do CNP e a resistência do módulo de elasticidade, que corrobora ainda mais com os resultados citados. Portanto, a partir desses resultados, é demonstrado que as propriedades mecânicas de um CNP-Al 2 O 3 cerâmica composta pode ser controlada por meio da taxa de cobertura de CNP alterando a quantidade de adição de CNP ou o tamanho de partícula de Al primário 2 O 3 . Na determinação da microdureza do CNP-Al 2 O 3 amostras compostas, uma comparação entre Al puro 2 O 3 e CNP-Al 2 O 3 amostras fabricadas com 1,0 vol% de adição de CNP com diferentes Al 2 O 3 tamanhos de partícula de 37, 62 e 98 μm foram realizados. Os resultados de indentação obtidos são mostrados na Fig. 6. Os resultados obtidos mostram que a amostra de alumina pura exibiu o maior valor de dureza, enquanto a dureza de CNP-Al 2 O 3 amostras compostas reduzidas com Al 2 maior O 3 tamanho da partícula. Isso se deve à menor área de superfície geral do Al 2 O 3 quando o tamanho da partícula aumenta levando a uma maior quantidade de CNP adsorvido na superfície. Posteriormente, a maior quantidade de CNP no Al 2 O 3 interface levou a dureza reduzida devido à inibição de uma sinterização efetiva entre o Al 2 O 3 interface ou o deslizamento da camada de carbono conectada contínua ao longo dos limites de grão de Al 2 O 3. Portanto, é crucial ter uma distribuição controlada de CNP na superfície de Al 2 O 3 a fim de induzir a formação de uma microestrutura desejada levando às propriedades mecânicas desejadas do CNP-Al 2 O 3 composto.

Potencial Zeta de Al 2 com carga de superfície controlada O 3 e nanopartículas de carbono

Imagens SEM de a 0,3 vol%, b 0,6 vol% e c 1,0 vol% CNP revestido em Al 2 O 3 partícula de granulação com diâmetro médio de 62 μm

Imagens SEM do CNP 0,6 vol% revestido em Al 2 O 3 partículas de granulação com diâmetro médio de a 37, b 62 e c 98 μm

a Microestrutura de 0,6 vol% CNP-Al 2 O 3 composto usando Al 2 O 3 com o diâmetro médio de 62 μm. b Limite de grão do CNP-Al 2 O 3 composto. Camada de carbono pode ser observada na interface entre o Al 2 O 3 matriz

Módulos elásticos do CNP-Al 2 O 3 compósitos em função de a tamanho de partícula da matriz e b Cobertura CNP em Al 2 O 3 partículas

Curvas de histerese de carga de indentação e profundidade de penetração de 1,0 vol% CNP-Al 2 O 3 compósitos

A partir da carga de indentação ( P ) -profundidade ( h ) curva ( P - h curva) durante o ciclo de carga e descarga, a mudança microestrutural e o mecanismo de deformação da superfície podem ser obtidos [18]. A equação quadrática simples envolvendo carga de indentação ( P ) e profundidade de penetração ( h ) mostrado na Eq. 2 pode ser usado para a análise do processo de carregamento [18,19,20].

$$ P \ propto {h} ^ 2 $$ (2)

O carregamento do monolítico Al 2 O 3 demonstrou uma correlação com o P - h curva semelhante à Eq. quadrática 2 enquanto CNP-Al 2 O 3 compósito fabricado usando Al 2 O 3 partícula com o tamanho de 37 e 62 μm demonstrou uma curva linear com desvio do Al monolítico 2 O 3 curva de carregamento, respectivamente. Isso indica a presença de CNP dentro da microestrutura (na interface de contorno de grão) que resultou em deformação local ao longo dos contornos de grão. Quanto ao CNP-Al 2 O 3 compósito fabricado usando Al 2 O 3 com o tamanho de partícula de 98 μm, a alta densidade de CNP nos contornos de grão resultou em descontinuidade de P - h curva de histerese e demonstrou a menor dureza devido à ocorrência de deslizamento de contorno de grão ou microfratura de superfície.

Conclusões

Neste trabalho, uma possível formação controlada do CNP-Al 2 O 3 compósito por um método de adsorção eletrostática é demonstrado. O Al 2 O 3 as micropartículas utilizadas foram obtidas por granulação de nanopartículas (150 nm) Al 2 O 3 partículas que permitiram uma melhor compactação e capacidade de sinterização. Na formação de cerâmicas compostas, parâmetros envolvendo a quantidade de CNP (0,3, 0,6, 1,0 vol%) e Al granulado primário 2 O 3 tamanhos de micropartículas (37, 62, 92 μm) foram investigados. É demonstrado que controlando a quantidade de aditivos CNP e Al 2 O 3 tamanho de micropartícula, diferentes coberturas de superfície podem ser obtidas levando a formação de microestrutura controlada com diferentes propriedades mecânicas. Usando o CNP-Al homogêneo 2 O 3 compósito, uma camada de carbono interconectada contínua foi obtida ao longo dos limites de grão de Al 2 O 3 . Um Al 2 denso e compacto O 3 matriz também foi observada devido à boa sinterização de Al 2 O 3 nanopartículas. A partir dos resultados de um ensaio de flexão e indentação de 3 pontos, o controle das propriedades mecânicas foi demonstrado ajustando a cobertura de CNP em Al 2 O 3. A mudança no módulo de elasticidade foi devido à inibição da sinterização efetiva ou ao deslizamento da camada de carbono gerada no Al 2 O 3 interface. A partir deste estudo, demonstramos a viabilidade do projeto microestrutural de cerâmica com uma interface interconectada usando CNP-Al 2 O 3 composto. Este método de projeto microestrutural abrirá maiores possibilidades e potencial para o projeto de materiais por meio de montagem ascendente para induzir as propriedades desejadas para uma ampla gama de aplicações.

Disponibilidade de dados e materiais

Todos os dados gerados ou analisados durante este estudo estão incluídos neste artigo publicado (e seus arquivos de informações complementares).

Histórico de alterações

Abreviações

- CNP:

-

Nanopartículas de carbono

- PDDA:

-

Polidialildimetil cloreto de amônio

- PSS:

-

Estirenossulfonato polissódico

- SDC:

-

Desoxicolato de sódio

- SEM:

-

Microscópio eletrônico de varredura

Nanomateriais

- As propriedades de compostos de resina e fibra e por que eles são benéficos

- Propriedades paramagnéticas de nanomateriais derivados do fulereno e seus compostos de polímero:efeito drástico de bombeamento

- Efeito sinérgico do grafeno e MWCNTs na microestrutura e propriedades mecânicas de nanocompósitos Cu / Ti3SiC2 / C

- Preparação e propriedades ópticas de filmes GeBi usando o método de epitaxia de feixe molecular

- Síntese sonoquímica fácil de uma etapa e propriedades fotocatalíticas de compostos de pontos quânticos de grafeno / Ag3PO4

- Material e propriedades ópticas de pontos quânticos de carbono fluorescente fabricados a partir de suco de limão via reação hidrotérmica

- Influência do parâmetro de ajuste de pH para modificação de sol-gel na estrutura, microestrutura e propriedades magnéticas da ferrita de estrôncio nanocristalina

- Superresfriamento de água controlado por nanopartículas e ultrassom

- Nanocristais de ZnInS / ZnS Core / Shell dopados com Cd-free Cd-free:Síntese Controlada e Propriedades Fotofísicas

- Propriedades dos Materiais de Engenharia:Gerais, Físicas e Mecânicas