Rumo à Fabricação Digital de Fibras Multimateriais Inteligentes

Resumo

As fibras são onipresentes e geralmente passivas. A optoeletrônica realizada em uma fibra pode revolucionar várias áreas de aplicação, incluindo biossintéticos e eletrônicos vestíveis, sensoriamento ambiental e coleta de energia. No entanto, a realização de eletrônicos de alto desempenho em uma fibra permanece um desafio exigente devido à indefinição de uma estratégia de processamento de material que permitiria o empacotamento de dispositivos feitos em semicondutores cristalinos, como o silício, em uma fibra de forma ordenada, endereçável, e escalável. As abordagens atuais de fabricação de sensores de fibra não são escalonáveis ou limitam a escolha de semicondutores aos amorfos, como vidros de calcogeneto, inferiores ao silício em seu desempenho eletrônico, resultando em largura de banda limitada e sensibilidade de tais sensores quando comparados a um silício padrão foto-diodo. Nosso grupo fundamenta uma fabricação universal em fibra de circuitos lógicos e sistemas sensoriais análogos à integração em grande escala (VLSI), que possibilitou o surgimento do microprocessador moderno. Desenvolvemos uma metodologia de fabricação híbrida versátil que reúne arquiteturas de materiais em fibra típicas de dispositivos e sistemas microeletrônicos integrados em sílica, silício e metais de alta temperatura. Esta metodologia, apelidada de "VLSI para Fibras" ou "VLSI-Fi", combina impressão 3D de pré-formas, extração térmica de fibras e montagem pós-extração de dispositivos integrados incorporados em fibra por meio de separação capilar espacialmente coerente com material seletivo dos núcleos de fibra. Acreditamos que esse método entregará uma nova classe de sensores e dispositivos de fibra pervasiva duráveis, de baixo custo, permitindo a integração de tecidos com objetos feitos pelo homem, como móveis e roupas, na Internet das Coisas (IoT). Além disso, impulsionará a inovação na impressão 3D, estendendo a abordagem da manufatura digital ao reino da nanoeletrônica.

Introdução

Embora as fibras trefiladas de vidro datem da época dos romanos, as primeiras fibras ópticas funcionais foram fabricadas em 1792 pelos irmãos franceses Chappe para fins de comunicação [1]. Em 1842, Jean-Daniel Colladon, um físico suíço, mostrou que a luz poderia ser guiada internamente por um jato de água [2]. Essas duas descobertas geraram décadas de melhorias de engenharia ótica e de materiais, levando às fibras eficientes de hoje, permitindo telecomunicações de alta velocidade e armazenamento de dados em quilômetros de distância ao redor do mundo, como o cabo submarino transpacífico (TPC) de 25.000 km de comprimento concluído em 1996 [3, 4]. Além disso, os sensores de fibra óptica (FOS) são usados para uma ampla variedade de aplicações biomédicas, de óleo e gás, marítimas, arquitetônicas, químicas e aeroespaciais [5, 6].

O controle e melhor desempenho da propagação de luz usando fibras de cristais fotônicos (PCF) desenvolvido em 1996 por Philip Russel abriu as portas para pesquisas em estruturas funcionais internas de fibras mais complexas [7,8,9]. Novas microestruturas também acolheram a integração da diversidade de materiais em sua constituição [10, 11] para projetar fibras inteligentes para eletrônica [12], optoeletrônica [11], síntese em fibra [13], microfluídica [14], sistemas microeletromecânicos [15, 16] e interface biossintética [17]. As fibras inteligentes diferem das fibras tradicionais por incluir uma função não tradicional além da comunicação óptica e o uso típico de fibras em tecidos comerciais. As fibras inteligentes podem ser usadas para estética em têxteis eletrônicos controlando a aparência colorida das fibras devido à interferência óptica em sua microestrutura [18] ou para melhorar o desempenho, por exemplo, no caso de guias de fibra óptica convencionais e revestimento de espelho dielétrico permitindo orientação de luz através do ar [19, 20].

Para tornar uma fibra funcional, ela deve ser composta de materiais com propriedades eletrônicas variadas, sua arquitetura deve ser projetada especificamente para desempenhar uma determinada função e suas características internas devem ser reduzidas em nanoescala, ordens de magnitude menor que o núcleo da telecomunicação atual fibras. As fibras são normalmente criadas por métodos de fabricação de fibras ópticas, ou seja, sendo termicamente extraídas de hastes macroscópicas cilíndricas ou cubóides chamadas de “pré-formas”. O processo de fabricação começa com uma seleção de núcleo apropriado e materiais de revestimento, como metais, isoladores e semicondutores. Por exemplo, a primeira fibra incluindo estruturas de metal-isolador-semicondutor foi desenvolvida em 2004 para fotodetecção [21]. Os materiais para a pré-forma são selecionados de modo que suas viscosidades, μ , são comparáveis na temperatura de extração, caindo aproximadamente na janela de 4

A pré-forma, que é essencialmente uma versão ampliada da fibra, pode ser construída usando uma variedade de técnicas, como chapas de material como um tapete, empilhamento de peças fresadas como um quebra-cabeça ou impressão 3D, como mostrado na Fig. 1a (I) e discutido nesta revisão, e então consolidado por uma sinterização a vácuo. A pré-forma é então aquecida em um forno e alongada em uma fibra como um caramelo ou caramelo (veja o desenho do cone na Fig. 1a (II)), enquanto preserva seu arranjo em corte transversal com base nas propriedades termomecânicas dadas de um construto, como viscosidades, interface energias, adesão mútua e expansão térmica diferencial (Fig. 1a (III)) [22]. Este processo, para o caso de uma pré-forma impressa em 3D, é esquematicamente ilustrado na Fig. 1a. Um desenho típico pode render quilômetros de fibra com diâmetros transversais em nanoescala muito finos em torno de 5 nm [23, 24].

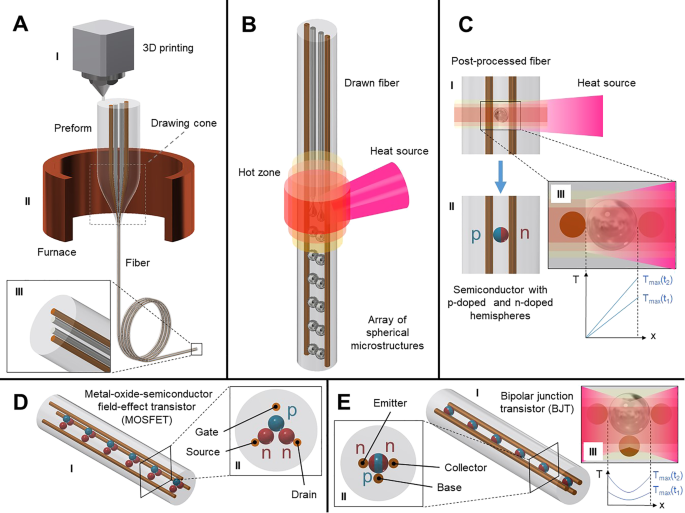

VLSI-Fi:Esquemas conceituais da técnica VLSI-Fi representando a abordagem “2D + 1D + 0D” . a A pré-forma impressa em 3D a (I) é termicamente desenhado a (II) em uma fibra longa e fina que preserva a geometria da seção transversal da pré-forma (2D). b Padronização axial da fibra por meio de ruptura capilar material-seletiva, espacialmente coerente (+ 1D), resultando na montagem de núcleos separados inicialmente contínuos em matrizes de dispositivos discretos contatados em paralelo. c Controle de dopagem impulsionado pela segregação em partículas semicondutoras pós-separação, permitindo o controle da arquitetura interna de um dispositivo individual c (II) via gradiente térmico c (III). d (I) Ilustração esquemática do transistor de efeito de campo de semicondutor de óxido de metal (MOSFET) por meio de VLSI-Fi, onde os semicondutores tipo p e tipo n são mostrados em azul e vermelho, respectivamente. As hastes douradas contínuas embutidas em uma fibra de sílica atuam como porta, fonte e dreno. A seção transversal da fibra resultante é mostrada em d (II). Da mesma forma, e (I) mostra uma imagem esquemática de um transistor de junção bipolar (BJT) realizado por VLSI-Fi, obtido com fontes de calor de impacto de ambos os lados do emissor e do coletor. A seção transversal da fibra e (II) mostra o emissor, coletor e base do BJT (hastes contínuas embutidas na fibra), com os semicondutores tipo p e tipo n da junção n-p-n mostrados em azul e vermelho, respectivamente

Em uma etapa de pós-extração, jogando com as instabilidades capilares, a fibra pode ser reliquefeita por aquecimento para permitir a quebra dos núcleos de uma maneira material-seletiva espacialmente coerente, permitindo um controle axial sobre as estruturas embutidas na fibra [25,26, 27] conforme ilustrado na Fig. 1b. Técnicas alternativas para padronizar os núcleos axialmente incluem a exposição a UV através de fotomáscaras em núcleos fotopoliméricos, resultando em micropartículas de formato não trivial [28]. Outras técnicas de funcionalização híbrida incluem o revestimento das superfícies da fibra com materiais funcionais [10, 29] e confinamento de um revestimento de fibra por um puxão [12] a uma matriz de dispositivos optoeletrônicos fabricados por fabricação de semicondutor de óxido de metal complementar padrão (CMOS).

As fibras podem ser tecidas em tecidos ou redes para atingir uma funcionalidade coletiva que supera a de uma fibra individual [30]. Projetadas por meio da biomimética, as fibras podem ser moldadas de acordo com as características úteis da natureza para aprimorar a funcionalidade do tecido, como a hidrofobicidade [31]. As fibras também podem ser concebidas como plataformas de síntese para produção de material barato, como a conversão de núcleos de alumínio em silício em fibras revestidas de sílica [13] ou fabricação induzida termicamente de estruturas porosas por separação de fases [32]. As fibras também podem servir para detecção remota e distribuída de sinais, como detecção química ambiental de voláteis perigosos [29]. A flexibilidade no design da fibra é tal que várias modalidades funcionais podem ser integradas em uma fibra para aplicações complexas, como estimulação espinocortical profunda e monitoramento em camundongos para pesquisa de doenças neurodegenerativas [33]. Esses exemplos mostram alguns dos vários domínios em que as fibras inteligentes são a solução natural.

Motivação

Mesmo que as fibras sejam universalmente onipresentes, a integração de sistemas microeletrônicos de alto desempenho dentro de uma fibra fina permanece um grande desafio [11, 12]. Diferentes abordagens para lidar com este desafio foram propostas, com esforços principalmente focados em materiais de baixa temperatura. Por exemplo, a deposição de vapor químico de alta pressão (HPCVD) tem sido usada para integrar semicondutores compostos em fibras ópticas microestruturadas (MOFs) [34], bem como para criar fibras de junção p-i-n de silício flexível [35]. Alternativamente, um CO 2 laser foi usado para a recristalização do núcleo de SiGe em fibras de sílica para projetar suas propriedades eletrônicas [36]. Essas abordagens resultam em dispositivos com largura de banda eletrônica limitada, como é o caso com materiais calcogenetos, que são intrinsecamente amorfos ou são intrinsecamente não escaláveis.

Assim, o Laboratório de Fibras e Sistemas Habilitados para Fabricação de Aditivos (FAMES Lab) desenvolveu e atualmente implementa uma técnica de controle da arquitetura 3D de fibras, que é descrita nesta revisão. Uma vez que a complexidade da fibra final se correlaciona com a complexidade da seção transversal da pré-forma, a fabricação de forma livre de pré-formas permite funcionalidades do dispositivo de fibra inatingíveis de outra forma. Além disso, a impressão 3D é amplamente acessível, tornando-se uma alternativa tecnológica de baixo custo e fácil de usar aos métodos tradicionalmente empregados, permitindo uma ampla gama de materiais, desde termoplásticos a materiais de alta temperatura, bem como biomateriais [37].

Além disso, o Laboratório FAMES tem a capacidade de processar materiais de alta temperatura, ao lado do uso mais tradicional de termoplásticos na fabricação de aditivos, o que nos permite aproveitar propriedades como a alta mobilidade de elétrons em Si / Ge [38], também como o uso futuro de titanato de zirconato de chumbo (PZT) / BaTiO 3 compósitos para aplicações piezoelétricas com grandes coeficientes piezoelétricos em comparação com polímeros [39, 40] e maior largura de banda acústica [41].

Com esses desafios em mente, propomos soluções de otimização usando manufatura aditiva para obter uma fabricação de pré-formas mais rápida e complexa, simulações de ruptura capilar para otimizar o controle axial da fibra e combinações de nossas fibras com a engenharia de tecidos. Essas estratégias permitem a criação de plataformas biomédicas realistas com recursos de biossensor e biofuncionalização para análises de medicamentos e tratamentos in vitro como uma das aplicações de dispositivos de fibra promissoras.

Conceito

Para realizar fibras funcionais, nos inspiramos na integração em grande escala (VLSI) - um projeto digital e técnica de fabricação que deu origem ao microprocessador moderno na década de 1970. Esta técnica usa fotolitografia e tratamento químico / térmico de áreas expostas do wafer de substrato semicondutor para definir as características do circuito integrado nesta camada (2D) enquanto a fabricação de um circuito completo progride pelo empilhamento de tais camadas individuais na direção perpendicular a a superfície do wafer (+ 1D). Além disso, o doping eletrônico de componentes individuais do circuito (+ 0D) pode ser controlado por implantação e ativação térmica [42]. Nossa abordagem às fibras, apelidada de “VLSI para Fibras” ou “VLSI-Fi”, é análoga:primeiro, a manufatura aditiva e o desenho térmico de uma pré-forma definem a geometria da seção transversal do dispositivo de fibra (2D); em segundo lugar, a fibra resultante pode ser posteriormente padronizada axialmente (+ 1D), permitindo a montagem de matrizes de dispositivos discretos integrados a partir de núcleos inicialmente contínuos, mas separados; e terceiro, a estruturação direcionada à segregação de dispositivos individuais embutidos em fibra (0D) pode ser realizada. A Tabela 1 faz uma comparação entre as duas técnicas, destacando a correspondência entre cada grau de controle da geometria possibilitado por cada técnica (“2D + 1D + 0D”). Os esquemas das etapas descritas são mostrados em detalhes na Fig. 1, onde exemplos de possíveis dispositivos embutidos em fibra podem ser realizados usando a técnica VLSI-Fi.

Seção Experimental

Nesta seção, primeiro descrevemos nosso trabalho na impressão 3D de pré-formas de policarbonato, seguido por avanços recentes na impressão 3D de vidro usando estereolitografia. Em seguida, abordamos a padronização axial das fibras por meio de uma ruptura capilar material-seletiva, espacialmente coerente, que permite a montagem de núcleos separados inicialmente contínuos em matrizes de dispositivos discretos contatados em paralelo. Finalmente, propomos a aplicação de nossas fibras de biointerface, combinadas com engenharia de tecidos para monitorar o crescimento de tecidos viáveis in vitro. As funções são ativadas usando canais microfluídicos em fibra para fornecer células e bioquímicos de sinalização e fios de liga com memória de forma para controle de movimento e elementos piezoelétricos para mapear o ambiente por ondas de ultrassom.

Desenho de pré-formas impressas em 3D

Como afirmado anteriormente, as técnicas convencionais de fabricação de pré-formas, como laminação de filme fino e empilhamento e cru [10], são limitadas na produção de estruturas geométricas complexas, ocupam uma quantidade significativa de tempo no processo de extração da fibra e requerem habilidades especializadas trabalho e equipamento caro. A impressão 3D soluciona esses problemas com a ajuda de material de suporte solúvel e seu processo parcialmente automatizado e fácil de usar. Isso permite a impressão de geometrias muito complexas com facilidade em um período de tempo relativamente curto.

Para avaliar a influência do ângulo de impressão das pré-formas de policarbonato (Hatchbox 3D), hastes cilíndricas e quadradas foram impressas em uma impressora Prusa i3 MK2 FDM de cabeça única. As temperaturas da extrusora e do leito de impressão foram ajustadas para 235 ° C e 105 ° C, respectivamente, e a impressora foi ajustada para produzir pré-formas 100% preenchidas com um bico de 0,35 mm. A orientação das camadas na pré-forma depende da orientação horizontal da peça em relação ao leito de impressão e, quando a pré-forma é introduzida no forno durante a extração térmica, o fluxo de calor é afetado pela orientação da camada. Para testar qual orientação era mais adequada para desenho térmico, pré-formas com orientações de 0 °, 15 °, 30 °, 45 ° e 90 ° foram impressas. Todos os ângulos foram medidos entre o eixo longitudinal da pré-forma e o eixo horizontal. As pré-formas impressas em 3D foram submetidas ao processo de estiramento térmico em um forno com três zonas de temperatura de 90 ° C, 100 ° C e 200 ° C. Para as pré-formas cilíndricas, o estiramento térmico foi bem-sucedido nos ângulos 0 ° e 45 °. Os desenhos da pré-forma de 90 ° sempre falham devido à delaminação da camada.

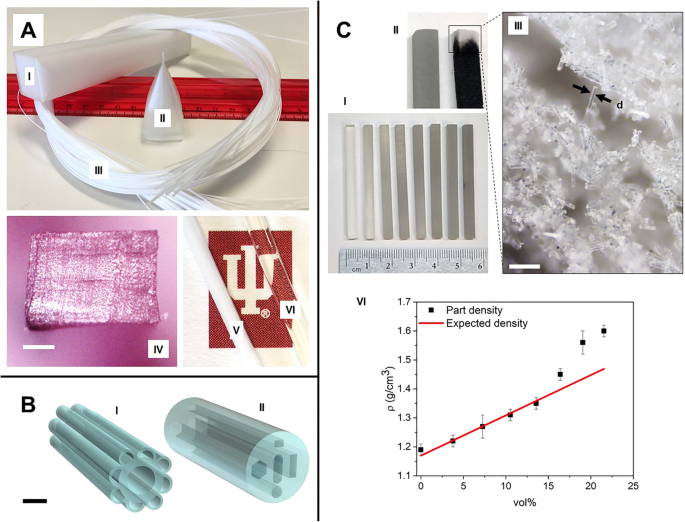

Também conseguimos desenhar estruturas de não equilíbrio, como uma haste quadrada com um padrão de preenchimento improvisado, como mostrado na Fig. 2a (I), onde em vez do padrão de preenchimento retilíneo, o preenchimento também foi definido para seguir os perímetros e imprimir na estrutura ordenada. O desenho da pré-forma com base em 0 ° quadrado foi bem-sucedido e, embora se deformasse levemente, a fibra ainda era capaz de reter a forma da pré-forma. Fibras com dimensões tão baixas quanto 40 μm × 60 μm foram desenhadas com sucesso e são mostradas na Fig. 2a, sem delaminação das camadas. Além disso, todas as camadas foram consolidadas corretamente. Um exemplo de uma seção transversal de fibra é mostrado na Fig. 2a (IV), e as imagens de uma fibra antes e depois do recozimento são mostradas na Fig. 2a (V) e 2a (VI), respectivamente, onde vemos que a fibra recozida atinge transparência óptica, que será caracterizada em trabalhos futuros. A partir desses experimentos, concluímos que as pré-formas mais bem-sucedidas são aquelas impressas a 0 °, enquanto 90 ° sempre delaminam durante o processo de extração. A consolidação de camadas nas fibras trefiladas termicamente melhorou conforme o ângulo de orientação da pré-forma impressa em 3D diminuiu.

Pré-formas impressas em 3D: a (I) Pré-forma de policarbonato impressa em 3D de base quadrada. a (II) Cone de desenho. a (III) Fibra de policarbonato resultante após extração térmica. a (IV) Seção transversal da fibra após o processo de estiramento, sem delaminação da camada. A seção transversal é retangular devido à porosidade não isotrópica do padrão de preenchimento (barra de escala 200 μm). a (V) Fibra trefilada antes do recozimento. a (VI) Fibra trefilada após recozimento com transparência ótica aparente. b Modelos CAD de pré-formas de vidro, realizados com sucesso em vidro soda-cal com impressão 3D baseada em extrusão de alta precisão. b (I) A estrutura imita o cabelo de tarântula azul. b (II) Modelo de pré-forma com geometria transversal de desequilíbrio (barra de escala de 1 cm). c (I) Amostras de vidro quadradas com preenchimento crescente de vidro (da esquerda para a direita), impressas com a técnica SLA. c (II) Detalhe da amostra de vidro antes de assar (esquerda) e durante o cozimento (direita). Neste último, é possível observar a coloração preta resultante dos resíduos carbonizados da resina, enquanto a ponta apresenta coloração branca após a queima desses resíduos. c (III) Foto ao microscópio da seção apagada (barra de escala 200 μm), onde a coloração branca é o resultado da cor natural das fibras compactadas moídas em uma estrutura porosa interconectada. Além disso, a largura nominal da fibra de vidro, indicada na imagem por d, se correlaciona com os valores esperados de 16 μm (# 38 Fibra Glast). c (IV) Um gráfico das densidades das pré-formas de vidro impresso ( ρ ) em função da fração de volume das fibras de vidro misturadas à resina, juntamente com a densidade média do material de impressão

Impressão 3D de pré-formas de vidro

Além dos termoplásticos, os vidros, incluindo quartzo fundido, têm aplicações científicas e de engenharia significativas em óptica, comunicações e eletrônica [43]. As fibras de sílica estruturadas podem beneficiar várias aplicações, por exemplo, coloração sem corante de tecidos para moda, fibras de cristal fotônico para detecção óptica-química ou fibras monomodo para telecomunicação e foco estreito de luz. Essas fibras são geralmente fabricadas por um processo de 2 etapas:a fabricação da pré-forma e a extração térmica das pré-formas em uma fibra. Embora o processo de estiramento seja relativamente simples e barato, a fabricação da pré-forma, neste ponto, requer tratamento caso a caso, e para cada configuração específica da pré-forma, uma tecnologia separada deve ser desenvolvida e aplicada.

A Figura 2b mostra modelos de projeto auxiliado por computador (CAD) de pré-forma de vidro sodado que foram realizados com sucesso com alta precisão em tecnologia de impressão baseada em extrusão semelhante aos produtos descritos pela empresa Micron3DP [44]. Este material tem propriedades óticas promissoras especialmente em comprimentos de onda longos, como IR [45], tornando-o um candidato interessante para a fabricação de fibras com novas funcionalidades óticas. O modelo de pré-forma mostrado na Fig. 2b (I) imita a estrutura do cabelo de tarântula azul, semelhante à estrutura apresentada em [46], e na Fig. 2b (II), a seção transversal da pré-forma contém geometrias de não equilíbrio e é portanto, sujeito a remodelação devido à minimização da tensão superficial. Esses modelos foram projetados e realizados como uma verificação da possibilidade de se obter seções transversais de pré-formas complexas e sem equilíbrio.

Uma vez que a estrutura de revestimento fornece integridade mecânica à fibra durante o processo de estiramento - sendo composta do material mais viscoso - nossos esforços até agora têm se concentrado neste componente da fibra, onde, em última análise, objetivamos a conservação da geometria da seção transversal da pré-forma. A longo prazo, pretendemos desenvolver técnicas de extrusão multimaterial, o que nos permitirá integrar vários materiais de forma monolítica na mesma impressão. Alternativamente, é possível preencher a estrutura com materiais em pó como Si ou Ge. A estrutura preenchida pode então ser sinterizada a fim de obter a pré-forma. Gumennik et al. descreveram uma abordagem semelhante [47].

Se houver interesse em produzir uma fibra com vidro de cal sodada como material de núcleo, uma abordagem simples seria imprimir uma pré-forma de núcleo suspenso. Fibras de núcleo suspenso são de interesse para várias aplicações, incluindo detecção [48] e orientação de terahertz de baixa perda [49], e são normalmente realizadas com polímeros [49]. Nesse tipo de geometria de fibra, o núcleo é sustentado por suportes que o conectam à camada externa. Após o desenho, essas estruturas são reduzidas a dimensões da ordem do comprimento de onda de interesse, de forma que, para a luz guiada, o efeito é o de um núcleo suspenso. Monro et al. relataram fibras com núcleo suspenso em vários materiais, como sílica e vidro de bismuto [48]. Eles também fornecem uma série de exemplos de aplicações de detecção dessas fibras, particularmente em detecção biológica e química, confirmando a viabilidade dessas geometrias de fibra.

Novas abordagens para impressão 3D baseada em estereolitografia de vidro usando resinas personalizadas foram projetadas usando nanocompósito de sílica fotocurável [50]. Aqui, propomos um método onde as pré-formas de fibra de vidro são fabricadas por impressão 3D com base em resinas comerciais prontas para uso, tornando-o um método mais simples e econômico de obter peças de vidro impressas em 3D usando estereolitografia (SLA). A impressora SLA (Form 2 da Formlabs) opera usando um laser com comprimento de onda de 405 nm para reticular a resina através do fundo do tanque conforme a plataforma construída aumenta gradativamente camada por camada.

Para a obtenção das impressões em vidro utilizamos uma mistura de resina transparente comercial (Formlabs FLGPCL04 Clear) com fibras de vidro borossilicato de 0,79 mm (1/32 ") (# 38 Fiber Glast) para o processo de impressão. Isso permite um ótimo controle do composição final do material de impressão e flexibilidade para atingir as propriedades desejadas da fibra. As fibras de vidro foram dispersas em resina transparente usando um agitador magnético. O vidro é adicionado em pequenos incrementos e homogeneizado por cerca de 3 min após cada adição. Para o processo de impressão, a impressora foi configurada para o modo aberto para permitir o uso de nossa resina personalizada. As pré-formas cubóides de dimensões 4 × 4 × 50 mm foram impressas na orientação de 90 °. Após a impressão, as peças foram imersas em isopropanol por 10 min para remover o excesso de resina , e pós-curado com luz UV por 30 min a 60 ° C. Pré-formas de vidro curado com proporção de volume crescente de fibras de vidro misturadas na resina de impressão (da esquerda para a direita) são mostradas na Fig. 2c (I).

As pré-formas são então pós-processadas a fim de decapar a resina residual e sinterizar as partículas de vidro, resultando em uma parte composta inteiramente de vidro. Os efeitos desses processos na pré-forma são ilustrados na Fig. 2c (II), onde vemos uma pré-forma após a cura (esquerda) e após o processo de cozimento (direita). Neste último, é possível observar a coloração preta resultante do cozimento no forno de incineração, enquanto a ponta apresenta coloração branca após a descolagem. A Fig. 2c (III) mostra uma imagem obtida ao microscópio de uma pré-forma antes da sinterização, onde pode ser visto que toda a resina é de fato cozida fora da peça, resultando em uma estrutura interconectada formada apenas pelas fibras de vidro. Vários parâmetros devem ser controlados, como temperatura de cozimento e perfil de aquecimento, a fim de controlar as reações químicas e encolhimento. A separação térmica do ligante foi realizada em forno de incineração. As partes marrons resultantes foram sinterizadas em um forno tubular de alta temperatura. A sinterização foi realizada a uma temperatura de 1300 ° C e pressão de 5 × 10 −2 mbar, seguindo o protocolo prescrito em [51]. Uma fase de espera a 800 ° C foi ajustada para evaporar os grupos de água e silanol ligados à superfície. A sinterização sob vácuo aumenta a transparência óptica, pois reduz o aprisionamento de ar no interior da peça de vidro sinterizado [52].

Após o pós-processamento, são medidos o volume e o peso das peças para obtenção da densidade. Isso é então comparado com a densidade média do material de impressão - composto da mistura de resina curável e fibra de vidro - que é calculada por ρ média = ρ resina (1 - χ v ) + ρ vidro ( χ v ), onde ρ resina =1,17 g / cm 3 é a densidade da resina transparente curada, ρ vidro =2,55 g / cm 3 é a densidade das fibras de vidro moídas, e χ v é a proporção de volume das fibras de vidro misturadas à resina.

Os resultados são mostrados na Tabela 2 e graficamente na Fig. 2c (IV), onde apresentamos a densidade das peças impressas para diferentes proporções de volume de fibra de vidro na resina, em comparação com a densidade média do material de impressão. Observamos que, para menores proporções de volume de vidro misturado à resina, os resultados obtidos ficam dentro do esperado. Em concentrações mais altas de vidro, entretanto, vemos um desvio do comportamento linear da densidade ideal. Isso pode ser atribuído à sedimentação durante a impressão, que se torna significativa nessas relações de volume, produzindo, assim, concentrações maiores de vidro nessas impressões. O processo de impressão acontece no fundo do tanque, onde a concentração do vidro, devido à sedimentação, cresce constantemente durante a impressão. Ele começa a partir (e acima) da concentração uniforme inicial que deve cair na curva calculada.

Na Tabela 2, podemos ver que em 21,54 vol% de peças de enchimento de fibras de vidro moídas, a densidade medida foi de 1,61 g / cm 3 , o que significa que a proporção de volume real é 31,88% vol. Durante o processo de experimento, obtivemos uma amostra com enchimento real de 34,78% vol de fibras de vidro. Este resultado não ficou muito longe do enchimento de sílica de 37,5 vol% que foi fabricado por Kotz et al. [53], onde uma resina customizada foi desenvolvida, em contraste com a resina comercial que usamos neste trabalho. As direções futuras para este trabalho incluem procedimentos de tratamento térmico, sinterização de peças e o estudo das propriedades mecânicas e ópticas das peças resultantes.

Cisão Capilar Seletiva de Material Coerente e Controle de Segregação de Doping

Uma vez que a pré-forma é trefilada termicamente, o resultado é uma fibra longa e fina na qual a seção transversal é preservada, como mostrado na Fig. 1a (III). No caso de uma fibra com um ou mais núcleos, estes podem ser padronizados axialmente por meio de um processo de ruptura capilar material-seletivo espacialmente coerente [26], mostrado na Fig. 3. Enquanto o modelo Tomotika explora a formação de instabilidades periódicas em um cilindro de fluido infinito e uniformemente aquecido, contabilizando os efeitos do fluido circundante [55], propagando instabilidades de Rayleigh introduz o conceito de propagação frontal [56]. Embora vários exemplos de tratamentos matemáticos de instabilidades capilares possam ser encontrados na literatura, como em Liang et al. [57], esses trabalhos focam principalmente em regimes isotérmicos, que não são aplicáveis em nosso caso. Além disso, nosso caso tem uma complicação adicional de gradiente térmico de propagação e, portanto, gradiente de viscosidade. Como tal, é provavelmente mais próximo do processo impulsionado pelo critério de instabilidade marginal, como mencionado em Powers et al. [56]. Combinando nossos resultados computacionais e experimentais, pretendemos estabelecer um modelo matemático para a quebra da fibra via fenômenos de gradiente térmico axial.

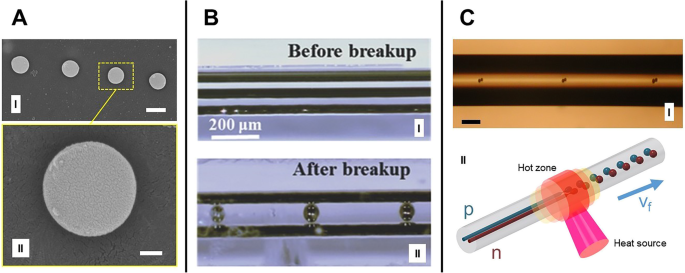

Ruptura capilar: a (I) Seção de fibra mostrando esferas de Si formadas através da ruptura capilar (barra de escala 0,5 μm). a (II) Imagem de esfera única representando a qualidade da forma (barra de escala 100 nm), de Gumennik et al. [26]. b (I) Exemplo de dispositivo de fotodetecção de metal-semicondutor-metal em uma única fibra de sílica antes de b (I) e depois de b (II) processo de separação, de Wei et al. [54]. c (I) Quebra de uma fibra de núcleo duplo em aglomerados biesféricos (barra de escala 100 μm), de Gumennik et al. [26]. c (II) Representação esquemática do processo mostrado em c (I), com núcleos do tipo p e n mostrados em azul e vermelho, respectivamente

O estágio atual da simulação de ruptura capilar concentra-se no regime estacionário. Estamos interessados em analisar como as instabilidades se desenvolvem pela primeira vez em uma fibra inicialmente estacionária submetida a um gradiente térmico. Este processo é análogo à etapa inicial dos experimentos de ruptura capilar realizados por Gumennik et al. [26], onde uma fibra de sílica com um núcleo de Si de 4 μm de espessura é alimentada através da zona quente de uma chama de hidrogênio-oxigênio em fluxos de 0,3 e 0,1 L / min, respectivamente. Embora a temperatura máxima atingível com este tipo de tocha possa chegar a até 2800 ° C, a temperatura máxima experimentada pela fibra deve estar abaixo do ponto de ebulição da sílica de 2230 ° C.

Considerando que a largura da chama está entre 3 e 3,5 mm e que a fibra tem um diâmetro de cerca de 300 μm, é fácil entender porque não é viável medir experimentalmente o gradiente de temperatura ao qual a fibra está exposta. Furthermore, the dynamic nature of the breakup process and the fact that it involves multiple materials with varying emissivities further adds to the complexity of the problem, while the fiber’s high aspect ratio and sharp viscosity ratios render the numerical simulation of the full Navier-Stokes equations computationally challenging.

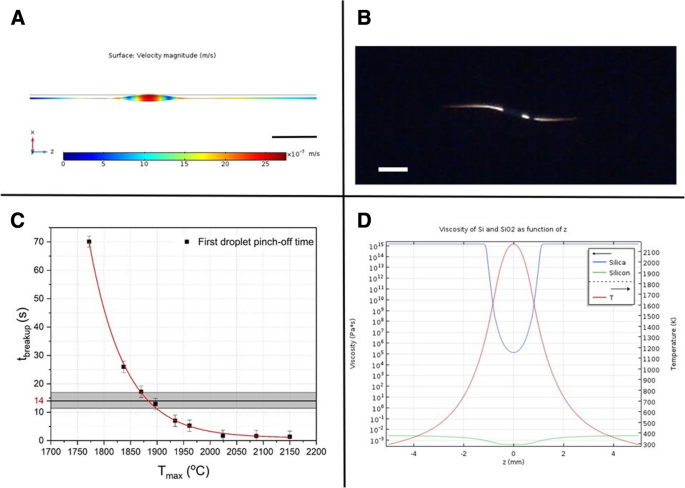

In our simulations (using COMSOL Multiphysics® 5.3a, with its Microfluidics and Heat Transfer modules) shown in Fig. 4a, we assume an axisymmetric fiber with radius r fiber = 140 μm, composed of a thin Silicon core (r core = 2 μm) enclosed in a Silica cladding. Initial heat-transfer simulations showed that a fiber length of 15 mm is sufficient to ensure that the fiber extremities remain at room temperature, thus avoiding influence from the boundaries to the breakup process. Through the sweep of different parameters such as heat source length and distance to the fiber surface, as well as power, we can observe the changes produced in the breakup behavior, thus collecting information about the temperature gradient. Also of importance are the breakup period and speed, parameters which can be compared to experimental results and used for the refinement of the simulations.

Capillary breakup simulations:a Image of the simulated Si core during the first droplet formation, right before the pinch-off for T máximo = 1900 °C. Color scale represents surface velocity (scale bar = 50 μm). b Snapshot of fiber breakup experiment recording just after the first droplet pinch-off, indicating a breakup time of 14 ± 3 s (scale bar = 60 μm). c Breakup time t breakup for different values of T máximo . The exponential dependence of t breakup on T máximo is evident, a behavior that is expected due to the dependence of t breakup on the core’s viscosity, which in turn depends exponentially on the temperature. The shaded rectangle encompasses the temperature range compatible with this breakup time-scale. d Si core and SiO2 cladding viscosities as a function of axial position, with temperature pro le over-imposed, for T máximo = 1900 °C

The simulations are performed in two steps:first, the steady-state temperature profile is calculated for different heat source powers, in order to achieve the desired maximum temperature T máximo . The results are then exported to a time-dependent fluid-flow simulation, where the Navier-Stokes equation is solved with time steps of 0.05 s, from 0 s until the first droplet pinch-off (t breakup ), which is dependent on T máximo , as can be seen in Fig. 4c, where t breakup is plotted for different values of T máximo . It is possible to observe that t breakup has an exponential dependence on T máximo , which is expected since t breakup is proportional to the core’s viscosity, which in turn is exponentially dependent on the temperature.

The relevant parameters used in these simulations are listed in Table 3. Preliminary simulations indicate that the phase transition of the Si core has no significant influence on the steady-state temperature pro le obtained, neither on the subsequent fluid-flow simulations since, in the entire region where the capillary instabilities occur, the temperature is higher than the melting point of Si. Therefore, in order to maintain the model as less computationally intensive, we simulate a core of liquid Si as a first approximation. Moreover, although a fully coupled heat-transfer and fluid-flow simulation is preferable, we consider that the effects of coupling bring second-order corrections to the solution and thus can be neglected at this stage. An image of the simulated core during the first droplet formation, right before the pinch-off, is shown in Fig. 4a, for T máximo = 1900 °C. A plot of the densities of silica and silicon, as a function of the axial position (in the simulation, the z-axis) for this particular simulation, is presented in Fig. 4d, with the temperature profile over-imposed.

Our results allow us to define the ranges of viscosities for which the time scales for breakup are comparable to those observed experimentally, thus assessing qualitatively the temperature profile imposed on the fiber. Fig. 4b shows a snapshot of a fiber breakup experiment recording just after the first droplet pinch-off, at the frame corresponding to t = 39 s. Since the resolution of the images before this frame is not ideal, judging on the basis of the symmetry of the breakup behavior, it is possible to assess that the pinch-off of the first droplet occurs at t = 35 ± 3 s, which translates to a breakup time after the temperature steady-state regime is achieved, of 14 ± 3 s. The shaded rectangle in Fig. 4c encompasses the temperature range compatible with this breakup time-scale, from which we can infer that the maximum temperature to which the fiber is exposed is 1885 ± 15 °C. With the collection of statistics on the breakup behavior in the future, we aim to develop a procedure for the temperature measurement of the process, which is otherwise unattainable by conventional means [26, 58, 59].

Moreover, segregation-driven control of doping in post-breakup semiconducting particles is attainable, allowing to control an individual device’s internal architecture. It is possible to control the structure of a single sphere, as was demonstrated by Gumennik et al. [47] shown in Fig. 5. When the droplet is exiting the flame, it experiences a thermal gradient:it is colder on the end distant from the flame, and consequently, it is expected to solidify laterally, starting from the colder side. If the sphere is doped with a material that is more soluble in a liquid than in a solid, this dopant will be repelled into the liquid as the solidi cation front propagates, collecting predominantly on the hot side. This effect is shown schematically in Fig. 1c and can be used to synthesize structured particles, composed for example of Ge-rich Si, (as shown in Fig. 5):Starting with 50:50 Si-Ge mixture in the fiber core, after the breakup the sphere will solidify, such that the Ge is extruded into the melt as the solidi cation evolves, leading to anisotropic distribution and resulting in axially oriented Janus particle heterojunctions [47]. This method can be extremely useful in assembling complex fiber-embedded devices such as heterojunctions, as shown in Fig. 1d and e.

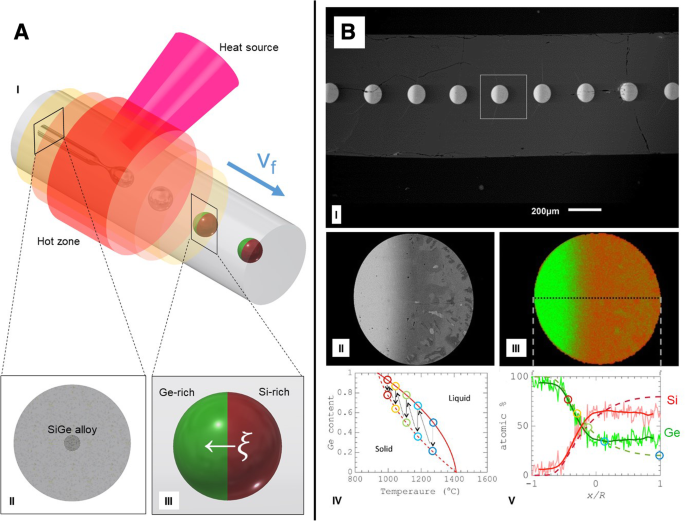

Segregation control of doping:a (I) Schematic illustration of the segregation-driven control of doping in post-breakup semiconducting particles. Details:cross section of a Ge-rich Silicon continuous core in silica fiber a (II) and post-breakup schematic drawing of doping-segregated sphere, or Janus particle, with the Ge-rich side indicated in green a (III). b (I) Scanning Electron Microscope image in backscattered mode of the fiber, polished along its axis, showing an array of Janus particles. b (II) Detail of single Janus particle cross section. b (III) Energy-dispersive X-ray spectroscopy (EDS) map of Janus particle, indicating non-homogeneous distribution of Ge along the cross section, from overlaid maps of Si (in red) and Ge (in green). b (IV) Si-Ge equilibrium phase diagram, liquidus (solid line), and solidus (dashed line). b (V) SiGe atomic content distribution along the dashed line in b (III). (From Gumennik et al. [47])

Biomedical Application

Fiber technology is frequently utilized in various biomedical applications as chemical, biological, and physical sensors. Fiber-embedded sensors have been designed to monitor physical parameters such as stresses, temperature, pressure, and humidity or chemical parameters such as pH level, oxygen concentrations, and carbon dioxide concentrations [60]. Fiber bundles are beneficial to embed multiple sensors together in a single system and in increasing signal reception levels, resulting in higher signal-to-noise ratios. Lightness, flexibility, and unique optical properties are the main characteristics that lead the demand for fiber sensors in biomedical studies. To meet clinical usage requirements, preforms must be fabricated from biocompatible, non-toxic, and chemically inert materials to prevent immune reaction from the patient. Examples of smart fiber development include a neural fiber probe composed of a polymer and metal core composition that enables flexibility and bending stiffness of the neural probe as it provides in vivo optogenetic stimulation and delivers drugs as an input in order to record feedback electrical and physiological output signals [33]. Another example is a fiber integrating microfluidic principles with complex cross-sectional geometries and meter-long microchannels which analyzes cell separation by dielectrophoresis (DEP). Live and dead cells are separated by inertial and dielectrophoretic forces by sheathless, high-throughput microfluidic cell separator which contains conductive materials in the microchannels [14]. The following strategies show a new array of possibilities where smart fibers can be used in biological interfacing.

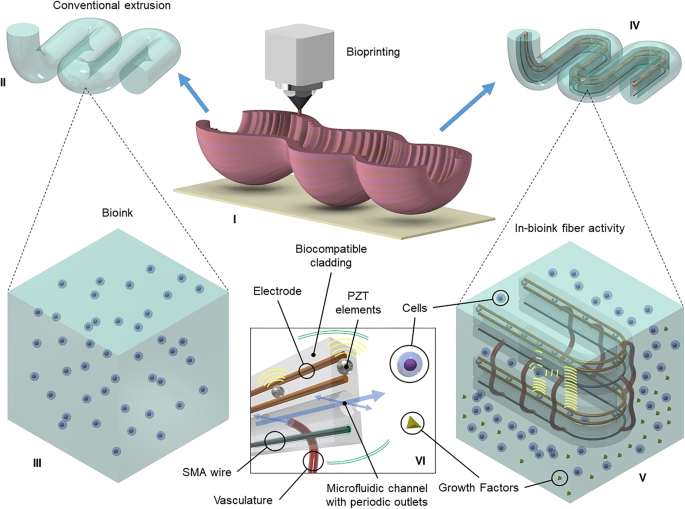

Consider an artificial gut that can serve as a bioactivity testing platform at the microscale and at the macroscale. With today’s progress in tissue engineering, a variety of functionalities can be integrated in bioink-coated fibers co-extruded using a bioprinter for tissue fabrication, as shown in Fig. 6(I). Traditionally, bioprinting research aims at creating tissue grafts for regenerative medical practice and does so by carefully designing the hydrogel (Fig. 6(II)) with the appropriate nutrition and signaling molecules for the type of cells required based on the application (Fig. 6(III)). Tissue engineering is very challenging to study as the whole biology of the system completely changes microseconds after the experiment has been launched. Monitoring and regularly tuning a tissue’s maturation remains very complex.

Biological interfacing. (I) Three-dimensional bioprinting of a tissue. (II) Standard microextrusion of bioink. (III) Conventional bioink with cells suspended in hydrogel. (IV) Novel coaxial microextrusion of biointerfacing fiber coated in bioink. (V) Close-up view of fiber where biointerfacing occurs:epithelial cells and vascular epithelial growth factors are excreted from different microchannels and result in cellular self-assembled vasculature between two orifices; piezoelectric elements measure surrounding cell density by ultrasound; and shape memory alloy wires provide peristaltic motion in the tissue. (VI) Visualization of biointerfacing fiber and its components

We propose here a solution by introducing smart fibers in the design (Fig. 6(IV)) to provide a better understanding of the climate and environmental growth. The embedded fiber holds multiple functionalities (Fig. 6(VI)) such as inducing vasculogenesis, ultrasonic imaging, peristaltic movement, and microfluidic flow. Control of the microenvironment takes place via the fiber hooked to syringe pumps and wired to an analytical software. The features of this application (Fig. 6(V)), including pilot experimental data, are detailed in the next subsections.

The Extracellular Matrix and Vasculature

Tissue engineering is widely explored with the increase of artificial tissue needs [61, 62], and the ability to bioprint realistic tissue has an important role to play in tomorrow’s drug and treatment development [63, 64]. One of the biggest challenges is the design of the extracellular matrix (ECM), composed of proteins, growth factors, and other biomolecules, that guide the cell’s contribution to the tissue [65]. Naturally, the ECM gives purpose and structure to the cells, and its extraction typically works by decellularizing tissue and recycling or reusing the ECM for a new cellular construct. The ECM comes in the form of solvents, hydrogels, biopolymers, bioceramics, aerogels, or foams to provide biodegradable or resorbable structure to the tissue [66]. Due to tissue engineering’s high complexity in defining the specifics of the biosystem—mechanical properties, scaffold dissolvability or absorption rates, initial cell types, nutrition, density and ratios, growth factors introduction, and its resulting bioactivity and tissue self-assembly—it is vital to assess the behavior of different types of naturally produced ECM or artificially developed biomaterials in the presence of interacting cells. Moreover, viable tissue requires an organized vascular system that supplies nutrition and oxygen to the tissue for the health and growth of cells. Vascularization provides the natural microfluidic feed of biochemicals to initiate proliferation, specialization, interactions, and motion. The vascular network is formed by vasculogenesis, arteriogenesis, and angiogenesis. Vasculogenesis develops its network through the differentiation and division of endothelial stem cell [67]. Angiogenesis forms new sprouts from existing vessels that are formed in the early embryonic vasculogenesis stage [68].

In-Fiber Microfluidic Feed

Microfluidic conduits with periodic microchannels for content delivery can be used to weave microfluids to specific locations in tissue constructs. The liquefaction front at the boundary of the hot zone defines the droplets’ pinch-off location as described previously. Multiple cores can therefore be broken up in a spatially coherent manner. For example, a silica fiber including a platinum and a silicon core can become a fiber tube with multiple outlets, by inducing the silicon core into an array of spheres and then thinning the fiber using hydrogen fluoride, etching the silicon spheres with potassium hydroxide and etching the platinum core with regal water. An example of the result is shown in Fig. 6(V). The flexibility of fibers allows the microfluidic feed to be integrated in multiple ways in tissue construct. In Fig. 6(IV), the microfluidic channels are used to provide the necessary cell type and growth factors to initiate vascularization and angiogenesis as the tissue reaches maturity.

Biomaterial and Biochemical Testing

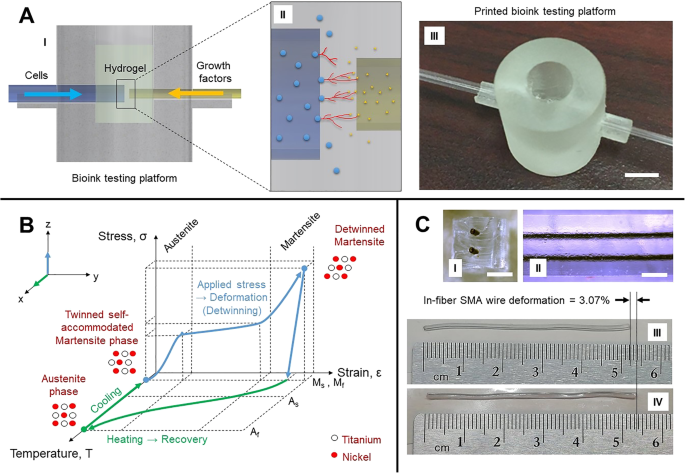

In parallel to fiber development, a new testing platform (Fig. 7a (I)) was designed to analyze vascularization and cell-to-cell interactions in the presence of growth factors (Fig. 7a (II)). The platforms were printed in high resolution at an orientation of 30 from biocompatible resin by stereolithography (Formlabs’ Form 2 and Dental LT Clear resin). The print result, shown in Fig. 7a (III), was assembled with two glass capillary tubes with outer diameters of 1.8 mm and 1.0 mm where biological agents are fed. Initial trials will assess diffusion parameters of biochemicals and the growth of cellular colonies in various biocompatible materials. These platforms are designed to be single-use. In 2 h, 24 testing wells can be printed at a relatively low cost. The distance between each capillary outlet of two parallel fibers can be adjusted between 100 and 400 m to investigate the optimum vasculogenesis range that is accepted around 200 m [67]. The medium of interaction in the well’s chamber will first host commercial bioinks (Cellink, USA), one containing sodium alginate and nanofibrillar cellulose and the other containing gelatin methacryloyl, before developing our own in-house biomaterials. The glass capillary tubes shown in Fig. 7a (I) will eventually be replaced by the microfluidic fiber shown in Fig. 6a (V) which will be discussed in the next section.

Pilot experiments for biointerfacing:a (I) Cross section of biotesting well showing fluidic feed. a (II) Example of the interaction of epithelial cells (blue circles on the left) with vascular endothelial growth factors (yellow dots on the right) resulting in vasculogenesis excreted by the cells (red lines in the center). a (III) Printed testing platform in biocompatible resin (scale bar = 5 mm). b Temperature-stress-strain graph of the shape memory effect. c (I) Cross section of in-fiber SMA wires (scale bar = 1 mm). c (II) Side view of in-fiber SMA wires (scale bar = 1 mm). c (III) 5.2-mm segment of an in-fiber SMA wire in contraction after being heated at 80 °C. c (IV) 5.36-mm segment of extended in-fiber SMA wire at room temperature

Peristaltic Motion

Shape memory alloy (SMA) wires are lightweight, non-corrosive, and cost-efficient actuating materials for refined applications in a variety of applications such as prosthetic biomimicry [69], self-expandable surgical implants [70], and aerospace engineering [71].

SMAs are metal compounds known for their shape memory effect and pseudoelasticity. Although such properties are typically found in nickel-titanium, these properties can be found in a range of different other metal alloys. Figure 7(b) shows the shape memory effect in terms of temperature, stress, and strain. As shown, at low temperatures, the SMA in its martensite solid state can be deformed by mechanical force, and when thermally induced, goes through a non-diffusive molecular reordering, converting to an austenite solid state. When cooled, the material will return to its initial martensite form, hence the shape memory effect. This thermal cycle is defined by four temperatures, the starting and finishing martensite and austenite temperatures (M s, M f , A s e A f ), which specifies the start and end of transition periods between states. When the SMA is deformed in as martensite, the molecular de-ordering is defined as detwinning, and it allows the material to experience elongation, which is particularly useful for actuation applications. Essentially, the shape memory effect cycle can occur hundreds of times for an average elongation of 6% and contraction [72], hence its nickname “muscle wire” for its close similarity to muscular myofibrils.

This unique characteristic was first reported by Alden Greninger and Victor Mooradian in 1938 [73], can also be triggered by magnetic field energy [74], namely ferromagnetic shape memory alloys (FSMA), and can be found in polymers (SMP) as well [75]. Today, SMA’s mechanical fatigue and fracture, elasticity, and thermodynamics have been characterized well experimentally [76] and mathematically [77], and its behavior has been modeled [78].

Although the shape memory effect allows for nice contraction behavior of a material, for appropriate robotic applications, the motion needs to be reversable. Typically, an SMA is set in tandem with an opposite mechanism, such as springs, electric drives, elastic bands, or simply another SMA wire. Furthermore, the assembly changes whether it is a linear or rotatory actuation and if the opposing contractions of the actuation are equal. Although wires are thin and weak alone, they can be bundled together to reach the desired force and keep its shape memory effect response time. SMA wires can also be coiled around a capstan to provide greater elongation over shorter distances. Various strategies have been reviewed and chosen for specific applications [79]. The thermal induction is typically best controlled by powering the SMA wire and varying the input current of the order of hundreds of milliamperes. Cooling can be done naturally or by including heat sinks and ventilation.

Fiber drawing technology allows us to play on different material characteristics and to provide to an SMA wire an elastic coating that helps preserve the disorder state of the SMA fiber. As shown in Fig. 7c (I) and c (II), a fiber can be drawn with multiple embedded SMA wires. Styrene-ethylene-butylene-styrene (SEBS) was chosen as the surrounding structure to the SMA wires. SEBS is a copolymer elastomer that can withstand the drawing temperature of 80 °C. While preliminary results show that the actuation can work but with lower efficiency than bare SMA wires, the back-and-forth motion through heating (Fig. 7c (III)) and cooling (Fig. 7c (IV)) cycles is observed for a deformation of approximately 3.07%. More research is required to optimize the setup, but this early stage of experimentation in-fiber SMA actuation shows promising outlooks. The wires were physically pulled and heated using a hot plate to prove the concept. Heating by current would allow speeding up the shape memory effect and controlling better the heat’s diffusion through the fiber. The 5.35-mm wire was measured to have a diameter of 0.11 mm and a resistance of 18.2 was recorded across the fiber segment. To provide a frame of reference, according to SMA wire manufacturers (Dynalloy, Inc.), a 0.1-mm-thick wire made of nickel and titanium requires approximately 200 mA of current for a 1 s contraction. Controlling each wire individually would allow for directional movement, and adding more SMA wires to the design would allow multi-directional motion and greater contraction strength. Moreover, if ferromagnetic SMA wires were used, the control of the motion could become locally controllable via tuning of the interacting magnetic field. Additionally, the FAMES Lab’s drawing tower having the ability to rotate a preform as it is drawing into a fiber enables the possibility to manufacture spring-like structures of SMA wires in the fiber which allows for greater deformation, similar to commercially available SMA springs. Clearly, varieties of strategies are enabled with in-fiber SMA wires.

Biosensing

Biosensors are developed in a wide variety of ways. They can be designed label-based or label-free to detect specific expressions from biological elements such as cells, bacteria, hormones, proteins, DNA, and more [80, 81], from sampling blood, urine, saliva, sweat, or tears. Psychophysiological conditions can be observed from real-time biofeedback such as blood pressure, electrodermal activity, skin conductance, respiration and heart rates, and more [82, 83]. Bioimaging has been done by optical imaging, ultrasound, magnetic resonance frequency, computed tomography, near-infrared spectroscopy, quantum dot probing, and by many more techniques [84].

In optical fiber research, previous biosensing fibers have been fabricated relying on silicon photonic crystal detection of biological radiation [85]. Photonic crystal technology has been used before to monitor in label-free real-time cellular morphology and survival [86]. Such progress in biophotonics has led to hollow-core microstructured fibers visible under magnetic resonance imaging (MRI) [87]. The hollow core allows the propagation of the optical radiations along the fiber over very long distances. The geometry of the hollow fibers varies to tune the photonic bandgaps and dispersion of different detected wavelengths. The inner walls of these hollow tubes are coated with oppositely charged polyelectrolytes and magnetite nanoparticles which are used as contrast agents for MRI. Such design therefore enables new biomedical precision diagnosis opportunities, for example, in the observations of neural activity in vivo [87, 88].

Ultrasonography technology enables us to observe density of cells in liquid or gel in a non-intrusive manner [89, 90]. Ultrasonic probes typically function according to the piezoelectric effect (generation of electricity from applied stress), which was first discovered by Jacques and Pierre Curie in 1880 [91]. The inverse piezoelectric effect (deformation of a piezoelectric crystal from an applied electric field) was induced mathematically by Gabriel Lippmann in 1881 [92] and later in 1916, Chilowsky Constantin and Paul Langevin developed ultrasonic submarine detection for World War I military applications [93]. Thereon, sonar applications have been diverse, such as underwater imaging and fish-finding [94, 95] and energy harvesting [96, 97].

The piezoelectric elements convert electrical energy to and from mechanical energy and transmit sound waves between each other. All frequency and bandwidth parameters require precise regulation, and good energy transmission requires good acoustic and damping matching impedances. Two fibers with integrated piezoelectric elements, designed as pulsing emitter and receiver, can create an ultrasonic waveguide between each other to measure density over the wave’s trajectory. This fiber enables us to sense the microstructures of the environment as the tissue reaches maturation. The piezoelectric elements are created by capillary breakup from a PZT core for example. PZT elements have an acoustic impedance of 33.7 × 10 6 kg/m 2 s with a resonance frequency below 25 MHz. The produced spheres are lined with conductive electrodes to a transducer. This setup provides the feedback in a control system to better adjust microfluidic and motion feed. The in-fiber ultrasonic imaging of the microenvironment clearly helps understand how the tissue environment behaves over time.

Conclusões

We have formulated the concept of VLSI for fibers (VLSI-Fi)—a combination of liquid-phase processing techniques in microelectronic materials forming a toolbox for fabrication of high-performance devices and systems in fibers and textiles. Our experimental work focuses on a set of demonstrations substantiating our control over narrower aspects of VLSI-Fi, such as preform 3D printing, in-fiber circuit assembly by material-selective spatially coherent capillary instability, and segregation-driven doping control at the level of an individual fiber-embedded device. We envision that VLSI-Fi will enable realization of product in multiple technological areas, one of which is fabrication of active biomimetic scaffolds for engineered tissues with realistic microstructures.

Disponibilidade de dados e materiais

Not applicable.

Abreviações

- BJT:

-

Bipolar junction transistor

- CAD:

-

Computer-aided design

- CMOS:

-

Complementary metal-oxide-semiconductor

- DEP:

-

Dielectrophoresis

- ECM:

-

Extracellular matrix

- EDS:

-

Espectroscopia de raios-X de dispersão de energia

- FAMES Lab:

-

Fibers and Additive Manufacturing Enabled Systems Laboratory

- FOS:

-

Fiber optic sensors

- FSMA:

-

Ferromagnetic shape memory alloys

- HPCVD:

-

High-pressure chemical vapor deposition

- IoT:

-

Internet of Things

- MOF:

-

Microstructured optical fibers

- MOSFET:

-

Metal-oxide-semiconductor field-effect transistor

- MRI:

-

Imagem de ressonância magnética

- PCF:

-

Photonic crystal fiber

- PZT:

-

Lead zirconate titanate

- SEBS:

-

Styrene-ethylene-butylene-styrene

- SLA:

-

Stereolithography

- SMA:

-

Shape memory alloy

- SMP:

-

Shape memory polymers

- TPC:

-

Trans-Pacific undersea cable

- UV:

-

Ultravioleta

- VLSI:

-

Very large-scale integration

- VLSI-Fi:

-

Very large-scale integration for fibers

Nanomateriais

- Otimizando a transformação digital na manufatura de CPG

- GE abre fábrica inteligente no Alabama

- A maioridade para o fio digital na manufatura inteligente

- Desafios de fabricação orientada por dados

- O que é transformação digital na manufatura?

- Aproveitando a tecnologia digital na manufatura

- A fábrica digital:a fabricação inteligente impulsiona a indústria 4.0

- GE Digital:transformando a manufatura com o Smart MES

- Autodesk Smart Manufacturing

- Manufatura Digital:A indústria de amanhã