O que fazer durante a crise da empresa e / ou baixa produtividade

Em tempos de crise para a empresa, o que a empresa deve fazer?

- O que a empresa pode fazer

Mesmo com uma crise econômica difícil, você deve garantir que sua empresa se destaque da concorrência. Capitalize sobre seus clientes existentes e clientes em potencial. Certifique-se de que o atendimento ao cliente está ao seu melhor e / ou melhore-o, se necessário. Um melhor atendimento ao cliente pode atrair mais clientes e fortalecer a lealdade do cliente atual.

Não há melhor momento para experimentar técnicas novas, inovadoras e eficazes para diferenciar sua empresa das outras. Você pode ser criativo mesmo quando a economia está baixa. Inspire seus clientes a permanecerem leais ao mostrar a eles que está disposto a lançar novos sistemas inovadores para permanecer no topo de sua marca.

- Use o tempo de inatividade para otimizar processos

A otimização de processos é a disciplina de ajustar os processos existentes para maximizar a produção e minimizar os custos. A empresa pode começar a planejar com antecedência para operações futuras, melhorando os processos existentes que podem ajudar a gerar mais produção quando a crise financeira passar. Para empresas que trabalham com manufatura, geralmente há três áreas principais de otimização.

- Equipamentos e manutenção

- Procedimentos operacionais

- Otimização de controle

Otimizando Operações e Manutenção de Equipamentos

A primeira etapa é verificar se o equipamento existente está sendo usado em toda a sua vantagem, examinando os dados operacionais para identificar o equipamento de baixo desempenho. Para melhorar a eficiência e a lucratividade da fábrica, o custo total precisa ser reduzido por meio da otimização dos processos operacionais e de manutenção. Isso é feito melhorando continuamente a confiabilidade da máquina e sendo proativo na manutenção do equipamento. Os programas de gerenciamento de ativos e sistemas de automação podem melhorar significativamente a eficiência da planta, a qualidade do produto, a lucratividade, a segurança e o ambiente geral do operador. Aqui está uma pequena lista de como abordar a otimização de equipamentos.

- Manutenção otimizada para todo o ciclo de vida de uma planta

Sistemas de manutenção novos e abrangentes desempenham um papel fundamental na manutenção de equipamentos de processo, automação, fonte de alimentação e redes de informação. Configurar um sistema para monitorar continuamente as operações da planta ajudará a eliminar a deterioração incremental no desempenho e a evitar perturbações do processo. - Mudança para manutenção proativa

Novas ferramentas irão finalmente mudar o foco das operações do mero reparo de defeitos para a manutenção sistemática e proativa. O monitoramento do sistema de equipamentos mecânicos para medir vibrações pode informar aos operadores que o equipamento de fabricação está funcionando corretamente durante as operações diárias. A manutenção proativa bem-sucedida torna possível reagir a perturbações imediatamente e planejar reparos de acordo com os dados de medição coletados. - Reparação de defeitos antes de perturbações graves

A instalação de equipamentos de monitoramento em processos em vários estágios de seus ciclos de vida tem bons resultados e tempos de retorno curtos. Identificar a falha de subcomponente antes que afete todo o processo de fabricação irá garantir que mais danos ou interrupções na produção não causem paradas operacionais no futuro. Corrija antes que piore. - Soluções de automação

As soluções de automação para processos e operações permitem maiores velocidades de produção, ao mesmo tempo que contribuem para um ambiente de trabalho seguro e ergonômico. A confiabilidade é aumentada por meio de processos automáticos, permitindo que os operadores executem tarefas com mais "valor agregado".

Otimizando o procedimento operacional

Procedimento operacional é um título sofisticado para fluxo de trabalho. A otimização do fluxo de trabalho é uma forma importante de reduzir custos e fornecer melhores serviços. Com fluxos de trabalho ineficientes, as coisas demoram mais e custam mais para serem feitas. Repensar os procedimentos de fluxo de trabalho é uma parte crítica do processo de incorporação de novas e futuras tecnologias à linha de fabricação das empresas. Para otimizar processos típicos, os seguintes elementos devem ser seguidos:

- Mapeie os processos conforme existem atualmente, incluindo problemas

- Identifique os riscos e barreiras associados a cada processo

- Mitigar riscos e barreiras associados a cada processo

- Identifique oportunidades de melhoria

- Processos otimizados para mapas

- Manter registro / avaliação das melhorias feitas

Lembre-se de que esses elementos podem ser aplicados a qualquer coisa que tenha um fluxo de trabalho. Isso pode ser para otimizar processos de aplicação para trabalho administrativo, fluxo de trabalho para procedimentos de manufatura para linhas de produção ou operações de envio e recebimento de estoque. A otimização dos procedimentos operacionais pode melhorar o tempo de desenvolvimento do produto, melhorar o fluxo de trabalho, reduzir os custos de fabricação e aumentar a produção do produto.

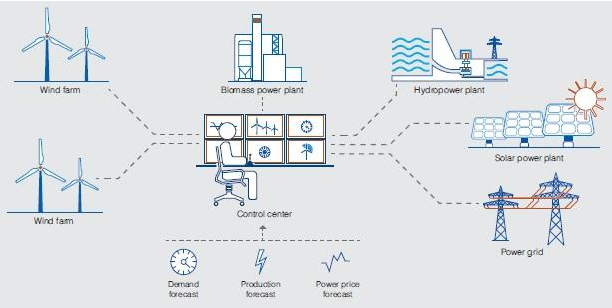

Otimização de controle

As instalações de produção funcionam o dia todo e continuamente para bombear a maior quantidade possível de produtos. As instalações de processo são frequentemente monitoradas por centenas de sensores que transmitem dados em tempo real aos operadores sobre o desempenho das plantas. As instalações de manufatura da Manby usam sistemas de controle distribuído (DCS) para processos em uma instalação de manufatura. DCS são sistemas dedicados usados para controlar processos de manufatura que operam continuamente. Os DCS são conectados a sensores e atuadores e usam o controle de ponto de ajuste para controlar o fluxo de materiais através do processo de produção.

A fim de melhorar o desempenho, geralmente é aconselhável que as fábricas comprem um software de sistema de supervisão de desempenho (PSS) para a instalação de processo. Isso reunirá todos os dados em tempo real, dentro do software, do sistema de controle de processo e calculará o desempenho para equipamentos de processo, controles e operadores. Para que os dados sejam úteis, eles precisam medir informações significativas, mensuráveis e acionáveis. Na maioria dos sistemas de supervisão de desempenho, o software pode ser usado para diagnosticar e priorizar oportunidades com o equipamento, controles ou operadores.

- Otimize o estoque

Cada empresa tem o desafio de adequar seu volume de fornecimento à demanda do cliente. A forma como a empresa administra esse desafio tem um grande impacto em sua lucratividade.

Nota: Uma das vantagens de usar E3.series e customizar seu banco de dados é que a empresa pode restringir os componentes do banco de dados a fornecedores preferidos. Se todos os projetos e todas as equipes usarem os mesmos modelos de componentes, as compras ficarão mais baratas e o estoque terá menos diversidade de peças. A produção e a manutenção ficam mais baratas e os pedidos em maior número podem receber melhores opções de pagamento

Existem quatro áreas principais do planejamento da cadeia de suprimentos nas quais se concentrar ao tentar obter mais do seu estoque.

- Reduza o erro de previsão com um melhor planejamento de demanda

- Estabeleça melhores níveis de meta de inventário com otimização de inventário em vários níveis

- Sincronizar ainda mais o fluxo de abastecimento com um melhor planejamento de vendas e operações

- Melhore o gerenciamento de estoque diário

- Reduza o erro de previsão com um melhor planejamento de demanda

Os dois principais fatores que afetarão a quantidade de estoque necessária em uma cadeia de suprimentos são os prazos de entrega e a incerteza da demanda. Embora a previsão seja extremamente difícil e sempre errada, há muito que pode ser feito para aumentar sua precisão com melhorias no processo e na tecnologia. - Estabeleça melhores níveis de meta de estoque com otimização multi-escalão

Pode ser difícil descobrir onde colocar o estoque em uma cadeia de suprimentos de ponta a ponta com muitos produtos. Há muitas maneiras de reequilibrar como os orçamentos de estoque são alocados. As estratégias de agrupamento de estoque e adiamento de produtos podem ser complexas de executar, conforme planejado. Um sistema Multi-Echelon Inventory Optimization (MEIO) permitirá que uma empresa considere tudo isso ao decidir onde na cadeia de abastecimento e quanto estoque deve ter. - Sincronizar ainda mais o fluxo de abastecimento com melhor planejamento de vendas e operações

Como parte do processo de planejamento de vendas e operações, uma empresa precisa determinar como atender à demanda de estoque proveniente da demanda prevista e dos pedidos em atraso. Se uma empresa não tiver um bom processo de planejamento de vendas e operações, não será capaz de tomar boas decisões sobre o estoque. Além disso, se o sistema de planejamento de vendas e operações em vigor não considerar os efeitos da capacidade finita, materiais e restrições operacionais, o controle sobre os níveis de estoque não será alcançado. - Melhorar o gerenciamento de estoque diário

Mesmo com um plano perfeito, uma empresa não pode manter o estoque baixo e o atendimento ao cliente alto, a menos que possa movimentar o estoque pela cadeia de suprimentos para atender aos pedidos dos clientes. Uma melhor gestão de estoque proporcionará melhor visibilidade do estoque através da cadeia de abastecimento e criará os pedidos para movimentar o estoque quando necessário.

- Padronizar / Homologar projetos / produtos / procedimentos

Todas as empresas desejam aumentar a produtividade e a eficiência ao mesmo tempo que reduzem erros e acidentes, mas isso pode ser especialmente benéfico para pequenas empresas que operam com orçamentos mais apertados e menor força de trabalho. A padronização pode ser uma forma eficaz de aumentar a produtividade e a eficiência formalizando processos e criando responsabilidades.

Uma das principais funções na padronização no local de trabalho é que ela cria procedimentos de rotina que os gerentes e funcionários podem seguir para concluir tarefas e responsabilidades. Uma vez que os funcionários não precisarão parar para considerar a melhor maneira de concluir uma tarefa, isso mantém o fluxo de trabalho para manter a produtividade e a eficiência. Também ajuda a garantir a uniformidade para que os produtos e serviços finais sejam consistentes.

O estabelecimento de um trabalho padronizado depende da coleta e registro de dados em alguns formulários. Esses formulários são usados por engenheiros e supervisores da linha de frente para projetar o processo e pelos operadores para fazer melhorias em seus próprios trabalhos. Essas três formas são:

- Tempo da tarefa: Qual é a taxa na qual os produtos devem ser feitos em um processo para atender à demanda do cliente.

- Sequência de trabalho: Que é como um operador executa tarefas dentro dos tempos de tarefa.

- Inventário padrão: Que inclui unidades em máquinas, necessárias para manter o processo operando sem problemas.

O benefício do trabalho padronizado inclui a documentação do processo atual para todos os turnos, reduções na variabilidade, treinamento mais fácil de novos operadores, redução de lesões e tensões e uma linha de base para atividades de melhoria.

É fácil padronizar os componentes do projeto e pode economizar tempo e dinheiro para desenvolvimento futuro. Por exemplo, engenheiros elétricos usam subcircuitos constantemente em seu trabalho. Se os engenheiros estiverem usando os mesmos subcircuitos repetidamente, e ter que recriá-los a cada novo circuito pode ser uma perda de tempo.

À medida que você constrói circuitos cada vez mais sofisticados, vai querer construir circuitos menores que possam ser usados várias vezes em circuitos maiores. No Logisim, esse circuito menor usado em um circuito maior é chamado de subcircuito. Usar o mesmo subcircuito repetidamente sem ter que recriar pode economizar um tempo valioso para o engenheiro.

Em softwares como o E3.series, esses subcircuitos podem ser salvos no banco de dados e "arrastados" para novos projetos para economizar tempo e manter o padrão de novos produtos em linha com os produtos existentes.

- Reduza a produção de resíduos

As empresas muitas vezes negligenciam a produção de resíduos da empresa. Muitas empresas se contentam simplesmente em estabelecer e gerenciar um sistema eficiente de remoção de resíduos. Os tempos mudaram e também a gestão de resíduos. Muitas empresas estão observando um aumento dramático na complexidade e nos custos de gerenciamento de seus resíduos. Ao mesmo tempo, a preocupação do público com os efeitos dos resíduos cresceu significativamente. Hoje, cada vez mais clientes estão levando em consideração as considerações ambientais ao adquirir produtos e serviços.

Além de economizar dinheiro por meio de custos mais baixos de remoção de resíduos, a redução de resíduos também faz sentido para os negócios de outras maneiras. A redução de resíduos pode ajudar a reduzir despesas com matérias-primas, suprimentos de escritório, equipamentos e outras compras. A simplificação das operações para reduzir o desperdício, muitas vezes, também pode aumentar a eficiência geral e a produtividade. Além disso, medidas de redução de resíduos podem ajudar a demonstrar preocupação com o meio ambiente e podem aumentar a fidelidade do cliente. Para muitas empresas, a redução de resíduos está se tornando rapidamente um componente importante do planejamento de negócios de longo prazo. Por exemplo, a engenharia elétrica e a manufatura requerem o uso de grandes quantidades de fios de cobre. Se os projetos não forem desenvolvidos com comunicação adequada, entre engenheiros mecânicos e elétricos, os comprimentos dos fios não são precisos e podem resultar em fios em excesso e encurtamentos por erro de desenho, resultando em desperdício de cobre e custos de produção.

- Implementar um novo software durante a crise

Quando o tempo de inatividade da empresa é resultado direto ou indireto da atual crise econômica, não há como evitá-lo. Normalmente, esse é o melhor momento para implementar soluções novas e inovadoras. A implementação de software pode ser demorada e cansativa para empresas que tentam configurá-lo durante operações de produção de alto volume. Mas tempos de produção baixos são os melhores momentos para implementar. É crucial manter as equipes ociosas ocupadas durante o tempo de inatividade e permitir que as equipes permaneçam completas após o fim da crise. A implementação de software, principalmente em larga escala, requer total suporte da empresa. A revisão do software não é uma tarefa da noite para o dia.

A situação econômica atual afetou sua empresa? O que você fez durante o tempo de inatividade da sua empresa?

Tecnologia industrial

- A fábrica digital:o que é e por que é importante

- 5 causas de falha do equipamento (e o que você pode fazer para evitá-lo)

- Reprojetando seu equipamento para aumentar a produtividade

- O que é soldagem a arco de carbono? - Equipamento e trabalho

- O que é soldagem por vara? - Equipamento e como fazê-lo

- Manutenção produtiva total e IoT industrial

- Manutenção baseada em condições:o que é e suas vantagens

- O que é interoperabilidade e como minha empresa pode alcançá-la?

- Diferenças entre manutenção preventiva e corretiva

- O que é um IMMP:diferenças e vantagens em relação ao CMMS