Caminhão blindado

Um caminhão blindado é um veículo projetado para transportar com segurança moedas e outros objetos de valor.

Antecedentes

Antes do advento dos veículos blindados, a movimentação segura de moedas e objetos de valor era conseguida por engano ou pela força das armas. No caso de fraude, um mensageiro à paisana carregaria objetos de valor disfarçados como um pacote normal ou uma pequena bagagem. O mensageiro viajava como passageiro em um meio de transporte público e, embora estivesse armado, sua proteção principal consistia em parecer um viajante comum. A principal restrição desse método era o tamanho. Para proteger grandes remessas de objetos de valor, o homem há muito confia na força das armas. As primeiras caravanas se cercaram de tropas armadas. Galeões espanhóis eriçados de canhões carregavam tesouros do Novo Mundo. Em tempos mais modernos, as diligências carregavam caixas fortes trancadas, mas longe de serem inexpugnáveis, de ferro e madeira, enquanto um guarda "montava espingarda" para afastar os ladrões. Os vagões do correio eram equipados com cofres e guardados por tropas do governo fortemente armadas. O fracasso desse método sempre foi duplo. Em primeiro lugar, embora a carga fosse relativamente segura enquanto estava em sua grande e protegida embarcação, eventualmente ela precisou ser colocada em veículos menores e mais vulneráveis para ser transportada até seu destino final. O segundo problema era que não importa quantos soldados, espadas, rifles ou canhões guardassem uma carga preciosa em viagem, uma força maior de ladrões com mais espadas, rifles ou canhões poderia ser reunida para roubar a carga. À medida que as armas se tornaram mais mortas e compactas, isso se tornou mais um problema.

As primeiras tentativas de caminhões blindados comerciais foram inspiradas pelo sucesso em combate de carros blindados militares na Primeira Guerra Mundial. Após a guerra, um aumento acentuado nos roubos violentos de funcionários da folha de pagamento e mensageiros que transportavam depósitos trouxe a necessidade de meios mais seguros de transporte de dinheiro. Em 1920, uma empresa de entregas da área de Chicago chamada Brink's começou a converter ônibus escolares em veículos de segurança, fixando placas de aço nos painéis inferiores da carroceria e bloqueando as janelas. Cada ônibus era seguido por um automóvel Modelo-T cheio de guardas armados. O primeiro verdadeiro carro blindado comercial foi construído naquele mesmo ano em Minneapolis, Minnesota, para um chefe da polícia de St. Paul que se tornou o detetive particular Mike Sweeney. Sweeney projetou o carro e o colocou em serviço para seu Sweeney Detective Bureau.

Os primeiros carros blindados usavam apenas placas de aço em seus painéis de carroceria; eles mantiveram o piso de madeira dos chassis dos caminhões sobre os quais foram construídos. Isso terminou em 1927, quando ladrões enterraram explosivos na estrada e explodiram um caminhão de Brink que carregava US $ 100.000 em folha de pagamento. Nas décadas de 1930 e 40, os fabricantes fizeram experiências com o alumínio, que tem uma vantagem de peso distinta sobre o aço. O metal estava fadado e rachado após um curto período de tempo e foi descontinuado. A escassez mundial de combustível na década de 1970 estimulou os fabricantes a experimentarem blindagem de plástico leve e chassis menores e mais eficientes em termos de combustível, mas os resultados foram semelhantes aos do alumínio e o aço tradicional recuperou seu domínio na indústria.

Matérias-primas

O material que mais compõe um carro blindado também é o que o torna blindado.

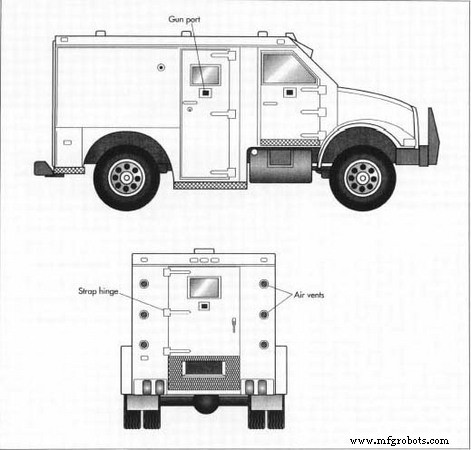

Um carro blindado é basicamente uma grande caixa de metal lacrada e, portanto, é muito quente por dentro. As janelas não baixam por motivos óbvios, portanto, a maioria dos caminhões tem quatro aberturas de ventilação no teto com um defletor para obstruir quaisquer linhas diretas de fogo para dentro do caminhão. As portas de armas instaladas em cada porta empregam uma placa com mola que deve ser aberta por dentro para evitar que os agressores as usem para atirar no veículo. As paredes, piso, teto e portas de um carro blindado são todos feitos de aço. Nos últimos anos, tanto o aço galvanizado quanto o inoxidável têm sido usados para combater a ferrugem e a corrosão. O aço é endurecido para aumentar sua resistência à bala, seja por tratamento térmico ou pela adição de altos níveis de cromo (um metal muito duro) e níquel (um metal muito denso) durante o processo de forjamento. Em algumas aplicações, um pano de fibra de vidro balística conhecido como roving tecido é usado para revestir o interior do corpo. As janelas do caminhão são feitas de várias camadas de vidro automotivo ou de camadas de vidro misturadas com camadas de plástico óptico resistente a balas.

Um carro blindado é basicamente uma grande caixa de metal lacrada e, portanto, é muito quente por dentro. As janelas não baixam por motivos óbvios, portanto, a maioria dos caminhões tem quatro aberturas de ventilação no teto com um defletor para obstruir quaisquer linhas diretas de fogo para dentro do caminhão. As portas de armas instaladas em cada porta empregam uma placa com mola que deve ser aberta por dentro para evitar que os agressores as usem para atirar no veículo. As paredes, piso, teto e portas de um carro blindado são todos feitos de aço. Nos últimos anos, tanto o aço galvanizado quanto o inoxidável têm sido usados para combater a ferrugem e a corrosão. O aço é endurecido para aumentar sua resistência à bala, seja por tratamento térmico ou pela adição de altos níveis de cromo (um metal muito duro) e níquel (um metal muito denso) durante o processo de forjamento. Em algumas aplicações, um pano de fibra de vidro balística conhecido como roving tecido é usado para revestir o interior do corpo. As janelas do caminhão são feitas de várias camadas de vidro automotivo ou de camadas de vidro misturadas com camadas de plástico óptico resistente a balas. Design

Quatro objetivos igualmente importantes devem ser considerados na fabricação de um caminhão blindado, vários dos quais trabalham uns contra os outros. A primeira consideração é a resistência balística. Os fabricantes usam aço temperado em espessuras variando de 0,125 pol. (0,317 cm) a mais de 0,25 pol. (0,635 cm), dependendo do nível de resistência necessário para construir a maior parte da carroceria de um caminhão blindado. As janelas são feitas à prova de balas usando vidro laminado com espessuras entre 1,50 pol. (3,81 cm) e 3 pol. (7,62 cm). A utilização de uma mistura de vidro e plástico ótico resistente a balas permite uma janela muito mais fina e leve. Os pára-brisas são colocados em um ângulo de 45 graus para ajudar na deflexão e reduzir a resistência ao vento. Os pneus são blindados com um forro de plástico rígido em forma de U. Se um pneu esvaziar, ele pode percorrer vários quilômetros na estrutura dessa carcaça. Amortecedores de aço e grades dianteiras permitem que o motorista empurre outro veículo que pode ser usado como um bloqueio na estrada. Aumentar o nível de resistência balística de um caminhão significa aumentar a espessura do aço e do vidro usados e isso vai contra a segunda consideração do projeto - o peso.

Peso Bruto do Veículo (GVW) mede o máximo que um veículo motorizado pode pesar com segurança, incluindo sua carga e passageiros. O GVW médio para um "caminhão de rota", que faz coletas e entregas diárias para bancos e comerciantes, é 25.000 lb (11.350 kg). O caminhão médio de rota finalizada pesa 12.000 lb (5.448 kg). Isso deixa 13.000 lb (5.902 kg) para carga e guardas. Reduzir o peso final de um caminhão permite maior peso da carga. Diminuir a quantidade de blindagem não é uma opção atraente, portanto, os caminhões que precisam transportar cargas mais pesadas, como moedas, devem ser construídos em chassis maiores e mais pesados. Um caminhão de eixo duplo projetado para transportar grandes paletes de moedas pode ter um GVW de mais de 55.000 lb (24.970 kg).

A terceira consideração de design é a segurança. Claramente, a resistência à bala é de pouca utilidade se os operadores do caminhão e a carga não estiverem separados do mundo exterior com segurança. Nesse sentido, as medidas de segurança visam a instalação e manutenção de barreiras. A maioria dos carros blindados opera com dois guardas armados - um motorista, que nunca sai do veículo, e um segundo guarda conhecido como tremonha, que anda no porão de carga e carrega objetos de valor de e para o caminhão. O compartimento do motorista é separado da área de carga por uma antepara de aço. As portas através das quais a tremonha passa são equipadas com travas, que travam automaticamente quando a porta se fecha. Uma vez que essas portas são trancadas, o motorista deve reabri-las eletronicamente pelo lado de dentro. Dentro da área de carga, a caçamba pode colocar objetos de valor dentro de uma caixa trancada ou pode usar um cofre de queda, que possui uma rampa unilateral e só pode ser aberto após o retorno do caminhão às instalações de origem. As portas de armas instaladas em cada porta empregam uma placa com mola que deve ser aberta por dentro para evitar que os agressores as usem para atirar no veículo. Os requisitos de segurança requerem etapas adicionais para atingir o objetivo final do projeto - conforto da tripulação.

Um carro blindado é basicamente uma grande caixa de metal lacrada e, portanto, muito quente por dentro. As janelas não baixam por motivos óbvios, portanto, a maioria dos caminhões tem quatro aberturas de ventilação no teto com um defletor para obstruir quaisquer linhas diretas de fogo para dentro do caminhão. Os caminhões também são equipados com unidades duplas de ar-condicionado e aquecimento, de modo que a tremonha e o motorista podem ajustar as temperaturas de forma independente. As paredes, o teto e o piso da área de carga são revestidos com isolamento de placa de espuma leve para regular ainda mais as temperaturas internas.

O processo de fabricação

Chassi

- 1 A produção de um carro blindado começa com a entrega de um chassi de caminhão sem proteção. O chassi chega com conjunto de tração (motor e transmissão) e sistemas de suspensão. Alguns fabricantes recebem um chassi com cabine completa, que eles cortam. Em seguida, eles reutilizam muitas das peças internas. Outros usam chassis de capô, que só chega com pára-lamas e capô.

Corpo

- 2 A carroceria de um caminhão blindado é construída da mesma forma que uma casa é construída. Primeiro, seções de tubos de aço quadrados são dispostas verticalmente em uma mesa conhecida como gabarito, que representa a forma de uma parede individual. Em seguida, trechos de canal de aço chamados de trilhos de chapéu (porque a seção transversal se assemelha a um chapéu de aba plana) são colocados horizontalmente em intervalos específicos nas seções verticais do tubo e soldados por pontos para mantê-los no lugar. Seções encurtadas de tubos e trilhos de chapéu são usadas em certas áreas para deixar espaços que se tornarão janelas e portas. O processo é repetido no gabarito apropriado para cada parede e para o telhado, piso e anteparo.

- 3 Enquanto isso, grandes folhas de aço endurecido estão sendo formadas nos painéis externos da carroceria. As folhas são primeiro cortadas no tamanho correto por enormes tesouras hidráulicas. Os painéis cortados são então colocados em uma mesa onde as aberturas das janelas e portas são cortadas com tochas de plasma de alta temperatura. Alguns fabricantes empregam soldadores para operar as tochas, enquanto outros usam braços robóticos controlados por computador para fazer o corte. Com este sistema robótico, os planos são desenhados em um computador; o computador então instrui os braços robóticos a cortar as formas e dimensões exatas para combinar com os planos. Os braços robóticos deslizam verticalmente ao longo de uma trilha suspensa para realizar cortes verticais, enquanto os rolos na mesa de corte deslizam o aço ao longo do caminho da tocha para realizar cortes horizontais. Os painéis são então enrolados em várias prensas hidráulicas onde as curvas e ângulos necessários são formados. Uma vez que o aço foi cortado e moldado em sua forma apropriada, ele é encaixado contra sua estrutura correspondente e soldado ou rebitado no lugar.

- 4 O piso é a primeira estrutura a ser elevada no chassi de espera. Primeiro, uma folha de madeira é colocada nos trilhos da estrutura do chassi para isolar contra vibrações. Em seguida, o piso é colocado na madeira e preso ao chassi em vários pontos com uma série de grampos em forma de c. As paredes são então levantadas sobre o chassi e soldadas por pontos ou presas temporariamente onde se juntam ao chão e onde seus cantos se encontram. Em seguida, o telhado é colocado no topo das paredes. Uma vez que toda a estrutura foi verificada quanto à retidão e ajuste, todas as juntas e costuras são totalmente soldadas ou rebitadas.

Ajustando o interior

- 5 Agora que a carroceria está estruturada, são colocadas as peças que farão dele um caminhão blindado funcional. Primeiro, as dobradiças são aparafusadas às molduras das portas e as portas são penduradas e ajustadas para serem retas. As portas blindadas de caminhões são penduradas em dobradiças de correia, que se estendem horizontalmente pela face da porta para suportar o peso da blindagem. As dobradiças contêm graxeiras vedadas para permitir que as portas girem suavemente.

- 6 Em seguida, o isolamento de placa de espuma é pressionado nos espaços entre os tubos de aço dos painéis do corpo. Em seguida, uma folha de aço interna é soldada ou rebitada ao tubo. Alguns fabricantes usam um pano balístico de fibra de vidro chamado roving trançado no lugar do forro de aço interno. Camadas de mecha tecida são infundidas com epóxi e colocadas em um molde no formato dos painéis internos do caminhão. As camadas são pressionadas juntas no molde e, quando secas, formam uma peça sólida.

- 7 Assim que o interior for revestido, a antepara que separa a cabine da área de carga é fixada no lugar. Em seguida, todas as prateleiras, caixas e cofres são instalados na área de carga, e as aberturas são fixadas no teto e as portas de armas são instaladas nas portas.

Acabamento

- 8 A primeira etapa na criação de um caminhão blindado acabado é desbastar todas as soldas ásperas ou irregulares e selar as costuras com calafetagem. Em seguida, o interior é preparado e pintado, e o exterior é pulverizado com várias camadas de selante e primer antes de ser pintado de acordo com as especificações do cliente.

- 9 Assim que a tinta secar, os eletricistas passam a fiação no caminhão (todos os fios em um caminhão blindado passam por um conduíte exposto para facilitar a manutenção) e os engenheiros de aquecimento e ventilação instalam o ar condicionado traseiro e a unidade de aquecimento. Em seguida, o vidro é instalado; os bloqueios são instalados; os espelhos, pára-choques, estribos e protetores de grade estão fixados. Os acabamentos macios internos, como assentos e cintos, visores e maçanetas das portas, são substituídos por último para evitar danos enquanto o outro trabalho prossegue. Finalmente, o caminhão acabado é conduzido para uma cabine de pintura separada e toda a parte inferior é pulverizada com uma camada de base resistente à corrosão.

A VIDA DE UM CAMINHÃO BLINDADO

Surpreendentemente, a primeira parte de um caminhão blindado a precisar ser substituída é o chassi. O peso adicional da blindagem mais o peso da carga encurtam a vida útil da suspensão, freios e sistemas mecânicos do caminhão. O corpo de aço, no entanto, raramente se desgasta. Por muitos anos, os proprietários de frotas removiam a carroceria de um chassi gasto, reformavam-no e montavam em um novo chassi, muitas vezes até três vezes. Hoje, os proprietários descobriram que é mais econômico vender caminhões mais antigos nos mercados internacionais em expansão. Caminhões velhos demais para serem vendidos no exterior são desmontados e o aço vendido como sucata.

Controle de qualidade

A maioria dos fabricantes usa os padrões do Underwriters Laboratories (UL) para resistência balística como um ponto de referência para a blindagem e as janelas de seus caminhões. A UL testa vários materiais quanto à sua capacidade de resistir ao fogo de uma variedade de armas e classifica os materiais da Classe 1 à Classe 4. A Classe 1 oferece a resistência mais baixa (um tiro de uma arma de grande calibre) e a Classe 4 oferece a mais alta. Os próprios caminhões são considerados veículos comerciais e, portanto, devem cumprir os padrões estabelecidos pelo Departamento de Transporte dos Estados Unidos. Mas a maior parte do controle de qualidade e das especificações de projeto do setor é determinada pelo que as seguradoras que subscrevem as transportadoras blindadas estão dispostas a aceitar. Os subscritores de seguro determinam os níveis aceitáveis de blindagem, o tipo e o número de fechaduras e, mais rigorosamente, os procedimentos operacionais.

O Futuro

O caminhão blindado sempre contou com a demonstração de força para sua segurança. É uma enorme caixa de aço trancada cheia de guardas armados. Além de ligas de aço mais fortes e mais leves e laminados de vidro usados em sua construção, o projeto básico provavelmente permanecerá o mesmo. A maior e variada colocação de caixas eletrônicos (ATMs) criou uma demanda por caminhões baseados em chassis menores para transportar cargas mais leves, porém mais numerosas. O aumento do uso de sistemas de posicionamento global por satélite (GPS), que permitem ao despachante rastrear a posição exata de cada caminhão, criará maior eficiência no direcionamento do crescente número de caminhões e pode atuar como um impedimento adicional para possíveis sequestradores.

Processo de manufatura