Plástico acrílico

Antecedentes

Plástico acrílico refere-se a uma família de materiais plásticos sintéticos ou artificiais contendo um ou mais derivados do ácido acrílico. O plástico acrílico mais comum é o polimetilmetacrilato (PMMA), vendido sob as marcas Plexiglas, Lucite, Perspex e Cristalita. O PMMA é um material resistente e altamente transparente com excelente resistência à radiação ultravioleta e às intempéries. Ele pode ser colorido, moldado, cortado, perfurado e formado. Essas propriedades o tornam ideal para muitas aplicações, incluindo pára-brisas de aviões, claraboias, lanternas traseiras de automóveis e sinalização externa. Uma aplicação notável é o teto do Houston Astrodome, que é composto por centenas de painéis de isolamento duplo de plástico acrílico PMMA.

Como todos os plásticos, os plásticos acrílicos são polímeros. A palavra polímero vem das palavras gregas poli, significando muitos, e meros, significando uma parte. Um polímero, portanto, é um material composto de muitas moléculas, ou partes, ligadas entre si como uma cadeia. Os polímeros podem ter centenas, ou mesmo milhares, de moléculas ligadas entre si. Mais importante ainda, um polímero é um material que possui propriedades totalmente diferentes das suas partes componentes. O processo de fabricação de um polímero, conhecido como polimerização, é comparado a juntar pedaços de vidro, cobre e outros materiais em uma caixa, sacudir a caixa e voltar em uma hora para encontrar um aparelho de televisão em cores que funcione. O vidro, o cobre e outras partes componentes ainda estão lá, mas foram remontados em algo que parece e funciona de maneira totalmente diferente.

O primeiro polímero plástico, celulóide, uma combinação de nitrato de celulose e cânfora, foi desenvolvido em 1869. Ele era baseado no polímero natural celulose, que está presente nas plantas. A celulóide foi usada para fazer muitos itens, incluindo filme fotográfico, pentes e golas de camisa de homem.

Em 1909, Leo Baekeland desenvolveu o primeiro polímero plástico sintético comercialmente bem-sucedido ao patentear a resina de fenol formalde-hyde, que chamou de baquelita. A baquelite foi um sucesso imediato. Pode ser usinado e moldado. Era um excelente isolante elétrico e resistente ao calor, ácidos e intempéries. Também pode ser colorido e tingido para uso em objetos decorativos. O plástico de baquelite era usado em rádio, telefone e equipamento elétrico, bem como em balcões, botões, e cabos de faca.

O ácido acrílico foi preparado pela primeira vez em 1843. O ácido metacrílico, que é um derivado do ácido acrílico, foi formulado em 1865. Quando o ácido metacrílico reage com o álcool metílico, resulta em um éster conhecido como metacrilato de metila. O processo de polimerização para transformar metacrilato de metila em metacrilato de metila foi descoberto pelos químicos alemães Fittig e Paul em 1877, mas foi somente em 1936 que o processo foi usado para produzir folhas de vidro acrílico de segurança comercialmente. Durante a Segunda Guerra Mundial, o vidro acrílico foi usado para portas de periscópio em submarinos e para pára-brisas, dosséis e torres de armas em aviões.

Matérias-primas

Metacrilato de metila é a molécula básica, ou monômero, a partir da qual o metacrilato de metila e muitos outros polímeros plásticos acrílicos são formados. A notação química para este material é CH 2 =C (CH 3 )

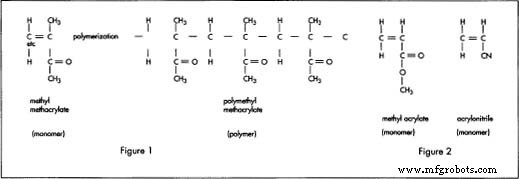

A Figura 1 mostra a polimerização de metocrilato de metila em metacrilato de metila (PMMA). A Figura 2 mostra outros monômeros de plástico acrílico que podem ser copolimerizados com metacrilato de metila. COOCH 3 . Ele é escrito neste formato, em vez da notação química mais comum C 5 H 8 O 2 , para mostrar a ligação dupla (=) entre os dois átomos de carbono no meio. Durante a polimerização, uma perna dessa ligação dupla se quebra e se liga ao átomo de carbono do meio de outra molécula de metacrilato de metila para iniciar uma cadeia. Este processo se repete até que o polímero final seja formado. (Veja a Figura 1)

A Figura 1 mostra a polimerização de metocrilato de metila em metacrilato de metila (PMMA). A Figura 2 mostra outros monômeros de plástico acrílico que podem ser copolimerizados com metacrilato de metila. COOCH 3 . Ele é escrito neste formato, em vez da notação química mais comum C 5 H 8 O 2 , para mostrar a ligação dupla (=) entre os dois átomos de carbono no meio. Durante a polimerização, uma perna dessa ligação dupla se quebra e se liga ao átomo de carbono do meio de outra molécula de metacrilato de metila para iniciar uma cadeia. Este processo se repete até que o polímero final seja formado. (Veja a Figura 1) O metacrilato de metilo pode ser formado de várias maneiras. Uma forma comum é reagir com acetona [CH 3 COCH 3 ] com cianeto de sódio [NaCN] para produzir acetona cianidrina [(CH 3 ) 2 C (OH) CN]. Este, por sua vez, reage com álcool metílico [CH 3 OH] para produzir metacrilato de metila.

Outros monômeros semelhantes, como acrilato de metila [CH 2 =CHCOOCH,] e acrilonitrila [CH 2 =CHCN] pode ser unido com metacrilato de metila para formar diferentes plásticos acrílicos. (Veja a Figura 2) Quando dois ou mais monômeros são unidos, o resultado é conhecido como um copolímero. Assim como o metacrilato de metila, ambos os monômeros têm uma ligação dupla nos átomos de carbono do meio que se divide durante a polimerização para se ligar aos átomos de carbono de outras moléculas. Controlar a proporção desses outros monômeros produz mudanças na elasticidade e outras propriedades no plástico resultante.

O processo de fabricação

Os polímeros plásticos acrílicos são formados pela reação de um monômero, como o metacrilato de metila, com um catalisador. Um catalisador típico seria um peróxido orgânico. O catalisador inicia a reação e entra nela para mantê-la, mas não se torna parte do polímero resultante.

Os plásticos acrílicos estão disponíveis em três formas:folhas planas, formas alongadas (hastes e tubos) e pó de moldagem. Os pós para moldagem às vezes são feitos por um processo conhecido como polimerização em suspensão, no qual a reação ocorre entre minúsculas gotículas do monômero suspensas em uma solução de água e catalisador. Isso resulta em grãos de polímero com peso molecular rigidamente controlado, adequados para moldagem ou extrusão.

As folhas de plástico acrílico são formadas por um processo conhecido como polimerização em massa. Nesse processo, o monômero e o catalisador são despejados em um molde onde ocorre a reação. Podem ser usados dois métodos de polimerização em massa:célula descontínua ou contínua. A célula batch é a mais comum porque é simples e é facilmente adaptada para fazer folhas de acrílico com espessuras de 0,06 a 6,0 polegadas (0,16-15 cm) e larguras de 3 pés (0,9 m) a várias centenas de pés. O método de célula em lote também pode ser usado para formar hastes e tubos. O método contínuo é mais rápido e envolve menos mão de obra. É usado para fazer folhas de espessuras mais finas e larguras menores do que as produzidas pelo método de célula de lote.

Descreveremos os processos de polimerização em lote e em massa contínua normalmente usados para produzir folhas transparentes de polimetilmetacrílico (PMMA).

A polimerização em lote de células é a maneira mais comum de fazer placas de plástico acrílico porque é simples e facilmente adaptável para fazer folhas em espessuras de 0,06 a 6 polegadas.

A polimerização em lote de células é a maneira mais comum de fazer placas de plástico acrílico porque é simples e facilmente adaptável para fazer folhas em espessuras de 0,06 a 6 polegadas. Polimerização em lote de células

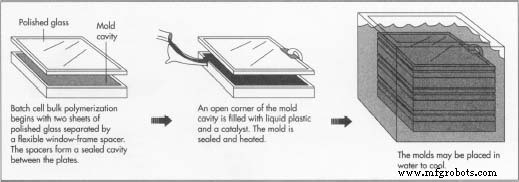

- O molde para a produção de chapas é montado a partir de duas placas de vidro polido separadas por um espaçador flexível em "caixilho de janela". O espaçador fica ao longo do perímetro externo da superfície das placas de vidro e forma uma cavidade vedada entre as placas. O fato de o espaçador ser flexível permite que a cavidade do molde encolha durante o processo de polimerização para compensar a contração do volume do material conforme a reação vai de moléculas individuais para polímeros ligados. Em algumas aplicações de produção, placas de metal polido são usadas em vez de vidro. Várias placas podem ser empilhadas umas sobre as outras, com a superfície superior de uma placa tornando-se a superfície inferior da próxima cavidade de molde superior. As placas e espaçadores são presos juntos com grampos de mola.

- Um canto aberto de cada cavidade do molde é preenchido com um xarope líquido pré-medido de monômero de metacrilato de metila e catalisador. Em alguns casos, um pré-polímero de metacrilato de metila também é adicionado. Um pré-polímero é um material com cadeias de polímero parcialmente formadas usado para auxiliar ainda mais o processo de polimerização. O xarope líquido flui pela cavidade do molde para preenchê-lo.

- O molde é então selado e o calor pode ser aplicado para ajudar o catalisador a iniciar a reação.

- Conforme a reação prossegue, ela pode gerar calor significativo por si só. Este calor é espalhado em fornos de ar ou colocando os moldes em banho-maria. Um ciclo de temperatura programado é seguido para garantir o tempo de cura adequado sem vaporização adicional da solução de monômero. Isso também evita a formação de bolhas. Lâminas mais finas podem curar em 10 a 12 horas, mas lâminas mais grossas podem levar vários dias.

- Quando o plástico é curado, os moldes são resfriados e abertos. As placas de vidro ou metal são limpas e remontadas para o próximo lote.

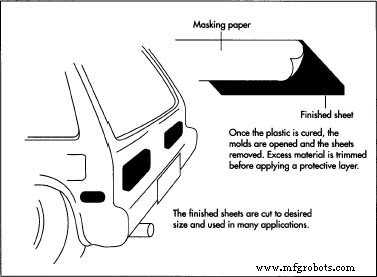

- As folhas de plástico são usadas como estão ou são recozidas aquecendo-as a 284-302 ° F (140-150 ° C) por várias horas para reduzir quaisquer tensões residuais no material que possam causar empenamento ou outras instabilidades dimensionais.

- Qualquer excesso de material, ou respingo, é aparado nas bordas e um papel protetor ou filme plástico é aplicado na superfície das folhas acabadas para proteção durante o manuseio e o transporte. O papel ou filme geralmente é marcado com a marca do material, tamanho e instruções de manuseio. A conformidade com os padrões de segurança ou código de construção aplicáveis também é observada.

Polimerização em massa contínua

- O processo contínuo é semelhante ao processo de célula em lote, mas como as folhas são mais finas e menores, os tempos de processamento são muito mais curtos. O xarope de monômero e catalisador é introduzido em uma das extremidades de um conjunto de correias horizontais de aço inoxidável paralelas, uma acima da outra. A distância entre as correias determina a espessura da folha a ser formada.

- As correias mantêm o monômero reagente e o xarope de catalisador entre eles e os movem através de uma série de zonas de aquecimento e resfriamento de acordo com um ciclo de temperatura programado para curar o material.

- Aquecedores elétricos ou ar quente podem então recozer o material conforme ele sai da extremidade das correias.

- As folhas são cortadas no tamanho certo e é aplicado papel protetor ou filme plástico.

Controle de qualidade

O armazenamento, manuseio e processamento dos produtos químicos que fazem os plásticos acrílicos são feitos em condições ambientais controladas para evitar a contaminação do material ou reações químicas inseguras. O controle da temperatura é especialmente crítico para o processo de polimerização. Mesmo as temperaturas iniciais do monômero e do catalisador são controladas antes de serem introduzidos no molde. Durante todo o processo, a temperatura do material reagente é monitorada e controlada para garantir que os ciclos de aquecimento e resfriamento tenham a temperatura e a duração adequadas.

Amostras de materiais acrílicos acabados também recebem análises laboratoriais periódicas para confirmar as propriedades físicas, ópticas e químicas.

Materiais tóxicos, considerações

de segurança e

reciclagem

A fabricação de plásticos acrílicos envolve substâncias altamente tóxicas que requerem armazenamento, manuseio e descarte cuidadosos. O processo de polimerização pode resultar em explosão se não for monitorado adequadamente. Também produz gases tóxicos. A legislação recente exige que o processo de polimerização seja realizado em um ambiente fechado e que os vapores sejam limpos, capturados ou de outra forma neutralizados antes de serem despejados na atmosfera.

O plástico acrílico não é facilmente reciclável. É considerado um plástico do grupo 7 entre os plásticos reciclados e não é coletado para reciclagem na maioria das comunidades. Peças grandes podem ser transformadas em outros objetos úteis se não tiverem sofrido muito estresse, fissuras ou rachaduras, mas isso representa apenas uma pequena porção dos resíduos de plástico acrílico. Em um aterro, os plásticos acrílicos, como muitos outros plásticos, não são facilmente biodegradáveis. Alguns plásticos acrílicos são altamente inflamáveis e devem ser protegidos de fontes de combustão.

O Futuro

O aumento médio anual na taxa de consumo de plásticos acrílicos tem sido de cerca de 10%. Prevê-se uma taxa de crescimento anual futura de cerca de 5%. Apesar de os plásticos acrílicos serem um dos materiais plásticos mais antigos em uso hoje, eles ainda possuem as mesmas vantagens de clareza óptica e resistência ao ambiente externo que os tornam o material de escolha para muitas aplicações.

Processo de manufatura