Soldagem por Resistência:Princípio, Tipos, Aplicação, Vantagens e Desvantagens

Soldagem por Resistência – Solda por Ponto, Costura, Projeção e Flash:

Princípio:

Todas as soldas por resistência, como solda a ponto, solda de costura, solda de projeção, etc., são trabalhadas no mesmo princípio de geração de calor devido à resistência elétrica. Quando uma corrente passa pela resistência elétrica, ela produz calor. Este é o mesmo princípio que é usado na bobina elétrica. A quantidade de calor produzida depende da resistência do material, condições da superfície, corrente fornecida, tempo de duração da corrente fornecida etc. Esta geração de calor ocorre devido à conversão de energia elétrica em energia térmica. A fórmula de geração de calor é H =I2RT Onde H =Calor gerado em jouleI =Corrente elétrica em ampereR =Resistência elétrica em OhmT =Tempo de fluxo de corrente em segundosEste calor é usado para derreter o metal de interface para formar uma junta de solda forte por fusão. Este processo produz solda sem aplicação de qualquer material de enchimento, fluxo e gases de proteção.

Tipos:

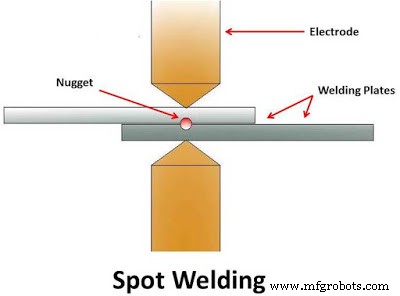

Existem quatro tipos principais de soldagem por resistência. Estes sãoSoldagem por pontos:

É o tipo mais simples de soldagem por resistência em que as peças de trabalho são mantidas juntas sob pressão da face da bigorna. Os eletrodos de cobre são colocados em contato com a peça de trabalho e a corrente começa a fluir através dela. O material da peça de trabalho aplica alguma resistência no fluxo de corrente que causa geração de calor local. Nas superfícies de interface a resistência é alta devido ao entreferro. A corrente começa a fluir através dela, o que derrete a superfície da interface. A quantidade de fornecimento de corrente e o tempo devem ser suficientes para a fusão adequada das superfícies de interface. Agora a corrente parou de fluir, mas a pressão aplicada pelo eletrodo se manteve por uma fração de segundo, enquanto a solda esfriava rapidamente. Depois disso, os eletrodos são removidos e postos em contato em outro ponto. Ele irá criar uma pepita circular. O tamanho da pepita depende do tamanho do eletrodo. Geralmente tem cerca de 4-7 mm de diâmetro.

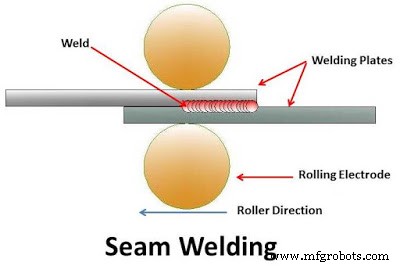

Soldagem de costura:

A soldagem de costura também é chamada de soldagem a ponto contínua, na qual um eletrodo do tipo rolo é usado para fluir a corrente através das peças de trabalho. Primeiro os rolos são colocados em contato com a peça de trabalho. Uma alta corrente de amperes é passada através desses rolos. Isso derreterá as superfícies da interface e formará uma junta de solda. Agora os rolos começam a rolar nas placas de trabalho. Isso criará uma junta de solda contínua. O tempo da solda e o movimento do eletrodo são controlados para garantir que a solda se sobreponha e a peça de trabalho não fique muito quente. A velocidade de soldagem é de cerca de 60 pol/min na soldagem de costura. É usado para criar juntas herméticas.

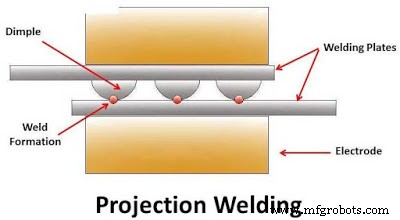

Soldagem por projeção:

A soldagem por projeção é a mesma que a soldagem a ponto, exceto que uma covinha é produzida nas peças de trabalho no local onde a soldagem é desejada. Agora as peças de trabalho mantidas entre o eletrodo e uma grande quantidade de corrente passam por ele. Uma pequena quantidade de pressão é aplicada através do eletrodo nas placas de soldagem. A corrente passa pela covinha que a derrete e a pressão faz com que a covinha fique achatada e forme uma solda.

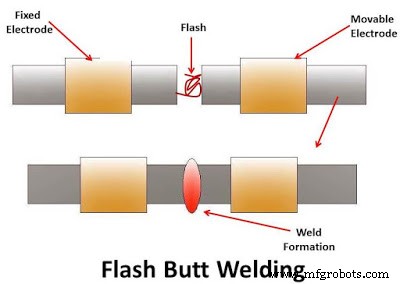

Soldagem de topo em flash:

É outro tipo de soldagem por resistência que é usado para soldar tubos e hastes nas indústrias siderúrgicas. Neste processo, duas peças de trabalho a serem soldadas serão fixadas nos porta-eletrodos e uma alta corrente pulsada na faixa de 100.000 amperes é fornecida ao material da peça de trabalho. Neste são utilizados dois porta-eletrodos em que um é fixo e outro móvel. Inicialmente a corrente é fornecida e o grampo móvel é forçado contra o grampo fixo devido ao contato dessas duas peças de trabalho em alta corrente, o flash será produzido. Quando a superfície da interface se torna plástica, a corrente é interrompida e a pressão axial é aumentada para fazer a junção. Neste processo a solda é formada devido à deformação plástica.

Aplicação:

- A soldagem por resistência é amplamente utilizada na indústria automotiva.

- A soldagem por projeção é amplamente utilizada na produção de porcas e parafusos.

- A soldagem de costura é usada para produzir juntas à prova de vazamento necessárias em pequenos tanques, caldeiras etc.

- A soldagem por flash é usada para soldar canos e tubos.

Vantagens e Desvantagens:

Vantagens:

- Pode soldar metais finos (0,1 mm) e espessos (20 mm).

- Alta velocidade de soldagem.

- Facilmente automatizado.

- Metais semelhantes e diferentes podem ser soldados.

- O processo é simples e totalmente automatizado, não exigindo mão de obra altamente qualificada.

- Alta taxa de produção.

- É um processo favorável ao meio ambiente.

- Não requer nenhum metal de adição, fluxo e gases de proteção.

Desvantagens:

- Alto custo do equipamento.

- A espessura da peça de trabalho é limitada devido aos requisitos atuais.

- É menos eficiente para materiais de alta condutividade.

- Alta energia elétrica necessária.

- As juntas de solda têm baixa resistência à tração e à fadiga.

Processo de manufatura

- Usinagem por Feixe de Elétrons:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Jato Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Soldagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Eletroquímica:Princípio, Trabalho, Equipamentos, Aplicação, Vantagens e Desvantagens

- Soldagem por eletroescória:Princípio, Funcionamento, Aplicação, Vantagens e Desvantagens

- Soldagem a Arco Plasma:Princípio, Funcionamento, Equipamentos, Tipos, Aplicação, Vantagens e Desvantagens

- Soldagem Térmica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Processo de Soldagem em Estado Sólido:Princípio, Tipos, Aplicação, Vantagens e Desvantagens

- Aplicações, vantagens e desvantagens da soldagem TIG