Forno Cúpula:Princípio, Construção, Funcionamento, Vantagens, Desvantagens e Aplicação

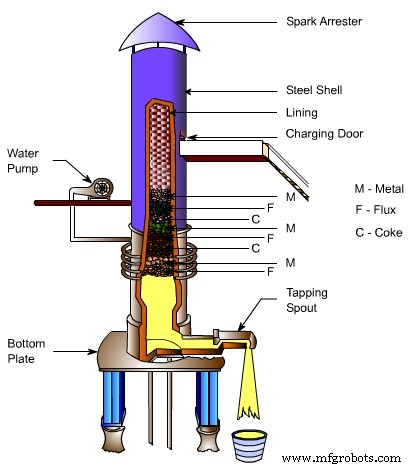

A parte superior é aberta ou equipada com uma tampa para evitar a entrada de gases ou chuva. A cúpula pode ser equipada com uma tampa para controlar a emissão de gases e puxar os gases para dentro do dispositivo para resfriar os gases e remover todo o material particulado.

A cúpula da cúpula é feita de aço e possui forro em tijolo refratário e plástico refratário. A mistura de argila e areia é usada como linha de fundo e o revestimento é temporário. O carvão pode ser misturado com o revestimento de argila para que, quando aquecido, o carvão se decomponha e a ligação se torne friável. Isso facilita a abertura dos dois orifícios. A parte inferior do revestimento da cúpula é comprimida contra as portas inferiores. As jaquetas de resfriamento também são equipadas com algumas cúpulas para manter as laterais frescas e com injeção de oxigênio para tornar o fogo do coque mais quente.

Forno de cúpula:

Principal:

O forno de cúpula funciona com um princípio simples de que a combustão do coque gera dióxido de carbono e calor e isso faz com que o ferro derreta. O ferro drena para baixo quando derretido.Em seguida, o dióxido de carbono é reduzido parcialmente, reduzido novamente consumindo energia e o coque com monóxido de carbono, dióxido de carbono e coque fornecido está presente no equilíbrio da reação, de modo que é possível mostrar uma taxa de combustão definida para a utilização de energia térmica para o coque combustão.

Finalmente, alta concentração de monóxido de carbono está presente no gás de exaustão e pode ser extraída do forno.

Construção:

Forno de cúpula construído na forma de um casco de aço vertical cilíndrico oco e revestido por dentro com um material refratário. Este forno é geralmente apoiado em quatro lags de ferro fundido montados em uma base de concreto.  |

| Fonte da imagem |

Trabalhando

Basicamente, a operação do forno de cúpula consiste nas seguintes etapas:Depois de construir a cúpula, certifique-se de que ela esteja completamente seca antes de colocá-la no fogo. Qualquer escória ao redor das ventaneiras de execuções anteriores precisa ser limpa adequadamente.

Além disso, uma parte quebrada é reparada com a mistura de areia de sílica e argila de fogo. Sobre a área de Brunt, uma camada de material refratário é aplicada. Com cerca de 6 polegadas de espessura ou mais, é compactada na parte inferior inclinada em direção ao orifício da torneira para garantir um melhor fluxo de metal fundido.

Uma abertura de orifício de cerca de 30 mm de diâmetro e um orifício de torneira de cerca de 25 mm de diâmetro estão sendo fornecidos ali.

acende-se um fogo de lenha. Quando a madeira queima bem o coque é despejado no leito bem de cima. Certifique-se de que o coque também seja queimado. Uma camada de coque de cerca de 40 polegadas é colocada ao lado da areia.

Em primeiro lugar, o jato de ar é ligado a uma taxa de sopro menor do que o normal para provocar o coque. Também é utilizada uma haste de medição que indica a altura do leito de coque. Por cerca de 3 horas, a queima é feita antes que o metal fundido seja necessário.

Agora a carga é alimentada na cúpula. Muitos fatores, como a composição da carga, afetam a estrutura final do ferro fundido cinzento obtido. É composto por 10% de aço, 50% de sucata de ferro fundido cinzento e 3% de calcário como fundente.

Camadas alternadas são formadas por esses constituintes. Além do calcário, espatoflúor e carbonato de sódio também são usados como material de fluxo. A principal função do fluxo é remover as impurezas do ferro e proteger o ferro da oxidação.

após o forno totalmente carregado, deixa-se permanecer assim por cerca de 1 hora. À medida que este processo vai em carga, lentamente se aquece, pois o jato de ar é mantido fechado desta vez e, por causa disso, o ferro é absorvido.

No final do período de imersão, o jato de ar é aberto. A abertura superior é mantida fechada até que o metal derreta. A quantidade suficiente de metal é coletada. O conteúdo da carga se move para baixo à medida que a fusão prossegue.

A taxa de carregamento é igual à taxa de fusão. A fornalha é mantida cheia durante todo o calor.

A alimentação de carga de fechamento e o jato de ar são interrompidos quando não é necessária mais fusão. A placa inferior oscila para abrir quando o suporte é removido. A escória depositada está sendo removida. A cúpula funciona continuamente e O período de fusão não excede 4 horas na maioria das vezes. Mas pode ser operado por mais de 10 horas.

Vantagens:

- Baixo custo de construção.

- Baixo custo de manutenção.

- Baixo custo de operação.

- Não são necessários operadores muito qualificados.

- Simples na construção

- Simples nas operações.

- A composição de fusão pode ser controlada.

- É necessária uma pequena área de piso.

Desvantagens:

Com uma longa lista de vantagens, o forno de cúpula também apresenta algumas limitações ou desvantagens e estão listadas abaixo:- Às vezes é difícil manter a temperatura em um forno de cúpula.

- Os elementos metálicos são convertidos em seus óxidos que não são adequados para fundição.

Aplicação:

O forno de cúpula é amplamente utilizado como unidade de fusão para ferro fundido. Algumas das características que fazem do forno de cúpula um método primário utilizado na fundição de ferros nas fundições. Alguns deles são :- Forno de cúpula é o único método que é contínuo durante as operações.

- A taxa de fusão do forno de cúpula é alta.

- É de fácil operação. Os custos operacionais no uso do forno de cúpula são de comparabilidade muito baixa com outros métodos para esta finalidade.

Apesar de ter fatores tão grandes, o uso do forno de cúpula está em declínio e as pessoas estão optando pela fusão por indução elétrica.

Isso é tudo sobre o forno de cúpula. Se você tiver alguma dúvida sobre este artigo, pergunte comentando. Se você gostou deste artigo, não se esqueça de compartilhá-lo com seus amigos nas redes sociais. Assine nosso site para mais artigos informativos. Obrigado por lê-lo.

Processo de manufatura

- Usinagem a Jato de Água e Jato de Água Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem por Feixe de Elétrons:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Laser ::Princípio, Trabalho, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem a Jato Abrasivo:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Soldagem Ultrassônica:Princípio, Funcionamento, Equipamentos, Aplicação, Vantagens e Desvantagens

- Usinagem Eletroquímica:Princípio, Trabalho, Equipamentos, Aplicação, Vantagens e Desvantagens

- Soldagem por eletroescória:Princípio, Funcionamento, Aplicação, Vantagens e Desvantagens

- Soldagem a Arco Plasma:Princípio, Funcionamento, Equipamentos, Tipos, Aplicação, Vantagens e Desvantagens

- Máquina de Moldagem por Injeção:Construção, Trabalho, Aplicação, Vantagens e Desvantagens