Construindo um programa TPM:Por onde começar?

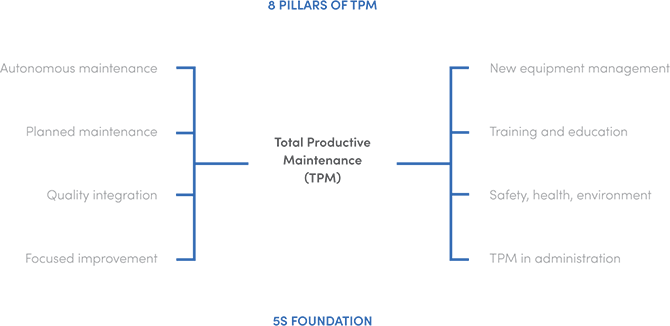

Sem dúvida, você já ouviu o termo "TPM" (ou manutenção produtiva total) muitas vezes ao longo de sua carreira de manutenção. Como Greg Folts observou durante sua aparição no podcast Rooted in Reliability, as pessoas podem se referir ao TPM como uma abreviação para uma série de coisas diferentes. Freqüentemente, as pessoas se referem apenas à manutenção autônoma quando a mencionam. Na realidade, desenvolver um plano de manutenção autônomo é apenas um pilar (e o ponto de partida mais comum) para construir um programa TPM completo para uma instalação.

O TPM como um todo se refere à implementação de processos e treinamento para que todos em uma instalação - das operações à manutenção e engenharia - estejam contribuindo para a manutenção. Mas quais são as etapas necessárias para construir um programa TPM eficaz? Vamos examinar cada peça do quebra-cabeça individualmente.

Estabelecendo a base com 5S

Antes que qualquer um dos oito pilares do TPM possa ser colocado em prática, uma base “5S” deve ser construída. O objetivo de estabelecer essa base é introduzir o tipo de padronização e processos nas atividades cotidianas que tornam o TPM possível.

Classificar

Determine quais itens são usados com frequência e quais não são. Os usados com freqüência devem ser mantidos por perto, outros devem ser armazenados mais longe.

Systemize

Cada item deve ter um local - e apenas um local - para ser armazenado.

Brilho

O local de trabalho precisa ser limpo. Sem ele, os problemas serão mais difíceis de identificar e a manutenção será mais difícil de realizar.

Padronizar

O local de trabalho deve ser padronizado e rotulado. Isso geralmente significa criar processos onde não existiam anteriormente.

Sustentação

Devem ser feitos esforços para executar continuamente cada uma das outras etapas em todos os momentos.

Depois que cada uma das ações 5S foi estabelecida e faz parte da cultura da instalação, é hora de passar para os oito pilares do TPM.

Construindo os pilares do TPM

Pilar 1:Manutenção autônoma

A manutenção autônoma (também conhecida como Jishu Hozen) refere-se a "a restauração e prevenção da deterioração acelerada", que envolve a limpeza do equipamento durante a inspeção de deterioração ou anormalidades, identificando e eliminando fatores que contribuem para a deterioração e estabelecendo padrões para limpar, inspecionar, e lubrificar um ativo adequadamente. O objetivo final da manutenção autônoma é tornar parte do trabalho diário dos operadores cuidar adequadamente de seus ativos como uma forma de manutenção. Esse pilar permite que as equipes de manutenção tratem dos problemas maiores de manutenção que merecem toda a atenção.

Pilar 2:Manutenção planejada

A manutenção planejada refere-se à configuração de atividades de manutenção preventiva com base em métricas, como taxas de falha e gatilhos baseados em tempo. O planejamento dessas atividades com antecedência permite que uma instalação cuide de um ativo em um momento que não afete a produção, de forma que o tempo de atividade seja mantido.

Pilar 3:integração de qualidade

Este pilar envolve a integração da detecção e prevenção de erros de projeto no processo de produção. O objetivo deste pilar é remover as causas raízes dos defeitos, entendendo por que eles ocorrem.

Pilar 4:Melhoria focada

A ideia de melhoria focada envolve a montagem de equipes multifuncionais para resolver problemas específicos que estão ocorrendo com equipamentos e chegar a soluções que considerem cada equipe que interage com aquele ativo. Uma vez que o TPM como um conceito dita que todos em uma instalação devem contribuir para as atividades de manutenção, é importante envolver cada área funcional nas tarefas de resolução de problemas para que o ponto de vista único de cada um seja considerado.

Pilar 5:Novo gerenciamento de equipamentos

Este pilar usa o conhecimento que é obtido por meio das interações de cada trabalhador com o equipamento da instalação para melhorar o design de novos equipamentos. Isso permite que o novo equipamento tenha um melhor desempenho com menos problemas, devido ao envolvimento do funcionário que se baseia no conhecimento multifuncional.

Pilar 6:Treinamento e educação

O pilar de treinamento e educação do TPM se concentra em garantir que todos tenham o conhecimento e as habilidades necessárias para realizar o TPM em uma instalação inteira. Como Greg Folts comentou no podcast Rooted in Reliability, o TPM deve ser multifuncional e verticalmente integrado para ter sucesso. O treinamento e a educação dão importância aos gerentes entenderem por que um programa de TPM bem-sucedido é importante e filtrar esse conhecimento corretamente.

Pilar 7:Segurança, saúde, meio ambiente

Simplificando, este pilar se refere à construção de um ambiente de instalação seguro e saudável e à eliminação de quaisquer condições que possam ser arriscadas ou prejudiciais ao bem-estar dos trabalhadores da instalação. O objetivo deste pilar é fornecer um local de trabalho livre de acidentes.

Pilar 8:TPM na administração

Este pilar envolve encorajar as pessoas em funções administrativas ou de apoio (como compras) a aplicar os aprendizados e os princípios do TPM em seus próprios processos de trabalho, para que o TPM seja verdadeiramente multifuncional.

Implementar a base e os pilares do TPM é um grande começo, mas uma realidade importante de qualquer programa de TPM bem-sucedido é que deve ser um esforço contínuo. Todos os níveis de funcionários, desde o pessoal do chão de fábrica até a alta gerência, devem permanecer dedicados às atividades que tornam o TPM possível.

Quer saber mais sobre o TPM? Leia mais aqui.

Manutenção e reparo de equipamentos

- Criando seu projeto de segurança IoT / OT:Por onde começar?

- Revivendo um programa de manutenção preditiva morto

- Medindo o sucesso do programa de manutenção preditiva

- Por que as iniciativas TPM às vezes falham

- Hamilton Sundstrand fornecerá manutenção para a companhia aérea

- Perguntas de manutenção preditiva respondidas

- Penske reconhecida pelo programa de treinamento de manutenção

- UT renomeia o programa como Centro de Confiabilidade e Manutenção

- Como construir um programa de manutenção elétrica

- Como iniciar um programa de confiabilidade