O valor das classificações de criticidade da máquina

Não é incomum que classificações de criticidade sejam atribuídas ao equipamento. Embora essa prática tenha algum mérito, o valor geral pode ser questionável.

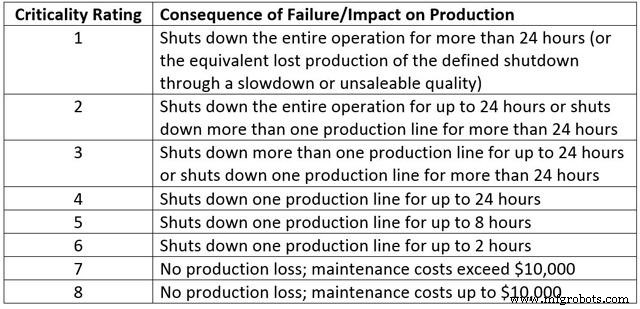

Não é incomum que classificações de criticidade sejam atribuídas ao equipamento. Embora essa prática tenha algum mérito, o valor geral pode ser questionável. A criticidade do equipamento é geralmente definida como "a consequência da falha do equipamento" e pode receber uma classificação. Uma classificação de criticidade típica para as consequências que afetam a produção em uma operação de manufatura de processo multilinha é mostrada abaixo.

Quando tal escala for usada, provavelmente haverá classificações semelhantes para consequências relacionadas à segurança, ao meio ambiente e ao impacto sobre os funcionários, a comunidade ou as relações com os clientes.

A classificação de criticidade pode ser registrada em relação a cada item do equipamento no registro e usada por vários processos de negócios de manutenção para fornecer funções especiais, por exemplo, para automatizar a expedição de reparos para peças sobressalentes ou para selecionar uma etiqueta distinta para etiquetas de reparo. Se usado para tais fins, o rating tem valor.

Uso de criticidade para definir prioridades de manutenção

O problema com as classificações de criticidade é que às vezes elas mudam e não levam em consideração a probabilidade de falha. Por exemplo, uma determinada bomba pode ser tão importante para a produção que tem uma sobressalente instalada. Por causa deste sobressalente, uma falha desligaria uma linha de produção por apenas uma hora para trocar as bombas e, assim, resultaria em uma classificação de criticidade de 6. No entanto, se a bomba ou seu sobressalente for removido para reparo, então a falha do restante a bomba desligaria a linha por 10 horas enquanto ela era reparada. Sua classificação de criticidade deve mudar de 6 para 4.

Manter as classificações de criticidade atualizadas para esse tipo de mudança é uma tarefa administrativa que dificilmente será gerenciada com disciplina na maioria das operações. As classificações de criticidade também podem mudar quando as peças sobressalentes estão sendo reabastecidas (ou seja, temporariamente fora de estoque) e quando diferentes produtos estão sendo produzidos.

Além disso, só porque um equipamento possui uma alta classificação de criticidade com base em seu impacto na produção, isso não significa que a falha de todos os seus componentes deva ter a mesma classificação. Por exemplo, uma grande peça de equipamento móvel pode ser muito crítica para a operação. No entanto, embora a falha de um motor ou da lâmina do limpador possa desligar o equipamento, o tempo fora de serviço obviamente será diferente. Da mesma forma, para uma bomba que manuseia um produto químico perigoso, as consequências de segurança de uma falha no selo mecânico podem ser muito maiores do que uma falha no motor. Por esse motivo, alguns recomendam que as classificações de criticidade sejam atribuídas no nível do componente ou mesmo no nível do modo de falha. Claro, isso introduz um nível muito maior de administração.

A probabilidade de interrupção da produção também deve ser considerada. Equipamentos muito críticos geralmente terão alguns modos de falha que têm um longo período de desenvolvimento (por exemplo, desgaste nos tubos do superaquecedor da caldeira), então seus reparos podem ser planejados com meses ou anos de antecedência, enquanto a manutenção em equipamentos muito menos críticos continua.

O trabalho de manutenção em equipamentos de produção deve ser priorizado em termos de risco, normalmente o risco de uma pane ocorrer antes da próxima oportunidade programada para fazer os reparos necessários. Este risco é calculado como a consequência da falha (ou criticidade) multiplicada pela probabilidade de falha naquele período.

Embora as consequências de um modo de falha para qualquer componente possam normalmente ser estimadas, a probabilidade de falha é muito menos facilmente determinada. Técnicas de manutenção preditiva podem ajudar a quantificar a probabilidade, mas o pessoal experiente de manutenção e operações geralmente estará na melhor posição para fazer tal avaliação. Esses indivíduos geralmente têm uma boa ideia da criticidade do equipamento sem a necessidade de um sistema de classificação. Na verdade, são eles que provavelmente fornecerão as classificações de criticidade para a gravação.

Uma boa relação de operações / manutenção com gerenciamento disciplinado de backlog apoiado por um programa prático de manutenção preventiva é preferível a um sistema formal de classificação de criticidade. O custo de implementação e manutenção de classificações de criticidade pode ser significativo e, se usado às cegas para definir prioridades de trabalho, classificações incorretas sem dúvida resultarão em algumas perdas ou custos desnecessários.

Projetando para Criticality

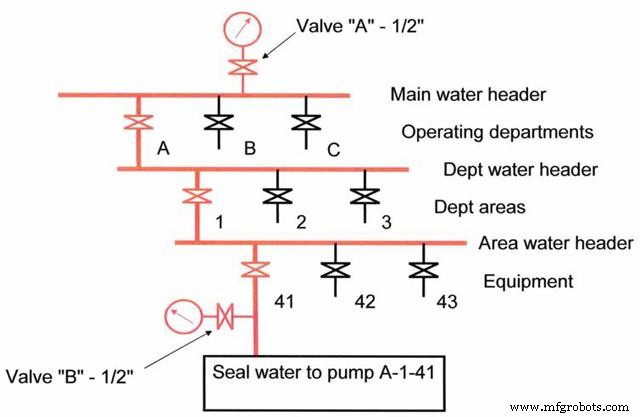

A maioria das fábricas possui um conjunto de padrões de componentes para auxiliar na compra de peças e minimizar o número de peças de reposição no estoque. Esses componentes são normalmente selecionados para fornecer a confiabilidade necessária com o menor custo. No entanto, um designer experiente também levará em consideração a criticidade do serviço ao selecionar os componentes. O esquema abaixo é do sistema de distribuição de água para uma grande fábrica de papel com três linhas operacionais independentes.

As válvulas A e B veem as mesmas condições (água fria com aproximadamente a mesma pressão e temperatura), então a mesma válvula faria um trabalho adequado de isolar cada manômetro. Se a válvula B falhar, uma parada muito local, ou talvez nenhuma parada, seria necessária para substituí-la. No entanto, se a válvula A falhasse, ela não poderia ser substituída sem um desligamento total da planta. Se os pontos críticos forem considerados durante o projeto, a válvula B deve ser uma válvula de boa qualidade industrial, enquanto a válvula A deve ser a melhor que o dinheiro pode comprar.

Da mesma forma, as válvulas de isolamento do coletor principal requerem, cada uma, um grande desligamento da planta para acesso de manutenção e também devem ser de muito alta qualidade. É provável que sejam fechadas com pouca frequência e a seleção da válvula deve levar em consideração esse aspecto de seu contexto operacional. Os principais dispositivos de isolamento em eletricidade, água, ar, efluentes e outros serviços essenciais da planta são frequentemente os únicos equipamentos ou componentes na planta que terão uma classificação de criticidade de 1 (usando a tabela de classificação acima).

Em conclusão, os pontos críticos do equipamento são essenciais a serem considerados durante o projeto e ao definir as prioridades de trabalho. No entanto, uma classificação de criticidade nos registros do equipamento pode ser de pouca ajuda para pessoas experientes em manutenção e operações. Essas classificações têm valor para fornecer orientação à equipe que apóia a operação, mas não está intimamente envolvida nas operações e manutenção do dia-a-dia, como compras e almoxarifado.

Manutenção e reparo de equipamentos

- O valor em tempo real da manutenção preditiva

- A História das Furadeiras

- O valor real da planta que você está comprando

- Tendências de falha e o valor da atualização seletiva

- O valor da confiabilidade como um serviço

- Maximizando o valor dos dados IoT

- O valor da medição analógica

- As melhores marcas CNC

- A história do torno mecânico

- Noções básicas de fresadora