Curva P-F:O que é e como usá-la na manutenção

Levante a mão se isso aconteceu com você:você trouxe seu carro para manutenção dentro do prazo e, em seguida, algo completamente diferente causou uma pane uma semana depois. Na época, você pode ter entendido que seu mecânico era um hack. Mas o motivo mais provável é que seu carro foi vítima de uma falha aleatória e imprevisível que freqüentemente assola as máquinas.

Recentemente, consideramos a manutenção centrada na confiabilidade (RCM) como um dos quatro tipos de manutenção comuns. Muitas vezes é citado como a abordagem mais complexa para manutenção, e por um bom motivo. O RCM é baseado na ideia de que o fracasso nem sempre é linear. Requer uma análise cuidadosa de cada peça do equipamento para identificar todos os modos de falha possíveis e determinar o momento ideal para realizar a manutenção ou inspeções com base nesses dados.

A curva P-F:a espinha dorsal do RCM

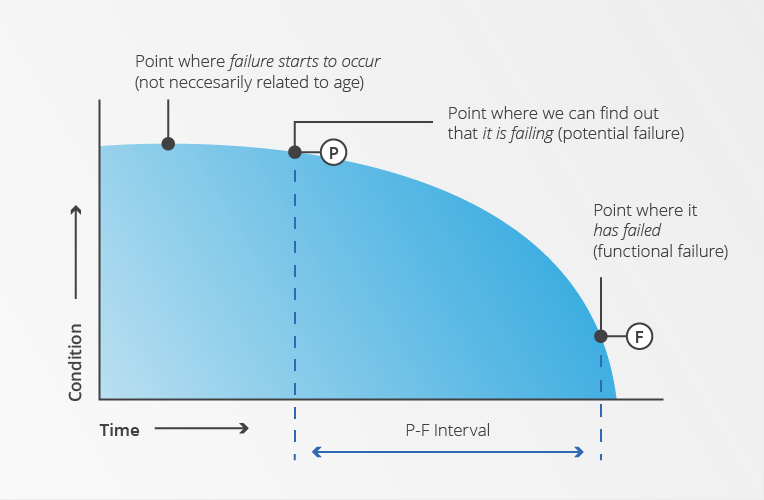

Insira a ferramenta mais útil no RCM:A curva P-F. Definida em um eixo X-Y onde X mede o tempo e Y mede a condição de um ativo, a curva visa representar o comportamento de um ativo antes que ele realmente falhe. Em outras palavras, ele prevê a condição de um ativo com base no que geralmente causa sua falha e quando.

Fonte:www.maintworld.com

O significado da curva P-F

O "P" em uma curva P-F se refere à falha potencial (quando uma peça do equipamento poderia falha com base em dados históricos, ou o primeiro ponto onde podemos detectar que uma falha pode estar ocorrendo). Para usar um exemplo, o registro de falhas em um rolamento pode indicar que ele normalmente falha depois que sua temperatura sobe acima de 60 graus.

Por outro lado, o "F" se refere à falha funcional de um ativo (quando o ativo na verdade falhar). Continuando com o mesmo exemplo, você sabe que normalmente tem cerca de quatro dias entre quando a temperatura do rolamento passa de 60 graus (P) e quando ele falha (F). Portanto, você deve inspecioná-lo dentro desse intervalo (talvez a cada dois dias). Isso garantirá que você detecte uma falha antes que ela realmente ocorra.

Evitar falhas com manutenção muitas vezes não é tão simples quanto fazer a mesma inspeção em um intervalo definido. A curva P-F reconhece a complexidade dessa tarefa, e é por isso que funciona tão bem. O método assume que a falha é um evento bastante aleatório e imprevisível, causado pela culminação de muitos fatores. Se você pode detectar os sinais de falha e identificar a quantidade de tempo que você tem antes de uma falha funcional, você pode se concentrar em tornar o intervalo P-F o mais longo possível com inspeções menos frequentes, mas mais precisas.

O guia essencial para usar códigos de falha para manutenção baseada em dados

Consulte Mais informação

O intervalo P-F

O pão com manteiga da curva P-F é o intervalo P-F. Este é o tempo entre a falha potencial de um ativo e sua falha funcional prevista. Seu intervalo de inspeção deve ser menor que o intervalo P-F para que você possa detectar uma falha depois que ela for detectada, mas antes que ela realmente ocorra.

Acompanhe todos os principais modos de falha de ativos com este modelo FMEA gratuito

Inspeções para o intervalo P-F

Dependendo do ativo e seus modos de falha, há uma série de técnicas que podem ser usadas para avaliar a condição de um ativo. A MaintWorld os descreve em seu artigo intitulado, "Maximizando o intervalo P-F por meio da manutenção baseada em condição":

- Amostragem e análise de lubrificantes

- Monitoramento de corrosão

- Análise da corrente do motor

- Detecção de emissões acústicas (por exemplo, ultrassom)

- Medição e análise de vibração

- Termografia IV

- Tendências dos parâmetros do processo (por exemplo, fluxos, taxas, pressões, temperaturas, etc.)

- Instrumentação de controle de processo (medição e tendência)

- Inspeção visual (olhar, ouvir e sentir).

Como você pode ver, todas essas tarefas exigem muito treinamento e especialização. Esta é uma das principais razões pelas quais o RCM é considerado complexo.

É chamada de manutenção centrada na confiabilidade por um motivo

Sim, a manutenção centrada na confiabilidade é complicada, mas pode ter uma grande recompensa se for feita da maneira certa. Configurar uma estrutura onde as inspeções são realizadas de acordo com os modos de falha de um ativo específico, sem dúvida, melhora a confiabilidade. Quando a curva P-F é considerada e usada corretamente, a manutenção centrada na confiabilidade está absolutamente ao seu alcance.

Manutenção e reparo de equipamentos

- Software de manutenção preventiva de decodificação:O que ele faz e como usá-lo

- 12 modelos de manutenção e como usá-los

- Manutenção autônoma:o que é e por que é importante

- Mantenha a manutenção simples:use os sentidos e a sensibilidade

- 5 causas de falha do equipamento (e o que você pode fazer para evitá-lo)

- Códigos de falha do CMMS:O que são e como devem ser usados?

- O que é executar até a falha e o RTF é sempre ruim?

- Microcontrolador PIC18:o que é e como usá-lo

- O que é um designador de referência e como o usamos na montagem?

- O que é atraso de manutenção? Como superar isso?