A manutenção preditiva bem-sucedida não é sobre algoritmos ou ativos, é sobre usuários

Engenheiros de manutenção experientes têm uma imagem mental detalhada do maquinário de que cuidam. Eles sabem quando uma válvula barulhenta significa que uma falha é iminente ou quando é seguro ignorá-la até o próximo desligamento programado. Se um sistema automatizado de manutenção preditiva puder explorar esse conjunto de conhecimentos, ele poderá aprender a fornecer o melhor suporte possível para usuários que devem decidir quais atividades de manutenção priorizar.

Em uma abordagem centrada no usuário para manutenção preditiva, as equipes de manutenção são alertadas apenas quando o sistema acha que essas informações serão úteis, com base no que acharam útil no passado.

É um pouco como quando provedores de conteúdo digital como Netflix ou Amazon armazenam rotineiramente informações sobre o que cada usuário escolhe assistir. Eles podem usar isso para acionar um “mecanismo de recomendação” que refina os filmes que mostra a cada usuário continuamente em resposta ao feedback deles.

Essa é a abordagem que estamos adotando na Senseye para modelar e entender o comportamento do usuário, além do que está acontecendo com os ativos que estão monitorando, para ajudar a direcionar sua atenção para onde é mais necessário.

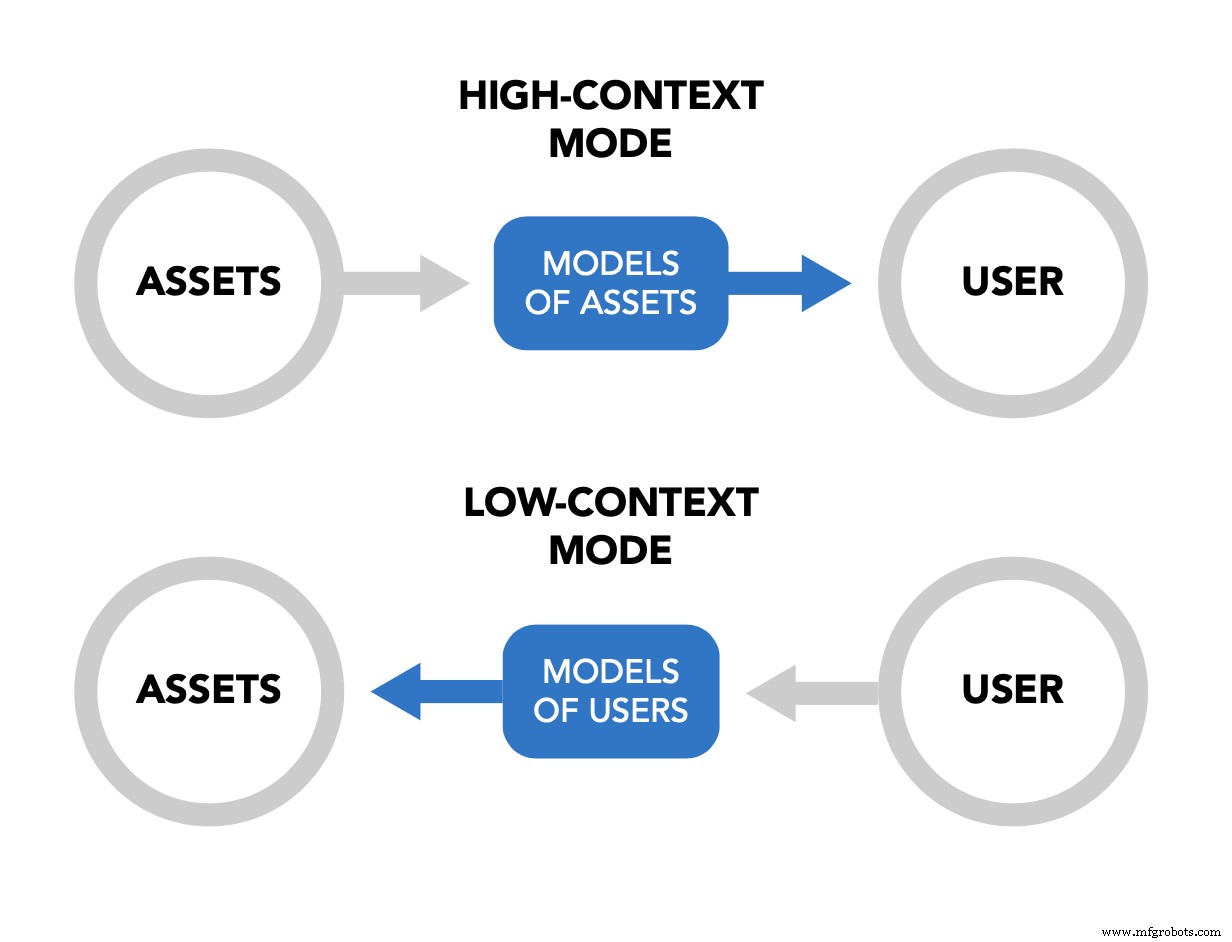

Figura 1:Ambientes ricos em dados de monitoramento de condições contextuais e de alta qualidade permitem que os ativos sejam perfeitamente monitorados - como uma abordagem Digital Twin. A maioria dos ambientes de fábrica são de baixo contexto e modelos de o interesse do usuário pode melhorar a eficácia do software de manutenção preditiva

O poder (e limitações) da previsão

Todas as iniciativas de manutenção preditiva - desde o uso de uma barra de ferro presa a uma máquina de chocalho para entender se a caixa de engrenagens precisa de um serviço antes do próximo intervalo de manutenção programado até um sofisticado sistema de monitoramento de software automatizado - procura ajudar os operadores a identificar quando o problema está se formando. O objetivo principal é sinalizar os problemas com antecedência suficiente para evitar uma falha que, de outra forma, levaria a um tempo de inatividade não planejado caro. Muitas vezes, também há outros benefícios, relacionados à produtividade aprimorada e ao planejamento de manutenção.

O conceito de 'gêmeo digital' é particularmente popular no momento - mas o marketing muitas vezes confuso dessa abordagem de modelagem matemática faz pouca menção aos usuários que devem interagir com esses 'gêmeos' e o que isso significa para eles. Um “gêmeo digital” de cada ativo também precisa que o usuário se sinta confortável trabalhando em um ambiente digital complexo. Mas há outra abordagem que se concentra muito mais nas necessidades dos usuários.

Muitas falhas deixam sinais distintos ou “impressões digitais” nos dados da máquina e os principais softwares de manutenção preditiva do mercado podem aprender a identificá-los aceitando uma ampla gama de entradas – desde dados de monitoramento de condições dedicados a dados mais gerais da planta. Esses sistemas podem entender quais padrões ou sinais característicos indicam que pode haver um problema. Em alguns casos e com dados suficientes, eles podem até calcular a vida útil remanescente (RUL) de cada ativo – técnica conhecida como prognóstico.

A maioria desses sistemas de manutenção preditiva trabalha com dados limitados da fábrica ou chão de fábrica, acionando um alarme quando um limite predefinido é violado. Eles podem alertar os usuários quando algo está esquentando ou vibrando, por exemplo, mas é improvável que tenham informações suficientes para fazer um diagnóstico detalhado.

Em outras palavras, o sistema pode “aconselhar” acionando o alarme, mas somente o usuário tem experiência e conhecimento especializado para decidir quando agir. Fundamentalmente, torna-se muito mais complicado gerenciar a situação em ambientes onde muitas máquinas estão sendo monitoradas ao mesmo tempo, porque os usuários podem facilmente ficar sobrecarregados. O desafio com a manutenção preditiva não é 'você consegue identificar problemas nos dados', mas 'você consegue identificar o que é de interesse dos usuários?'

Quem se importa com o usuário?

Achamos importante que, quando emitimos um alerta, o usuário possa indicar com o toque de um botão se esse alerta é útil ou não. Com o tempo, isso ensina o sistema a direcionar a atenção do operador para as prioridades de manutenção mais urgentes. Isso é feito automaticamente, para que os operadores não precisem de nenhum conhecimento em análise de dados.

Em outras palavras, a abordagem centrada no usuário da Senseye para análise de dados orienta a atenção ao modelar a resposta do usuário. Esse ciclo de feedback entre a solução da Senseye e o usuário significa que o número de alertas diminui gradualmente até atingir um nível estável, onde quase tudo o que direciona o usuário para olhar é útil.

Resultados comprovados de análises avançadas – para máquinas e mantenedores

A análise de dados trata da busca de padrões dentro da massa de dados da planta de entrada. Por exemplo, os algoritmos proprietários, ou mecanismos de padrões, por trás do Senseye PdM são projetados para identificar os comportamentos característicos que precedem possíveis falhas e acionar um alerta usando nosso Índice de Atenção proprietário. Vários tipos de padrão podem acionar um alerta de Índice de Atenção:anomalias são períodos de dados instáveis, tendências são mudanças graduais na linha de base e violações excedem limites ou regras que podem ser especificadas pelo usuário.

No entanto, toda essa análise de dados engenhosa não significa nada, a menos que ofereça benefícios comerciais genuínos para os usuários. Felizmente, o Senseye PdM tem um forte histórico de cumprimento de suas promessas de produtividade em vários setores. Os clientes existentes normalmente desfrutam de uma redução de 50% no tempo de inatividade, aumento de 55% na produtividade e aumento de 85% na precisão da manutenção.

Além disso, o Senseye PdM também é respaldado pela garantia ROI Lock® da Senseye:se a implantação do Senseye PdM não reduzir o tempo de inatividade não planejado conforme acordado antecipadamente, os clientes podem solicitar um reembolso de toda a taxa de assinatura.

Se você quiser saber mais sobre como modelamos os usuários de manutenção, bem como os ativos que eles observam, elaboramos um white paper detalhado sobre como o Senseye PdM

pode ajudar a direcionar seus esforços de manutenção para onde eles serão mais eficazes. Baixe o white paper detalhado abaixo para obter mais informações ou entre em contato para ver uma demonstração e começar!

Manutenção e reparo de equipamentos

- O que saber sobre manutenção preditiva de plantas e processamento de alimentos

- O valor em tempo real da manutenção preditiva

- Diferença entre manutenção preventiva e preditiva

- Pensando em contratar uma empresa de manutenção terceirizada?

- Compreendendo os benefícios da manutenção preditiva

- Manutenção preditiva explicada

- Transformando manutenção em confiabilidade preditiva

- Medindo o sucesso do programa de manutenção preditiva

- Perguntas de manutenção preditiva respondidas

- Aprendizado de máquina na manutenção preditiva