Insensibilidade efetiva da resina melamina uréia-formaldeído por meio de polimerização interfacial em explosivos de nitramina

Resumo

Para melhorar a segurança dos explosivos de nitrato de amônio, a resina de melamina ureia-formaldeído (resina MUF) foi selecionada para a preparação de três explosivos de nitramina típicos (ciclotetrametilenotetranitramina, HMX; criclo-trimetilenotrinitramina, RDX; e polímero à base de hexanitrohexaazaisowurtzitano verde, CL-20) -explosivos ligados (GPBXs) via polimerização interfacial. Enquanto isso, as partículas compostas correspondentes preparadas por mistura física e métodos de banho de secagem foram estudadas e comparadas. A morfologia da partícula, estrutura cristalina, estabilidade térmica e desempenho de segurança das partículas compostas resultantes foram caracterizadas por microscopia eletrônica de varredura (SEM), difração de raios-X de pó (XRD), espectros de infravermelho por transformada de Fourier (FT-IR), calorímetro diferencial de varredura (DSC) e teste de sensibilidade ao impacto, respectivamente. Os resultados do SEM mostraram que o MUF foi revestido com sucesso na superfície dos três explosivos, e diferentes partículas compostas preparadas pelo mesmo método têm suas próprias características únicas. Tal efeito é atribuído à capacidade da resina de isolar e tamponar estímulos externos. É óbvio que a polimerização interfacial é uma técnica de dessensibilização eficaz para preparar partículas compostas núcleo-casca para explosivos.

Histórico

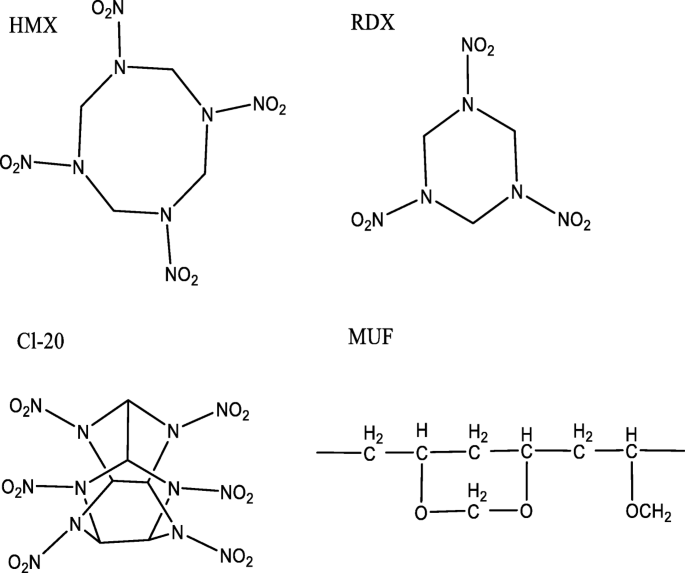

Conforme a tecnologia e os sistemas de armas continuam a evoluir, a munição é necessária não apenas para ter alta precisão, alta potência e longo alcance para o sistema de poder de fogo das armas, mas também para manter uma segurança relativamente alta em outros ambientes. No entanto, explosivos convencionais como hexahidro-1,3,5-trinitro-1,3,5-trizina (RDX), 1,3,5,7-teranitro-1,3,5,7-tetrazocano (HMX), e 2,4,6,8,10,12-hexanitro-2,4,6,8,10,12-hexaazaiso-wurtzitano (CL-20) são difíceis de atender a esses requisitos (estruturas moleculares mostradas na Fig. 1), e o desenvolvimento de altos explosivos insensíveis (IHEs) é considerado uma forma desejável de satisfazer a aplicação de sistemas de armas [1,2,3]. Muitos estudiosos no país e no exterior estão interessados na dessensibilização de explosivos de nitramina, geralmente usando técnicas de refinamento [4, 5], revestimento [6, 7] e eutética [8, 9] para atingir o objetivo de reduzir a sensibilidade. A tecnologia de revestimento para materiais energéticos é um método de envolver o modificador na superfície do pó por um determinado processo para atingir o propósito de insensibilidade, principalmente incluindo revestimento físico e revestimento químico. O revestimento físico refere-se principalmente à formação de uma certa camada de revestimento na superfície de partículas explosivas sólidas por adsorção ou força externa. E os métodos de revestimento físico comuns incluem método de suspensão em água [10], método de revestimento de cristalização [11], método de secagem por pulverização [12], método supercrítico [13] e método de separação de fase [14]. O método de revestimento químico refere-se à formação de uma camada de revestimento na superfície de partículas sólidas por metátese, reação de polimerização, tratamento de alta energia ou semelhante em um determinado meio. É bem sabido que os principais indicadores para a avaliação de um material core-shell são o grau de cobertura, a resistência mecânica e a inibição da autonucleação para a casca do revestimento [15]. Portanto, explorar novas técnicas de revestimento e encontrar novos materiais de revestimento são maneiras eficazes de garantir que os explosivos possuam uma boa estrutura núcleo-concha e atendam aos requisitos de segurança. Nossa pesquisa é baseada nos dois métodos de revestimento descritos acima.

Estrutura molecular de RDX, HMX, CL-20 e MUF Binder. R-CH2OH é MF

Por décadas, os ligantes convencionais de “trialdeído” têm sido o foco de pesquisa para acadêmicos no país e no exterior. Com o desempenho abrangente melhorando continuamente, relatórios relevantes sobre suas aplicações começaram a aparecer no campo de materiais energéticos. Em 2015, Yang et al. [16] usou monômero de resina de melamina-formaldeído (MF) a 3% para revestir CL-20, HMX e RDX. As partículas preparadas tinham uma camada de revestimento de resina MF compacta e uniforme, e sua estabilidade térmica e propriedades de segurança foram muito melhoradas. Este artigo tem semelhanças com aquele relatório porque também descobrimos que a resina de melamina-ureia-formaldeído é mais adequada como um material aglutinante explosivo, em comparação com a resina de melamina-formaldeído. A resina MF tem excelente desempenho; no entanto, é frágil e caro. O mais importante é que o produto da resina MF não pode ser armazenado por muito tempo. Se for usado como um material de revestimento para fabricar partículas compostas energéticas com uma estrutura núcleo-casca, é provável que cause danos nas propriedades das partículas. Li et al [17] prepararam ciclotetrametilenotetranitramina em elastômero de poliéster-éter termoplástico (HMX @ TPEE) microesferas energéticas com distribuição de tamanho de partícula variando de 50 a 200 μm por meio de um método de evaporação de solvente de emulsão (ESV), e as partículas resultantes tinham sensibilidade inferior e superior estabilidade térmica. Neste artigo, um método de banho de secagem melhorado foi proposto, e os explosivos ligados com polímero (PBXs) com excelente desempenho abrangente foram preparados usando resina de melamina ureia-formaldeído (resina MUF) como o material da casca e três explosivos diferentes como o material do núcleo . Wang et al. [18] obtiveram nanocompósitos de ciclotetrametilenotetranitramina / nitrocelulose (HMX / NC) de 30 nm com boa propriedade abrangente por um método supercrítico sol-gel melhorado. Pode-se ver que a escolha do ligante tem grande influência na morfologia, tamanho de partícula e desempenho dos PBXs resultantes.

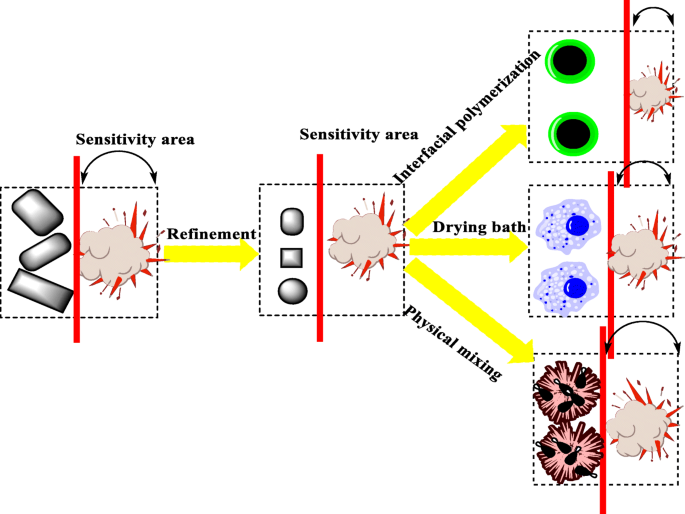

Como todos sabemos, a assistência ultrassônica tem sido amplamente aplicada à síntese química e modificação de materiais funcionais [19, 20]. Em nosso estudo, um aglutinante MUF verde com desempenho geral superior foi preparado por um método de síntese em duas etapas. Em seguida, o aglutinante MUF preparado foi usado como o material da casca e HMX, RDX e CL-20 como os materiais do núcleo, respectivamente. Em primeiro lugar, usando um método de mistura física simples, três explosivos / partículas MUF diferentes (com teor de MUF de 5%) foram fabricados por meio de assistência ultrassônica. Posteriormente, nas mesmas condições, as outras seis partículas energéticas compostas foram preparadas usando o método de banho de secagem aprimorado e um método de polimerização interfacial otimizado, respectivamente. Em resumo, pela primeira vez, nove partículas energéticas compostas diferentes com a mesma relação MUF foram fabricadas por meio de assistência ultrassônica pelos três métodos diferentes. Curiosamente, através de diferentes métodos, obtivemos PBXs com diferentes morfologias, como formas de exposição aparente à partícula (mistura física), poligonais irregulares (método de banho de secagem) e núcleo-concha denso (polimerização interfacial). Surpreendentemente, conforme a aparência estética da morfologia das partículas aumentou, sua estabilidade térmica e desempenho de segurança melhoraram. Por meio da pesquisa e análise, as partículas energéticas compostas preparadas por polimerização interfacial são ótimas em morfologia, estabilidade térmica e desempenho de segurança. Portanto, a fim de obter partículas energéticas compostas com o melhor desempenho abrangente, é preferível considerar o método de polimerização interfacial para preparar GPBX após a determinação do ligante usado.

Métodos

Materiais

HMX, RDX e CL-20 foram fornecidos pela Gansu Yinguang Chemical Industry Group Co. Em nosso estudo, as matérias-primas foram selecionadas no processo de banho de secagem. Na preparação de compósitos explosivos / MUF por métodos de mistura física e polimerização interfacial, as matérias-primas foram recristalizadas de acordo com a referência [21]. O dimetilsulfóxido foi obtido na Tianjin Fuchen Chemical Reagent Factory. Tween 80 e Span 80 foram misturados como o emulsificante composto para explosivos com M Tween 80 :M Span80 de 0,57:0,43. A trietanolamina (TEOA, usada para ajustar o valor do pH durante a reação) era da Tianjin Sailboat Chemical Reagent Technology Co., Ltd. Ureia, formaldeído, ácido clorídrico (5% de ácido clorídrico diluído foi usado para ajustar o valor do pH no presente estudo) , e o resorcinol (R-80) foram fornecidos pela Tianjin Tianli Chemical Reagent Co., Ltd. O cloreto de amônio foi adquirido da Tianjin Guangfu Technology Development Co., Ltd. O álcool polivinílico 2488 (PVA) foi fornecido pela Qingdao Yousuo Chemical Technology Co., Ltd. A água pura foi obtida do abastecimento de água pura da Taiyuan Iron and Steel Co., Ltd.

Síntese em duas etapas de resina MUF

O aglutinante MUF com excelentes propriedades abrangentes foi preparado por um processo de duas etapas. Em primeiro lugar, preparação do pré-polímero de resina de ureia-formaldeído. Misturou-se 0,62 g de ureia e 1,87 g de solução de formaldeído (a concentração é de 37%) e, em seguida, a ureia foi suficientemente dissolvida com um agitador magnético. O valor de pH da mistura foi ajustado para 8,5 ~ 9,5 com trietanolamina. A solução foi colocada em um banho de água a 65 ° C e agitada por 1 h até que um pré-polímero de resina de ureia-formaldeído transparente e viscoso foi obtido. Após arrefecimento, foi adicionado HCl gota a gota até o valor de pH da solução ser ajustado a cerca de 3,5 e colocado de lado. Em segundo lugar, a preparação do MUF. 1,87 g de pré-polímero foram adicionados a 35 ml de água desionizada para formar uma emulsão sob agitação uniforme. Posteriormente, 8% de PVA, 0,01 g de melamina, 0,125 g de resorcinol e 0,06 g de cloreto de amônio foram adicionados sucessivamente, e o valor de pH foi ajustado para cerca de 3,5 com ácido clorídrico diluído. Em seguida, o frasco de três gargalos foi colocado no banho-maria a 65 ° C e reagiu por 3 ~ 4 h, seguido de repouso, resfriamento natural e filtração a vácuo. A solução foi lavada com água desionizada, finalmente proporcionando resina MUF de alta qualidade. Após a secagem, aproximadamente 0,3 g de MUF foram pesados.

Preparação de partículas compostas explosivas / MUF por polimerização interfacial e métodos de banho de secagem

A preparação de partículas de compósito explosivo / MUF por polimerização interfacial e métodos de banho de secagem é completamente consistente com a preparação do pré-polímero de resina de uréia-formaldeído na síntese de dois passos do ligante MUF. No entanto, a segunda etapa é obviamente diferente.

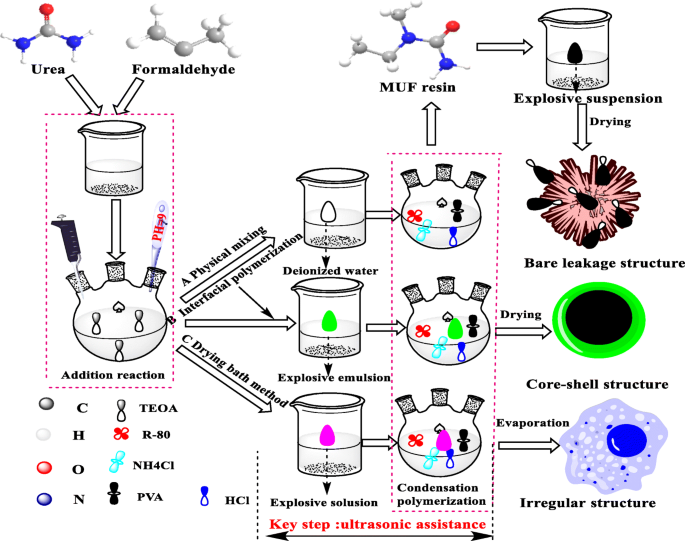

Na fabricação de partículas de explosivo / compósito MUF por polimerização interfacial, 6 g de explosivos foram adicionados a 35 ml de água desionizada e 0,01 g de span-80 foram adicionados gota a gota como um emulsionante. Posteriormente, o sistema foi emulsificado e cisalhado a uma taxa de 7000 rad / min por 30 min até que uma emulsão explosiva estável fosse formada. A emulsão explosiva substituiu a água desionizada na síntese de duas etapas da resina MUF. O diagrama de síntese é mostrado em B na Fig. 2 abaixo.

Diagrama esquemático de diferentes métodos para preparar HMX / MUF, RDX / MUF e CL-20 / MUF

Na preparação de partículas de explosivo / compósito MUF pelo método do banho de secagem, 6 g de explosivo foram dissolvidos em 35 ml de DMSO a 65 ° C para formar uma solução explosiva. A solução explosiva substituiu a água desionizada na síntese em duas etapas da resina MUF. Após 3 a 4 h de reação, formou-se uma mistura explosiva / leitosa MUF estável. Em seguida, a emulsão foi colocada em um forno e seca a 70 ° C por 48 h, obtendo-se por fim partículas explosivas / compósito MUF. O diagrama de síntese é mostrado em C na Fig. 2 abaixo (banho de secagem). Ressalta-se que após a adição da emulsão explosiva, deve-se realizar o auxílio de ultrassom para evitar a aglomeração do ligante e do explosivo.

Preparação de partículas compostas explosivas / MUF por mistura física

A fim de comparar com as partículas explosivas / MUF preparadas pelos dois primeiros métodos, também preparamos partículas explosivas / MUF usando um método de mistura física simples. O aglutinante MUF, preparado pela síntese em duas etapas, foi misturado com 6 g de explosivo em 35 mL de água desionizada e, em seguida, a solução misturada foi agitada em banho-maria a 65 ° C por 2 h. Em seguida, a mistura foi deixada em repouso, seguida de filtração e secagem; partículas explosivas / MUF compostas foram obtidas. O esboço da preparação é mostrado em A na Fig. 2 (Mistura física).

Rotulamos as amostras preparadas pelo método de polimerização interfacial, método de banho de secagem e método de mistura física, como amostra 1, amostra 2 e amostra 3, respectivamente.

Caracterização

Imagens de microscopia eletrônica de varredura por emissão de campo (FESEM) foram obtidas em um MIRA3 LMH SEM (Tescan) a 10 k; Os padrões de difração de raios-X (XRD) foram obtidos usando um difratômetro de raios-X DX-2700 (Dandong Haoyuan Corporation, Liao ning, China) com radiação Cu-Kα (40 kV, 30 mA) em λ =1,5418 Å. Todas as amostras foram escaneadas de 5 ° a 50 ° com etapas de 0,03 e tempo de contagem de 6 s; Os espectros de infravermelho com transformada de Fourier (FT-IR) foram caracterizados por um Nicolet FT-IR 8700 Thermo (Waltham, MA, EUA) com uma resolução de número de onda de 4 cm −1 e uma média única de 32 varreduras em temperatura numérica; a análise térmica foi realizada em um calorímetro de varredura diferencial (DSC-131, France Setaram Corporation, Shanghai, China) a uma taxa de aquecimento de 10 ° C / min. O martelo de queda aparelhos; a altura especial ( H 50 ) representa a altura a partir da qual 2.500 ± 0,002 kg o martelo de queda resultará em um evento explosivo em 50% das tentativas. Em cada determinação, 25 testes de queda foram feitos para calcular o H 50 . E a massa da amostra é de 30 mg. A sensibilidade ao atrito das amostras foi testada com um instrumento de atrito WM-1. Em cada determinação, 25 amostras foram testadas, e uma probabilidade de explosão ( P , %) foi obtido. E a massa da amostra é de 20 mg. O tamanho de partícula testado pelo analisador dinâmico de partículas QICPIC (SYMPATEC Co., Ltd., Alemanha) e seu ambiente de trabalho é de 5 ~ 35 ° C; a umidade relativa é inferior a 85%; o tipo de fonte de luz é laser He-Ne; a potência é de 2,0 mW; e o comprimento de onda é 0,6328 μm.

Resultados e discussão

Morfologia das amostras

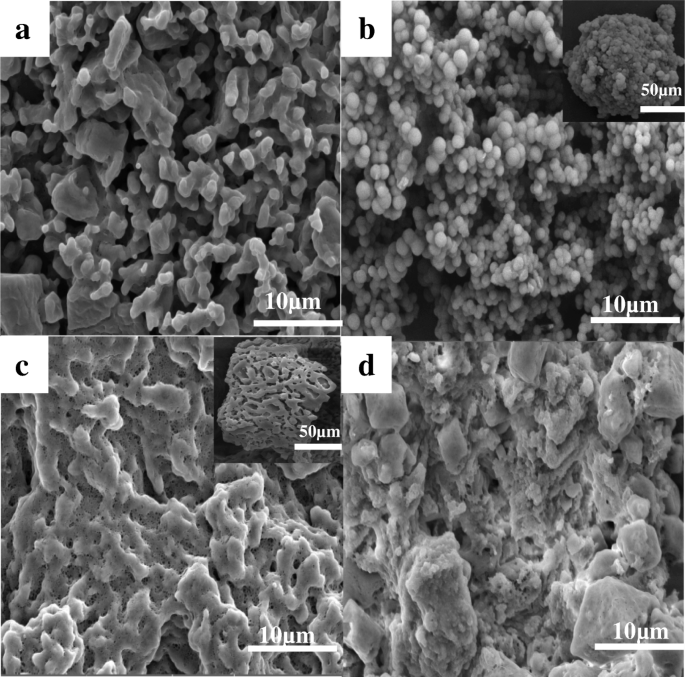

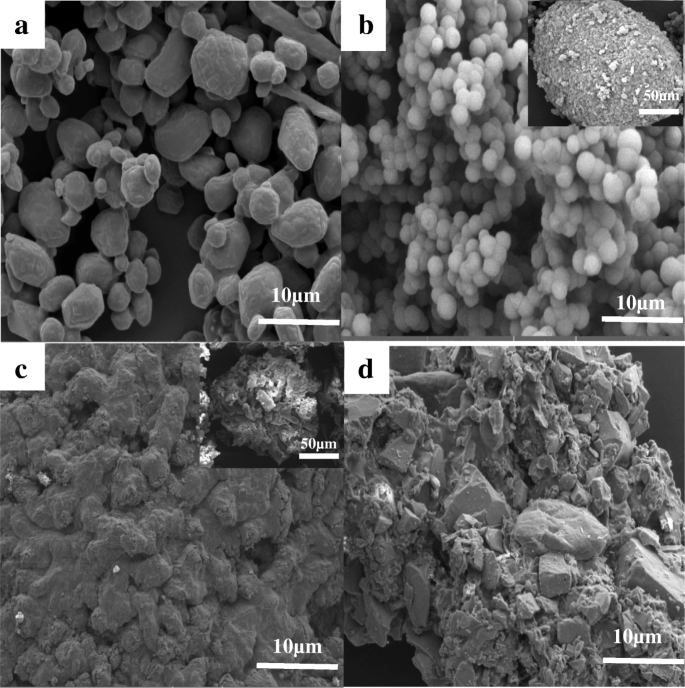

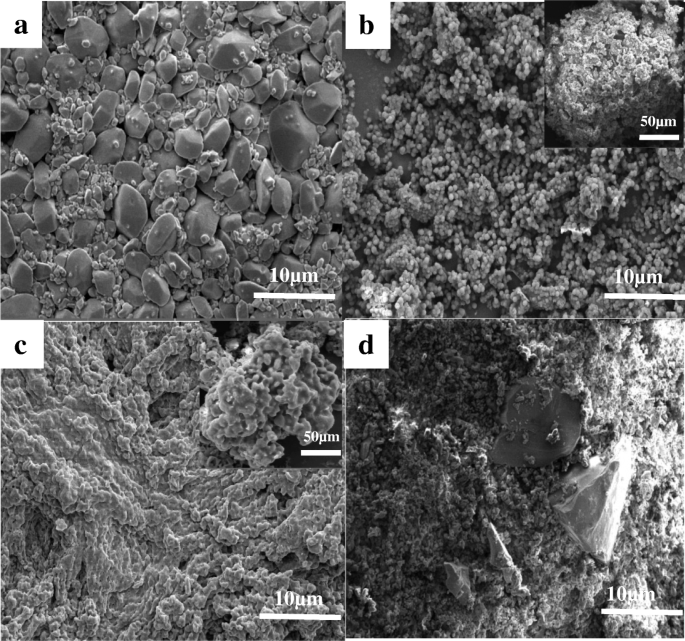

A morfologia e estrutura do RDX, HMX e CL-20 brutos; o fichário MUF sintetizado (Arquivo adicional 1:Seção S1); e as partículas de composto explosivo / MUF preparadas pelos três métodos foram medidas, respectivamente. A imagem SEM mostra que os explosivos de nitramina bruta exibem formato poligonal e distribuição de tamanho desigual. A aparência do fichário MUF original é esférica; entretanto, pode-se ver claramente que as partículas não estão cheias porque seu interior pode estar vazio ou parcialmente cheio de água.

Em comparação com explosivos não revestidos (Figs. 3a, 4a e 5a), a morfologia das partículas de explosivo / compósito MUF preparadas por métodos diferentes é bastante diferente, enquanto a morfologia de diferentes partículas de explosivo / compósito MUF preparadas pelo mesmo método tem características semelhantes . As partículas compostas preparadas pelo método de mistura física têm óbvio fenômeno de exposição de partículas, mostrando efeito de revestimento pobre (Fig. 3d, 4d e 5d). Isso ocorre porque é difícil distribuir o aglutinante uniformemente na superfície do explosivo apenas por ação mecânica. O processo de dispersão de agitação mecânica por si só é reversível. Após a colisão, as gotas se agregarão novamente, eventualmente alcançando um equilíbrio dinâmico que mantém uma certa granularidade. A ligação mútua incontrolável ocorre durante a colisão de gotículas, que está além do controle.

Imagens SEM do HMX não revestido ( a ), HMX / MUF-1 ( b ), HMX / MUF-2 ( c ), e HMX / MUF-3 ( d ); imagens correspondentes com baixa ampliação são inseridas

Imagens SEM do RDX não revestido ( a ), RDX / MUF-1 ( b ), RDX / MUF-2 ( c ), e RDX / MUF-3 ( d ); imagens correspondentes com baixa ampliação são inseridas

Imagens SEM do CL-20 não revestido ( a ), CL-20 / MUF-1 ( b ), CL-20 / MUF-2 ( c ), e CL-20 / MUF-3 ( d ); imagens correspondentes com baixa ampliação são inseridas

As partículas compostas preparadas pelo método do banho de secagem têm camadas de revestimento distintamente densas. Surpreendentemente, depois que o MUF encapsula completamente as partículas explosivas, é difícil formar uma esfera completa, a maioria das quais aparece como partículas densas, mas irregulares (como mostrado nas Figs. 3c, 4c e 5c). E este fenômeno pode ser explicado pela teoria básica da química de interface [22]. Durante o processo de remoção do solvente, a viscosidade do explosivo / MUF aumenta gradualmente conforme o solvente evapora, e as partículas dispersas tendem a se reagregar juntas. Por outro lado, como a solubilidade do dispersante PVA em DMSO é pequena, quando os ligantes MUF colidem, não há uma boa força de dispersão, o que faz com que eles grudem uns nos outros, eventualmente formando um formato irregular. Além disso, a teoria do crescimento do cristal [23] também pode servir como um poderoso suporte para explicar essa morfologia irregular. O método do banho de secagem faz com que o explosivo passe pelo processo de crescimento e desenvolvimento do “cristal embrião-núcleo-cristal”. Uma vez que o sistema MUF está em uma fase de fluido metaestável e o sistema contém uma variedade de superfícies externas, as partículas explosivas dissolvidas nucleadas nessas superfícies, o que pode reduzir a barreira de nucleação causada pelo aumento da energia de superfície de MUF e diminuir efetivamente a energia de superfície barreira durante a nucleação de explosivos. A nucleação explosiva é formada preferencialmente nesta irregularidade, ou seja, a nucleação não uniforme também é uma causa da morfologia irregular das partículas. A partir da ilustração na Fig. 3d, podemos ver que a morfologia geral das partículas HMX / MUF é "favo de mel", que está relacionada à menor energia de ligação entre MUF e HMX (arquivo adicional 1:Seção S2). Conforme a evaporação prossegue, o aglutinante MUF encolherá gradualmente. Energia de ligação muito baixa entre eles torna o MUF incapaz de encapsular completamente o HMX, e aí gera uma forte tensão interna, eventualmente formando a forma de "favo de mel" [24].

O mais interessante é que as partículas de compósito explosivo / MUF preparadas pelo método de polimerização interfacial possuem uma estrutura esferoidizada e a superfície das partículas resultantes é densa e lisa (como mostrado nas Figs. 3b, 4b e 5b). Isso provavelmente ocorre porque a adição do dispersante PVA diminui a tensão superficial da água e melhora a molhabilidade, aumentando assim a afinidade entre as moléculas explosivas e a solução aglutinante. A constante de Hamaker é diminuída simultaneamente, e a energia atrativa entre as partículas é reduzida, formando um impedimento estérico efetivo. Mais importante, a energia repulsiva entre as partículas compostas aumenta, o que aumenta muito a dispersibilidade entre o explosivo / MUF [25]. Conforme representado na inserção nas Figs. 4b e 5b, numerosas partículas de compósito RDX / MUF e CL-20 / MUF exibem morfologia esférica super sólida, com suas superfícies sendo densas e lisas. Surpreendentemente, a morfologia das partículas HMX / MUF mostradas na Fig. 3b também é esférica, mas não tão completa quanto as partículas compostas RDX / MUF e CL-20 / MUF, atribuindo à energia de ligação mínima entre HMX e MUF. A energia de ligação muito baixa torna o sistema misturado muito estável, resultando em uma tendência óbvia para a superfície do MUF encolher automaticamente. Portanto, embora as partículas HMX / MUF tenham uma tendência a serem esferoidizadas, elas não estão cheias.

Estrutura cristalina das amostras

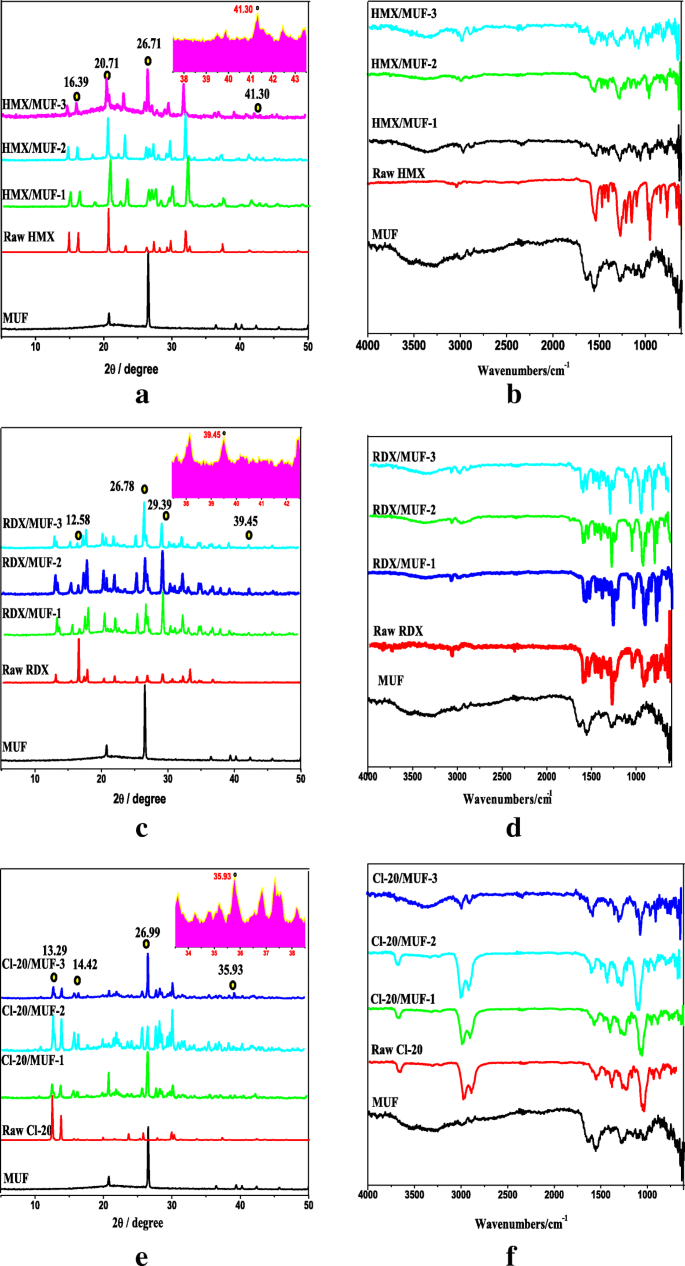

Para investigar se a transformação de fase de HMX e CL-20 ocorreu, a análise de XRD é empregada, e os resultados são mostrados na Fig. 6. Por meio da análise, pode ser visto se a estrutura cristalina mudou durante a preparação do explosivo / MUF partículas compostas. Mais importante, a análise de difração de raios-X confirmou do lado que o MUF foi revestido com sucesso na superfície do explosivo. Da Fig. 6a, HMX / MUF-1, HMX / MUF-2 e HMX / MUF-3 contêm quase todos os picos de difração do HMX bruto. E fenômenos semelhantes também aparecem nos padrões de difração de partículas compostas RDX e CL-20, como mostrado na Fig. 6c, e. Isso indica que a estrutura cristalina do explosivo não muda durante toda a preparação do MUF / explosivo por métodos de mistura física, banho de secagem e polimerização interfacial. Além disso, notamos um fenômeno semelhante entre as três partículas do explosivo / compósito MUF, ou seja, os principais picos de difração das partículas do explosivo / compósito MUF são enfraquecidos e alargados em comparação com as matérias-primas. Por exemplo, nos padrões de difração HMX / MUF, RDX / MUF e CL-20 / MUF, os principais picos de difração em 2 θ =16,39 °, 12,58 ° e 13,29 ° mostram o fenômeno de enfraquecimento e alargamento mais óbvio. Isso pode ser atribuído às propriedades físicas "isotrópicas" do MUF amorfo, resultando em um arranjo irregular para as partículas explosivas / MUF resultantes na distribuição espacial. Tal arranjo periódico enfraquece a intensidade de difração do explosivo [26]. Mais importante ainda, o pico de difração de MUF também está presente no pico de difração das partículas do composto explosivo / MUF. Por exemplo, nos padrões de difração HMX / MUF, RDX / MUF e CL-20 / MUF, os picos de difração em 2 θ =26,71 °, 26,78 ° e 26,99 ° são muito mais elevados do que o pico de difração na mesma posição das matérias-primas. Obviamente, isso ocorre porque o pico de difração em torno de 2 θ =27 ° é um dos picos característicos de difração mais dominantes de MUF. Uma vez que o conteúdo de MUF representa apenas 5% do explosivo, os picos de difração imperceptíveis presentes no próprio MUF são menos pronunciados nas partículas compostas. Conforme representado na vista ampliada do pico de difração inserido em cada imagem, em comparação com os explosivos originais, novos picos de difração aparecem nas três partículas compostas explosivas, como em 2 θ =41,30 ° no padrão de difração de amostra HMX, 2 θ =39,45 ° no padrão de difração de amostra RDX e 2 θ =35,93 ° no padrão de difração da amostra CL-20, o que confirma efetivamente a existência de aglutinante MUF nas partículas compostas explosivas / MUF.

a - f Amostras de espectro XRD e FI-IR

A análise FI-IR foi realizada para identificar a estrutura molecular das amostras. No geral, as partículas compostas preparadas pelas três técnicas diferentes contêm quase todos os picos de vibração de alongamento do aglutinante e do explosivo. Os resultados da medição confirmaram do lado que a resina MUF formou com sucesso uma camada protetora na superfície do explosivo, correspondendo aos resultados do teste de XRD. É bem conhecido que o HMX possui quatro estruturas cristalinas diferentes, três fases cristalinas puras (α-HMX, β-HMX e δ-HMX) e uma fase hidrato (γ-HMX). E β-HMX é geralmente considerado como a fase mais estável com alta energia explosiva, grande densidade e baixa sensibilidade, o que está obviamente relacionado à estrutura espacial de seu P21 / c monoclínico [27]. No espectro infravermelho de MUF, há –C =O pico de absorção de vibração de alongamento em 1735 cm −1 . Enquanto estiver no espectro infravermelho de HMX, –NO 2 e –CH 2 os picos de absorção de vibração de alongamento aparecem perto de 1560 cm −1 e 2980 cm −1 , respectivamente (como mostrado na Fig. 3b). Pode-se notar que picos de absorção de vibração de alongamento semelhantes aparecem nas posições correspondentes na banda característica de HMX / MUF, o que significa que a estrutura cristalina de HMX não será alterada durante a preparação por meio de mistura física, banho de secagem e métodos de polimerização interfacial . Além disso, uma situação semelhante também é encontrada no espectro infravermelho das partículas CL-20 (Fig. 6f), especialmente no pico de vibração de alongamento das partículas CL-20 na região da impressão digital 760 cm −1 demonstra que a estrutura do cristal de Ɛ-CL-20 não mudou ao longo do experimento [28].

Propriedades térmicas

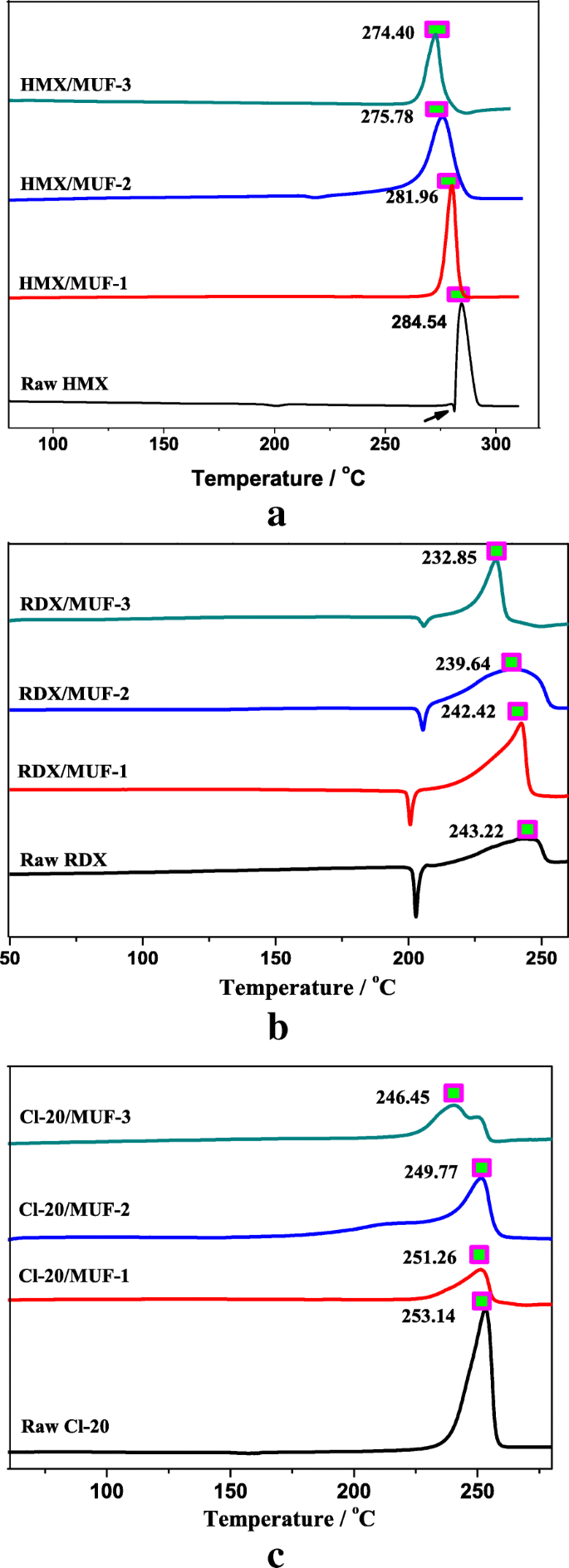

Sondar o processo de decomposição térmica é muito importante para materiais energéticos [29]. Em nossa pesquisa, curvas DSC coletadas a uma taxa de aquecimento de 10 ° C / min são obtidas na Fig. 7. Encontramos alguns fenômenos interessantes sobre a decomposição térmica desses três explosivos de nitramina. No geral, HMX e CL-20 têm características de decomposição térmica semelhantes (há um pico endotérmico de transformação do cristal durante a decomposição térmica); no entanto, o fenômeno de autoaquecimento do CL-20 é mais sério do que o do HMX. Isso se deve ao fato de que, como um explosivo de nitrato de amônio do tipo gaiola, a clivagem do esqueleto molecular e a "reação de fase condensada heterogênea" da fase condensada existem simultaneamente e se exacerbam, enquanto o HMX é um tipo de "fusão-decomposição" material, e seu processo de fusão é afetado pelo processo de decomposição térmica. Na prática, HMX e RDX também têm comportamentos térmicos semelhantes, porque ambos têm as mesmas cadeias ramificadas. A diferença é que o HMX libera calor rapidamente durante a decomposição térmica, e sua curva DSC mostra um pico acentuado e acentuado (Fig. 7a). Porque a decomposição de HMX é um processo heterogêneo onde a reação sólido-líquido ocorre simultaneamente, enquanto a decomposição de RDX é um processo homogêneo no estado fundido após a conclusão da fusão. A reação acelerada causada pela mudança de fase simultânea durante a decomposição torna a decomposição do HMX mais severa do que a do RDX [30].

a - c Curvas DSC de amostras coletadas a uma taxa de aquecimento de 10 ° C / min

Para HMX, a curva DSC mostra um pico endotérmico a 279,2 ° C, subsequentemente um pico exotérmico a 284,54 ° C (Fig. 7a), atribuindo à transição de fase de fusão e o pico característico para a decomposição térmica de HMX, respectivamente [31] . Em comparação com o HMX bruto, as temperaturas de decomposição térmica de HMX / MUF-1, HMX / MUF-2 e HMX / MUF-3 diminuíram. E a temperatura das partículas compostas preparadas por polimerização interfacial, banho de secagem e métodos de mistura física reduzida em 2,58 ° C, 8,76 ° C e 10,14 ° C, respectivamente. Resultados semelhantes foram relatados como uma redução da temperatura de decomposição de HMX quando ele foi revestido com aglutinante [32, 33]. Sob a premissa de conter 5% de MUF, o grau decrescente é bastante diferente para as temperaturas de pico de decomposição de partículas compostas à base de HMX fabricadas por métodos diferentes; obviamente, o efeito da polimerização interfacial no desempenho da decomposição térmica do HMX é mínimo. Situações semelhantes podem ser vistas em partículas compostas RDX / MUF e CL-20 / MUF também (conforme observado na Fig. 7c). Isso pode ser relevante para a morfologia do revestimento e compactação de HMX / MUF, e o revestimento uniforme contribui para a estabilidade do processo de decomposição térmica das partículas compostas. Portanto, a fim de melhorar a estabilidade térmica das partículas compostas, é um meio eficaz para selecionar um material de revestimento com excelentes propriedades térmicas. Além disso, sob a premissa de escolher um ligante específico, pode ser uma boa maneira de considerar o uso do método de polimerização interfacial para preparar partículas compostas.

Sensibilidades

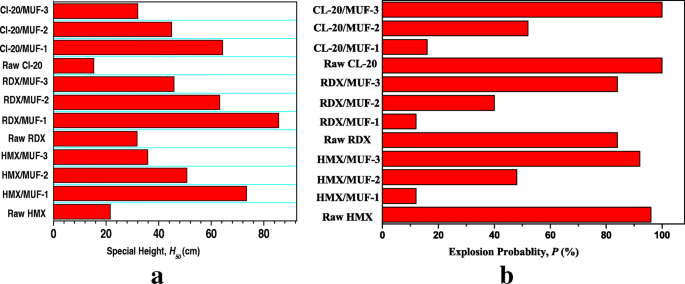

Para investigar o desempenho de segurança das amostras, foram realizados testes de sensibilidade ao impacto e fricção, e os resultados são apresentados na Fig. 8. Como podemos ver, entre os tratamentos de dessensibilização realizados no HMX, RDX e CL-20, MUF tem o efeito dessensibilizante mais significativo em partículas compostas preparadas pelo método de polimerização interfacial. Comparado com HMX, RDX e CL-20 brutos, a altura característica H 50 aumentou de 21,6 cm, 31,8 cm e 15,3 cm para 73,4 cm, 85,6 cm e 64,03 cm, respectivamente (Fig. 8a), melhorando significativamente o desempenho de segurança. Além disso, pode ser visto na Fig. 8b que a sensibilidade ao atrito do GPBX fabricado por esses três métodos diferentes é menor do que a dos compostos explosivos não revestidos. Curiosamente, as três amostras preparadas pela polimerização interfacial exibem a menor sensibilidade ao atrito. Mais importante ainda, em comparação com relatórios anteriores [7, 18, 26], o desempenho de segurança do GPBX fabricado por polimerização interfacial é ideal. O efeito de dessensibilização é incrível. Isso pode ser explicado pela teoria do hotspot [34]. O MUF é revestido com sucesso na superfície do HMX, o que pode produzir um certo efeito tampão sob estímulo mecânico externo, efetivamente retardando a formação de pontos quentes. Schematic diagram of desensitization effect of composite particles prepared by three different techniques can be seen from Fig. 9. Obviously, with the same proportion of MUF binder, the composite particles fabricated by interfacial polymerization possess the most distinct desensitization effect, attributing to more uniform particle morphology. The uniform, small particle size distribution between the particles increases the gap between themselves, and the force area of the same quality composite particles increases, which reduces the stress concentration between the particles and effectively prevents the formation of local hot spots.

Impact sensitivity of samples:a impact sensitivity and b friction sensitivity

Schematic diagram of sensitivity

Conclusões

Via ultrasonic assistance, nine different composite particles were fabricated by a simple physical mixing method, an improved drying bath method, and an optimized interfacial polymerization method. XRD and FT-IR analysis did not show any change in the crystal structure before and after the preparation of HMX and CL-20, still maintaining β-HMX and Ɛ-CL-20, respectively. Compared with the raw explosives, the thermal decomposition peak temperature of the composite energetic particles after adding MUF was reduced; however, the reduction effect of the thermal decomposition peak temperature of the sample 3 was not significant. The characteristic height H50 of the composite particles prepared by interfacial polymerization method increased by three to four times, most obviously improving the safety performance. In short, HMX/MUF, RDX/MUF, and CL-20/MUF particles prepared by each method have similarities in morphology, particle size, and even performance. In particular, the three composite particles fabricated by interfacial polymerization method possess better thermal stability and safety performance with smooth surfaces, dense and uniform coating layers. Therefore, in order to improve the thermal stability of the composite particles, it is an effective approach to select a coating material with excellent thermal performance. And under the premise of choosing a specific binder, it may be effective to prioritize the use of interfacial polymerization method to prepare composite particles. This study provides certain reference for the application of high-energy and low-sensitivity ammunition in weapon firepower and rocket systems.

Abreviações

- CL-20:

-

Hexanitrohexaazaisowurtzitane

- DSC:

-

Differential scanning calorimetry

- ESV:

-

Emulsion solvent evaporation

- FI-IR:

-

Fourier-transform infrared spectra

- GPBX:

-

Green polymer-bonded explosives

- HMX:

-

Cyclotetramethylenetetranitramine

- IHEs:

-

Insensitive high explosives

- MF:

-

Melamine formaldehyde

- MUF:

-

Melamine-modified urea-formaldehyde

- NC:

-

Nitrocellulose

- PF:

-

Phenolic resin

- RDX:

-

Cyclotrimethylenetrinitramine

- SEM:

-

Microscopia eletrônica de varredura

- UF:

-

Urea formaldehyde

- XRD:

-

Difração de raios X

Nanomateriais

- Revestimento Nano para várias cores

- Controle de Polarização Terahertz Completo com Largura de Banda Ampliada via Metasurfaces Dielétricos

- Efeitos da co-adsorção na transferência de carga interfacial em um composto quantum dot @ dye

- Resposta de osteoblasto a revestimentos microporosos dopados com cobre em titânio para integração óssea aprimorada

- Síntese de pontos quânticos de carbono co-dopados com N, S ricos em piridínicos como imitações de enzimas eficazes

- Ajuste da química da superfície de polieteretercetona por revestimento de ouro e tratamento com plasma

- Ajustando as morfologias de superfície e propriedades dos filmes ZnO pelo projeto da camada interfacial

- Eficácia antitumoral aprimorada e farmacocinética de Bufalin via lipossomas PEGuilados

- Efeito do revestimento de nanocamada de tungstênio no eletrodo de Si na bateria de íon de lítio

- Chase Plastics faz parceria com a Interfacial em soluções de resina