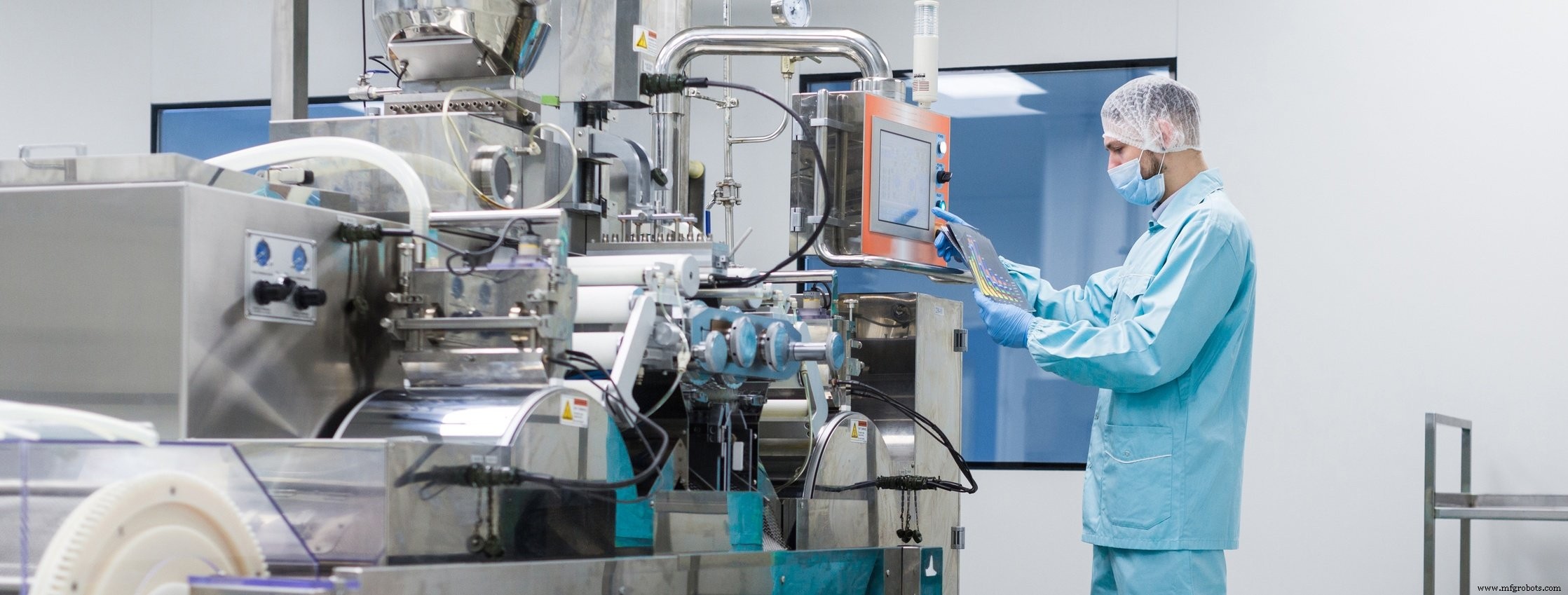

Minimizando o risco de problemas de segurança alimentar na indústria de processamento

O consumidor moderno exige que os produtos alimentícios estejam livres de contaminantes prejudiciais que podem levar à doença. Produtores, transportadores, varejistas, atacadistas e restaurantes são obrigados a garantir que não haja erros de segurança no processamento de alimentos.

O consumidor moderno exige que os produtos alimentícios estejam livres de contaminantes prejudiciais que podem levar à doença. Produtores, transportadores, varejistas, atacadistas e restaurantes são obrigados a garantir que não haja erros de segurança no processamento de alimentos. Para dar um passo adiante, os consumidores demonstraram que responsabilizarão todos os fornecedores de alimentos na cadeia de suprimentos por doenças transmitidas por alimentos. Além do impacto na saúde pública, as doenças transmitidas por alimentos são extremamente onerosas para a indústria de alimentos. Portanto, é fundamental eliminar quaisquer problemas de segurança alimentar da indústria de processamento.

A seguir está uma lista de como minimizar os erros de segurança no processamento de alimentos.

Boas Práticas de Fabricação

De acordo com o Código de Regulamentações Federais (CFR), Boas Práticas de Fabricação (GMPs) são os controles, equipamentos, instalações e métodos de produção de alimentos processados. O objetivo dos GMPs é criar os requisitos sanitários e de processamento mínimos para a produção de alimentos seguros para consumo. Eles são essenciais para o controle regulatório e ajudam a eliminar erros de segurança no processamento de alimentos.

As melhores empresas de processamento de alimentos implementam de perto GMPs, que devem ser usados em conjunto com padrões de qualidade e requisitos de inspeção, bem como na linha de produção e em toda a instalação de fabricação.

Pontos Críticos de Controle da Análise de Perigos

A Food and Drug Administration (FDA) criou Pontos de Controle Críticos de Análise de Perigos (HACCP) para a indústria de processamento de alimentos para mitigar muitos erros de segurança no processamento de alimentos. O sistema HACCP exige que os fabricantes de alimentos sigam sete princípios:

Um:Analise os perigos

O primeiro passo é analisar quaisquer perigos que possam entrar nos alimentos, incluindo produtos químicos, microbianos ou bacterianos, como fragmentos de metal ou vidro. Os principais riscos que podem ocorrer são os riscos de superfície de contato, riscos aéreos, riscos de proximidade, riscos de transferência e riscos ambientais.

Os perigos da superfície de contato se concentram no que está tocando o produto. Riscos aéreos resultam do acúmulo de contaminantes que caem sobre o produto. Os riscos de proximidade são trilhos-guia e paredes laterais que podem tocar o produto. Os riscos de transferência ocorrem devido à contaminação transferida de elementos estruturais. Os perigos ambientais vêm do ar ou da água.

Dois:Identifique os Pontos Críticos de Controle

Em seguida, crie pontos de controle críticos onde os erros de segurança alimentar possam ser eliminados ou controlados durante o processo de fabricação, como cozimento, resfriamento, embalagem ou detecção de metal.

Três:Criar medidas preventivas usando limites críticos

Em seguida, crie medidas preventivas com limites críticos em cada ponto de controle dentro do processo de manufatura. Por exemplo, durante o processo de cozimento, estabeleça tempos e temperaturas mínimas de cozimento.

Quatro:Estabelecer procedimentos para monitorar esses pontos de controle

A seguir, gere procedimentos para o monitoramento de cada ponto de controle. Por exemplo, o procedimento pode incluir determinar como o tempo de cozimento e a temperatura são monitorados.

Cinco:Gerar ações corretivas quando um limite crítico não foi atingido

Se um dos pontos de controle sair do limite definido, crie ações corretivas para resolver como isso pode ser resolvido com segurança. Por exemplo, se a temperatura mínima não for atingida durante o processo de cozimento, o alimento pode ser descartado ou reprocessado.

Seis:Criar procedimentos para verificar se o sistema está intacto

Em seguida, crie procedimentos para verificar se o sistema está operando sem problemas. Por exemplo, o tempo e a temperatura necessários podem ser testados aleatoriamente para garantir que a unidade de cozimento está funcionando.

Sete:Estabeleça um Sistema de Manutenção de Registros

Finalmente, crie um sistema de manutenção de registros eficaz que inclua registros dos perigos e o monitoramento dos requisitos de segurança.

Contratos

Além dos requisitos de processamento que ajudam a eliminar erros de segurança no processamento de alimentos, também é fundamental garantir que seus fornecedores sigam o mesmo conjunto de regras. Isso pode ser aplicado por meio de verificações de qualidade recebidas e exigindo contratualmente que os fornecedores implementem práticas seguras de manuseio de alimentos; o que reduz o risco de erros de segurança no processamento de alimentos.

Se surgir um problema, o contrato cobrirá você como comprador, sendo o fornecedor responsável pela falha do alimento. Além disso, você pode exigir que o fornecedor de alimentos adquira cobertura de seguro para cobrir financeiramente os riscos. Você pode até mesmo levar a cobertura um passo adiante e exigir que o fornecedor nomeie sua empresa em suas apólices. Isso cobre todas as partes no caso de um recall de alimentos ou doença resultante de erros de segurança de processamento de alimentos do seu fornecedor.

Em geral, para evitar surtos de doenças transmitidas por alimentos, todos os aspectos da cadeia de abastecimento alimentar devem seguir diligentemente as BPF e as práticas de segurança para fornecer o alimento mais seguro ao consumidor. Práticas anti-higiênicas colocam seus consumidores e sua empresa em risco.

Portanto, para proteger o consumidor de doenças e sua empresa da instabilidade financeira, você e seus fornecedores de alimentos devem tomar as medidas adequadas para mitigar doenças potenciais e outros riscos que podem impactar a qualidade de sua produção de alimentos.

Tecnologia industrial

- Digitalização e a indústria de alimentos e bebidas

- Como a indústria de alimentos e bebidas pode superar a escassez de motoristas

- Como a indústria de alimentos está respondendo ao novo comportamento do consumidor

- Três lições para a indústria alimentícia em 2021

- A indústria de alimentos precisa de uma dose de resiliência este ano

- Três pontos cibernéticos na indústria agroalimentar

- Sustentabilidade:o desafio da Indústria 4.0

- Indústria 5.0:a nova revolução

- Guia de segurança do trabalhador para a indústria de manufatura

- A abordagem de segurança de gás e chama para a indústria de geração de energia