Proteção do Revestimento do Lar do Alto Forno pela Adição de TiO2

Proteção do revestimento da lareira do alto-forno pela adição de TiO2

A extensão da vida útil da campanha de um alto-forno (BF) é uma grande preocupação. A necessidade de prolongar a campanha do BF é bem conhecida. A melhoria da vida útil da campanha deve ser alcançada mantendo alta produtividade para redução do custo de capital unitário. O revestimento refratário da lareira BF é o mais crítico e influencia muito a vida da campanha BF. Na verdade, é um dos fatores mais importantes que limitam a vida da campanha do BF. O desgaste dos refratários da lareira é uma séria preocupação para os operadores de BF, pois sua influência na vida útil da campanha de BF é máxima.

A soleira é a zona mais exposta do BF, devido ao ataque químico, dissolução dos tijolos de carbono, fluxos de escória e metal quente (HM) e tensões térmicas. A região mais crítica é a região de transição entre a parede do forno e o fundo da fornalha. A vida útil do BF é normalmente determinada pela erosão dos refratários da parede da lareira. Além do desenho adequado do revestimento, é fundamental minimizar a erosão da parede da lareira. Assim, os métodos que podem prolongar a vida útil da lareira e das paredes BF sem interromper a produção são de grande interesse técnico e econômico.

Os efeitos abrasivos e erosivos no forno de um BF são devidos a várias condições, nomeadamente (i) altas temperaturas ambientes, (ii) movimento contínuo dos produtos líquidos de fundição, (iii) atividade química dos produtos, (iv) pressão e atividade dos gases, e (v) entrada de umidade na lareira BF. As principais razões para o desgaste dos refratários do forno BF são (i) alta produtividade do forno, (ii) frequência de paradas longas do forno (mais de 2 dias), (iii) vazamento de água do sistema de resfriamento de água do forno e (iv) qualidade dos materiais de carga

Existem várias medidas para reduzir a erosão da lareira do BF que incluem (i) redução da produtividade do BF, (ii) redução das taxas de injeção de carvão, (iii) rejuntamento da massa de compactação entre aduelas e blocos de carbono, (iv) tamponamento temporário de as ventaneiras, (v) aumentando as taxas de resfriamento da parede e (vi) adição dos materiais contendo TiO2 (óxido de titânio). A melhoria da vida útil do revestimento da lareira BF pela adição de compostos contendo TiO2 é o método mais utilizado. O TiO2 protege o revestimento da lareira BF contra a erosão prematura.

O material contendo TiO2 mais frequentemente alimentado no BF através do topo do forno é o minério de ilmenita, uma fonte natural de Ti. Este minério ocorre na forma de magnetita de titânio (Fe,Ti)3O4 ou FeTiO3 e é uma mistura mecânica de ilmenita com minerais de ferro (magnetita e parcialmente hematita). A composição típica da ilmenita é TiO2 – 33%, Fe2O3 – menos de 36%, SiO2 – menos de 25%, Al2O3 – menos de 8%, MgO- menos de 5% e umidade – 6%. O tamanho do minério varia entre 10 mm a 40 mm. Outra maneira de carregar o material contendo TiO2 no BF junto com a carga de cima é através de materiais contendo sinter, pellet ou TiO2 sintético.

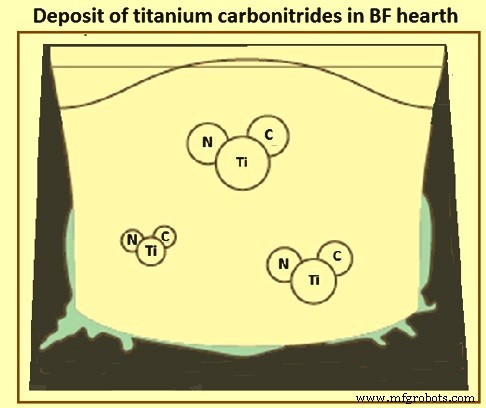

A prática tecnológica atual para redução do desgaste e reparo de áreas danificadas na lareira é através da entrada de ilmenita que gera carbonitretos de titânio Ti(C,N) quimicamente e termicamente estáveis. Esses compostos se acumulam principalmente nos pontos danificados e têm o efeito do chamado “reparo a quente”. A Fig. 1 mostra depósitos de Ti(C,N) na fornalha BF.

Fig 1 Depósito de carbonitretos de titânio na lareira BF

O uso de quantidade adequada de materiais de suporte de titânio (Ti) no BF é uma maneira eficaz de proteger a parede da lareira. Acredita-se que a adição dos materiais de suporte de Ti promova a formação de uma camada de proteção, chamada de “urso de titânio”, no tijolo refratário. 'Urso de titânio' é um precipitado de carboneto, nitreto e carbonitreto de Ti, que pode se formar na área da lareira BF, se TiO2 estiver presente na alimentação. A guia 1 mostra algumas propriedades características importantes dos compostos TiN e TiC.

| Guia 1 Propriedades de carboneto de titânio e nitreto de titânio | ||||

| Sl. No. | Propriedade | Unidade | TiC | Estanho |

| 1 | Cor | Cinza metálico | Cor cobre | |

| 2 | Densidade | g/cum | 4,93 | 5.4 |

| 3 | Ponto de fusão | Grau C | 3.157 | 2.950 |

| 4 | Condutividade térmica | C/(m. K) | 29 | 38 |

| 5 | Dureza (escala de Mohs) | 9 | 9 | |

| 6 | Dureza (Knoop) | 2.470 | 1.800 | |

| 7 | Solubilidade em metal quente (1400 graus C) | % | Menos de 0,01 | Menos de 0,01 |

| 8 | Tipo de cristal | Cúbico de face centrada | Cúbico de face centrada | |

| 9 | Espaçamentos de treliça | nm | 0,4305-0,4327 | 0,4323-0,4342 |

| 10 | Coeficiente de expansão de 25 graus C a 100 graus C | (10)-6 1/K | 7.3 | 7.3 |

| 11 | Módulo de elasticidade | GN/cum | 320 | 260 |

| 12 | Resistência elétrica específica | (10)-5 W.cum | 7 | 3 |

Esta finalidade da adição de materiais de rolamento de Ti é baseada na geração de compostos de Ti(C,N) resistentes a altas temperaturas e ao desgaste, que apresentam solubilidade dependente da temperatura no HM. Quando o limite de solubilidade é atingido devido à diminuição da temperatura, que é o caso em áreas de danos na lareira devido ao resultado de maior fluxo de calor e perda de calor para o exterior, os respectivos compostos de Ti(C,N) são precipitados fora do HM e depositado nas zonas mais severamente danificadas dos refratários, com um 'efeito de reparo a quente' intrínseco.

Duas abordagens comuns para a adição de TiO2 no BF são (i) abordagem preventiva e (ii) abordagem corretiva. Na abordagem corretiva, o TiO2 é carregado regularmente para construir e manter uma camada protetora de precipitado de Ti(C,N) na lareira BF. Na abordagem corretiva, quantidades relativamente grandes de TiO2 são carregadas quando as temperaturas da lareira aumentam além dos níveis críticos. Essas grandes quantidades de adições são mantidas até que as temperaturas do forno se estabilizem em um nível aceitável. A guia 2 fornece os parâmetros típicos durante as adições de TiO2 no BF durante essas duas abordagens.

| Guia 1 Parâmetros típicos durante adições de TiO2 no BF | ||||

| Sl. No. | Assunto | Unidade | Medida preventiva | Medida corretiva |

| 1 | Carregar unidades de TiO2 | Kg/tHM | 3-5 | 5-20 |

| 2 | Concentração de Ti em HM | % | 0,05 – 0,1 | 1,0 – 1,5 |

| 3 | Concentração de TiO2 na escória | % | 1,0 – 1,5 | 1,5 – 3,0 |

Mecanismo de reações químicas do TiO2

A ilmenita é um minério natural que consiste em titanatos de ferro (Fe,Ti)3O4 ou FeTiO3. Primeiramente, ele precisa ser decomposto no BF em FeO e TiO2 por meio do fornecimento de energia (consumo de coque 3 kg/t a 10 kg/t de ilmenita) antes que a geração de compostos de Ti (C,N) possa ocorrer.

Três mecanismos técnicos básicos no caso de adições de composto contendo TiO2 em BF são (i) cálculos termodinâmicos indicam que TiO2 está em equilíbrio com Ti(C,N) na escória ao nível da ventaneira quando a concentração de TiO2 da escória é de cerca de 1,2%, (ii) em concentrações superiores a 1,2%, o TiO2 é reduzido e precipitado como Ti(C,N), (iii) devido ao aumento da viscosidade da escória líquida e o nível máximo de TiO2 na escória e a concentração máxima de Ti no HM devem ser controlados com os respectivos limites superiores do nível de TiO2 na escória sendo 3% e a concentração máxima de Ti no HM sendo 0,3%, e (iv) maior partição Ti/TiO2 é favorecida por níveis mais altos de Si no HM e maior basicidade da escória.

O processo de depósito de Ti(C,N) é uma reação de interface. É necessário que os níveis de Ti subam através da interface escória / HM metal para obter uma reação efetiva das fontes de Ti. Portanto, é vantajoso produzir gotículas de Ti finamente dispersas com alta quantidade e alta área específica o mais rápido possível. Gotas finas dispersas de Ti provaram ser particularmente favoráveis para a formação de alta quantidade de Ti(C,N). Os grandes cristais de Ti(C,N) nos blocos C na lareira podem ser atribuídos à concentração induzida pela infiltração na superfície do material refratário. Esta acumulação resulta no crescimento acelerado dos cristais e, assim, na estabilização das deposições.

Materiais contendo Ti carregados no BF são reduzidos apenas por redução direta como mostrado na equação TiO2 + 2 C =Ti + 2 CO; H =169773 Kcal/mol. A formação de carbonitretos é controlada pelo processo de difusão e, portanto, precisa de mais tempo. O Ti após a redução de TiO2 precipita em HM e reage com carbono e nitrogênio para formar Ti(C,N) que forma uma camada protetora na lareira. A formação bem sucedida da camada de proteção nas regiões erodidas do revestimento da fornalha depende em grande parte do fluxo e da transferência de calor do HM e, portanto, das condições de operação do forno. Além disso, a quantidade de material contendo TiO2 necessária deve ser suficiente para formar a camada de proteção, mas ao mesmo tempo deve ser minimizada, pois a quantidade excessiva causa efeito adverso no pós-processamento do HM e da escória. O mecanismo de formação do desgaste de Ti(C,N) desenvolvido é como descrito abaixo.

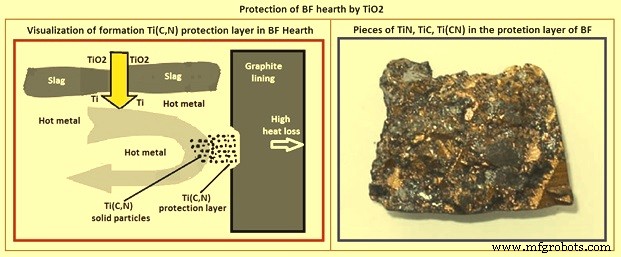

O ferro metálico é necessário como catalisador para a conversão de TiO2 em Ti(C,N). Pela adição de TiO2 ao BF, ele é dissolvido na fase de escória e reduzido a Ti metálico por silício ou carbono na interface de fase de HM e escória de acordo com as equações (i) TiO2 + C =Ti + CO2 e/ou (ii) TiO2 + Si =Ti + SiO2. Este Ti formado então se dissolve (devido à sua alta solubilidade) no HM imediatamente. O Ti que está no HM enriquecido, é transportado com o fluxo do HM para as zonas danificadas da lareira. O Ti metálico dissolvido reage com o C e N dissolvido no HM para formar compostos de Ti(C,N) de acordo com a equação xTi + yC, zN =TiN, TiC e Ti(C,N). Os compostos de Ti(C,N) precipitam nos locais com temperaturas mais baixas (áreas de alto fluxo de calor) quando a solubilidade do Ti(C,N) em HM é baixa. A Fig. 2 mostra a visualização do mecanismo de formação da camada de proteção Ti(C,N) na fornalha BF. E um pedaço de camada de proteção de Ti(C,N) na lareira retirada de um BF depois de ter sido parado para reembasamento.

Fig 2 Proteção da lareira BF por TiO2

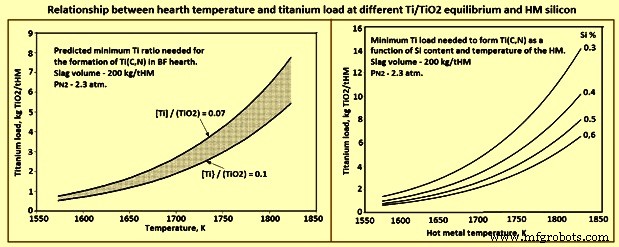

Os fatores que afetam o equilíbrio [Ti] / [TiO2] na operação de BF incluem (i) temperatura do forno, (ii) basicidade da escória e (iii) níveis de silício no HM. Relações típicas entre temperatura e carga de TiO2 em diferentes equilíbrios de Ti/TiO2 e silício HM são mostradas na Fig 3. Ti(C,N), que tem um ponto de fusão de 2959 graus C, precipita no fundo e nas paredes da lareira. O acúmulo de precipitado ao longo do tempo protege a face interna do revestimento da lareira e ajuda a prolongar a vida útil da campanha BF. Isso foi comprovado pelos grandes depósitos de Ti(C,N) encontrados nas salamandras dos BFs estourados.

Fig 3 Relação entre a temperatura do forno e a carga de titânio em diferentes níveis de equilíbrio de Ti/TiO2 e silício HM

Método de carregamento de TiO2 no BF

Os compostos contendo TiO2 podem ser adicionados com materiais de carga no BF a partir do topo ou podem ser injetados no BF através de várias ventaneiras. No caso de materiais contendo TiO2 carregados juntamente com a carga de cima, a distribuição ocorre por todo o comprimento do eixo e, como consequência, existe um atraso na reação. Como resultado, as quantidades cobradas são superiores às realmente necessárias, comprometendo a qualidade da escória e eventuais depósitos no poço (carga inativa). Normalmente, o Ti é distribuído uniformemente por toda a seção transversal do BF. No entanto, o Ti é necessário apenas nas zonas da parede da lareira. Portanto, são necessárias maiores quantidades de entrada e isso tem um efeito negativo nas qualidades do HM e da escória. O aumento do teor de Ti no HM a partir do aumento da carga de materiais de suporte de TiO2, resulta em mais TiO2 contido na escória e isso pode ser um fator limitante no uso da escória como aditivo na produção de cimento.

Materiais de rolamento de TiO2 quando são injetados no BF, estão na forma de partículas finas de materiais sintéticos de TiO2. Essas partículas finas de materiais sintéticos de TiO2 são injetadas no BF através da ventaneira nas proximidades da lareira do BF. A injeção local de fontes de partículas finas de TiO2 através das ventaneiras diretamente nas proximidades da zona do forno é um método mais eficaz de importação de TiO2 para o BF. Esta técnica oferece uma série de vantagens, tais como (i) a injeção ocorre nas imediações das áreas ameaçadas dos refratários, o que significa que os melhores resultados possíveis podem ser alcançados sistematicamente por pequenas quantidades de entrada, (ii) o período de atraso é menor antes a ação reparadora ocorre, mesmo no caso de 'pontos quentes' na parede do forno, (iii) não há acúmulo de materiais contendo TiO2 no poço do BF, (iv) os materiais contendo TiO2 são transportados diretamente para o local de reação ao nível da ventaneira e na fornalha, onde são capazes de influenciar diretamente as interações das fases gás, metal e escória, independentemente das reações que ocorrem no fuste e na zona coesiva, (v) menores taxas de entrada e maior eficiência de a conversão em compostos de Ti(C, N) resulta em qualidade melhorada da escória, devido aos menores teores de TiO2 na escória e, portanto, não há deterioração na qualidade da escória granulada BF.

O uso industrial da fonte sintética de TiO2 indica uma considerável redução de temperatura após injeção sistemática em zonas críticas do forno BF. A injeção de precisão dos materiais permite um reparo rápido das áreas danificadas em caso de ocorrência de um “ponto quente”. No entanto, é necessário um sistema de injeção para o uso de produtos sintéticos. Este sistema consiste em um silo de armazenamento, uma trava de pressão, um tanque de alimentação, um alimentador rotativo com um bico de ejeção e linhas de transporte dimensionadas para entrega simultânea até 4 ventaneiras. A taxa de entrega deve ser de cerca de 10 kg/minuto a 60 kg/minuto. As ventaneiras mais adequadas podem ser selecionadas e fornecidas, dependendo dos requisitos e necessidades. O conceito de automação permite uma operação totalmente automatizada, com exceção do enchimento do compartimento de armazenamento.

Processo de manufatura

- Revestimento refratário de um forno de oxigênio básico

- Geração e uso de gás de alto-forno

- Granulação de escória de alto-forno na casa de fundição

- Uso de Nut Coke em um Alto Forno

- Produtividade do Alto Forno e os Parâmetros Influenciadores

- Injeção de carvão pulverizado em um alto-forno

- Irregularidades do alto-forno durante a operação

- Sistema de resfriamento do alto-forno

- Sistemas de carregamento de alto-forno

- Química da Ferragem por Processo de Alto Forno